Ответы по атт ТО и Р

.docДля удобства изучения процесс износа элементов скользящего контакта разделяют на электрический и механический, хотя такое деление является условным, т. к. электрические и механические явления в контакте взаимозависимы. ,

Электрический износ вызывается, в основном, электрической эрозией, под которой понимают плавление, испарение и направленный выброс (перенос) материала под

действием электрических разрядов, как устойчивых (дуговой токосъем), так и единичных неустойчивых (искрение). Интенсивность электрического износа при одних и тех же материалах контактной пары зависит от плотности тока, т.е. от значения тока, приходящегося на единицу площади контактной поверхности полоза токоприемника. Кроме того, на электрический износ влияет состояние контактирующих поверхностей (наличие жестких точек, вибрация проводов, гололед, схватывание и задиры трущихся поверхностей). В общем случае интенсивность электрического износа контактного провода выше в местах трогания, а также на подъемах, где электроподвижной состав потребляет значительные токи. ,

Механический износ происходит при трении скользящих поверхностей. Основными видами износа в контакте «полоз—провод» являются окислительный, усталостный, абразивный и молекулярно-механический. Окислительный износ связан с образованием и разрушением тонких оксидных пленок на поверхностях трения; обычно наличие оксидных пленок препятствует другим видам износа. Усталостный износ связан с деформированием трущихся поверхностей и растрескиванием перенаклепанного слоя металла с последующим его удалением. Абразивный износ обусловлен попаданием между трущимися поверхностями продуктов износа и внешних твердых частиц (пыли, песка), а также наличием твердых включений в самих контактных материлах. Мероприятия:регулировка к.с., сдвиг вдоль оси пути, устранение жестких, включение в паралельную работу 2-х и более путей.

25. Повреждения трансформаторов, как правило, являются следствием нарушения действующих правил эксплуатации, аварийных и нештатных режимов работы, старения изоляции обмоток и др. Опыт монтажа и ремонта трансформаторов показывает, что две трети повреждений возникают в результате неудовлетворительного ремонта, монтажа и эксплуатации, а одна треть — вследствие заводских дефектов. Основные повреждения падают на обмотки, отводы, вводы и переключающие устройства.

26.Серьезные неисправности трансформаторов возникают при повреждении магнитопровода вследствие нарушения изоляции между отдельными листами электротехнической стали и стягивающими их болтами. В стыковых магнитопроводах причиной аварии бывает нарушение изоляции в стыках между ярмами 6; 8 и стержнями 1. Местные нагревы стали магнитопровода возникают в результате разрушения или износа изоляции стяжных шпилек 4, повреждения межлистовой изоляции и плохого электрического контакта.

Частота и серьезность повреждений сердечника трансформатора зависят от качества изоляции стальных пластин. При повреждении межлистовой изоляции и, как следствие, объединении вихревых токов могут выгореть пластины электротехнической стали. Это явление называют «пожар стали»; дефект устраняется заменой выгоревших пластин.

27. Обмотки — наиболее уязвимая часть трансформатора, повреждение их изоляции создает опасность КЗ. Весьма значительно снижают электрическую прочность изоляции химические процессы, происходящие в трансформаторе из-за наличия в ней посторонних примесей: влаги (недостаточная сушка обмоток после ремонта, увлажнение охлаждающего масла); остатка растворителя пропиточного лака; воздуха или газов, оставшихся в изоляции после заливки бака маслом; посторонних механических примесей и твердых частиц.

При повышенном нагреве внутренних частей трансформатора химические процессы становятся более интенсивными и их отрицательное воздействие на изоляцию резко возрастает.

Наиболее часто встречаются следующие повреждения: короткое замыкание между витками, а также обмотки на корпус; межсекционные пробои; обрыв цепи; электродинамические разрушения.

28. Осмотр трансформаторов на тяговых подстанциях с оперативно-ремонтным персоналом проводится ежедневно, а начальником тяговой подстанции — 1 раз в 15 дней в ночное время (проверка коронирования, разряда, нагрева токоведущих частей). Внеочередные осмотры понизительных и преобразовательных трансформаторов, а также трансформаторов собственных нужд производят при резком понижении температуры, при отключении их от действия газовой или дифференциальной защиты. На тяговых подстанциях, не имеющих постоянного оперативно-ремонтного персонала, осмотры проводятся в сроки, установленные местными инструкциями, но не реже 1 раза в 10 дней.

При осмотре трансформаторов проверяют:

-

режим работы;

-

уровень масла во вводах (давление — в герметичных вводах) и в расширителе и соответствие его показанию термометра;

-

состояние кожухов трансформаторов и отсутствие течи масла в местах уплотнения; вводов (отсутствие следов разрядов, трещин, сколов, загрязнений); ошиновки, кабелей (отсутствие нагрева контактных соединений); маслоочистительных устройств непрерывной регенерации масла, термосифонных фильтров и влагопоглощающих патронов, контрольного силикагеля по его цвету; маслосборных и масло охлаждающих устройств;

-

исправность устройств сигнализации и пробивных предохранителей, рабочего и защитного заземления;

-

соответствие указателей положения устройства регулирования напряжения под на грузкой (РПН) на трансформаторе и щите управления;

-

наличие постороннего неравномерного шума и потрескивание внутри трансформатора;

-

целостность мембраны выхлопной трубы;

-

целостность фундаментов и площадок вокруг трансформаторов наружной установки.

В зимнее время необходимо дополнительно обращать внимание на натяжение проводов ошиновки и спусков к вводам.

Во время осмотров не допускается выполнения каких-либо работ. Осмотры трансформаторов можно проводить как под напряжением, так при отключенном состоянии одновременно с их ремонтом.

29. Текущий ремонт силовых трансформаторов без РПН напряжением 35 кВ и выше должен производиться 1 раз в 2 года; трансформаторов с РПН — 1 раз в год; остальных — не реже 1 раза в четыре года, а трансформаторов, обслуживаемых по нормативам, — 1 раз в 2 года. Ремонт производится со снятием напряжения бригадой из трех исполнителей.

Текущий ремонт силового трансформатора включает в себя следующие операции, выполняемые последовательно.

При проверке состояния трансформатора и чистке бака после отключения тщательно осматривают все доступные места, детали, состояние защитного

заземления. В первую очередь проверяют на ощупь равномерность нагрева радиаторов; при обнаружении радиатора, нагретого менее других, обязательно выявляют причину и устраняют ее. Перед отключением, а в местах, недоступных для осмотра, непосредственно после отключения проверяют нагрев контактов в местах присоединений. Проверку ведут по термоиндикаторам, свечам, с помощью оборудования «Thermovision 550» или на ощупь. Контакты, имеющие чрезмерный нагрев, перебирают, зачищают контактные поверхности бархатным напильником или стеклянной бумагой.

Подтягивают болтовые крепления заземления, проверяют надежность сварных соединений.

Удаляют грязь с крышки, бака, радиатора, расширителя и проверяют состояние сливного крана, нижних пробок радиатора. Закрепляют спускной кран и пробки, при необходимости заменяют набивку, затягивают болты крышки и радиаторов.

Проверяют работу маслоуказателя, спуская для этого часть масла из расширителя, а затем снова заливая его. Проверяют уплотнения и целостность стеклянной трубки. При необходимости устанавливают контрольные отметки уровня масла на расширителе при температурах окружающей среды -45; +15 и +40С. Подтягивают крепления, при необходимости доливают масло в расширитель и маслонаполненные вводы.

При чистке изоляторов их протирают салфеткой, смоченной в уайт-спирите, а затем сухой салфеткой. Пыль и грязь с фланцев удаляют скребком и ветошью. На поверхности изоляторов не должно быть пыли, грязи, следов разрядов и течи масла, трещин и сколов фарфора. Допускается оставлять в работе изоляторы со сколом ребра не более 60 мм по окружности и 5 мм в глубину, сколом юбки не более 3 см2 и наличием царапин длиной не более 25 мм и глубиной 0,5 мм. На все сколы и царапины, временно остающихся в эксплуатации изоляторов наносится покрытие влаго-маслостойким лаком или эмалью (№ 1201).

30. Объем испытаний трансформаторов определяется их мощностью и классом изоляции. Трансформаторы мощностью до 630 кВ-А включительно после капитального ремонта подвергают следующим испытаниям: измерение сопротивления изоляции всех обмоток с определе-

нием

![]() ;

опрессование бака с радиаторами

гидравлическим давлением; измерение

сопротив-

;

опрессование бака с радиаторами

гидравлическим давлением; измерение

сопротив-

лений изоляции ярмовых балок, прессующих колец и доступных для выявления замыкания стяжных шпилек; переключающих устройств; испытание повышенным напряжением промышленной частоты изоляции обмоток 35 кВ и ниже. При измерении сопротивления изоляции обмоток с определением с определением коэффициента абсорбции сначала закорачивают и заземляют все обмотки трансформатора, при этом испыты¬ваемую обмотку перед началом измерений заземляют на время не менее 2 мин. Мегаомметр на 2500 В подключают к испытываемой обмотке при заземленном положении остальных обмоток и бака трансформатора, после чего снимают заземление с испытываемой обмотки, вращают ручку мегаомметра с частотой 120 об/мин и засекают время начала замера. Зна¬чение сопротивлений отсчитывают по шкале мегаомметра через 15 и 60 с после начала вращения ручки. Коэффициент абсорбции, определяющий степень увлажнения обмотки транс¬форматора, рассчитывают по формуле:

Обязательно производят по

3 замера для каждой обмотки и вычисляют

средний ко-эффициент абсорбции, который

при температуре от 10 до 30°С неувлажненных

обмоток обычно лежит в пределах: для

трансформаторов напряжением 35 кВ и

ниже — не менее 1,3; трансформаторов

напряжением 110 кВ и выше — 1,5—2,0; для

обмоток трансформаторов, увлажненных

или имеющих местные дефекты в изоляции,

это отношение приближается к 1.

Обязательно производят по

3 замера для каждой обмотки и вычисляют

средний ко-эффициент абсорбции, который

при температуре от 10 до 30°С неувлажненных

обмоток обычно лежит в пределах: для

трансформаторов напряжением 35 кВ и

ниже — не менее 1,3; трансформаторов

напряжением 110 кВ и выше — 1,5—2,0; для

обмоток трансформаторов, увлажненных

или имеющих местные дефекты в изоляции,

это отношение приближается к 1.

31. Для включения в параллельную работу 2-х трансформаторов необходимо выполнение следующих условий:

1.Трансформаторы должны иметь одинаковую группу соединений

2.Одинаковые напряжения обмоток.

3 .

Одинаковую мощность или разница не

более на 1/3.

.

Одинаковую мощность или разница не

более на 1/3.

Трансформаторы с различной группой нельзя включать на параллельную работу. После перемотки обмоток возможно неправильное их соединение.

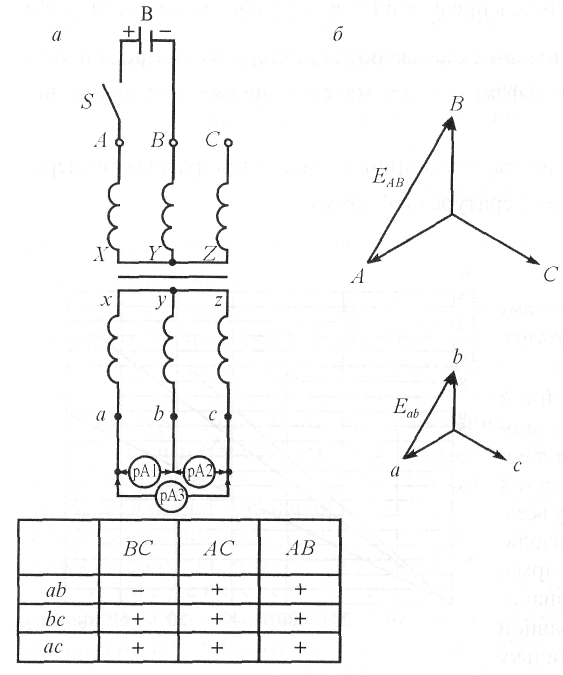

Определение группы соединения:

Для работы необходимы источник постоянного тока В и гальванометр рА. К выводам обмотки АВ высокого напряжения подводят постоянный ток, а к выводам (ав; вс; ас) поочередно присоединяют гальванометр. Результаты отклонения стрелки заносят в таблицу, при этом отклонение стрелки гальванометра вправо обозначают знаком «+», а влево «-». Неподвижность стрелки при подключении обозначают «нуль». Такие же измерения проводят, подводя постоянный ток к выводам ВС и АС. Сравнивают результаты измерений с данными таблиц и по ним определяют группу соединения трансформатора.

32. Определение коэффициента трансформации проводят методом двух вольтметров класса точности не ниже 0,5. В зависимости от имеющегося источника переменного тока можно подавать напряжение на любую обмотку. Вольтметры должны быть подобраны так, чтобы отсчеты по ним были на второй половине шкалы (приборы электромагнитной системы имеют неравномерную в начале шкалу). Одновременно измеряют линейные напряжения первичной и вторичной обмоток.

Измеренный коэффициент трансформации

![]()

не должен отличаться от паспортного или от его значения на том же ответвлении на других фазах более чем на 1-2 %, потому что при большем отличии их нельзя включать на параллельную работу. Коэффициент трансформации определяется на всех ответвлениях обмоток и для всех фаз.

33. Измерение переходного сопротивления постоянному току контактов выключателей (во включенном положении) показывает их состояние без разборки масляного выключателя. Измерения можно производить с помощью микроомметра ЦМ-1 или моста постоянного тока типа Р-333 по четырехзажимной схеме подключения с сопротивлением соединительных зажимов не более 0,005 Ом. При измерениях следят за тем, чтобы потенциальные концы моста или микроомметра находились со стороны измеряемых контактов.

Полученные результаты сравнивают с паспортными. Например, у масляного выключателя типа МКП-110М предельное значение переходного сопротивления контактов должно быть не менее 1400 мкОм, Если переходное сопротивление между контактами выше нормы (это возможно при появлении окиси на них) и следует произвести несколько включений и отключений выключателя. Если и это не помогает, то рекомендуется прогрузить его током 500-600 А от нагрузочного или сварочного трансформатора, а затем снова замерить переходное сопротивление. В случае отсутствия контакта собирают схему для пробоя образовавшейся пленки высоким напряжением, а затем прогружают большим током.

34. В эксплуатации допускается измерять время от подачи команды до момента замыкания или размыкания контактов. Время измеряют электромеханическим секундомером, еще более точно электронным секундомером. Схема проверки движения подвижных частей ВВ приведена на плакате.

Рисунок

4.19. Схема измерения времени хода

подвижных частей масляного выключателя:

а- при включении; б- при отключении;

КМ- контактор

включения; YA-электромагнит;

Q- высоков. выключатель;

РТ-секундомер; S-рубильник

35. Текущий ремонт разъединителей наружной установки проводится со снятием напряжения бригадой из двух, а при напряжении 110—220 кВ — из трех человек один раз в год; внутренней установки — по мере необходимости.

Ремонт начинают с чистки изоляторов и ножей. Салфетками, смоченными в бензине, протирают подвижные и неподвижные контакты, очищая их от старой смазки, а также поверхность изоляторов, выявляя на них сколы и трещины с недопустимыми размерами. Такие изоляторы заменяют. При обнаружении подгаров ножей их очищают стеклянной бумагой до медного блеска, протирают сухой салфеткой и смазывают тонким слоем технического вазелина.

Жесткость пружины проверяют при включенном положении разъединителя нажатием руки на подвижные контакты. В этом положении щуп толщиной 0,5 мм не должен проходить между витками пружины. При потере жесткости пружину регулируют или заменяют.

Осматривают и производят пробную подтяжку контактов ошиновки, проверяют надежность контактов ошиновки, контактных соединений гибких связей. При обнаружении ослабленных контактов их разбирают, зачищают и снова затягивают.

Проверяют главный контакт разъединителя. Поверхность контактов зачищают, шлифуют и смазывают. Все трущиеся части разъединителя покрывают труднозамерзающей смазкой ЦИАТИМ-201. При необходимости заменяют изношенные детали. Ножи (подвижные контакты) разъединителя должны входить в губки неподвижных контактов без ударов и перекосов. Допускаемое несовпадение контактных поверхностей должно быть не более 10 % площади соприкосновения. Кроме того, при полном включении разъединителей ножи не должны доходить до упора ближе, чем на 3—5 мм.