BASKAKOV

.pdf

71

Состав после очистки и осушки инертного газа:

Компонент |

Содержание, % |

|

Кислород |

Не более 0,5 |

|

Угарный газ |

Не более 0,1 |

|

Водород |

Не более 0,1 |

|

Окислы серы |

более 10 ррм |

|

Окислы азота |

Не более 100 ррм |

|

Углекислый газ |

Около 14 |

|

Азот |

Не Около 85 |

|

Международные требования, предъявляемые к системе инертных газов.

Правила установки и использования системы инертных газов определены в Кодексе ИМО для газовозов. Если судно перевозит взрывоопасные газы, система инертных газов используется для минимизации возможности образования взрывоопасных концентраций горючих газов в танках или трубопроводах в процессе дегазации. Более того, система трубопроводов инертного газа должна обеспечивать такой процесс инертизации, при котором не образуются «мертвые зоны» и «карманы», содержащие взрывоопасные смеси газов.

Кодекс ИМО предъявляет также требования к инертизации или заполнению (в зависимости от того, что необходимо при транспортировке данного груза) трюмных пространств и промежуточных барьеров сухим воздухом.

Система инертных газов должна быть оборудована невозвратными клапанами, предотвращающими попадание горючих паров в установку инертного газа, а также обеспечивающими избыточное давление в его магистрали.

Системы ИГ газовозов в отличие от устанавливаемых на нефтяных танкерах не имеют палубных водяных затворов. Причина этого очевидна — низкие температуры перевозимых грузов.

Система инертных газов должна быть оборудована устройством, обеспечивающим постоянный контроль за содержанием кислорода в них, которое не должно превышать 5% по объему. При превышении этой концентрации кислорода должна срабатывать система оповещения и сигнализации. Более того, при снижении давления в трубопроводах инертного газа и повышении содержания кислорода в его составе система инертного газа должна автоматически отключаться от потребителя.

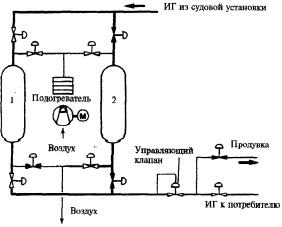

Принцип работы системы инертного газа. На рис. 43 схематично изображена система инертного газа (ИГ). В камере сгорания происходит сжигание дизельного топлива при возможно низком содержании кислорода, что обеспечивает полное сгорание топлива и минимальное содержание кислорода в инертном газе. Камера сгорания охлаждается с помощью пресной воды. Из этой камеры газы поступают в промывочную башню, где происходит очистка и охлаждение с помощью распыленной забортной воды. Очень важно поддерживать определенный уровень забортной воды в скруббере. После очистки инертный газ должен пройти через фреоновый охладитель, где его температура понижается до 5°С и происходит отделение водного конденсата.

И наконец, заключительный этап — это окончательная просушка инертного газа с помощью силикагеля (рис. 45). В осушительных колоннах происходит окончательное удаление влаги из инертного газа, что позволяет снизить точку росы с +5°С до -60°С. Обычно используется две осушительные колонны, которые размещаются попеременно. Когда одна колонна находится в работе, в другой в это время происходит регенерация силикагеля.

Система инертного газа может также использоваться для получения «сухого воздуха». При этом ее нагнетательные вентиляторы используются в обход генератора инертных газов.

Подсоединяется система к грузовым трубопроводам с помощью шланга или специального съемного соединения, что обеспечивает полную изоляцию установки инертного газа от проникновения в нее опасных паров, когда система не используется .

Рис. 45. Установка химической осушки инертного газа

! По окончании процесса инертизации съемное соединение надо удалить и используемые трубопроводы заглушить.

72

Из-за опасности проникновения горючих паров в установку инертного газа перед каждым ее использованием необходимо проверять состояние и работу системы невозвратных клапанов.

Использование инертного газа. Главное назначение инертного газа — предотвращение внутри грузовых танков и трубопроводов возникновения взрывоопасной концентрации горючих газов. С этой целью поддерживается постоянным содержание кислорода и горючих газов в атмосфере танка вне пределов взрываемости в соответствии с картой взрывоопасных концентраций для данного продукта (см. «Использование приборов по контролю атмосферы в танках»).

Использование инертного газа при перевозке аммиака ЗАПРЕЩЕНО из-за того, что он вступает в химическую реакцию с углекислым газом с образованием солей, таких как аминокарбонаты и аминонокарбаматы. Наличие этих солей может привести к блокированию клапанов, трубопроводов и т. д.

Использование азота на газовозах. Перед погрузкой продуктов, которые требуют очень низкого содержания кислорода в атмосфере танка (бутадиен, VCM и т. д.), его нужно продуть азотом с берега.

Некоторые суда, перевозящие пропилен оксид, оборудуются системой автоматической подачи азота в грузовые танки. Поскольку азот имеет свойство частично растворяться в грузе, в процессе перевозки пропилена оксида давление азотной подушки в танке падает и возникает необходимость подачи в него дополнительного азота.

Система автоматической подачи азота состоит из 28 азотных баллонов (80-литровые с давлением 160 бар), трубопроводов и регулировочных клапанов, которые срабатывают при понижении давления в системе ниже 0,35 бар.

При выгрузке пропилена оксида азот подают с берега для поддержания позитивного давления в танке. По окончании выгрузки выпаривание остатков груза также производится горячим азотом.

Небольшое количество газовозов оборудовано установками по производству азота на борту судна из атмосферного воздуха. Используется две разновидности таких систем:

•PSA (Pressure Swing Absorption), основанная на поглощении кислорода воздуха специальными молекулярными фильтрами с активным углеродом, причем чистота получаемого азота довольно высока, содержание в нем кислорода не превышает 4 ррм;

•основанная на разнице скоростей молекул при прохождении мелковолокнистого фильтра (рис. 46). Молекулы кислорода, воды и углекислого газа проходят такие фильтры беспрепятственно, а вот молекулы азота задерживаются внутри них и отводятся в специальное хранилище.

Рис. 46. Установка для получения азота с микроволокнистыми фильтрами

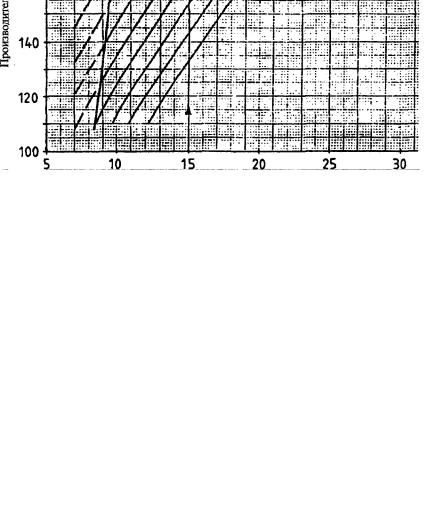

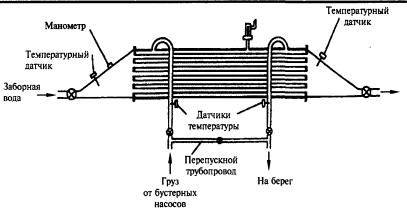

Система подогрева груза. Иногда возникает необходимость в подогреве груза до температуры несколько выше той, чем при его транспортировке. Это необходимо, например, если береговые приемные сооружения предназначены для хранения газов под полным давлением, а системы трубопроводов изготовлены из материалов, не предназначенных для столь низких температур. Для того чтобы нагреть груз, суда оборудуют палубным теплообменником (рис. 47), где подогрев груза происходит за счет его теплообмена с забортной водой.

На переходе морем груз может быть частично нагрет (не выше температуры, соответствующей установочному давлению предохранительных клапанов), например, при его прокачке через подогреватель и сбросе груза обратно в танк.

В теплообменнике газ проходит через внутренние трубки малого диаметра, а забортная вода свободно омывает эти трубки. Для того чтобы вода в теплообменнике не замерзала, устанавливают температурный датчик и систему сигнализации, которая срабатывает при достижении забортной водой определенной температуры (5°С). При этом происходит автоматическое отключение бустерного насоса и прекращается поступление груза в теплообменник. Производительность теплообменника (подогревателя) показана на графике (рис. 48).

Некоторые суда, предназначенные для перевозки нефтяных газов, оборудуют дополнительно еще и паровым подогревателем. В нем груз проходит через ряд трубок небольшого диаметра, а пар подается во внешний контур обогревателя. Правда, из-за низкой теплоотдачи пара подогрев груза не может быть произведен с интенсивностью, обеспечивающей полноценную скорость выгрузки, однако паровой

73

Рис. 47. Палубный подогреватель подогреватель может быть успешно использован для нагрева паров груза во время выгрузки для

Рис. 47. Палубный подогреватель подогреватель может быть успешно использован для нагрева паров груза во время выгрузки для

предотвращения образования вакуума в танке или при выпаривании остатков груза из грузовых танков.

Дек-танк. На некоторых газовозах устанавливают дополнительно палубные танки, или дек-танки (один или более), для хранения в них груза (в основном пропана или аммиака). Цель установки таких танков — сэкономить время при смене одного груза другим.

Грузовые танки могут быть продуты после инертизации парами груза из дек-танка. Обычно объем их около 30—40 м3, и они выдерживают давление от 15 до 18 бар. Газ хранится в них при температуре окружающей среды, поэтому необходимо очень строго придерживаться требований ИМО к пределам заполнения таких танков.

Система сжатого воздуха. Система сжатого воздуха на газовозах предназначена для работы следующих систем:

•аварийной остановки (ESD — Emergency Shut Down),

•контрольных,

•сервисных,

• индивидуальных систем открытия и закрытия клапанов,

• аварийного закрытия клапанов,

• охлаждения,

• орошения.

Сжатый воздух подается из машинного отделения в палубный трубопровод через специальный осушитель, который обеспечивает температуру точки росы в воздухе около -40°С. В осушителе, который для этого используется, обычно применяется метод химического удаления влаги. На палубе воздух по сервисному трубопроводу поступает на клапанные распределители приводов систем аварийной остановки и водяного орошения. Сервисный воздух используется также для подачи на управляющие клапаны системы охлаждения груза.

Рис. 48. Производительность палубного подогревателя

Температура морской воды, °C.

74

Example: |

|

Assumed: Seawater consumption : 540 m ³/h |

|

The cargo to be heated from -30°C to 0°C at discharging. |

CARGO PROPANE |

Seawater tenperature : 15 °C. |

temperature: -30°C |

Found: |

|

Heating capacity: 187 ton/h |

|

Note: |

|

Seawater temperature out of heater must not be less then +5°C |

|

Система аварийной остановки. Международные правила требуют, чтобы газовые и жидкостные судовые и береговые трубопроводы могли быть закрыты дистанционно. Такая необходимость может возникнуть в случае обрыва или протечки грузового шланга, стендера, трубопровода, пожара и т. д.

Дистанционное закрытие возможно при установке грузовых клапанов с пневматическим приводом.

(Система аварийной остановки должна обеспечивать открытие клапанов при наличии давления в пневматике. При падении давления в ней ВСЕ КЛАПАНЫ ДОЛЖНЫ ЗАКРЫВАТЬСЯ ОДНОВРЕМЕННО

(ESD).

Пульты активирования системы аварийной остановки должны быть расположены таким образом, чтобы аварийную остановку можно было произвести из различных стратегически важных мест судна:

•лобовая переборка надстройки;

•машинное отделение;

•ходовой мостик;

•компрессорное отделение;

•район манифолдов;

•купола танков;

•полубак.

Система управления аварийной установкой должна также оборудоваться предохранителями, которые плавятся при достижении температуры 100°С, обеспечивают падение давления в сервисном трубопроводе

иактивируют систему аварийной остановки. Более того, обычно устанавливаются два прессостата, которые также приводятся в действие системой управляющего воздуха. При срабатывании прессостатов останавливаются все компрессоры, грузовые и бус-терные насосы во время падения давления управляющего воздуха, т. е. при срабатывании системы ESD.

Сервисный, или управляющий, воздух подается также ко всем пневматическим приводам. Все приводы управляются при помощи тройных клапанов, которые обеспечивают открытие при наличии давления в воздушном трубопроводе и стравливание давления в сервисном трубопроводе, когда управляющее давление падает.

Система сконструирована так, что можно вручную открыть и закрыть любой клапан благодаря тройным клапанам, установленным на пнепматичсских приводах.

При срабатывании системы аварийной установки все открытые клапаны закрываются, а компрессоры

инасосы останавливаются.

Система водяного орошения. Все поверхности газовоза, которые находятся в контакте с взрывоопасными грузами, в процессе эксплуатации должны иметь температуру, которая исключает самовоспламенение газов. Для того чтобы предотвратить чрезмерный нагрев таких поверхностей, все газовозы оборудуют системами водяного орошения, которые должны перекрывать:

•купола танков;

•манифолды;

•лобовую переборку надстройки;

•помещение компрессоров;

•палубные помещения, расположенные в опасной зоне.

Запуск системы орошения должен осуществляться из нескольких стратегически важных мест судна, как в районе грузовой палубы, так и за ее пределами.

Как и система аварийной установки, система орошения имеет плавкие предохранительные вставки, которые расположены в наиболее важных и опасных местах грузовой палубы, что обеспечивает ее автоматическое срабатывание при нагреве этих предохранителей свыше 100°С.

СПЕЦИАЛЬНЫЕ СИСТЕМЫ ГАЗОВОЗОВ

Система гликоля. Для охлаждения или нагрева компрессоров существует специальная дополнительная система, в которой происходит рециркуляция гликоля (или его водного раствора). Необходимая температура в системе поддерживается с помощью автоматического регулятора температуры. Нагревается гликоль при помощи электрического теплообменника, расположенного в

75

электромоторном отделении, или с использованием пара. Для охлаждения системы гликоля служит теплообменник, где охлаждение осуществляется за счет забортной воды.

Эта система может также использоваться для нагрева груза в испарителе или для его охлаждения в конденсаторе.

Система инжекции алкоголя. Очень часто при перевозке нефтяных газов в танках образуются кристаллы гидратов, которые могут привести к блокировке трубопроводов и грузовых насосов.

Кристаллы гидратов образуются (см. «Химия газов») при присоединении молекул воды к молекулам углеводородов, но связи между молекулами довольно слабые и могут существовать только при минусовых температурах. Следовательно, необходимо ввести в груз вещество, которое более активно, чем углеводороды, взаимодействует с молекулами воды. Для того чтобы предотвратить образование твердых кристаллов гидратов в танках, в наиболее опасные точки грузовой системы (в плане образования гидратов) вводят небольшое количество этанола или метанола, которые связывают молекулы воды и разжижают твердые образования в танке. Система инжекции алкоголя состоит из танка, в котором находится метанол или этанол (обычно около 150 л), системы трубопроводов и небольшого пневматического насоса, обеспечивающего подачу алкоголя в систему.

Всегда следует помнить, что к сжиженным газам предъявляются строгие требования по предельному содержанию в них алкоголей. Поэтому, прежде чем вводить в танк метанол или этанол, следует убедиться в том, что вы не испортите груз.

Система контроля атмосферы. Для того чтобы вовремя обнаружить утечки газа, все газовозы оборудуют системами газового контроля (Gas Detection System). Они представляют собой сеть пробоотборников с указателем содержания взрывоопасных концентраций газов (обычно используется прибор, основанный на поглощении молекулами углеводорода инфракрасного излучения, но может быть применен и обычный эксплозиметр), систему оповещения и сигнализации.

Пробы газа должны отбираться из всех узловых точек судна, представляющих опасность в пожарном отношении:

•помещения полубака, компрессорное отделение;

•купола танков;

•район манифолдов;

•вход в помещения надстройки;

•машинное отделение;

•камбуз и т. д.

Периодичность отбора проб из каждой точки не должна превышать 30 мин. Каждый пробоотборник должен быть оборудован своим, отдельным, воздуховодом к измерительному прибору. Если уровень содержания углеводородов превысит 30% НПВ, должна сработать сигнализация. Пульт контроля и панель управления системой обычно располагаются на ходовом мостике.

ОБОРУДОВАНИЕ. ИНСТРУМЕНТЫ

Оборудование и инструменты, которые используются на борту газовоза, предназначены для безопасной эксплуатации всех его систем. Количество такого оборудования и приборов контроля весьма значительное, поэтому многие большие суда имеют пост управления грузовыми операциями (ПУГО) за пределами жилой надстройки. Однако ПУГО располагается таким образом, чтобы он составлял единое целое с надстройкой и был пожаробезопасным.

Из ПУГО обеспечивается контроль наиболее важных грузовых клапанов и систем. Также там расположены системы дистанционного контроля параметров грузовых насосов, давления и температуры груза в танках, уровня груза в них и т.д.

ПУГО должен быть оборудован механической вентиляцией, обеспечивающей избыточное давление внутри помещения, так же как и в электромоторном отделении компрессоров. Обязательным условием является наличие воздушного шлюза между грузовой палубой и входом в ПУГО. Воздухозаборники должны быть расположены таким образом, чтобы избежать засасывания опасных газов внутрь системы вентиляции.

Индикаторы уровня груза в танках. Устройства, которые используются для замеров груза в грузовых танках, имеют большое значение для обеспечения безопасности операций с грузом, защиты окружающей среды и правильного подсчета количества груза на борту.

На современных судах используются различные индикаторы уровня груза в танках. Но, .несмотря на множество довольно точных и надежных способов замера параметров (не только уровня, но и температуры) груза, многие сюрвейерские компании предпочитают, когда это возможно, производить ручные замеры груза (применительно к танкерам и химовозам). Рассмотрим более подробно основные способы замеров груза, которые применяются на современных танкерах.

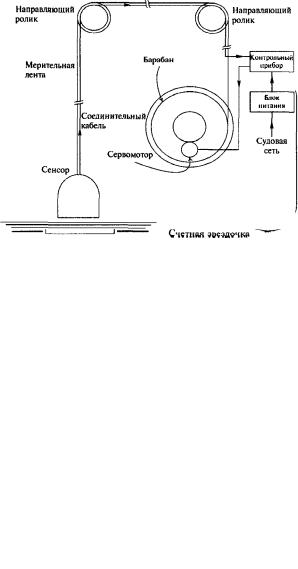

Механическое поплавковое устройство. В устройствах данного типа измеряющим элементом является поплавок, закрепленный на мерительной ленте. Сила тяжести, воздействующая на поплавок,

76

частично компенсируется за счет его плавучести и частично за счет специального балансировочного устройства, которое располагается в верхней части мерительной машинки (рис. 49).

|

Поплавок может быть подсоединен к мерительной ленте |

|||||

|

механически или с помощью магнитов. Мерительная лента, |

|||||

|

перемещающаяся с помощью направляющих и блоков, |

|||||

|

позволяет считывать в специальном окне показания |

|||||

|

замеров. Барабан, на который наматывается лента, за- |

|||||

|

креплен в корпусе мерительной машинки с помощью ком- |

|||||

|

пенсаторной пружины, которая и уменьшает силу тяжести, |

|||||

|

воздействующую на поплавок. За счет этой пружины |

|||||

|

происходит синхронный подъем поплавка и уровня жидкости |

|||||

|

в танке без образования «слабины» мерительной ленты. В |

|||||

|

некоторых системах компенсаторная пружина уменьшает и |

|||||

|

воздействие веса мерительной ленты на поплавок в |

|||||

|

зависимости от ее длины. Недостаток такой системы в том, |

|||||

|

что необходимо учитывать величину удерживающей силы |

|||||

|

поплавка, т. е. его плавучесть в зависимости от плотности |

|||||

|

жидкости, поскольку поплавок и лента мерительной машинки |

|||||

|

калибруются на определенную плотность груза и |

|||||

|

температуру. Устройство для считывания замеров может |

|||||

Рис. 49. Поплавковое механическое |

быть как |

механического, |

так |

и электронного типа, что |

||

мерительное устройство |

позволяет в любом случае передавать полученные сигналы |

|||||

|

на дистанционный дисплей в ПУГО. |

|

||||

|

Поплавковое |

устройство |

с электромеханическим |

|||

|

приводом. В системах такого типа (рис. 50) в качестве чув- |

|||||

|

ствительного элемента используется специальный прибор, |

|||||

|

который подает сигнал об изменении уровня груза в танке |

|||||

|

на специальный сервомотор, тот, в свою очередь, под- |

|||||

|

нимает |

или |

опускает |

чувствительный |

элемент |

|

|

соответственно изменению уровня груза. Обычно |

|||||

|

чувствительный элемент находится на некотором |

|||||

|

расстоянии над поверхностью груза. Контрольное |

|||||

|

устройство, получая сигнал от него, удерживает элемент |

|||||

|

на заданном расстоянии от уровня груза с помощью |

|||||

|

специальной ленты, которая отка-либрована так, что |

|||||

|

позволяет определить уровень груза в танке. |

|

||||

|

Электронные |

мерительные |

устройства |

|||

|

сравнительного типа. Устройства такого типа основаны |

|||||

|

на сравнении электрической емкости погруженной части |

|||||

|

чувствительного элемента с его полной емкостью. На рис. |

|||||

|

51 показана принципиальная схема такого устройства. При |

|||||

Рис. 50. Мерительное устройство с |

сравнении |

электрических |

сигналов, полученных от |

|||

сервомотором |

погруженных или частично погруженных сенсоров с полной |

|

емкостью элемента, находят уровень груза в танке. Внутри |

||

|

||

|

такого чувствительного элемента могут быть установлены |

|

|

и температурные датчики. |

Ультразвуковые мерительные устройства. Устройства такого типа (рис. 52) работают по принципу эхолокации, т. е. измерения времени возвращения отраженного сигнала. Приемник и передатчик сигналов располагаются в верхней или в нижней части танка и функционируют достаточно надежно, однако при перевозке грузов, пары которых имеют тенденцию образовывать кристаллы при низких температурах (параксилол, диметил бензин и пр.), данные мерительные устройства дают сбои, поскольку на поверхности приемопередатчика образуется налет кристаллов груза, который искажает сигнал.

77

Рис. 51. Электронный датчик уровня груза |

Рис. 52. Ультразвуковое мерительное устройство |

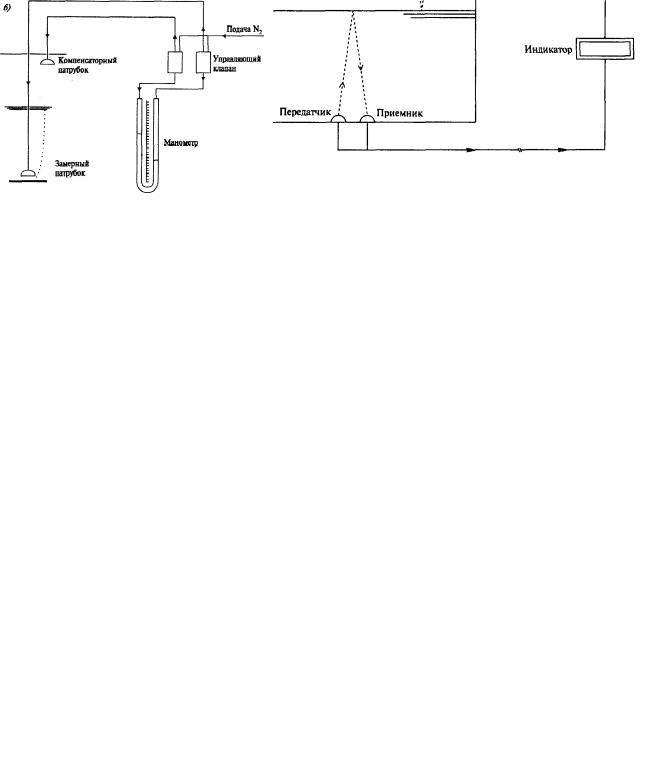

Пневматические или гидравлические мерительные устройства. Принцип действия таких устройств

(рис. 53) основан на измерении или разности давлений в танке или полного давления груза в танке с помощью различных Датчиков. Может быть установлен один датчик давления на днище танка, который передает сигнал на считывающее устройство, где он обрабатывается в информацию об уровне груза в танке. Устройство, имеющее жидкокристаллический дисплей, который показывает уровень груза в танке в метрах, пузырькового типа зачастую применяется на газовозах в качестве аварийного мерительного устройства. В качестве газа используется азот.

a)

Рис. 53. Гидростатическое (а) и пневмокаторное, или пузырьковое (б), мерительное устройство.

Все вышеперечисленные устройства для измерения уровня груза в танках имеют как положительные стороны, так и отрицательные. При использовании любого замерного устройства необходимо учитывать не столько точность и правильность показаний приборов, указанных изготовителем, сколько точность и аккуратность их калибровки и правила эксплуатации. Мерительные устройства должны обеспечивать надежность при многократном использовании. Это выражается в постоянстве поправок устройства при различных условиях замеров. Иными словами, мерительное устройство с невысокой точностью может работать довольно длительное время, обеспечивая надежность замеров уровня груза, пусть и с невысокой точностью. И наоборот, высокоточное устройство может обеспечить правильные замеры груза всего лишь

78

несколько раз, а затем появляется переменная ошибка, которую придется определять перед каждым замером.

Однако больше всего на работу мерительных устройств влияет их техническое состояние. Закрашенные или заржавевшие поверхности датчиков, разбитые смотровые стекла, отсутствие смазки в подъемных механизмах, поврежденные поплавки — вот лишь небольшой перечень неисправностей, которые могут вывести из строя мерительное устройство.

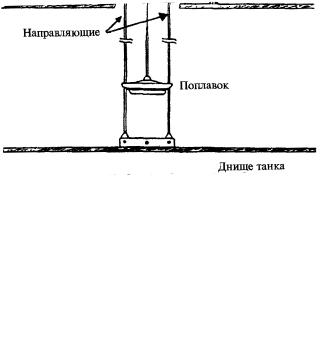

В завершение надо отметить, что наибольшее распространение на газовозах получили мерительные

.устройства поплавкового типа (рис. 54), правда, несколько модернизированного типа.

Такой индикатор состоит из поплавка, который расположен или в специальной направляющей трубе или на двух направляющих. Считывание замеров может осуществляться механическим способом со стальной отмаркированной замерной ленты через специальное наибольшее (верхнее положение машинки) показания машинки должны быть выбиты на самом мерительном устройстве, так, чтобы всегда была возможность проверить текущие показания.

Дальнейшая корректировка показаний мерительного устройства осуществляется с помощью

специальных таблиц или графиков зависимости этих показаний от плотности груза и его температуры.

Температурные датчики. Температурные датчики, которые устанавливаются в танках обычно так называемого резисторного типа, обеспечивают хорошую точность показаний. Их действие основано на изменении сопротивления платиновой нити при изменении окружающей температуры.

Обычно температурные датчики устанавливают в танке на трех уровнях (два в жидкой фазе груза и один в газовой) с тем, чтобы обеспечить более точное измерение температуры груза в танке. Более того, на судах постройки после 1986 г. требуется устанавливать еще один термометр непосредственно в колодце грузового танка для контролирования процесса выпаривания остатков груза и процесса захолаживания танка.

Датчики давления. Датчики давления — обычные манометры с высокой точностью. На судах, перевозящих грузы под частичным давлением, устанавливают два манометра: один для измерения высокого давления, другой — для измерения вакуума.

Все оборудование, которое используется для контроля параметров груза, должно быть откалибровано и сертифицировано. Калибровка должна проводиться в соответствии с требованиями завода-изготовителя, но не реже одного раза в год.

ОСНОВЫ ТЕРМОДИНАМИКИ СЖИЖЕННЫХ ГАЗОВ

ИДЕАЛЬНЫЙ ГАЗ

Идеальный газ имеет следующие свойства:

•размеры молекул малы по сравнению с расстояниями между ними;

•молекулы взаимодействуют друг с другом и со стенками сосуда только в момент соударения;

•все соударения абсолютно упруги;

•рассматриваются любые газы, в которых число молекул очень велико;

•молекулы распределены по всему объему равномерно;

•молекулы движутся хаотично, т. с. все направления движения молекул равноправны;

•скорость молекул может принимать любые значения;

•к движению отдельной молекулы применимы законы классической механики.

Количественные зависимости между двумя параметрами газа при фиксированном значении третьего параметра называются газовыми законами.

Процессы же, протекающие при постоянстве одного из параметров, называются изопроцессами.

79

Критические температура и давление. Теоретически все газы можно сжижать при охлаждении их до определенной температуры или путем их сжатия. Некоторые газы необходимо предварительно охладить перед Их сжатием (табл. 18). Рассматривая этот вопрос подробнее, можно установить, что все газы имеют строго определенную температуру и давление, при которых их можно обратить в жидкость. Такие параметры называются критическими.

•Критическая температура газа — это температура, выше которой газ не может быть сжат до состояния жидкости, каким бы высоким ни было давление.

•Критическое давление газа — это минимальное давление, при котором газ, находящийся при критической температуре, может быть сжат до состояния жидкости.

Таблица 18. Значения критических давлений и температур некоторых газов

Газ |

Химическая |

Критическая |

Критическое |

|

формула |

температура, °С |

давление, бары |

Аммиак |

NHз |

132,4 |

112,0 |

Гелий |

Не |

-268,0 |

2,3 |

Водород |

Н2 |

-240,0 |

12,8 |

Углекислый газ |

С02 |

31,0 |

73,0 |

Метан |

СН4 |

-82,1 |

45,8 |

Азот |

N2 |

-147,1 |

33,9 |

Кислород |

O2 |

-118,8 |

51,4 |

Пропан |

СзH8 |

96,8 |

42,1 |

Вода |

Н2O |

374,0 |

218,0 |

Винилхлорид |

С2НзСl |

156,5 |

56,9 |

Уравнение состояния идеального газа (уравнение Менделеева— Клапейрона). Состояние идеального газа характеризуют три инструментально измеряемых параметра: давление Р, Па; удельный объем v, м³кг, или плотность ρ, кг/м3; Т— температура, К.

Существует общая зависимость, связывающая между собой эти параметры, которая называется уравнением состояния. Параметры состояния, изменяющиеся в термодинамическом процессе, не зависят от его хода и определяются только начальным и конечным состояниями.

Для идеального газа уравнение состояния имеет простой вид и называется уравнением Менделеева— Клапейрона:

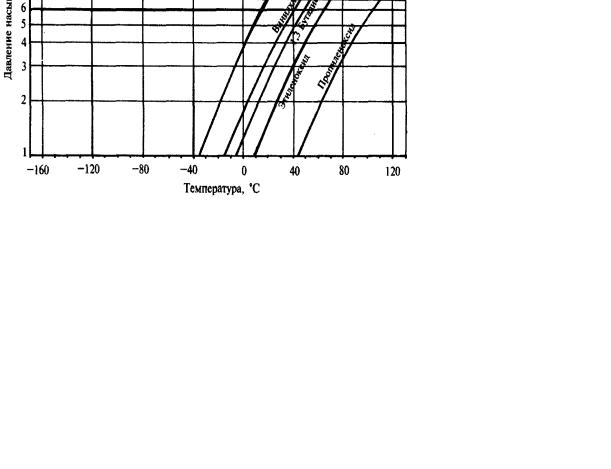

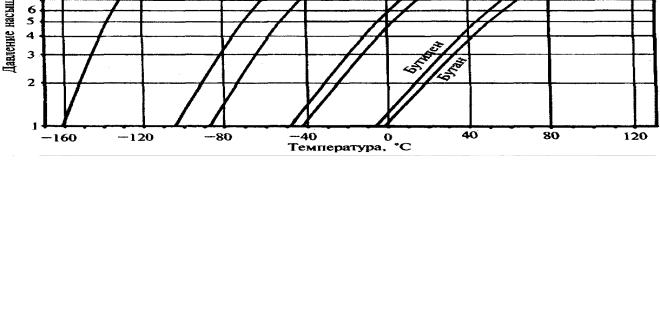

Рис. 55. Зависимость давления насыщения от температуры химических газов

pV-nRT или P=RT;

где п =т / М– количество вещества, моль; т — масса вещества, г; М — молярная масса вещества, г/моль,

80

R — 8,314 — массовая газовая постоянная;

µ

Дж/(кг-К) = число 8,314 (Дж/кмоль К) — универсальная газовая постоянная для мольного количества газа, определенная Д. И. Менделеевым, µ — мольное число газа, равное его молярной массе.

Уравнение, устанавливающее связь между давлением, температурой и объемом газов, было получено французским физиком Бенуа Клапейроном. В форме уравнения состояния идеального газа его впервые использовал Д. И. Менделеев.

Рис. 56. Зависимость давления насыщения от температуры нефтяных газов

Как видно, два параметра определяют третий в любом термодинамическом процессе с неизменным количеством идеального газа.

Многие процессы, происходящие в природе и реализуемые в технике, можно приближенно рассматривать как процессы, в которых меняются лишь давление и температура.

Тщательная экспериментальная проверка газовых законов современными методами показала, что они достаточно точно описывают поведение реальных газов при небольших давлениях и высоких температурах, в противном случае наблюдаются значительные отступления от уравнения состояния. Что объясняется двумя причинами:

1)при сильном сжатии газов объем незанятого молекулами пространства становится сравним с объемом, занимаемым самими молекулами;

2)при низких температурах становится заметным взаимодействие между молекулами.

Пример 1: Какой объем займут 96 г кислорода при 3 барах (300000 Па) давления и температуре 77° С?

Решение: 1. Прежде всего определим, сколько молей составляют 96 г кислорода. Из Периодической таблицы элементов находим, что атомная масса кислорода составляет 15,9994. Это значит, что один моль кислорода (6,02 х 1023 атомов) будет иметь массу -16 г. Соответственно молекула кислорода, состоящая из двух атомов, будет иметь массу 32 г/моль.

2.Далее определим, сколько молей кислорода составляет 96 г.

96г : 32 г/моль = 3 моля.

3.Теперь, используя уравнение Менделеева—Клапейрона, найдем объем:

рV = m•R•T |

откуда, |

V = m•R•T |

M |

|

p |

Заметим, что Дж = Н • м, а Па = Н/м3.

Пример 2: Определим, какое количество паров ( масса) содержится в танке объемом 5000 м3 после выгрузки бутана (С6Н10), если манометрическое давление в танке составляет 0,1 бара, а температура 5°С?

Решение: Из уравнения состояния идеального газа рV = m • R • T

|

|

M |

Определим искомую величину: |

m = р• V •M |

|

|

R • T |

|