Введение

Железнодорожный вид транспорта в России является основным. Он выполняет восемьдесят процентов объема грузовых перевозок и примерно сорок процентов пассажирских перевозок, которые выполняются транспортом для общего пользования. Являясь основой системы транспорта, железные дороги обладают чрезвычайно важным экономическим, государственным, оборонным и социальным значением.

Услуги железнодорожного транспорта для населения должны быть своевременными, качественными и способными полностью удовлетворить потребности, имеющиеся у населения, а также у грузоотправителей и тех, кто получает груз при перевозках. Железными дорогами связаны все районы и области страны, к тому же они важны в условиях недостатка автомобильных дорог для обеспечения перевозок и нормального товарооборота в сельском хозяйстве и промышленности населенных пунктов.

Основой вагонного хозяйства является вагонный парк – совокупность всех вагонов. Вагоном называется единица железнодорожного подвижного состава, предназначенная для перевозки пассажиров и грузов. Вагонное хозяйство является одной из главных отраслей железнодорожного транспорта. Его характерная особенность – взаимодействие со всеми подразделениями и техническими средствами железных дорог и многими предприятиями народного хозяйства страны. Под понятием вагонное хозяйство понимаю территориально распределенные производственные предприятия, на которых осуществляется контроль технического состояния, техническое обслуживание и ремонт вагонного парка.

В вагонном хозяйстве сосредоточено более 20 % эксплуатационного контингента работников и около 15 % основных производственных фондов железных дорог. Основными линейными подразделениями вагонного хозяйства является вагонное депо.

В состав вагонного депо входят: пункты подготовки вагонов к перевозкам, пункты технического обслуживания, промывочно-пропарочные станции, колесно-роликовые мастерские, автотормозные контрольные пункты, цеха ремонта автосцепки, пропиточные и другие сооружения.

Вагонное депо предназначено для выполнения планового деповского ремонта вагонов, ремонта и комплектовки вагонных узлов и деталей. На базе вагонных депо организуют и обеспечивают подготовку к перевозкам, а также техническое обслуживание грузовых и пассажирских вагонов в границах, установленных участков. Вагонное хозяйство сформировалось как самостоятельная отрасль железнодорожного транспорта в 1933 году. Вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы, повышению качества ремонтных работ, внедрению новых и совершенствованию существующих форм организации производства, созданных поточно-конвеерных линий по ремонту вагонов и их отдельных частей. Большое внимание уделяется развитию технической базы для текущего ремонта вагонов. Создаются крупные механизированные пункты подготовки вагонов к перевозкам, совершенствуются работы пунктов технического обслуживания. От четкой и отлаженной работы во многом зависит бесперебойность и безопасность движения поездов.

Насыщение вагонного парка надежным подвижным составом, требующим наименьших затрат труда и времени на выполнение погрузочно-разгрузочных работ, ремонт и техническое обслуживание, способствует более эффективному и экономичному оказанию услуг потребителей грузовых перевозок по стране.

В вагоноремонтном производстве поставлена основная задача, в которой заключается повышение качества ремонта вагонов, повышение их надежности и долговечности, увеличении сроков ремонтов. Для повышения качества ремонта, надежности и долговечности является оснастка вагонного депо техникой и инструментом, организация управления технологии вагоноремонтного производства в соответствии с техническим оснащением, своевременное внедрение прогрессивных технологических процессов.

Так же для повышения качества ремонта и технологического обслуживания вагонного парка, сокращения простоя вагонов на всех видах ремонта и технического обслуживания, обеспечения "прозрачности" хозяйственной деятельности предприятий и подразделений, участвующих в процессе технического содержания вагонного парка, оптимизация затрат на

содержание и развитие инфраструктуры вагонного хозяйства - введена автоматизированная система управления вагонным хозяйством - это многоуровневый комплекс, главной задачей которой является повышение эффективности работ по техническому обслуживанию вагонного парка.

В данном курсовом проекте рассматривается грузовое вагонное депо Ужур по ремонту вагонов с детальной разработкой роликового цеха.

Технологическая часть

1.1 Общие положения

Вагонное депо - депо для технического обслуживания грузовых вагонов в границах своих участков и выполнения плановых заданий по их деповскому ремонту.

Вагонные депо подразделяются на эксплуатационные и ремонтные. Первые не имеют плановых заданий на ремонт и выполняют только техническое обслуживание и текущий отцепочный ремонт вагонов в период эксплуатации. Большая часть вагонных депо - ремонтные, они же кроме эксплуатационной работы выполняют и деповский ремонт.

Вагонные депо разделены на основные и вспомогательные производственные участки и имеют различные обслуживающие устройства и оборудование. К основным участкам относятся: вагоносборочный, тележечный, колёсный с роликовым отделением. Вспомогательные участки: ремонто - заготовительный с кузнечно - прессовым, слесарно-механическим, электросварочным, автосцепным отделениями; автотормозной; ремонта оборудования с инструментально-раздаточным отделением; регенерационно - пропиточное отделение со смазкохранилищем и другие.

Вагонные депо обслуживают подразделения производственного назначения, к которым относятся: котельная, трансформаторная, генераторная, насосная, компрессорная, кладовая материалов и запасных частей, парки накопления неисправных и отремонтированных вагонов и другие.

Кроме того, в состав вагонного депо, как правило, входят все имеющиеся подразделения вагонного хозяйства, расположенные в его границах.

По типу вагонов вагонные депо подразделяются на рефрижераторные, пассажирские, грузовые, смешанные. Вагонные депо грузовых вагонов обычно специализируются по типу ремонтируемых вагонов.

Вагонное депо является основным производственным подразделением вагонного хозяйства. Оно входит в состав дорожной дирекции по ремонту грузовых вагонов, которая подчиняется дирекции по ремонту грузовых вагонов ОАО «РЖД».

По типу ремонтируемых вагонов проектируемое вагонное депо является грузовым, а по характеру выполняемых работ – ремонтным. Проектируемое депо предназначено для выполнения деповского (капитального) ремонта вагонов, ремонта и комплектовки вагонных узлов и деталей. Вагоны, ремонтируемые в депо поступают в него в соответствии с условиями договора, заключенных с ОАО «РЖД» и компаниями-операторами.

Производственная структура вагонного депо определяется составом производственных подразделений, их взаимным расположением и формами технологической взаимосвязи. Тип вагонов, на котором специализировано депо, определяет состав производственных участков и отделений, необходимых для ремонта составных частей вагонов. В проектируемом депо все участки и отделения ремонтные. Они связаны общей технологи ей и объединены в главном корпусе депо.

Основной структурной единицей вагонного депо является производственный участок, в состав которого могут входить несколько отделений.

По характеру производства все участки и отделения депо разделяют на основные, вспомогательные и обслуживающие.

Учитывая специализацию проектируемого депо, к основным участкам в нем будут относиться:

–вагоносборочный с отделениями наружной обмывки и очистки, подготовки вагонов к ремонту, ремонтно-сборочным и малярным (или без него);

–тележечный с парком тележек;

–колесный с парком колесных пар;

–роликовый с демонтажным, ремонтным, комплектовочным и монтажным отделениями;

–ремонтно-комплектовочный.

Краткая характеристика производственного процесса

Руководство работой цеха осуществляет старший мастер колесно-роликового цеха.

Роликовый цех находится в оперативном и административном подчинении у начальника депо и его заместителя по ремонту.

Роликовый цех выполняет полную ревизию роликовых букс, при которой производят следующие виды работ:

- демонтаж букс с роликовыми подшипниками на горячей посадке без снятия внутренних и лабиринтных колец при условии проверки оси специальным щупом ультразвукового дефектоскопа;

- промывку, контроль и ремонт деталей буксового узла,

- промывку, осмотр и ремонт роликовых подшипников,

- дефектоскопирование осей колесных пар дефектоскопами УД2-12, МД-13ПР,

- измерение радиальных и осевых зазоров подшипника,

- монтаж букс,

- приемка отремонтированных колесных пар.

Полная ревизия букс производится под непосредственным руководством и контролем мастера роликового цеха, имеющего удостоверение о сдаче испытаний на право полного освидетельствования и полной ревизии букс.

Лица, выполняющие монтаж, промежуточную ревизию, осмотр и ремонт подшипников, должны сдать экзамены в экзаменационной комиссии депо и получить удостоверение на право полной и промежуточной ревизии роликовых букс, осмотра и ремонта подшипников.

Нормативный срок службы буксового узла составляет 15 лет.

Одна самых опасных из причин оцепок грузовых вагонов в эксплуатации - недопустимый нагрев буксовых узлов, который происходит из-за разрушений основных составляющих элементов роликовых подшипников. Выделяющееся в процессе работы подшипников тепло расходуется на повышение температуры самих подшипников, смазки, шейки, корпуса буксы, сопряженных с осью элементов колес, при этом часть тепла рассеивается через поверхность буксового узла и колесной пары в окружающую среду.

Наиболее высокую температуру имеют ролики и сепараторы, затем (в порядке убывания) внутренние и наружные кольца, корпус буксы и ступица колеса. Разность температуры роликов и наружного кольца в эксплуатации составляет 25 - 40°С, но может достигать 70°С.

Различный эксплуатационный нагрев элементов подшипников вызывает температурные деформации, которые, уменьшая рабочие зазоры, могут привести к защемлению (заклиниванию) роликов между кольцами и разрушению буксового узла. Поэтому температура буксового узла является важнейшим критерием, характеризующим техническое состояние подшипников. Причиной повышенного нагрева букс, может быть излишнее количество в них смазки, что чаще всего происходит после ревизии букс.

Излишняя смазка выдавливается через лабиринтные уплотнения и после пробега вагоном на расстояния 500 - 600 км интенсивность снижается. Наиболее интенсивный нагрев букс наблюдается при недостаточном радиальном и особенно осевом зазорах в подшипнике.

Букса может нагреваться в результате внезапных отказов подшипников качения, которые, хотя и не носят массовый характер, представляют угрозу безопасности движения поездов. Причинами таких отказов являются дефекты металла, нарушение технологии механической и термической обработки подшипников, из-за которых в кольцах создаются повышенные остаточные напряжения, неправильный подбор колец на шейке оси и роликов по размерам групп, недостаточное усилие затяжки торцевой гайки или болтов крепления тарельчатой шайбы, усталостные повреждения - раковины и электроожоги на дорожках качения колец и другие.

Основными неисправностями буксовых узлов с роликовыми подшипниками являются: разрыв внутреннего кольца, ступенчатые сколы борта внутреннего кольца, ослабление посадки внутреннего кольца, ослабление торцевого крепления, усталостное разрушение сепаратора, износ центрирующей поверхности сепаратора, обводнение смазки ЛЗ ЦНИИ.

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения(например, роликов по дорожке качения внутреннего кольца, внутреннего кольца по шейке оси).

При провороте внутреннего кольца подшипника происходит ступенчатый изной шейки, который может привести к ее излому.

Известно, что если разрушение подшипника происходит в самом начале эксплуатации, то обычно причинами этого могут быть низкое качество его изготовления или нарушение технологии монтажа.

Нарушение технологии монтажа проявляются в ослаблении посадки внутренних колец на шейке оси из-за неудовлетворительного подбора величины натяга, а так же в ослаблении торцевого крепления буксы.

При ослаблении или разрушении торцевого крепления роликовой буксы происходит смещение корпуса относительно лабиринтного кольца, следовательно, увеличение осевого разбега буксы на шейке. Ослабление торцевого крепления роликовой буксы приводит в конечном результате к его разрушению (излому стопорной планки, скручивание гайки М110, сползание буксы с шейки оси). Разрыв внутреннего кольца подшипника вызывает два вида повреждений.

Первый вид - когда разрыв кольца создает мгновенное заклинивание роликов в радиальном направлении из-за уменьшения радиального зазора, а шейка оси начинает вращаться внутри кольца.

Второй вид повреждения - когда лопнувшее внутреннее кольцо не вращается на шейке оси, а ролики заклиниваются в радиальном направлении. Сепаратор оплавляется в верхней нагруженной зоне, на дорожках качения внутреннего кольца возникают следы от проскальзывания роликов, наплыв металла, на роликах появляются ползуны и буксовый узел полностью разрушается. При изломе сепаратора начинается резкое увеличение проскальзывания роликов по дорожке качения. На торцах роликов и бортах колец возникают задиры и заусенцы, внутреннее кольцо покрывается сеткой извилистых, рваных трещин.

Следующей неисправностью наименее встречающейся в процессе работы буксового узла является обводнение смазки, которая происходит в основном в зимне-весенний период. Попадание воды в смазку роликовых букс приводит к потере ее предназначения, вследствие чего подшипник начинает работать в условиях недостатка смазки, что приводит к проскальзыванию роликов при качении по кольцам. Резко возрастают силы трения скольжения, что приводит к повреждению торцов роликов и бортов колец, а у сепаратора появляются износы центрирующей поверхности. От попадания влаги в подшипнике возникает коррозия металлических деталей. От повышения температуры структура металла изменяется, появляются усталостные раковины на дорожках качения внутреннего кольца.

Выявление неисправного буксового узла вагона, является одной из важнейших задач, в общей цели обеспечения безопасности движения поездов, перевозок грузов и пассажиров. Применение аппаратуры ПОНАБ, ДИСК, КТСМ (прибор обнаружения нагретых аварийно букс, дистанционная информационная система контроля, комплекс технических средств многофункциональный) позволяет обнаруживать неисправности буксовых узлов в начальной стадии развития, своевременно устранять причины нагрева и предотвращать необратимые отказы с разрушениями подшипников.

Расчет производственной программы депо и параметров производственного процесса

Задаем годовую программу ремонта.

Исходя

из программы определим фонд явочного

рабочего времени,

(часов):

(часов):

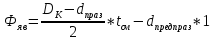

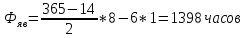

(1.1)

(1.1)

Где,

– количество календарных дней в году

– 365 дней;

– количество календарных дней в году

– 365 дней;

–количество

праздничных дней в году – 14 дней;

–количество

праздничных дней в году – 14 дней;

-

продолжительность смены – 8 часов;

-

продолжительность смены – 8 часов;

–количество

предпраздничных дней – 6 дней;

–количество

предпраздничных дней – 6 дней;

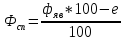

Далее

определяем фонд списочного времени,

(часов):

(часов):

(1.2)

(1.2)