Лабораторная работа №4

Изучение микроструктуры и свойств углеродистых сталей

Цель работы:

Рассмотреть диаграмму железо-углерод. Изучить структуры углеродистых сталей и установить их влияние на механические свойства. Определить содержание углерода в исследуемых сталях и их марки.

Теоретическая часть:

Железоуглеродистые сплавы, содержащие углерода менее 2,14 %, называются сталями, а более 2,14 % - чугунами. Кроме того, в состав сплава обычно входят Mn, Si, S и P. Некоторые элементы могут быть введены для улучшения физико-химических свойств специально (легирующие элементы).

Структура стали в равновесном состоянии зависит от содержания в ней углерода. После полного отжига в углеродистой стали присутствуют следующие фазы и структурные составляющие: феррит, цементит, перлит.

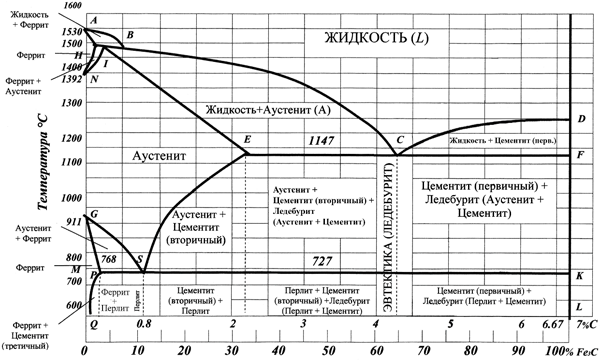

Феррит (Ф) - твердый раствор углерода в α-железе. Он является продуктом диффузионного превращения аустенита при его охлаждении ниже температур линии GPSK (см. рис. 1).

Под микроскопом феррит наблюдается в виде светлых зерен неодинаковой яркости (рис. 2), из-за неодинаковой травимости вследствие анизотропии свойств. Растворимость углерода в феррите изменяется с изменением температуры, что отражается на диаграмме состояния (рис. 1) - линия GPQ. Максимальное содержание углерода в феррите при комнатной температуре достигает 0,006 %.

Цементит (Ц) - химическое соединение углерода с железом - карбид железа Fe3C. Кристаллическая решетка цементита сложная ромбическая. Цементит обладает металлическим блеском, тепло- и электропроводностью, малыми магнитными свойствами до температуры 210°С. В зависимости от условий охлаждения аустенита цементит может иметь зернистую или пластинчатую форму. Цементитная сетка из пластинок, охватывающих зерна перлита в структуре заэвтектоидной стали, снижает ее пластичность и прочность, а увеличивает твердость.

Перлит (П) - эвтектоидная смесь из кристаллов цементита и феррита, образующаяся при диффузионном распаде аустенита в результате медленного охлаждения последнего. Содержание углерода в перлите 0,8 % (точка S, рис. 1).

Форма и размер цементитных частиц в перлите существенно влияют на свойства стали. Так, например, зернистый перлит более пластичен и имеет

Рис. 1 – Диаграмма состояния сплавов системы железо–углерод

меньшую твердость, чем пластинчатый. С уменьшением размера цементитных частиц твердость и прочность перлита возрастают.

Сплавы с содержанием углерода до 0,006 % состоят из феррита, а в интервале концентраций 0,006-0,02 % - из феррита и цементита третичного, который выделяется по границам ферритных зерен вследствие изменения растворимости углерода в феррите при понижении температуры (см. рис. 1).

Доэвтектоидные стали содержат от 0,02 до 0,8 % углерода. Количество перлита увеличивается, а феррита уменьшается пропорционально увеличению содержания углерода. По соотношению площадей, занимаемых в исследуемой структуре перлитом и ферритом, что с определенной степенью точности соответствует соотношению их объемов, можно определить содержание углерода в стали. Для того чтобы подсчитать содержание углерода в доэвтектоидной стали, необходимо определить площадь занимаемую перлитом на микрошлифе относительно всего поля зрения, и умножить на содержание углерода в перлите (0,8 % - см. рис. 1).

Пример: площадь, занятая перлитом fЦ= 0,6 (относительно 1). Тогда содержание углерода в данном образце будет: 0,8×0,6 = 0,48 %.

Зная процентное содержание углерода, можно определить марку стали.

Заэвтектоидные стали содержат углерода более 0,8 %. Они состоят из перлита и цементита вторичного, который расположен обычно в виде светлой сетки или светлых вытянутых зерен по границам зерен перлита. Содержание цементита вторичного в структуре заэвтектоидной стали возрастает с увеличением концентрации углерода. Влияние углерода на свойства стали в основном определяются свойствами цементита и связано с изменением содержания основных структурных составляющих - феррита и цементита.

Стали, классифицируют по самым различным признакам:

- Химический состав

• углеродистые

• легированные

Углеродистые подразделяют на:

• малоуглеродистыми, углерода менее 0,25%;

• среднеуглеродистыми, углерода 0,25-0,60%;

• высокоуглеродистыми, концентрация углерода превышает 0,60%.

Легированной называют сталь, в состав которой специально вводят определенное количество легирующих элементов: Cr, Ni, W и другие, для улучшения качества стали и придания ей заданных физико-механических свойств (износо- и коррозионной стойкости, твердости, жаропрочности, жаростойкости, магнитных свойств и т.п.).

Легированные стали подразделяют на:

• низколегированные, легирующих элементов до 2,5%

• среднелегированные, от 2,5 до 10% легирующих элементов;

• высоколегированные, свыше 10% легирующих элементов.

- Назначение

По назначению стали бывают:

• конструкционные, предназначенные для изготовления строительных и машиностроительных изделий;

• инструментальные, из которых изготовляют режущий, мерительный, штамповый инструменты. Эти стали содержат более 0,65% углерода;

• c особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения;

• c особыми химическими свойствами, например, нержавеющие;

- Качество

В зависимости от содержания вредных примесей: серы и фосфора - стали подразделяют на:

• Обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

• Качественные - до 0,035% серы и фосфора каждого отдельно.

• Высококачественные - до 0,025% серы и фосфора.

• Особовысококачественные - до 0,025% фосфора и до 0,015% серы.

- Степень раскисления

По степени удаления кислорода из стали, т. е. по степени её раскисления, существуют:

• спокойные, т.е. полностью раскисленные и обозначаются буквами "сп" в конце марки (иногда буквы опускаются);

• кипящие стали - слабо раскисленные и маркируются буквами "кп";

• полу спокойные, занимающие промежуточное положение и обозначаются буквами "пс".

Легирующие элементы, входящие в состав стали, обозначают буквами:

А – азот К – кобальт Т – титан

Б – ниобий М – молибден Ф- ванадий

В – вольфрам Н – никель Х – хром

Г – марганец П – фосфор Ц – цирконий

Д – медь Р – бор Ю – алюминий

Е – селен С – кремний Ч – редкоземельные металлы

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

В зависимости от состояния углерода в чугуне, различают:

- Белый чугун — это тот, в котором весь углерод находится в связанном состоянии. Белый чугун для изготовления деталей машин не используют, поскольку он обладает высокой твердостью (НВ 450 - 550), хрупок и практически не поддается обработке режущим инструментом.

- Половинчатый чугун тот, в котором одна часть углерода находится в связанном состоянии (Ссвяз. > 0,8 %), а другая в свободном. Излом половинчатого чугуна частично белый (в местах залегания ледебурита), частично серый. Половинчатые чугуны для изготовления деталей машин не используются.

- Серый чугун тот, в котором большая часть углерода или почти весь углерод находится в свободном состоянии, а в связанном состоянии может быть до 0,8 % С. В структуре серого чугуна имеется графит, количество, форма и распределение которого могут изменяться в широких пределах.

Графит в сером чугуне может быть разным по форме включений: пластинчатым, хлопьевидным и шаровидным.

• серые - пластинчатая или червеобразная форма графита;

Отливки из серых чугунов широко применяют в машиностроении.

• высокопрочные - шаровидный графит;

Такой чугун получают модифицированием расплава магнием. Магний вводят в жидкий чугун перед разливкой в количестве 0,03 — 0,07 %. Под воздействием магния при кристаллизации чугуна графит приобретает шаровидную форму.

• ковкие - хлопьевидный графит.

По сравнению с пластинчатым графитом хлопьевидный графит располагается в металлической основе чугуна более компактно, включения графита не действуют как острые надрезы, и поэтому такие включения в меньшей степени ослабляют металлическую основу.

Форма графитных включений мало влияет на твердость чугуна; однако на прочность и пластические свойства она оказывает значительное влияние. Наиболее благоприятной формой графита является шаровидная, а пластинчатый графит снижает прочность и пластичность чугуна. Графит обладает низкими механическими свойствами, и включения графита действуют так, как будто бы в металлической основе имеются пустоты, внутренние надрезы, которые разобщают и ослабляют эту основу. Включения графита пластинчатой формы действуют как острые внутренние надрезы или трещины, ослабляющие металлическую основу и уменьшающие прочность и пластичность чугуна. Чем крупнее пластинки графита и менее равномерно распределены по объему, тем меньше прочность чугуна при растяжении. Чем компактнее форма включений графита и чем меньше их количество, тем в меньшей степени они ослабляют металлическую основу, тем выше прочность и пластичность чугуна при одной и той же структуре металлической основы. Так, чугун с шаровидной формой включений графита имеет значительно более высокую прочность при растяжении и изгибе, чем чугун с пластинчатой формой графитных включений.

Следует отметить, что в определенных случаях наличие графита в структуре полезно и дает чугуну преимущества перед сталью:

- включения графита облегчают обрабатываемость чугуна резанием;

- благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами, т. е. хорошо работает на трение;

- чугун с включениями графита обладает способностью быстро гасить вибрации, колебания;

- графит делает чугун практически нечувствительным к поверхностным надрезам и другим дополнительным дефектам на поверхности.

Следует также отметить хорошие литейные свойства чугуна, дающие ему преимущество по сравнению со сталью.

Микроструктура

углеродистой стали

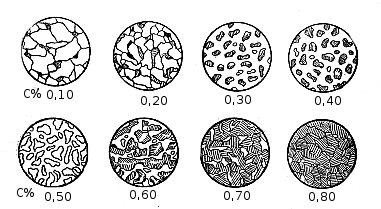

Рис.2 Схема микроструктур стальных отливок (белое поле — феррит, заштрихованное — перлит)

Микроструктура углеродистой стали зависит от содержания углерода. При содержании 0,1% С сталь имеет преимущественно ферритную структуру (рис. 1). С увеличением содержания углерода в стали увеличивается количество перлита и при 0,8% С сталь имеет чисто перлитную структуру (рис 2), при этом ее прочность и твердость увеличиваются, а пластичность и магнитная проницаемость уменьшаются.

Порядок выполнения работы:

1. Полученные образцы стали и чугуна отполировать на фетровой ткани и обезжирить спиртом.

2. Изучить под микроскопом при увеличении х20 имеющийся набор микрошлифов и произвести краткое описание качества подготовки микрошлифов.

3. Произвести обработку раствором для травления. Травление образцов производят в 4%-ном растворе азотной кислоты в спирте. При выявлении структурно-свободного цементита образцы необходимо травить столько времени, чтобы четко выявились только частицы цементита, а границы зерен могут быть выявлены слабо.

4. Используя оптический микроскоп с увеличением х10-50, изучить микроструктуру шлифов и распечатать полученные изображения для каждого образца с указанием используемого увеличения.

5. Определить содержания углерода для каждого образца, используя метод упомянутый ранее.

6. Описать полученные микрофотографии, используя для примера приложение 1.

Содержание отчета:

-

Цель работы и используемые приборы и образцы;

-

Краткий ход работы и классификации сталей и чугунов;

-

Описание микрофотографий до и после травления;

-

Расчет количества углерода для каждого образца.

Приложение 1

Шкала 1. Структурно-свободный цементит

|

|

|

|

|

|

Номер балла |

Описание микроструктуры |

||

|

|

Ряд А |

Ряд Б |

Ряд В |

|

0 |

Равномерно распределенная точечная или мелкоглобулярная сыпь из цементитных частиц размером до 1-2 мм |

Точечная или мелкоглобулярная сыпь из цементитных частиц, имеющих тенденцию к образованию однослойных цепочек |

Точечная или мелкоглобулярная сыпь, равномерно распределенная по полю шлифа и имеющая некоторую ориентировку в направлении деформации |

|

1 |

Неравноосные включения цементита с размерами до 5 мм, расположенные равномерно в объеме зерен и их стыках |

Частицы цементита размерами 1-2 мм, образующие однослойные цепочки |

Мелкоглобулярная сыпь с размерами частиц 1-2 мм, ориентированная в направлении деформации |

|

2 |

Относительно равномерно распределенные частицы цементита размерами более 5 мм, имеющие склонность к залеганию в виде сетки по границам зерен и охватывающие не более периметра зерен феррита |

Однослойные и двухслойные цепочки из частиц цементита размерами до 3 мм |

Небольшие скопления частиц цементита размерами 1-2 мм, ориентированные в направлении деформации |

|

3 |

Включения цементита, залегающие в виде сетки по границам зерен и охватывающие до периметра зерна феррита |

Однослойные и двухслойные цепочки из частиц размерами до 5 мм |

Глобулярные частицы размерами 2-3 мм, расположенные в виде скоплений и разорванных полос, вытянутых в направлении деформации |

|

4 |

Включения цементита, залегающие в виде сетки по границам зерен и охватывающие до периметра зерна феррита |

Двухслойные и трехслойные цепочки, проходящие через все поле зрения и состоящие из частиц цементита размерами более 5 мм |

Структура соответствует баллу 4 ряда Б |

|

5 |

Включения цементита, образующие сплошную или почти сплошную сетку по границам зерен феррита |

Широкие многослойные цепочки, проходящие через все поле зрения и состоящие из крупных (более 5 мм) частиц |

Структура соответствует баллу 5 ряда Б |