- •Счетчик молока или весы

- •Пастеризация

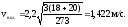

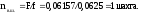

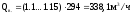

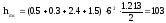

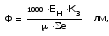

- •Технологическая характеристика

- •Кинематическая характеристика

- •Инерционная характеристика

- •Энергетическая характеристика

- •Заключение по приводным характеристикам

- •Выбор электрического двигателя

- •Потери теплового потока в секции пастеризации молока, теряемые в конструктивных частях установки.

- •В результате полученных данных было определено и подобрано оборудование, и материалы для монтажа проектируемой установки. Затраты на эксплуатацию установки для пастеризации молока ик излучением:

- •Затраты на текущий ремонт составляют 80% затрат на амортизацию

- •Разработка осветительной установки цеха.

- •Анализ литературных источников по данному вопросу.

- •Расчёт выбранного варианта. Светотехнический раздел

- •3.2.1 Выбор вида и системы освещения

- •3.2.2 Выбор нормированной освещенности и коэффициента запаса

- •3.2.3 Участок ремонта двс.

- •3.2.3.1 Выбор светового прибора для общего освещения.

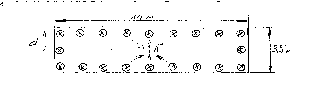

- •3.2.3.2 Размещение световых приборов общего освещения.

- •3.2.3.3 Определение мощности осветительной установки

- •3.2.3.4. Расчёт местного освещения.

- •Выбираемлампу люминесцентную Оsram Lumilux t8 - 18w/865. Световой поток лампы 1650 люмен, следовательно берём 1 лампу.

- •Разработка схемы управления.

- •Расчёт отопления и вентиляции.

- •Расчёт электропривода рабочих машин.

- •Расчёт силовых и осветительных сетей.

- •6.1.2 Компоновка осветительной сети

- •6.1.3 Выбор марок проводов и способа их прокладки

- •6.2.1 Выбор схемы электроснабжения и напряжения питания силовой сети.

- •6.2.2 Компоновка силовой сети.

- •6.2.3 Выбор марок проводов и способа их прокладки

- •6.2.4 Выбор сечения силовых проводов и кабелей.

- •Выбор пусковой и защитной аппаратуры.

- •7.3 Выбор щита управления

- •Мероприятия по эксплуатации электрооборудования. Составление графика ппр.

- •Составление графика электрической нагрузки. Выбор тп. Проверочный расчёт линии 0,4 кВ.

- •Безопасность труда.

- •Технико-экономические показатели проекта.

- •Заключение.

- •Список литературы

СОДЕРЖАНИЕ

Введение……………………………….………………………………………………..

1 Анализ производственной деятельности и электрификации ОАО «Молочный стандарт».Обоснование темы проекта и перспективы развития…………………………………………………………………………..

2 Электрификация технологических процессов цеха переработки молока…...

2.1 Выбор технологических схем……………………………………...………........

2.2 Выбор рабочих машин и оборудования…………………………….………….

2.3 Расчет отопления и вентиляции………………………………………………...

3. Расчет осветительной установки аппаратногоцеха……………………………

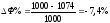

3.1 Расчет рационального электропривода сепаратора-сливкоотделителя……...

3.2 Расчет внутренних силовых и осветительных сетей………………………….

4 Разработка установки для пастеризации молока инфракрасным излучением…………………………………………………………………….…

4.1 Анализ литературных источников по пастеризации молока. Обоснование выбранного варианта………………………….…………………………………

4.2 Расчет установки ИК пастеризации молока…………………………….……..

5 Эксплуатация электрооборудования…………………………………..……….

6 Расчет электроснабжения………………………….……………………………

7 Безопасность труда……………….……………………………………..……….

8 Экономический эффект от внедрения установки для пастеризации молока инфракрасным излучением…………………………………………...…………

Заключение………………………………………………………….……………….....Список литературы………………..……………………………………………………

Введение

Агропромышленный комплекс - важная отрасль народного хозяйства. Задача его состоит в надежном обеспечении страны продовольствием и сельскохозяйственным сырьем, повышение эффективности производства на основе всесторонней интенсификации.

Большая роль в успешном выполнении этой задачи отводится электрификации и автоматизации производственных процессов, применении электрической энергии в производстве. Достигнутый на настоящее время уровень электрификации не отвечает требованиям сельскохозяйственных предприятий. Парк электрооборудования непрерывно увеличивается. Кроме роста числа используемых электроустановок, в электрификации сельского хозяйство происходят качественные изменения энергетической базы.

В каждом технологическом процессе используется большое число электронагревательных, осветительных и облучательных установок, электродвигателей, сложных систем автоматики и ПЗА. Только увеличение числа электроустановок не дает ожидаемого роста эффективности производства и не позволяет полностью использовать потенциальные возможности электрооборудования. Достаточно энергоемкое оборудование используется не полностью. Мощности электроприводов завышены, а значит не рациональны.

Затраты на техническую эксплуатацию за срок нормативной окупаемости в 4..10 раз превышает стоимость нового электрооборудования всё это снижает выпуск продукции агропромышленного комплекса и увеличивает её себестоимость. Главное условие выживания сельскохозяйственных товаропроизводителей в рыночных условиях – выпуск конкурентно способной продукции. Для этого необходимы самые современные технологии и технические средства, которые обеспечивали бы увеличение выхода продукции, снижение затрат труда, топлива, энергии и других материально-технических ресурсов, а следовательно, получение прибыли.

1 Анализ производственной деятельности и электрификации ОАО «Молочный стандарт». Обоснование темы проекта и перспективы развития

Общая характеристика предприятия и его природно-климатические условия

ОАО «Молочный стандарт» был построен в городе Озерске, районном центре Челябинской области в 1990 году. ОАО «Молочный стандарт» расположен в северо-восточной части города. Достаточно хорошо развита дорожная сеть, до областного центра 80 км, ближайшая железная дорога – расположена в 5 километрах от предприятия. С районными и областными центрами ОАО «Молочный стандарт» связан дорогами общего пользования с асфальтовым покрытием.

Основным направлением предприятия является переработка молока. Молочное сырье доставляется из близлежащих фермерских хозяйств, которых в районе достаточное количество.

Территория ОАО «Молочный стандарт» находится в зоне резко континентального климата. Высота над уровнем моря 100-200 метров, среднегодовое количество осадков составляет 330 - 400 мм, самым холодным месяцем является январь и февраль, самые жаркие месяцы – июнь, июль. Абсолютный минимум температуры воздуха –45ОС, абсолютный максимум температуры воздуха +40ОС. Расчетная температура отопительного периода –29ОС. Снежный покров ложится в начале ноября и держится до апреля месяца. Высота снежного покрова 20-40 мм. Территория предприятия относится ко второму району по скоростному напору ветра и ко второму району по толщине стенки гололеда.

Специализация хозяйства

Для определения основного направления деятельности предприятия необходимо рассмотреть структуру товарной продукции. Данные о структуре товарной продукции, реализованной ОАО «Молочный стандарт» представлены в таблице 1.1.

Таблица 1.1 – Структура товарной продукции ОАО «Молочный стандарт»

|

виды продукции |

2012 г.

|

2013 г. |

2014 г. | |||||

|

Выру- чено, тыс. руб |

Про- цент к итогу |

Выру- чено, тыс. руб |

Про- цент к итогу |

Выру- чено, тыс. руб |

Про- цент к итогу | |||

|

Молоко (2,5%) Молоко (3,2%) Молоко(4,0%) Сливки Сметана Творог

Всего |

1675,6 198,2 117 75,7 165,2 165,2

2396,9 |

68,3 8,2 5,2 4,3 7 7

100 |

4563,3 312,8 281,5 178,9 200 210,4

5746,9 |

77,6 6,1 4,4 3,8 4 4,1

100 |

4225,9 328,2 272,7 161,3 280,1 260

5528,2 |

75,5 6,1 5,0 3,3 5,2 4,9

100 | ||

Анализ таблицы 1.1 по структуре товарной продукции показывает, что основным направление предприятия является переработка и продажа пастеризованного молока различной жирности, доля которого из общей структуры предприятия составляет 93%. В 2013 году наблюдается увеличение товарной продукции. Это связано с увеличением цен на продукты питания, в том числе, молочные продукты.

Анализ производственного потенциала предприятия

Земельные площади

Структура производственноей площади ОАО «Молочный стандарт» представлена в таблице 1.2

Таблица 1.2 – Структура земельного фонда

|

Земельные площади |

М2 |

% |

|

Общая земельная площадь Площадь застройки |

2500 375 |

100 15 |

Анализ общей земельной площади показывает, что в структуре земельного фонда имеется достаточно свободных площадей, т.е. имеется возможность дальнейшей застройки.

Основные и оборотные фонды предприятия

Наличие основных производственных фондов в ОАО «Молочный стандарт» представлен в таблице 1.3.

Таблица 1.3 – Динамика основных производственных фондов ОАО «Молочный стандарт»

|

Внеоборотныеактивы |

2012 |

2013 |

2014 | |||||

|

тыс. руб |

процент к итогу |

тыс. руб |

процент к итогу |

тыс. руб |

процент к итогу | |||

|

Основные средства в том числе

незавершенное строительство

Итого: |

1976

346 24 981 611 14 32

2008 |

98

17 1 49 30 1 2

100 |

1870

341 28 968 521 12 58

1928 |

97

18 1 50 27 1 3

100 |

1738

325 25 924 453 11 54

1792 |

97

18 1 52 25 1 3

100 | ||

Анализируя таблицу 1.3, видно, что стоимость основных ОАО «Молочный стандарт» из года в год снижается. Это связано в первую очередь с физическим износом основных фондов, т.к. предприятие не в силах приобрести новую технику. Предприятие не имеет возможности купить дорогую технику, когда стоимость продукции сельского хозяйства остается низкой.

Кадровый потенциал

Ведение любого производства невозможно при отсутствии или недостатка кадров. Одно из главных условий развития производства является обеспечение кадрами. Наличие трудовых ресурсов в ОАО «Молочный стандарт» приведено в таблице 1.4

Таблица 1.4 – Кадровый потенциал ОАО «Молочный стандарт»

|

Категория Работников |

2012 г. |

2013 г. |

2014 г. | |||

|

среднегодовая численность |

Процент к итогу |

среднегодовая численность |

процент к итогу |

среднегодовая численность |

Процент к итогу | |

|

Работников всего ИТР Основной цех Вспомогательные цеха Водители |

18 3 4 3

8 |

100 18 21 18

43 |

17 3 4 2

8 |

100 21 28 16

45 |

16 3 3 2

8 |

100 20 20 13

47 |

Из анализа таблицы 1.4, видно, что происходит постепенное снижение количества рабочих, это связано со спадом производства и автоматизацией технологических процессов. Необходимо производить реальные шаги по улучшению благосостояния работников предприятия и налаживать культурно-массовый досуг.

Анализ электрохозяйства

Электроснабжение предприятия осуществляется от двух трансформаторной подстанции 10/0,4 кВ. Наличие энергетических мощностей на предприятии и объем потребляемой энергии приведены в таблице 1.5

Таблица 1.5 – Энергетические мощности предприятия

|

Показатель |

Ед. измерения |

2012 г. |

2013 г. |

2014 г. | ||||||

|

Физ.ед. |

мощность |

% |

Физ.ед. |

мощность |

% |

Физ.ед. |

мощность |

% | ||

|

Электродвигатели Электроустановки Всего Автопарк Потреблено эл. эн. |

кВт кВт кВт

тыс. кВт ч |

22 7 29 8 - |

55 218 273 450 1327,6 |

20 80 100 - - |

23 7 30 8 - |

61,5 218 279,5 450 1358,7 |

22 78 100 - - |

23 7 30 8 - |

61,5 218 279,5 450 1301,4 |

22 78 100 - - |

Из анализа таблицы 1.5 видно, что происходит постепенное снижение энергетических мощностей в целом. Как уже было сказано ранее, это происходит, потому что предприятие не в силах приобрести новую технику и оборудование, в то время как старая техника списывается. Также наблюдается высокое потребление электроэнергии. Что объясняется большим применением электрифицированного оборудования, которое сводит долю ручного труда к минимуму, повышает культуру производства и качество производимой продукции.

Основные причины выхода из строя эл. оборудования

В процессе эксплуатации эл. оборудования возникают различные неисправности, которые могут привести к остановке механизмов и их повреждению. В таблице 1.6 приведены данные о причинах аварийности эл. оборудования в целом по предприятию.

Как видно из таблицы 1.6 - наибольший процент аварийных ситуаций возникает из-за работы эл. двигателей в неполнофазном режиме. Исходя из этого следует применить соответствующую защиту, простую в реализации и небольшой стоимости(не больше затрат на ремонт оборудования).

Таблица 1.6 – Основные причины аварийности эл. оборудования

|

Причины |

2012 г. |

2013 г. |

2014 г. |

|

Работа эл. двигателей в неполнофазном режиме |

12 |

13 |

9 |

|

Перегрузка эл. двигателей |

8 |

6 |

8 |

|

Механические повреждения эл. Оборудования |

1 |

0 |

1 |

|

Прочие |

1 |

2 |

2 |

Анализ выполнения производственной программы

Таблица 1.7 – Динамика молокооборота на предприятии

|

Получено молока от хозяйств, тыс. тонн |

2012 |

2013 |

20141 |

|

1141 |

1285 |

1035 |

Анализируя динамику молокооборота видно, что в 2012 году закуп сырья увеличился, это объясняется попыткой расширения производства. В 2013 году произошел спад, в связи с приостановкой переработки молока, в течение одного месяца, из-за закрытия цеха санитарно-эпидимиологической службой.

Валовая продукция

Валовая продукция, производимая на ОАО «Молочный стандарт»

представлена в таблице 1.8.

Таблица 1.8 – Динамика выполнения производственной программы

|

Показатель |

2012 г. |

2013 г. |

2014 г. |

|

Стоимость валовой продукции (тыс. руб) Стоимость товарной продукции (тыс. руб) |

2396,9

2396,9 |

5746,9

5746,9 |

5528,2

5528,2 |

Анализируя таблицу 1.8, видно, что валовая продукция, производимая в ОАО «Молочный стандарт»на 2012 год упала. Это связано с временным простоем предприятия и высокой себестоимостью производимой продукции.

Затраты на основное производство

Производство любой продукции требует определенных затрат. Затраты на производство сельскохозяйственной продукции в ОАО «Молочный стандарт»

приведены в таблице 1.9.

Таблица 1.9 – Структура и динамика затрат на основное производство

|

Элемент затрат |

2012 г. |

% |

2013 г. |

% |

2014 г. |

% |

|

Материальные затраты Закупка сырья Оплата труда Социальные нужды Амортизация Прочие Всего |

1321 1637 306 91 28 128 3511 |

32 39 22 2,6 0,8 3,6 100 |

1248 1743 324 88 31 154 3588 |

30,8 39 23 2,5 0,9 4,3 100 |

1201 1594 281 77 26 92 3271 |

32,7 42,7 18,6 2,4 0,8 2,8 100 |

Анализируя таблицу 1.10, можно прийти к выводу, что основные затраты по производству сельскохозяйственной продукции в ОАО «Молочный стандарт»

приходятся на закупку сырья. На втором месте материальные затраты.

Номенклатура произведенной продукции

Таблица 1.10 – Номенклатура выпускаемой продукции

|

Продукция |

2012 г. |

2013 г. |

2014 г. | ||||

|

Выпущено, тонн |

Реализованно, тонн |

Выпущено, тонн |

Реализованно, тонн |

Выпущено, тонн |

Реализованно, тонн | ||

|

Сливки Молоко (2,5%) Молоко (3,2%) Молоко(4,0%) Сметана Творог

Всего |

15 511

102

88

50 70

836 |

15 511

102

88

50 70

836 |

17 539

100

97

60 80

893 |

17 539

100

97

60 80

893 |

14 534

98

93

60 60

859 |

14 534

98

93

60 60

859 | |

Видно, что произведенная продукция реализуется, на нее всегда есть спрос.

Динамика цен на продукцию предприятия приведена в таблице 1.11

Таблица 1.11 – Динамика цен на продукцию предприятия (руб.)

|

Продукция |

2012 г. |

2013 г. |

2014 г. |

|

|

| ||

|

Сливки (0.25 л) Молоко (2,5%) Молоко (3,2%) Молоко(4,0%) Сметана Творог |

25 37 40 45 45 38 |

29 42 48 53 50 45 |

30 45 50 55 55 47 |

Анализируя цены реализации продукции, видим, что в 2013 году произошло резкое повышение цен на продукты питания это незначительно повысило доходы предприятия, так как возросли и тарифы на энергоресурсы и увеличилась себестоимость продукции.

Экономические результаты производства

Экономические результаты производства продукции сельского хозяйства на ОАО «Молочный стандарт»приведены в таблице 1.12

Таблица 1.12 – Экономические результаты производства (тыс. руб)

|

Показатель |

2012 г. |

2013 г. |

2014 г. |

|

Денежная выручка от реализации Полная себестоимость продукции Прибыль Рентабельность производства, % |

2396,9 7958,4 748,1 9,4 |

5746,9 8101 1214 15 |

5528,2 7844 696 8,8 |

Анализируя таблицу 1.12, можно сделать вывод, что ОАО «Молочный стандарт» в целом рентабельно, хотя в 2002 году произошел спад. Это объясняется простоем предприятия в течение одного месяца и увеличением тарифов на энергоресурсы. Всякое повышение цен на энергоносители, технику, которые и так высоки, вызывает повышение себестоимости производимой продукции.

Анализ электрохозяйства

Наличие электрооборудования и основные показатели состояния электрохозяйства представлены в таблице 1.5. Уровень электрификации предприятия в целом достаточно высок. Все рабочие машины имеют электропривод.

На предприятии имеется 23 электродвигателя и 7 электроустановок.

Обращает на себя внимание недостаток численности основного персонала. Вследствие этого не соблюдаются профилактические мероприятия по обслуживанию электрооборудования и, поэтому наблюдается повышенный аварийный выход электрооборудования. Также способствует выходу из строя электрооборудования неудовлетворительное состояние и неправильный выбор аппаратов защиты. В среднем на предприятии в месяц выходят из строя два электродвигателя.

Выводы и предложения, обоснование темы проекта

Исходя, из вышеизложенных фактов, необходимо срочно предпринимать ряд мер позволяющих выйти из сложившейся ситуации. Так как на рентабельность хозяйства большое влияние оказывает себестоимость молочной продукции, то для повышения рентабельности необходимо произвести мероприятия обеспечивающие снижение себестоимости и затрат труда на переработку молока. Этого можно достичь при комплексной модернизации цеха переработки молока. В частности снизить затраты на энергоресурсы путем перехода на более эффективное оборудование, например использовать установку для пастеризации молока инфракрасным излучением. Что значительно снизит потребление электроэнергии, так как паровые пастеризаторы имеющиеся на предприятии достаточно энергоемки и малоэффективны.

По результатам обследования технического состояния цеха переработки молока ОАО «Молочный стандарт» можно сделать следующие выводы. Общее состояние оценивается как удовлетворительное. Микроклимат в цехе переработки молока не соответствует установленным нормам по критериям(отопления,освещения,вентиляции, температуры,влажности). Вентиляция в цехе естественная, осуществляется только за счет инфильтрации воздуха. Вытяжка воздуха производится посредством вытяжной шахты, но в зимний период она перекрываются для уменьшения теплопотерь. Такой способ вентиляции не обеспечивает необходимого воздухообмена и обеспечивает необходимое качество молока, что приводит к увеличению концентрации вредных веществ в воздухе и относительной влажности. Относительная влажность воздуха в помещении достигает 90-95%.Высокая влажность и низкая температура воздуха приводит к преждевременному выходу из строя оборудования, а также и к нужному качеству молочной продукции.

Нагревательные установки, используемые для нагрева воды на технологические нужды,такие требуют замены по техническому состоянию.

Осветительные установки находятся в аварийном состоянии и требуют замены проводки и самих осветительных приборов

Поэтому выбрана тема «Модернизация эл. оборудования цеха переработки молока ОАО «Молочный стандарт» Челябинской обл. с разроботкой установки ИК пастеризации молока.

2 Электрификация технологических процессов цеха переработки молока.

2.1 Выбор технологических схем и рабочих машин.

Схема технологических процессов проектируемого свою очередь определяется видами вырабатываемых молочных продуктов, и должна обеспечивать рациональное использование не сырья, но и полуфабрикатов, а также побочных продуктов производства. При этом она должна соответствовать производственной направленности перерабатывающего предприятия и учитывать возможность расширения или замены ассортимента выпускаемой продукции ближайшую перспективу. Наиболее рациональным способом обоснования общей схемы перерабатывающего производства является моделирование, которое на первой стадии технологического проектирования позволяет определить экономическую эффективность получения того или иного вида продукции.1

Вместе с этим, мощность проектируемой перерабатывающей линии и общая схема технологических операций определяются не только объемом имеющегося сырья, но и производительностью существующего оборудования. Федеральным регистром технологий малотоннажной переработки сельскохозяйственной продукции предусмотрены предпочтительные параметрические ряды технологического оборудования, применяемого на предприятиях различной мощности применительно к переработке молока данные по этим предприятиям приведены в таблице 2.1. 1

Таблица 2.1 – Предприятия малотоннажной переработки молока

|

Наименование технологии |

Шифр в федеральном регистре |

Мощность предприятий по молоку, т/сутки | ||

|

Группа А |

Группа Б |

Группа В | ||

|

Производство пастеризованного молока Приемка, хранение и нормализация молока |

П - ТО . 10

П – ТО . 11 |

3.0

10.0 |

1.0

5.0 |

-

2.0

|

Следует отметить, что между типом перерабатывающего предприятия и ассортиментом вырабатываемой продукции прослеживается определенная связь, что при выполнении дипломного проекта следует учитывать. Однако определяющая роль при обосновании видов вырабатываемой продукции должна принадлежать качеству сырья, получаемому в сельскохозяйственном предприятии, являющимся объектом проектирования.

Несмотря на то, что технология приготовления молочных продуктов, в целом весьма жестко регламентируется, большинство технологических процессов в ходе своей реализации допускают и определенную вариантность. Она заключается в получении одного и того же результата различными способами выработки продукции. Приведем технологическую схему переработки молока на предприятии ОАО «Молочный стандарт».

Рисунок – 2.1 План цеха переработки молока

Экспликация помещений

I-Отделение приема молока

II-Отделение переработки

III-Отделение для высокотемпературной обработки

IV-Отделение розлива молока

V-Лаборатория с биохимическим отделением

VI- Комната мастера

VII-Кладовая

VIII-Электрощитовая

IX-Кабинет начальника производства

Приемный бак или молоковоз

Счетчик молока или весы

Приемный танк

Подогреватель молока до 40 оС

Сепаратор - молокоочиститель

Охладитель молока до 22 ОС

Второй танк

Сепарирование и нормализация

Пастеризация

Охладитель 8 ОС

Третий танк или фасовка

Рисунок 2.2 - Технологическая схема переработки молока

Привезенное молоко заливают в приемный бак. Из приемного бака, пройдя через счетчик молока, оно поступает в приемный танк.

Далее происходит первый этап переработки молока. Его подогревают до 40 оС в трубчатом подогревателе П8 – ОАБ и далее поступает в сепаратор – молокоочиститель А1 – ОЦМ – 5 производительностью 5 м3/час.

Молоко охлаждается до 22 оС в пластинчатом охладителе молока ООУ – МУ4 производительностью 5 м3/час. Охлажденное молоко поступает во второй танк.

Сепарирование производится предварительно подогретым до 35-45 оС молоком на сепараторе – сливкоотделителе марки ОСРП – 3. Сепаратор полугерметичного типа, производительностью 3 м3/час. Сепарированное молоко с температурой 40оС поступает в пастеризатор. Очередное охлаждение в пластинчатом охладителе ООУ – МУ4 до 8оС и в третий танк или фасовка в упаковки.

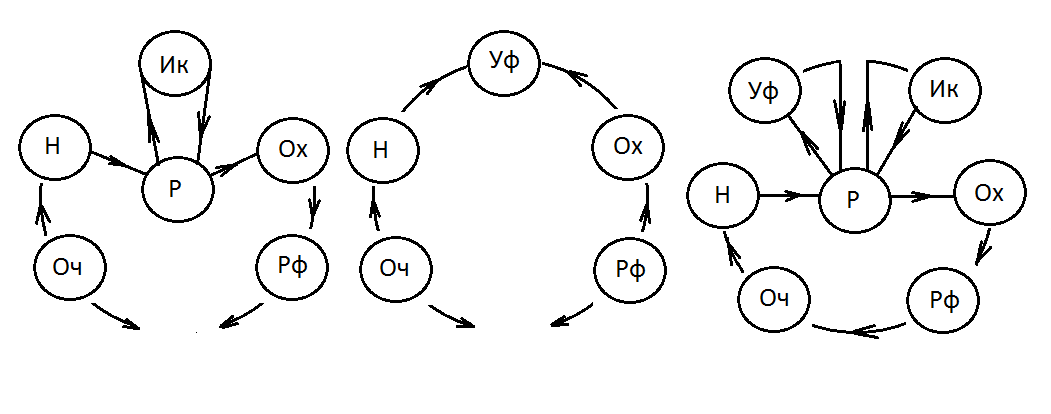

Чтобыклассифицировать установки для обработки молока оптическим излучением с учетом спецификипредъявляемыхкней требований и обосновать целесообразность. применения различныхконструкцийвконкретных условиях, необходимо рассмотреть поточные технологические линиии возможное месторасположение ИК (инфракрасных) и УФ (ультрафиолетовых)облучателей.Так, технологическая схема(рисунок 2.2,а) включает в себя все операции,предусматриваемыепри тепловойобработке, но пастеризатор заменен установкойИКизлучения.

Оч—очистка;Н—нормализация;Р— регенерация;Ох— охлаждение;

Оч—очистка;Н—нормализация;Р— регенерация;Ох— охлаждение;

Рф— расфасовка.

Рисунок 2.3 - Технологические схемыобработкимолокаИК иУФизлучением.

Обработку молока осуществляют аппаратами с односторонним, двусторонним облучением и с источником, расположенным в потоке молока.

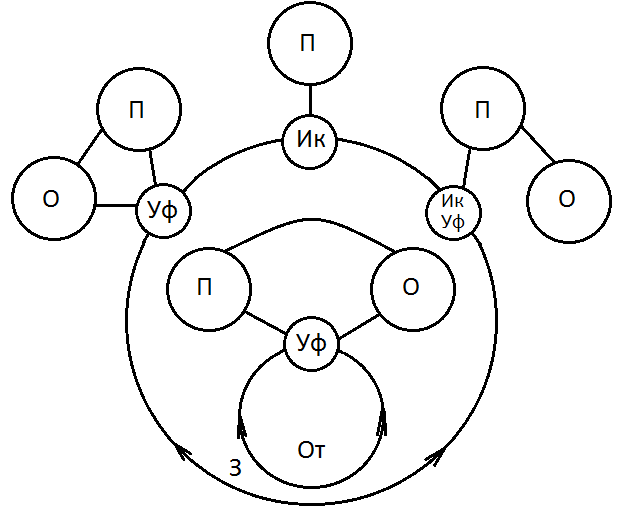

П— пастеризаторы, О — обогатители;От—открытые; 3 — закрытые.

Рисунок 2.4 -Классификация установок для обработкимолока ИКиУФ излучением.

2.2 Выбор рабочих машин и оборудования

Технические характеристики оборудования для переработки молока приведены в таблицах, из которых выбираем оборудование с наиболее подходящими данными и возможностью их установки в цехе.

Рисунок – 2.5 Технологическая схема переработки молока

Таблица 2.2 -Техническая характеристика весов молока

|

Показатели |

Марка весов | |||||

|

СМИ-250 |

СМИ-500 |

ВСП-500М |

РП-1Г13 |

ВШ-200 |

ВЦП-500 | |

|

Произво-сть,кг/ч Пределы взвешивания, кг Габаритные размеры, мм

Масса, кг |

3000

12,5…250 1250 1140 1745 300 |

6000

25…500 1445 1140 1745 320 |

-

25…500 950 630 950 85 |

-

50…1000 1230 1104 1413 188 |

-

10…200 826 702 1050 60 |

3000 25…500 1269 1130 2000 290 |

|

Таблица 2.3 -Техническая характеристика резервуаров – термосов

| ||||

|

Показатели

|

Марка резервуара

| |||

|

В2-ОМВ-2,5

|

В2-ОМВ-6,3

|

В2-ОГМ-4,0

|

В2-ОГМ-10

| |

|

Рабочая

|

|

|

|

|

|

вместимость, л

|

2500

|

6300

|

4000

|

10000

|

|

Тип резервуара

|

Вертикаль- |

вертикаль-

|

горизонталь-

|

горизонталь-

|

|

|

ный

|

ный

|

ный

|

ный

|

|

Габаритные размеры,

|

1640

|

2324

|

2190

|

4450

|

|

мм

|

1640

|

2122

|

2245

|

2126

|

|

|

3165

|

3600

|

2200

|

2825

|

|

Масса

|

|

|

|

|

|

(без молока ), кг

|

620

|

1200

|

990

|

2255

|

Таблица 2.4 - Техническая характеристика молочных насосов

|

Показатели

|

Марка насоса

| |||||||

|

ВЗ- ОРА-2

|

П8-ОНД

|

36МЦ- 4-12

|

НМУ-6

|

П8-ОНГ

|

ВЗ- ОРА- 10М*

|

36МЦ- 10-20

|

Е8-36-ЗЦЗ,5-10"

| |

|

Подача,

|

0,5...

|

0,8...

|

|

|

|

|

|

|

|

м3/ч

|

2,0

|

1,2

|

4

|

6

|

8

|

10

|

10

|

13

|

|

Напор, кПа

|

200

|

200

|

100

|

100

|

200

|

200

|

200

|

100

|

|

Мощность эл.

|

|

|

|

|

|

|

|

|

|

двигателя, кВт

|

1,1

|

1,1

|

0,6

|

1,1

|

1,1

|

1,5

|

1,5

|

1,1

|

|

Габаритные размеры, мм |

480 300 |

765 700 |

445 225 |

415 280 |

625 590 |

630 400 |

445 225 |

520 225 |

|

|

225

|

435

|

295

|

240

|

340

|

360

|

295

|

503

|

|

Масса (с эл. |

|

|

|

|

|

|

|

|

|

двиг), кг

|

38,5

|

105

|

17

|

19,5

|

67

|

91

|

26

|

21

|

Таблица 2.5 - Техническая характеристика сепараторов

|

Показатели |

Марка сепаратора | ||||||

|

ОМ-1 |

СПМФ-2000 |

Ж5-ОСБ |

Г9-ОСП |

Г9-ОМ-4А |

Ж5-ОС2 Д-500 |

Ж7-ОС2-НС | |

|

Производительность, кг/ч Продолжительность непрерывной работы, ч Объем грязевого пространства, л Мощность электродвигателя, кВт Масса |

1000

2,5

1,0

0,55 82 |

2000

2,0

1,75

3,0 230 |

1000

1,0

0,38

0,55 82 |

3000 2… …2,5

3,1

4,0 471 |

5000

2,5

5,5

4,0 410 |

800

4

6,0

6,1 481 |

10000

-

9,0

13,2 1520 |

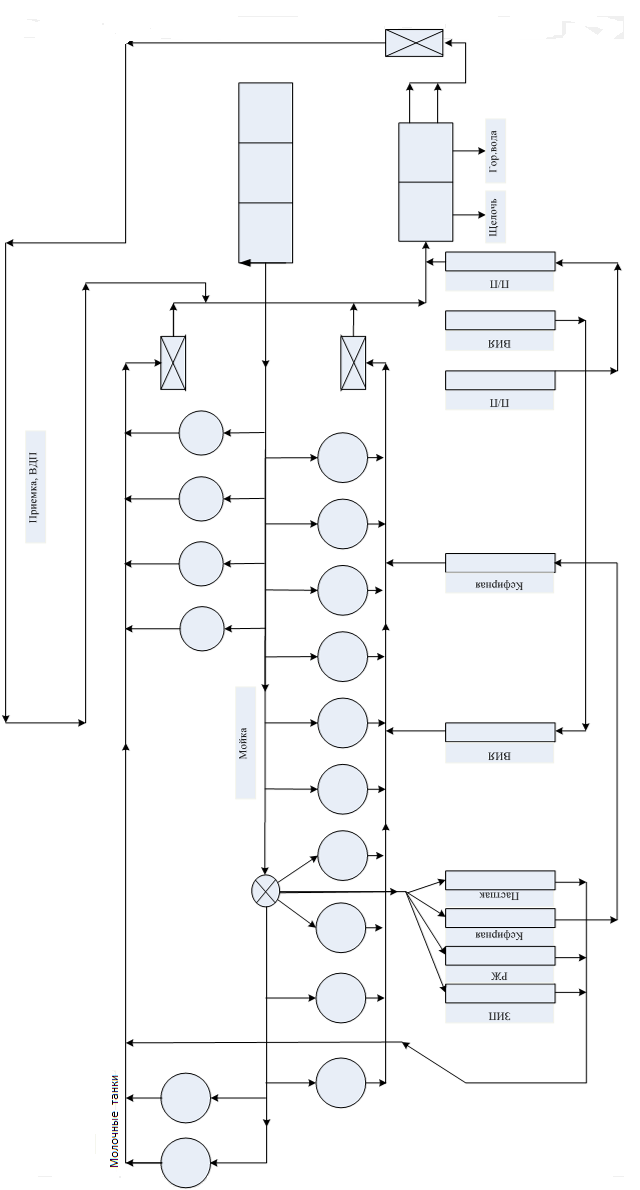

Рисунок 2.6 – Технологическая схема аппаратного цеха

При различных процессах первичной обработки молока допустимы некоторые потери.

Таблица 2.6 - Потери молока (% от количества обработанного молока)

|

Измерение и фильтрация

|

0,03 |

|

отбор проб для анализа и органолептической оценки |

0,05 |

|

транспортировка молока до сепараторного отделения или завода. |

0,07 |

|

подогревание и сепарирование молока |

0,14 |

|

пастеризация и охлаждение |

0,25 |

С целью сокращения потерь молока необходимо плотно закрывать фляги при перевозках, собирать остатки молока после слива его из фляг, не допускать подтекания из молокопроводов.

2.3 Расчет отопления и вентиляции

Под микроклиматом понимают основные физические и химические факторы воздушной среды, которые комплексно влияют на организм людей и животных (температура, влажность, химический состав воздуха, скорость его движения, запыленность, ионизация и др.).

В создании оптимального микроклимата наиболее важную роль играет вентиляция и отопление помещений [8].

Рисунок 2.7 - Технологическая схема вентиляции

Исходные данные для проектирования отопления и вентиляции:

Размеры помещения - 143,5 м;

Высота помещения – 3 м;

Параметры наружного воздуха – tH = -20OC,H= 85%;

Параметры внутреннего воздуха – tB = +18OC,B= 80%;

Кратность воздухообмена – 2.

Определение необходимого воздухообмена

В производственных помещениях необходимый воздухообмен рассчитывается по количеству приточного воздуха, необходимого для удаления влаги и углекислого газа, а в летний период – по удалению избытков тепла. [9]

Основные требования к состоянию воздушной среды и температурный режим служебно-производственных помещений сельскохозяйственного назначения регламентируется нормами технологического проектирования.

В соответствии с нормативными указаниями в качестве расчетных параметров приняты следующие нормы температурно-влажностного режима проектируемого объекта.

Естественный воздухообмен не может обеспечить достаточную вентиляцию, поэтому производственные помещения необходимо оборудовать приточно-вытяжной вентиляцией с механическим побуждением тяги, подающей свежий воздух в помещение при одновременном удалении загрязненного.

Часовой объем приточного воздуха, необходимого для понижения концентрации углекислого газа в помещении, определим по нормируемой кратности воздухообмена.

Q= , (2.1 );Q=

, (2.1 );Q= м3/ч

м3/ч

где k= 2 м/ч– кратность воздухообмена

V=147 м2– объем помещения;

Определение количества вытяжных шахт

Площадь сечения вытяжных шахт (м2) находим по формуле [ 9 ]

F=Q/(3600/vв.ш.), (2.2)

где vв.ш.– скорость движения воздуха в вытяжной шахте.

Скорость воздуха

(2.3)

(2.3)

где h= 3 м – высота вытяжной шахты;

tв= 18ºС – расчетная температура внутри помещения;

tн.в.= - 20ºС – расчетная зимняя вентиляционная температура наружного воздуха.

Площадь сечения вытяжных шахт

Сечение одной шахты f= 0,625 м2[2]

Количество вытяжных шахт

(2.4)

(2.4)

Принимаем 1 шахту с площадью сечения 250х250 мм.

Выбор вентилятора.

Определим подачу вентилятора.

,

(2.5)

,

(2.5)

где Q= 294 м3/ч – воздухообмен помещения.

Напор вентилятора, обеспечивающий преодоление сопротивления в вентиляционном трубопроводе, Па.

,

(2.6)

,

(2.6)

где НТ– потери напора в трубопроводе;

hмс- потери напора от местных сопротивлений.

,

(2.7)

,

(2.7)

где =0,02…0,03 – коэффициент трения воздуха в трубопроводе;

lиd– длина и диаметр трубопровода;

- скорость движения воздуха в трубопроводе;

=1,213 кг/м3 – плотность воздуха.

Па.

Па.

,

(2.8)

,

(2.8)

где - сумма коэффициентов местных сопротивлений отдельных участков приточной системы.

Па

Па

Па

Па

Определим требуемую мощность, кВт, на валу электродвигателя для вентилятора.

,

(2.9)

,

(2.9)

где в =0,45 – КПД вентилятора;

пер =1 – КПД перпедачи.

кВт

кВт

Так как необходимая мощность двигателя для вентилятора мала, выбираем ближайшее, большее значение.

Технические данные вентилятора приведены в таблице 2.7. Производительность вентилятора больше необходимой, поэтому в шахту ставим регулирующую заслонку.

Таблица 2.7 - Технические данные вентилятора

|

тип |

Рндвиг, кВт |

Частота вращения, об/мин |

Производительность, м3/ч |

Полное давление, кгс/м2 |

Диаметр рабочего колеса, мм |

Масса, кг |

|

осевой |

0.25 |

1450 |

3000 |

2 |

400 |

20 |

Определение мощности отопительных приборов

В цехе переработки молока машины и оборудование используемое в технологическом процессе являются источником значительного количества теплоты. Однако в зимний период в тех случаях, когда тепловые потери не компенсируются тепловыделениями, эти помещения необходимо отапливать.

При разработке проектных заданий для ориентировочного подсчета количества теплоты, потребной на отопление и вентиляцию зданий расчет теплопотерь можно выполнить приближенным методом по укрупненным показателям.

Тепловой поток, расходуемый на отопление и вентиляцию цеха определим по удельным тепловым характеристикам [8] по формуле:

Фот=qотV(tв-tн) а , (2.10)

где

qот= 0,41 вт/м3 С

– удельная отопительная характеристика

здания,

С

– удельная отопительная характеристика

здания,

V= аbc= 17,5 4 3,5 = 245 м3 – объем здания по наружному обмеру, м3,

tB = +18OC– температура внутри здания;

а – поправочный коэффициент, учитывающий влияние разности температур на значение qот, определяется по эмпирической формуле:[ 9 ]

а =

0,54+ = 0,54+

= 0,54+ = 1,7 (2.11)

= 1,7 (2.11)

Следовательно, тепловой поток через ограждения:

Фот = qот V (tв - tн) а = 0,41 245(18+20)1,7 = 6489 Вт

Поток теплоты, расходуемый на нагрев приточного воздуха, определяется по формуле:

Фвент = qвент V (tв - tн) , (2.12)

Фвент = 0,81 245 (18 + 20) = 7541 Вт

Отопление цеха переработки молока производится горячей водой по трубам, горячая вода используется на технологические нужды, такие как пастеризация молока, стерилизация и промывка оборудования. В процессе технологического процесса возникают большие потери тепла.

Горячая вода поступает на технологические нужды внутри цеха по неизолированным трубам, за счет чего и происходит отопление.

В помещении котельной стоит два электроводонагревателя ЭПЗ - 100 мощностью 100 кВт, которые полностью удовлетворяют потребности предприятия в горячей воде.

В связи с внедрением более экономичного пастеризатора, для которого не требуется горячая вода, проектируется не использовать, в дальнейшем один из элетроводонагревателей, что значительно уменьшит потребление электроэнергии.

3 Расчет осветительной установки аппаратного цеха.

Расчет освещения включает в себя: выбор системы и вида освещения, выбор нормированной освещенности и коэффициента запаса, выбор типа светильников и их размещение, определение мощности ламп.

Выбор системы и вида освещения

Различают две системы освещения производственных помещений: общая (равномерная или локализованная) и комбинированная. При любой системе освещения допускается отклонение расчетной освещенности от нормированной в любой точке поверхности не более чем на -10…+20% [9]. Вид освещения – рабочее и дежурное.

Выбор нормированной освещенности и коэффициента запаса

Согласно рекомендациям [9] применяем для освещения цеха светильники с лампами накаливания. Определяем нормированную освещенность. При проектировании осветительных установок следует вводить коэффициент запаса.

Таблица 3.1-Выбор нормированного освещения и коэффициента запаса

|

Наименование помещения |

Нормированная освещенность, ЕН, лк. |

Нормируемая плоскость |

Минимальная степень защиты СП |

Коэф-т запаса |

|

1. |

2. |

3. |

4. |

5. |

|

Цех переработки молока |

ЛН – 100 [3,стр.218] |

Г – 0,8 |

IP 50 |

1,3 |

Наиболее целесообразный тип светового прибора должен выбираться на основе полного технико-экономического сопоставления различных возможных вариантов. Выбор светового прибора для данного помещения представлен в таблице 3.2

Таблица 3.2- Выбор светового прибора

|

IP 20 |

Кол-во ламп |

Мощность ламп |

КСС |

КПД |

|

ЛСП 02 |

20 |

40,65,80 |

Д2 |

70% |

Выбор типа светильников и их размещение

Светильники выбираются по следующим параметрам: конструктивному исполнению (исполнение защиты от воздействия окружающей среды), светотехническим характеристикам (кривые силы света) и экономическим показателям (коэффициенту полезного действия).

Точечный метод

Расчет произведем точечным методом. Точечный метод расчета дает возможность определить световой поток ламп, необходимый для создания заданной освещенности в любой точке произвольно расположенной плоскости при любом расположении светильников, если отраженный от стен и потолка световой поток не имеет большого значения. Он применяется при расчете местного освещения, освещенности негоризонтальных поверхностей, наружного освещения.

Нормированная освещенность Ен=100 лк [9]. Принимаем к монтажу светильники НБО12 –60-801-У1 с лампами БК 215-225-75 мощностью по 75 Вт.

Оптимальное расстояние между светильниками, м.

Lопт=1,8

Расчетная высота подвеса светильника, м.

,

(3.1)

,

(3.1)

где Н0=3,0 м – высота помещения;

hсв=0,2 м – расстояние светильников от перекрытий;

hр=0,8 м – высота расчетной поверхности над полом.

Определим количество светильников по длине помещения

(3.2)

(3.2)

принимаем nа=9 шт.

По ширине помещения

(3.3)

(3.3)

принимаем nb=3 шт.

Светильники располагаются по стенам. Принимаем два ряда по 9 светильников в каждом, и два светильника между рядами.

Количество светильников, шт

Вычерчиваем в масштабе план помещения и располагаем на нем выбранные светильники; намечаем контрольную точку А, в которой минимальная освещенность. Определяем в данной точке условную освещенность.

Расчет освещения точечным методом

Рисунок 3.1 – План размещения светильников с нанесением контрольной точки.

Если точка освещается одновременно несколькими светильниками, то ее освещенность равна сумме освещенностей, создаваемых каждым из них в отдельности. Суммарная условная освещенность

,

(3.4)

,

(3.4)

где i- угол между вертикалью и направлением силы света светильника в расчетную точку;

I=100 кд, сила света отi– го светильника с условной лампой (со световым потоком в 1000 лм) в направлении расчетной точки.

Или условную освещенность находят по кривым изолюкс.

лк

лк

Расчет ведем по порядку удаления светильников от точки А до тех пор, пока не получится значение е меньше 10% от условной освещенности, получаемой от ближайшего светильника к точке А, то есть от светильников 1 и 2.

Таблица 3.3 - Данные расчетов условной освещенности

|

d, м |

, град |

I, кД |

е, лм |

количество светильников |

|

1,8 |

90 |

100 |

16 |

2 |

|

2,2 |

45 |

100 |

13 |

4 |

|

3,8 |

35 |

100 |

5 |

4 |

|

6,0 |

20 |

100 |

1,5 |

4 |

|

- |

- |

- |

39,16 |

14 |

Световой поток

источника света в каждом светильнике

определяем по формуле [13]

где =1,05…1,1– коэффициент, учитывающий дополнительную освещенность за счет влияния удаленных светильников и отражения от ограждающих конструкций [ ];

1000 – световой поток условной лампы;

Кз– коэффициент запаса [ ].

лм

лм

По полученному значению потока и каталожным данным [ ] выбираем лампу БК 215-225-75 со световым потоком 1020 лм. Определим отклонение каталожного потока от расчетного:

Таким образом, выбираем 20 светильников НБУ 12-60-801-У1.

Дежурное освещение

Согласно рекомендациям [ ], дежурное освещение должно составлять 15% от общего количества светильников.

шт

шт

Округлим до четырех штук.

Расчетные данные заносим в светотехническую ведомость.

3.1 Расчет рационального электропривода сепаратора-сливкоотделителя

Выбор рационального электропривода приведем на примере сепаратора-сливкоотделителя марки ОСРП-3. Сепаратор одна из основных машин в цехе переработки молока содержащих электропривод.

Рациональный электрический привод подразумевает сочетание всех свойств и элементов привода (двигателя, передачи, пусковой и защитной аппаратуры) со свойствами технологического процесса и рабочей машины. Необходимые сведения для проектирования рационального электрического привода содержатся в приводных характеристиках рабочей машины – технологической, кинематической, энергетической, механической, инерционной и нагрузочной.

1-привод,2-чаша,3-барабан,4-крышка сепаратора,5-приемно-выводное устройство.

Рисунок 3.1. – Сепаратор ОСПР-3