2 Обоснование схемы и процессов переработки сырья или производства готового продукта

2.1 Описание общей технологии производства готового продукта

Применение молочной сыворотки улучшает качество хлеба и повышает его питательную ценность, так как в ней содержатся белки молока, молочный сахар, жир, минеральные вещества. Уникальные физико-химические свойства молочной сыворотки, высокая пищевая и биологическая ценность обусловили широкое её применение.

Молочная сыворотка является скоропортящимся продуктом. На хлебопекарные предприятия натуральная молочная сыворотка поступает в охлажденном виде. При использовании молочной сыворотки в хлебопекарном производстве необходимо строго соблюдать правила производственной гигиены и санитарии. Молочной сывороткой рекомендуется заменять часть воды, предназначенной для приготовления опары или теста, примерно 15-20% к массе муки. Молочная сыворотка имеет высокую кислотность, поэтому включать ее в рецептуру теста необходимо с определенной осторожностью.

Оптимальное количество вносимой в тесто сыворотки подбирается в зависимости от ее кислотности, вида, сорта и особенностей муки, сорта и вида хлебобулочных изделий, технологии производства.

Лактоза является основной составной частью сухих веществ молочной сыворотки, массовая доля которой составляет более 70 % сухих веществ сыворотки. Молочная сыворотка является побочным продуктом при производстве сыров, творога и казеина. При производстве этих продуктов в молочную сыворотку переходит в среднем 60 % сухих веществ молока.

Особенностью лактозы является ее замедленный гидролиз в кишечнике, в связи с чем ограничиваются процессы брожения, нормализуется жизнедеятельность полезной кишечной микрофлоры, замедляются гнилостные процессы и газообразование. Кроме того, лактоза в наименьшей степени используется в организме для жирообразования. Таким образом, молочная сыворотка и продукты из нее являются незаменимыми в питании любого человека.

Внесение молочной сыворотки обеспечивает увеличение выхода на 2-5 %, а также, при замесе теста приводит к сокращению продолжительности его брожения на 20 - 40 минут.

Использование молочной сыворотки в России, несмотря на многочисленные разработки в этой области, сдерживается по нескольким причинам. Среди них можно выделить незначительные инвестиции в молочную промышленность, либерализм экологической службы в отношении сброса сыворотки в сточные воды и т.д. По некоторым данным, объемы сыворотки в мире составляют более 130 млн. т. и проблема сыворотки во многих странах остается актуальной.

2.1 Описание общей технологии переработки сырья или производства готового продукта.

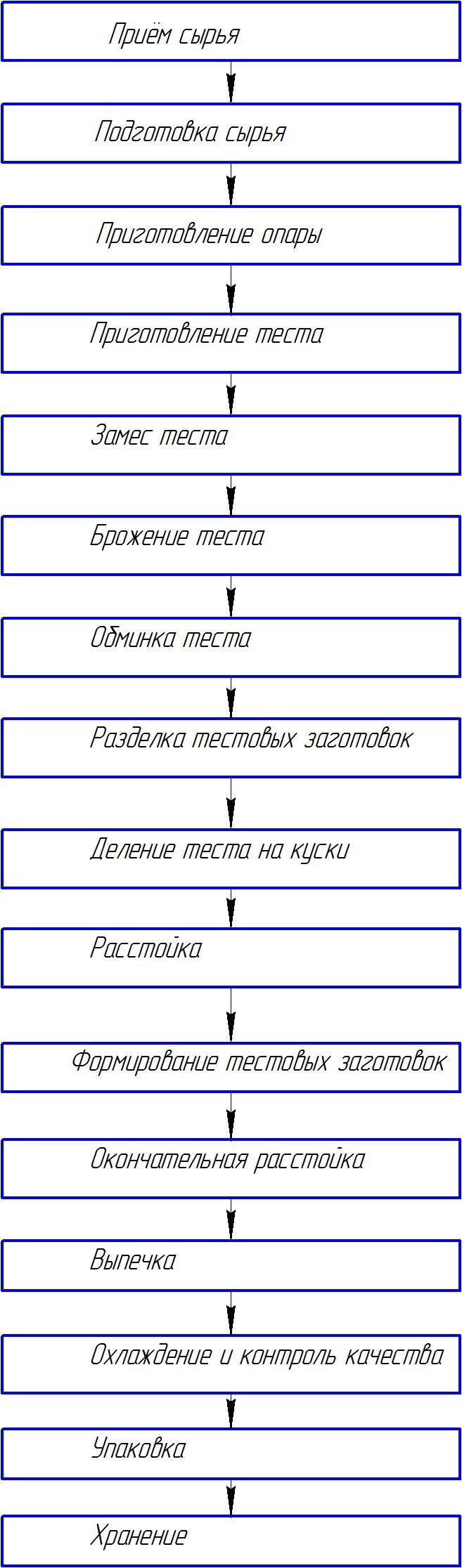

Схема производства хлебобулочных изделий представлена на рисунке 2.1.

Рисунок 2.1 – Схема производства хлебобулочных изделий.

В технологическую схему производства хлебобулочных изделий входят следующие стадии: приём сырья, подготовка сырья, приготовление опары, приготовление теста, разделка тестовых заготовок, расстойка, выпечка, охлаждение и контроль качества, упаковка, хранение.

Приём сырья. Приём сырья осуществляется в соответствии с гостами общероссийских стандартов.

Подготовка сырья. Перед подачей муки для приготовления теста производится ее подготовка к производству. Подготовка муки заключается в подсортировке, просеивании, удалении металлопримеси, а в холодное время года еще в прогревании до температуры 10-20°С. Просеивание муки производится через сито из стальной сетки (N1.8-2 для обойной и N1.6-1.8 для сортовой муки). Мука перед замесом теста пропускается через мукопросеиватели. Для отделения металлопримесей муку пропускают тонким слоем (6-8 мм, но не более 10 мм) со скоростью не более 0,5 м/с через магнитоуловители, подъемная сила которых 8-12 кг.

Холодную воду идущую на приготовление теста доводят до температуры 30-35°С, путем смешивания в нужной пропорции с горячей водой. Горячую воду получают в бойлерах нагревая до температуры 60°С.

Соль доставляют на хлебозавод в мешках или насыпью и хранят в отдельных помещениях. Раствор соли готовят в солерастворителе, который представляет собой бак из двух отделений. Перед подачей на производство раствор соли фильтруют и перекачивают в расходные емкости. Соль добавляют в виде раствора при замесе теста, дозируют по рецептуре в зависимости от его плотности.

Прессованные дрожжи представляют собой выращенные в особых условиях дрожжевые клетки, выделенные из среды, в которой они размножались. В соответствии с ГОСТ 171 влажность их составляет до 75%, поэтому они являются скоропортящимся продуктом и требуют хранения при температуре 0-40С в течение не более 12 суток. Важным показателем качества дрожжей является их подъемная сила, или быстрота подъема теста, характеризующая способность дрожжей разрыхлять тесто. Хорошие дрожжи поднимают тесто за 60-65 мин.

Прессованные дрожжи перед разведением постепенно оттаивают при температуре 4-6°С. Их разводят в теплой воде с температурой 30-350С до суспензии, а перед употреблением в производство пропускают через проволочное сито с размером ячеек не более 2,5 мм.

Приготовление опары. Для опары берут часть муки и воды и все количество дрожжей (0,5-1,0%) по рецепту. По консистенции опара более жидкая, чем тесто, поэтому длительность ее брожения 3,5-4,5 ч. По количеству муки и воды, взятых для их приготовления, опары могут быть густыми, жидкими и большими густыми. Для приготовления густой опары с содержанием влаги 45-48% берут половину муки, 2/3 воды от их общего расхода на тесто и все количество дрожжей. Жидкие опары готовят с содержанием влаги 65-75% (используя все количество воды по рецепту), содержание муки в них 20-35% от расхода на тесто. Жидкие опары более транспортабельны, чем густые, их легко перекачивать по трубам с помощью насосов. Они легко дозируются, процесс их приготовления сравнительно легко регулируется (в жидкие опары можно добавлять различные улучшители, охлаждать или нагревать), в них более интенсивно протекает процесс созревания.

В последнее время тесто готовят на большой густой опаре с содержанием влаги 41-44% с сокращенной продолжительностью брожения перед разделкой. В этом случае опара должна быть сильной, зрелой, поэтому на ее замес берут 65-70% муки. Продолжительность брожения 4-4,5 ч.

Приготовление теста. На готовой опаре замешивают тесто, добавляя оставшуюся часть муки, воды и остальное сырье (соль и т. д.).

Замес теста. Это короткая, но весьма важная технологическая операция. Продолжительность замеса теста зависит от свойств перерабатываемой муки, сорта, применяемой технологии и марки тестомесильной машины.

Брожение теста. Интенсивность протекания брожения зависит от температуры. Оптимальная температура для спиртового брожения в тесте около 35°С, а для молочнокислого – 35-40°С, поэтому повышение температуры теста влечет за собой усиление нарастания кислотности. Кроме того, с повышением температуры теста в нем усиливаются биохимические процессы, ослабляется клейковина, увеличиваются ее растяжимость и расплываемость. Оптимальная температура брожения теста 26-32°С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки, тесто из слабой муки следует готовить при более низкой температуре. Продолжительность брожения теста в пределах 1 – 1,5 ч. Тесто, содержащее все компоненты, бродит 20-25 мин (иногда до 40 мин). Преимуществом такого варианта является сокращенный цикл приготовления теста.

Обминка теста. В процессе брожения тесто, которое готовится порционно, подвергается обминке, т. е. кратковременному повторному промесу в течение 1,5-2,5 мин. При этом происходит равномерное распределение пузырьков диоксида углерода в массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость. В процессе брожения тесто из сортовой муки подвергают одной или двум обминкам.

Разделка тестовых заготовок. Разделка теста включает в себя следующие технологические операции: деление теста на куски (осуществляется на тестоделительных машинах с целью получения тестовых заготовок заданной массы), формование тестовых заготовок.

Деление теста на куски. Эта операция должна обеспечить получение заданной массы хлеба. Допустимое отклонение массы отдельных кусков не должно превышать ±1,5%. Масса тестовой заготовки должна быть на 10-12% больше массы готового изделия, произойдет упёк во время выпечки (потеря массы) и усушка при охлаждении. Масса заготовок может быть разной от 50 – 1000 г.

Формование тестовых заготовок. Формование тестовых заготовок включает разнообразные операции в зависимости от вида готовых изделий: округление, предварительную расстойку, укладку в форму, раскатку, закатку, фигурное формование, окончательную расстойку и отделку. При выработке формового хлеба производятся операции деления теста, в отдельных случаях округления, укладка в формы и окончательная расстойка. После формования тестовые заготовки поступают на окончательную расстойку.

Окончательная расстойка. Если выпекать хлеб без окончательной расстойки, то он получается низкого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. В процессе расстойки формируется структура пористости будущего изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой. Для ускорения брожения и предотвращения заветривания наружных слоев теста окончательная расстойка проводится в атмосфере воздуха определенной температуры (35-40 °С) и относительной влажности (75-85 %).

Длительность расстойки колеблется от 25 до 120 мин в зависимости от массы кусков, условий расстойки, свойств муки, рецептуры теста и ряда других факторов.

Выпечка. Определяется степенью увлажнения среды пекарной камеры, температурой в различных ее зонах и продолжительностью процесса. Режим выпечки зависит от сорта хлеба, вида и массы изделия, качества теста, свойств муки, а также от конструкции печи. Решающим фактором является масса тестовой заготовки. Продолжительность выпечки колеблется от 15-20 мин для мелкоштучных изделий до 1 ч хлеба массой 1 кг.

Для большинства пшеничных изделий режим выпечки включает три периода. В первый период выпечка протекает при высокой относительной влажности (до 80%) и сравнительно низкой температуре паровоздушной среды пекарной камеры (110-120°С) и длится 2-3 мин. За это время тестовая заготовка увеличивается в объеме, а пар, конденсируясь, улучшает состояние ее поверхности. В конце первого периода необходим интенсивный подвод теплоты для повышения температуры до 240-280°С. Второй период идет при высокой температуре и несколько пониженной относительной влажности газовой среды. При этом образуется корка, закрепляются объем и форма изделий. Третий период — это завершающий этап выпечки. Он характеризуется менее интенсивным подводом теплоты (180°С), что приводит к снижению упека. Выпечка считается законченной по достижении температуры мякиша 97°С.

Охлаждение и контроль качества. После выпечки хлеб направляют в хлебохранилище для охлаждения, а затем в экспедицию для отправки в торговую сеть. В процессе остывания происходит перераспределение влаги внутри хлеба, часть ее испаряется в окружающую среду, а влажность корки и слоев, лежащих под ней и в центре изделия, выравнивается. В результате влагообмена внутри изделия и с внешней средой масса хлеба уменьшается на 2-4% по сравнению с массой горячего хлеба. Этот вид потерь называется усушкой.

Для снижения усушки хлеб стремятся как можно быстрее охладить, для этого понижают температуру и относительную влажность воздуха хлебохранилища, уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20°С.

После выпечки хлеб стерилен, но в процессе хранения перевозки (при нарушении установленных санитарных правил) он может быть загрязнен или обсеменен различными микроорганизмами. Поэтому перед отправкой нужно проводить контроль качества готовой продукции, тоесть взять пробу на бак обсеменённость.

Упаковка. В настоящее время широко применяют упаковку хлебных изделий в различные виды мягкой тары (целлофан, полиэтиленовую, полипропиленовую, термоусадочную и другую синтетическую пленку). Все упаковочные материалы должны быть безвредными, не реагировать с веществами хлеба, быть непроницаемыми для паров и газа. В термоусадочную пленку изделия упаковывают горячими. Упаковка не только задерживает очерствение изделий на 4-5 суток, но и позволяет хранить и транспортировать их в хорошем санитарном состоянии.

Хранение. Хранение готовых хлебобулочных изделий производят в специально подготовленных для этого хлебохранилищах. В хлебохранилищах должны быть соблюдены обязательные требования такие как влажность, температура, чистота помещения.