3656

.pdf3656 |

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА |

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ»

Кафедра «Локомотивы»

ПРОИЗВОДСТВО И РЕМОНТ ПОДВИЖНОГО СОСТАВА

Методические указания к выполнению лабораторных работ для студентов специальности 23.05.03 «Подвижной состав железных дорог» специализаций «Локомотивы» и «Технология производства

и ремонта подвижного состава» очной и заочной форм обучения

Составители: Р.Г. Валиуллин А.Ю. Балакин С.А. Петухов А.В. Муратов

Самара

2015

1

УДК 629.424.004.67

Производство и ремонт подвижного состава : методические указания к выполнению лабораторных работ для студентов специальности 23.05.03 «Подвижной состав железных дорог» специализаций «Локомотивы» и «Технология производства и ремонта подвижного состава» очной и заочной форм обучения / составители : Р.Г. Валиуллин, А.Ю. Балакин, С.А. Петухов, А.В. Муратов. – Самара : СамГУПС, 2015. – 34 с.

Методические указания предназначены для практической подготовки студентов специальности 23.05.03 «Подвижной состав железных дорог» к проведению лабораторных работ и сдаче экзамена по дисциплине «Производство и ремонт подвижного состава».

Определены задачи и тематика лабораторных работ по дисциплине «Производство и ремонт подвижного состава». Рассмотрена методика выполнения лабораторных работ, применяемая оснастка для ремонта и испытания оборудования тепловозов. Приведен перечень контрольных вопросов, помогающих подготовиться к сдаче работ и экзамена по дисциплине.

Составлены в соответствии с требованиями государственного образовательного стандарта профессионального высшего образования.

Утверждены на заседании кафедры «10» марта 2015 г., протокол № 7. Печатаются по решению редакционно-издательского совета университета.

Составители: Рушан Габдуллович Валиуллин Андрей Юрьевич Балакин Сергей Александрович Петухов Алексей Владимирович Муратов

Рецензенты: д.т.н., профессор кафедры «Локомотивы» СамГУПС Д.Я. Носырев; к.т.н., доцент кафедры «ЭТ» СамГУПС В.А. Силаев

Под редакцией зав. кафедрой

Подписано в печать 19.05.2015. Формат 60x90 1/16. Усл. печ. л. 2,13. Тираж 100 экз. Заказ 62.

© Самарский государственный университет путей сообщения, 2015

2

ОБЩИЕ УКАЗАНИЯ

Методические указания предназначены для студентов при самостоятельной подготовке к лабораторным работам.

При выполнении лабораторной работы студент обязан строго соблюдать требования охраны труда. Каждая работа должна быть выполнена в срок и оформлена по планусхеме, приведенной в настоящих указаниях.

Входе выполнения лабораторных работ студенты закрепляют и углубляют теоретические знания, получают практические навыки, учатся пользоваться нормативнотехнической документацией и оформлять технологические документы.

Перед выполнением работ студент обязан ознакомиться с ее содержанием, правилами техники безопасности, технологическими и конструктивными особенностями объекта ремонта. К выполнению работ студент допускается после ответа на контрольные вопросы в собеседовании с преподавателем.

По лабораторной работе необходимо составить письменный отчет (заполнить журнал лабораторных работ) и защитить его.

Вжурнале необходимо указать контрольно-измерительный инструмент, используемый при выполнении лабораторной работы, и привести его техническую характеристику. Оформить рисунки (эскизы) оборудования и привести схемы измерений. Результаты измерений и испытаний заносят в таблицу, на основе которых выполняется анализ и дается заключение (вывод) о эксплуатации узлов и агрегатов тепловозов.

Оформленный отчет по лабораторной работе студент представляет преподавателю в конце занятия.

Все лабораторные работы выполняются в лабораториях кафедры «Локомотивы», на учебном полигоне корпуса №7, на натурных образцах с использованием типовых установок, стендов, приспособлений, а также стандартных инструментов и измерительных приборов, применяемых при ремонте тепловозов в сервисных локомотивных депо и на тепловозоремонтных заводах.

Врезультате освоения дисциплины студент должен

- знать: вопросы технологической подготовки производства, эксплуатационные и ремонтные документы, прогрессивные приемы и эффективные методы производства и ремонта подвижного состава; основные методы и средства технологического оснащения для восстановления элементов подвижного состава; методы оценки технологичности и ремонтопригодности конструкций подвижного состава; технологические процессы и оборудование предприятий по производству и ремонту подвижного состава; способы организации производства и ремонта подвижного состава; методы оценки качества производства и ремонта элементов подвижного состава; методы и средства технологического оснащения контроля качества и приемки подвижного состава после производства и ремонта;

3

- уметь: определять повреждения подвижного состава, анализировать причины их появления и намечать пути их устранения; анализировать действующие и ранее спроектированные технологические процессы производства и ремонта подвижного состава; разрабатывать технологические процессы производства и ремонта агрегатов, сборочных единиц и деталей подвижного состава с применением методов и средств неразрушающего контроля и тестового диагностирования; производить исследования в области совершенствования технологических процессов и операций ремонта подвижного состава; выбирать необходимые средства технического оснащения на производство и модернизацию технологического оборудования и оснастки;

- владеть: методами разработки и организации выполнения технологических процессов производства и ремонта подвижного состава с учетом требований экономики и стратегии развития железнодорожного транспорта; методами оценки эффективности принимаемых технологических решений при разработке технологических процессов производства и ремонта подвижного состава; методами приемки подвижного состава после производства и ремонта.

ПЛАН-СХЕМА ОФОРМЛЕНИЯ ЛАБОРАТОРНЫХ РАБОТ

ЛАБОРАТОРНАЯ РАБОТА № Тема работы

1.Цель работы.

2.Краткое содержание работы и общие сведения по теме.

3.Объект испытания или исследования.

4.Порядок выполнения работы.

5.Технологическая оснастка (инструменты, приборы, стенды) со схемой обмера детали (или схемой стенда, установки).

6.Результаты исследований или испытания (расчеты, таблицы, графики).

7.Заключение по выполненной работе (годность детали или выводы).

Подпись |

Подпись |

исполнителя работы |

принявшего работу |

дата |

дата |

4

ЛАБОРАТОРНАЯ РАБОТА № 1

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ И ПРИБОРЫ

Цель работы: ознакомление с универсальным измерительным инструментом и освоение студентами практических навыков в измерениях.

Содержание работы и общие сведения по теме

Измерительные средства делятся на три основные группы: меры, калибры и универсальные измерительные инструменты.

В практике ремонта тепловозов наиболее широко применяется третья группа – универсальные измерительные приборы и инструменты, конструкции и принцип действия которых рассмотрены ниже.

1 Универсально-измерительный инструмент

а) Штриховые инструменты (штангенинструменты)

Штангенциркули изготовляют с величинами отсчета по нониусу 0,1; 0,05

и 0,02 мм с пределом измерения 0÷125, 150÷200, 0÷300, 0÷500, 250÷800, 400÷1000, 600÷1500, 800÷2000 мм.

Штангенрейсмусы изготавливают с верхним пределом измерения 200, 300, 400, 500, 800, 1000 мм с величинами отсчета по нониусу 0,1; 0,05 и 0,02 мм. Вылет измерительной ножки колеблется от 35 до 100 мм.

Штангенглубиномеры выполняют с верхними пределами измерения 100, 125, 150, 200, 250, 300, 400, 500 мм с величинами отсчета по нониусу 0,1; 0,05 и 0,02 мм.

Штангенглубиномеры с отсчетом по нониусу 0,05 и 0,02 мм имеют микрометрическую подачу рамки.

б) Микрометрические инструменты

Микрометры бывают с пределами измерения 0÷25, 25÷50, 50÷75, 75÷100, 100÷125, 125÷150, 150÷175, 175÷200, 200÷225, 225÷250, 250÷275, 275÷100, 300÷500 мм и более. Микрометры с верхним пределом измерения 50 мм и выше снабжаются установочными мерами (эталонами).

Микрометрические нутромеры выпускают с пределами измерения 15÷115, 75÷575, 150÷1200 и 150÷4000 мм. Микрометрические глубиномеры имеют пределы измерений 0÷25, 0÷75, 0÷100 мм. Увеличение предела измерений достигается сменой измерительного стержня.

Перед измерением универсально-измерительным инструментом необходимо убедиться в том, что плоскости губок или пяток не повреждены, и при смыкании первая риска масштабной штанги совпадает с первой риской нониуса у штангенинструмента, а у

5

микрометрического инструмента нулевое деление на стебле совпадает с нулевым делением на нониусном крае барабана.

Для измерения диаметра детали микрометром отпускают стопор и, вращая трещотку (устройство, обеспечивающее постоянное измерительное усилие), зажимают измеряемую деталь до щелчка трещотки. Затем микрометрический винт фиксируют стопором и снимают микрометр для чтения показаний. Отсчитывают по масштабу на стебле количество целых отрезков от первой риски до нониусной кромки барабана. Сотые доли миллиметра в случае, если кромка барабана остановилась в середине масштабного отрезка, читают по нониусной шкале, т. е. шкале барабана, по риске, совпадающей с прямой линией на стебле.

2Рычажно-механический измерительный инструмент (индикаторы, рычажные микрометры, миниметры, индикаторные нутромеры)

Индикаторы часового типа выпускают с ценой деления 0,01 мм и пределами измерений 0−2, 0−3, 0−5, 0−10 мм. Кроме того, изготовляются рычажно-зубчатые индикаторы с ценой деления 0,01 мм и пределом измерения 0−1 мм.

Индикаторные нутромеры поставляются с пределами измерений 6÷8, 10÷8, 18÷35, 35÷50, 50÷100, 100÷160, 160÷250, 250÷450, 450÷700 и 700÷1000 мм. К каждому индикаторному нутромеру прилагается комплект сменных вставок (стержней).

Для измерения диаметра отверстия нижнюю головку инструмента вводят в

отверстие и слегка покачивают. При этом замечают минимальное показание индикатора. Затем помещают нутромер между пятками индикатора так, чтобы центры измерительных пяток микрометра и нутромера совпали. Вращают барабан микрометра до тех пор, пока показание индикатора нутромера будет таким же, как и при измерении диаметра отверстия. Затем читают показание микрометра.

Рычажные микрометры выпускают с ценой деления 0,002 мм и пределом измерения 0÷25, 25÷50 мм (с эталоном).

Индикаторные скобы имеют цену деления 0,01 мм и пределы измерений от 0÷50 до

900÷1000 мм.

Миниметры служат для измерения цилиндрических поверхностей. Их изготовляют

сценой деления 0,001; 0,005 и 0,01.

3Пневматические измерительные приборы

Из этой группы приборов при ремонте тепловозов применяют ротаметры. Ротаметры предназначены для линейных измерений, а при снабжении их соответствующими головками могут служить и для измерения чистоты поверхностей и площади сечения, проходных отверстий.

Работа ротаметра построена на изменении скорости и количества сжатого воздуха, который через редукторы и фильтры поступает в конусную стеклянную трубку, расширяющуюся кверху (конусность 1:400 или 1:1000), и выходит в атмосферу через

6

зазор между калибром и измеряемой поверхностью или через отверстие. В конусной трубке помещен алюминиевый поплавок, поддерживаемый во взвешенном состоянии струей проходящего через трубку воздуха. Количество воздуха и скорость потока в любой момент зависят от величины зазора между деталями или проходного сечения детали. Каждому зазору, т. е. каждому размеру проверяемого изделия, соответствует свой расход воздуха и свое положение поплавка в смотровой трубке.

4 Приборы для измерения износа зубьев зубчатых передач

Штангензубомеры поставляются двух типов: с модулем от 0 до 18 мм и от 5 до 36 мм. Базой измерения служит наружный диаметр шестерни.

5 Приборы для проверки величины зазора между деталями

Для измерения величины зазора между деталями служат щупы.

Пластины щупа имеют номинальные размеры от 0,03 до 1 мм и комплектуются в наборы. Стандартная длина щупов 50, 100 и 200 мм. Точность измерения − 0,04 мм.

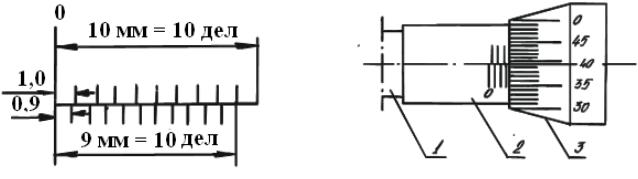

6 Принцип работы штангенинструментов

Штангенинструменты основаны на применении нониусов, по которым производят отсчеты долей делений основных шкал. Цена деления и точность измерения определяются величиной отсчета нониуса (рис. 1), которая составляет 0,1, 0,05 и 0,02 мм. Нониусная шкала штангенциркуля имеет точность измерения 0,1 мм. Основная шкала имеет Масштаб (М) = 10/10 = 1:1. Нониусная шкала М = 9/10 = 0,9:1. Точность отсчета составляет 1–0,9 = 0,1 мм.

Микрометрический измерительный инструмент строят на принципе винтовой пары, заключающемся в том, что линейное перемещение винта прямо пропорционально шагу и углу его поворота (рис. 2).

Рис. 1. Нониусная шкала штангенциркуля |

Рис. 2. Нониусная шкала микрометра |

Нониусная шкала микрометра с |

точностью измерения 0,01 мм: 1 – |

микрометрический винт, 2 – стебель, 3 – нониус (барабан).

7

Микрометр градуируется по шагу винта t = 0,5. Конусный нониус микрометра разделен на 50 частей, т. е. поворот на одно деление равен 0,01 мм. Показание микрометра на рис. 2 равно: 2:3,0 + 0,40 = 3,40.

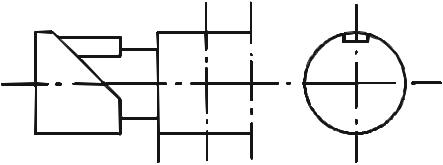

Объект исследования: плунжеры тепловозного дизеля типа Д100. Произвести измерения по схеме (рис. 3) у 20 деталей и результаты обмеров статистически обработать.

|

а |

б |

б |

10 |

а |

|

Рис. 3. Схема измерений диаметра

Порядок выполнения работы

В общем виде любой процесс измерения можно разделить на три операции:

-установка и настройка инструмента;

-измерение;

-считывание показания с инструмента или прибора.

Измерения микрометрической скобой производят в следующей последовательности:

1)Проверить чистоту измеряемой поверхности.

2)Проверить, свободно ли ходит микрометрический винт.

3)Установить деталь измеряемой поверхностью между пяткой и винтом микрометра.

4)Произвести подачу винта, вращая рукоятку трещотки до тех пор, пока она не подаст сигнала.

5)Застопорить микрометрический винт.

6)Вести счет показаний микрометра с учетом возможного параллакса.

7)Замер каждой детали производить в двух плоскостях (рис. 3).

Технологическая оснастка

Для измерения иметь микрометрическую скобу с пределами измерений 0–25 мм и штангенциркули.

Результаты измерений занести в табл. 1.

8

Таблица 1

Результаты измерений

Плоскость измерения |

№ детали |

1 |

2 |

3 |

4 |

… |

20 |

а |

- |

X1 |

X2 |

X3 |

X4 |

… |

X20 |

б |

- |

Y1 |

Y2 |

Y3 |

Y4 |

… |

Y20 |

Полигон измерений (Хmax…Xmin и Ymax…Ymin) разбить на 8–10 равных интервалов. Определив число замеров, попадающее в каждый интервал, результаты расчетов занести в табл. 2 в виде вариационного узла (в порядке возрастания данных замеров).

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

|

|

Результаты расчетов |

|

|

|

|

|

||

№№ интервалов |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

8 |

|

Среднее значение |

X1 |

X2 |

X3 |

X4 |

X5 |

X6 |

X7 |

|

X8 |

|

в интервале |

|

|

|

|

|

|

|

|

|

|

Число случаев а-а |

m1 |

m2 |

m3 |

m4 |

m5 |

m6 |

m7 |

|

m8 |

|

Число случаев б-б |

m1 |

m2 |

m3 |

m4 |

m5 |

m6 |

m7 |

|

m8 |

|

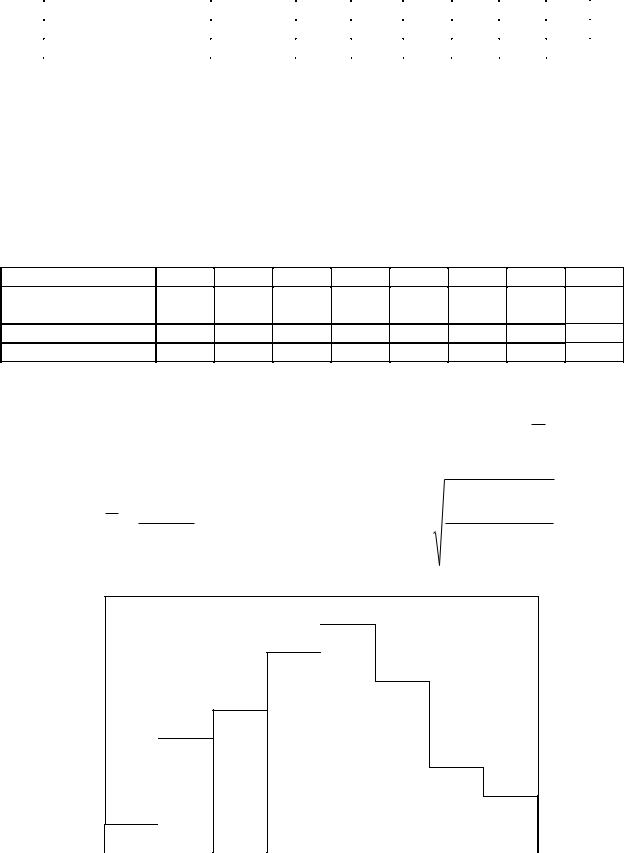

По данным таблицы построить гистограмму плотности распределения (рис. 4) и |

||||||||||

вычислить |

величины |

среднего |

|

арифметического |

отклонения |

|

и |

среднего |

||

квадратического отклонения по формулам: |

|

|

|

|

|

|

||||

|

8 |

|

|

|

|

|

8 |

|

|

|

|

xi mi |

|

|

|

|

(x xi )2 mi |

|

|

||

|

i 1 |

; |

|

|

|

|

i 1 |

|

. |

|

|

8 |

|

|

|

|

|

8 |

|

|

|

|

mi |

|

|

|

|

mi |

|

|

|

|

|

i 1 |

|

|

|

|

|

i 1 |

|

|

|

|

Число случаев |

|

|

|

|

|

|

|

|

|

|

|

|

|

Х (мм) |

|

|

|

|

|

|

Рис. 4. Примерный вид гистограммы плотности распределения размеров плунжеров

9

Заключение. Сделать выводы о характере плотности распределения размеров плунжера по диаметру, среднем его значении и размахе варьирования.

Контрольные вопросы

1.Классификация измерительных средств, применяемых при ремонте тепловозов.

2.Классификация универсально-измерительного инструмента.

3.Как определить погрешность в измерениях?

4. Как определить цену деления нониуса?

5. Чему равна точность нониуса?

6. Какова точность измерения штангенциркуля и микрометра, применяемых в работе?

ЛАБОРАТОРНАЯ РАБОТА № 2

МАГНИТНЫЙ КОНТРОЛЬ ДЕТАЛЕЙ ТЕПЛОВОЗОВ

Цель работы: ознакомление с применяемыми на ремонтных заводах и в депо дефектоскопами и приобретение практических навыков работы с ними при проверке деталей тепловоза.

Объект испытания: ось колесной пары, имеющая скрытый дефект, выходящий на поверхность шейки, или иная тепловозная деталь с дефектом, выходящим на поверхность (по указанию преподаватели или лаборанта).

Содержание работы и общие сведения по теме

Магнитная дефектоскопия (метод магнитного порошка) применяется для контроля состояния деталей из черного металла, которые могут быть намагничены. Этот метод позволяет обнаружить усталостные и закалочные трещины, волосовины, включения и другие пороки металлов, выходящие на поверхность.

Сущность этого метода заключается в следующем. Деталь намагничивается, при наличии на поверхности детали трещины процесс намагничивания сопровождается (вследствие изменения магнитной проницаемости) концентрацией магнитных силовых линий до насыщения на заостренных кромках трещины с образованием в этих местах магнитных полюсов.

Если на такую деталь нанести ферромагнитный порошок, то под действием сил магнитного поля частицы порошка будут скапливаться и удерживаться в том месте, где трещина выходит на поверхность. Частички порошка в этом случае будут как бы обрисовывать контур трещины, т. е. показывать ее форму, длину, месторасположение.

Существует два способа намагничивания деталей: полюсное (рис. 1) и бесполюсное, циркулярное (рис. 2).

10