практика / Зуев Максим Павлович, 0021-03

.pdf

Рисунок 9. Диаграммы тока и напряжения ключевого регулятора с инверсией выходного напряжения в режиме работы с непрерывным током дросселя.

На рисунке 9 представлены диаграммы токов и напряжений в схеме. При включенном транзисторе (интервал I) к реактору L приложено напряжение Е и он накапливает энергию. Длительность этого интервала соответствует времени включенного состоянии транзистора tвкл= Ts. При выключении транзистора диод VD переходит в проводящее состояние и энергия реактора поступает в нагрузку и выходной фильтр (интервал II). Длительность интервала II соответствует выключенному состоянию транзистора tвыкл=(1- )Ts . Обоим интервалам соответствуют эквивалентные схемы, представленные на рисунке

10.

21

Рисунок 10. Схемы замещения ключевого регулятора с инверсией выходного напряжения в режиме работы с непрерывным током дросселя.

Согласно этим схемам изменение тока iL соответствуют уравнения:

I интервал: = +

II интервал: = + н.ср .

Основные соотношения при принятых допущениях для установившегося режима работы с непрерывным током iL могут быть получены из условия равенства нулю среднего значения напряжения UL на реакторе L:

н.ср = 1− ;н.ср = 1−.

вх

Выходное напряжение в рассматриваемой схеме может изменяться в широком диапазоне от нуля при = 0 до бесконечности при = 1.

22

Выполнение работы в программе «MathCAD».

Расчёт токоведущего контура.

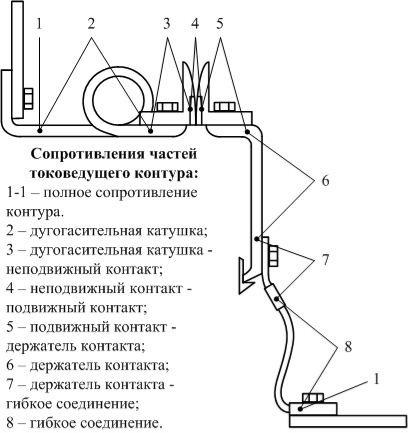

Рисунок 1 – Токоведущий контур контактора постоянного тока

UН – номинальное напряжение главной цепи |

220 В |

|

IН – номинальный ток главной цепи контактора |

115 А |

|

UУ – номинальное напряжение цепи управления род тока – |

110 В |

|

постоянный |

|

|

ПВ% – продолжительность включения |

15 % |

|

z – допустимое число циклов включения в час |

600 |

|

p – количество главных контактов (число полюсов) |

2 шт |

|

N – коммутационная износостойкость |

0,4 |

млн циклов |

nОТ – кратность тока отключения |

3,0 |

|

IБК – величина тока через блок-контакты |

4,0 |

А |

Материал токоведущих шин |

Al |

|

Марка медного провода для обмотки ЭМ |

ПЭЛ |

|

Технология укладки |

|

|

23

Определение величины эквивалентного тока.

В том случае, если режим работы контактора является повторно – кратковременным, расчёт его токоведущих частей в номинальном режиме работы проводится с учётом эквивалентного тока. Под эквивалентным током IЭКВ понимается ток, который вызвал бы тот же нагрев токоведущих частей, что и отключаемый реальный номинальный ток IН при длительном протекании, в совокупности с дополнительным нагревом контактов электрической дугой.

Эквивалентный ток IЭКВ вычисляется по эмпирической формуле

Дальнейший расчёт электромагнитного контактора проводится по большему из значений IН или IЭКВ. В данном случае большее значение принимает IН. Дальнейший расчет ведется по значению номинального тока.

Расчёт технических параметров токоведущих шин.

Расчётная толщина токоведущей шины а:

где 0 = 2,62·10-8 Ом×м – удельное электрическое сопротивление металла шины (Таблица 5);= 4,2·10-3 1/ºС – температурный коэффициент сопротивления металла (Таблица 5);

Д = 95 ºС – допустимая температура нагрева болтового соединения;

О = 40 ºС – температура окружающей среды;

kT = 9 – коэффициент теплоотдачи (Таблица 6);

k ПР Г = 12,5 – предварительный коэффициент геометрии токоведущей шины. Расчётная ширина bр токоведущей шины:

Согласно справочным данным (Таблица 1, Таблица 2, Таблица 3 и Таблица 4) принимаем для тока н фактические технические параметры стандартной шины расчётного или ближайшего большего сечения.

Фактические технические параметры токоведущих шин: a = 3 мм – фактическая толщина токоведущей шины;

b = 15 мм – фактическая ширина токоведущей шины; kr = 5 – фактический коэффициент геометрии шины;н = 165 А – допустимая токовая нагрузка шины.

Значение плотности тока для токоведущих шин из меди должно находиться в пределах jCu = (4-6) А/мм2 ; для шин из алюминия – jAl = (2-4) А/мм2 . Определим расчётную плотность тока в токоведущей шине и фактическую (реальную) плотность тока в токоведущей шине:

24

Расчёт температуры нагрева токоведущих шин в номинальном режиме работы.

Выполненные вычисления позволяют оценить температуру нагрева токоведущих шин. Температура к шин в номинальном режиме работы.

где П 2 ( a b )– периметр токоведущей шины; S a b – площадь поперечного сечения шины.

Для исключения возможности перегрева шин и нарушения токопередачи в номинальном режиме работы, должно выполняться условие К < Д. В результате расчёта получено следующее значение температуры нагрева К токоведущих шин: К = 61,311 ºС, что меньше Д = 95 ºС для не размыкаемых болтовых соединений из меди и её сплавов, для алюминия и его сплавов.

Расчёт термической стойкости токоведущих шин.

Режим короткого замыкания рассматривается как кратковременный режим работы, при котором температура частей электрического аппарата может достигать значений, превосходящих предельно допустимую температуру в продолжительном режиме. Продолжительность короткого замыкания небольшая, поэтому не происходит существенного изменения физикохимических свойств изоляции и других элементов аппарата.

Тем не менее, и в этом случае существуют ограничения, которые диктуются температурой рекристаллизации (размягчения) материала токоведущих частей. В электрических аппаратах приняты следующие значения максимальной температуры при кратковременном режиме работы:

неизолированные токоведущие части из меди и её сплавов

– 300 °С;

алюминиевые токоведущие части – 200 °С;

токоведущие части (кроме алюминиевых), соприкасающиеся с органической изоляцией или маслом – 250 °С.

Втом случае, если токоведущий контур выполнен из разнородных материалов, значение максимальной температуры принимается равным наименьшему значению, характерному для используемых материалов.

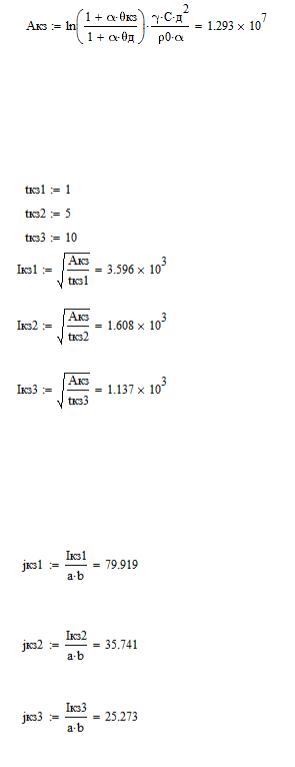

Проведя тепловой расчёт применительно к продолжительному режиму, необходимо оценить термическую стойкость аппарата, т.е. его способность выдерживать нагрев токоведущих частей без их термического разрушения протекающим по ним током короткого замыкания в течение времени, называемого временем термической стойкости. Обычно время термической стойкости принимается равным 1, 5 и 10 с. Ток короткого замыкания, который

25

в течение этого времени нагревает аппарат до допустимой в этом режиме температуры, называется током термической стойкости.

Допустимая температура нагрева кз в режиме короткого замыкания принимается равной для Al 150 ÷ 200 ºС, а для Cu - 200 ÷ 300 ºС.

Выполним вычисления теплового импульса Акз (д) с учётом температуры Д в номинальном режиме работы (кз принимаем равным 200 ºС)

.

где = 2,7·103 кг/м3 – плотность материала шины (Таблица 5); C = 950 Дж/кг×ºС – теплоёмкость материала шины (Таблица 5);

д = 95 ºС – допустимая температура нагрева болтового соединения шин. Определим величину тока термической стойкости Iкз(д) в зависимости от

величины расчётного времени короткого замыкания 1, 5 или 10 секунд:

Вычислим значения плотности тока jкз ( д) для тока термической стойкости в зависимости от величины расчётного времени короткого замыкания 1, 5 или 10 секунд и с учётом температуры Д:

Значения jкз ( д) должны быть меньше допустимых значений, приведённых в Приложениях (Таблица 7).

26

Расчётное время |

1 секунда |

5 секунд |

10 секунд |

короткого |

|

|

|

замыкания. |

|

|

|

Алюминий |

89 |

40 |

28 |

Выполним аналогичные вычисления теплового импульса Акз ( к) , только с учётом температуры к в номинальном режиме работы:

где = 2,7·10-3 кг/м3 – плотность материала шины (Таблица 5); C = 950 Дж/кг×ºС – теплоёмкость материала шины (Таблица 5);

к = 60,096 ºС – температура шин в номинальном режиме работы. Определим величину тока термической стойкости Iкз (к) в зависимости от

величины расчётного времени короткого замыкания 1, 5 или 10 секунд:

Вычислим значения плотности тока jкз(к) для тока термической стойкости в зависимости от величины расчётного времени короткого замыкания 1, 5 или 10 секунд:

Значения jкз ( к) не должны превышать допустимых значений, указанных в Приложениях (Таблица 7).

27

Расчёт технических параметров гибкого соединения.

Толщину гибкого соединения агс можно определить по формуле:

где Sгс Д – площадь поперечного сечения гибкого соединения-«косички»; bгс b – ширина гибкого соединения;

к.3 0 ,785 – коэффициент заполнения, т. е. отношение площади поперечного сечения (по меди) многопроволочной токопроводящей жилы к площади, ограниченной описанным около неё контуром.

4.2.Расчёт контактных соединений

Вкачестве контактных соединений в контакторе используются разборные болтовые соединения плоских токоведущих шин, в том числе и гибкое соединение – «косичка». При расчёте следует учитывать, что токоведущие шины могут быть выполнены из меди или алюминия.

Рисунок 2.Контактное соединение плоских токоведущих шин.

При расчёте проводников токоведущего контура контактора постоянного тока необходимо решить следующие задачи: определить площадь и размеры сечения в нормальном рабочем режиме (продолжительный, повторно-кратковременный режим работы); провести проверку выбранного сечения в кратковременном режиме: для максимальных пусковых токов (аппараты управления); для аварийных токов (токов короткого замыкания) (аппараты распределения электрической энергии).

Внешний вид не размыкаемого болтового соединения двух токоведущих шин сечением S a b с перекрытием (нахлёстом) lкс представлен на рис.2. Здесь сила контактного нажатия создаётся при помощи пары болт – гайка. Для увеличения площади контактирования и стабилизации параметров применяются шайбы, в том числе и разрезные пружинные шайбы (гровер). Для увеличения общей площади контактирования допустимо применение нескольких болтовых соединений (не более четырёх).

Длину перекрытия концов плоских шин или плоских поверхностей соединяемых токоведущих деталей обычно достаточно брать равной ширине

28

шины или ширине контактной плоскости детали, если при этом можно разместить необходимое число болтов.

Определение переходного сопротивления не размыкаемого болтового контактного соединения «шина – шина».

Расчёт силы контактного нажатия.

Необходимая площадь контактной поверхности S1 токоведущих шин определяется по формуле:

j = 0,62 А/мм2 – рекомендуемое значение плотности тока.

Длину перекрытия (нахлёста) шин lкс можно рассчитать по формуле:

С целью получения допустимых величин переходного сопротивления и падения напряжения в контактном соединении, необходимо создать контактное давление fк на шины в соответствие с рекомендациями.

Выбираются следующие рекомендуемые значения fк : Медь не лужёная – материал токоведущих шин;

fк = 7 Н/мм2 – рекомендуемое контактное давление.

Сила контактного нажатия Fк «шина – шина» определяется по формуле:

По величине требуемой силы контактного нажатия Fк из справочных данных (Таблица 11) подбирается необходимое количество n болтов с расчётной силой затяжки Fб ≥ Fк . В процессе выбора болтов следует учесть, что суммарная площадь контактных пятен SКП всех n болтов не должна быть меньше расчётной площади S1 контактной поверхности шин.

Кроме этого, диаметр d* отверстия в шине для установки болта должен составлять не более 1/2 ÷ 1/3 ширины b токоведущей шины. Отверстие под болт можно выбрать всего на 0,1 мм больше, чем диаметр болта d . Также недопустимо превышение величины номинального тока Iн на один болт. Расстояние между центрами болтов выбирается не менее (2,2 ÷ 2,4) d , где d - диаметр болта, мм. Это требование ограничивает количество болтов в не размыкаемом болтовом контактном соединении. Не рекомендуется использовать более 4 болтов.

При применении болтов, изготовленных из стали марки Ст.4 или Ст.5, сила затяжки одного болта 1 FБ возрастает в 1,15 или 1,30 раза соответственно. Для стали марки Ст.35 сила затяжки одного болта может быть увеличена в 2-2,5 раза.

Длину фактического (реального) перекрытия (нахлёста) шин lкс следует уточнить по формуле:

29

lкс = 33 мм – реальная длина перекрытия токоведущих шин; d = 5 мм – диаметр болта;

n = 3 шт. – количество болтов в контактном соединении.

Расчёт общего (полного) сопротивления контактного соединения.

Общее (полное) сопротивление электрического контактного соединения Rк0 состоит из переходного сопротивления контактирующих поверхностей Rк и омического сопротивления контакта Rк1 . Сопротивление Rк1 отличается от сопротивления прямолинейного участка шины из-за искривления линий тока в месте контактирования. Это приводит к возрастанию сопротивления, что учитывается поправочным коэффициентом.

Расчёт переходного сопротивления контактирующих поверхностей.

Значение переходного сопротивления контактирующих поверхностей RК определяется по эмпирической формуле:

где kПХ = 0,14·10−3 – коэффициент, зависящий от материала и состояния поверхности (Таблица 12);= 4,2·10−3 1/ºС – температурный коэффициент сопротивления (ТКС) (Таблица 5);

д = 95 ºС – допустим. температура нагрева болтового соединения шин; n = 3 шт. – количество болтов в контактном соединении;

Fк = 1242 Н – расчётная сила контактного нажатия;

m = 0,8 – коэффициент формы контактной поверхности (Таблица 13).

Расчёт омического сопротивления контакта.

Значение омического сопротивления контакта RК1 определяется по известной классической формуле:

где kC – поправочный коэффициент (0,3 ÷ 0,6);

0 = 2,62·10−8 Ом×м – удельное электрическое сопротивление (Таблица 5); lкс – фактическая (реальная) длина контактного соединения;

S - площадь поперечного сечения токоведущей шины.

30