Контрольно-курсовая работа Проект склада гибкого автоматизированного производства

.docФедеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Тульский государственный университет

Кафедра «Технология машиностроения»

Транспортно-складские системы

Контрольно-курсовая работа

ПРОЕКТ СКЛАДА ГИБКОГО АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

Выполнил:

ст.гр. 630351 М.А. Титов

Проверил:

к.т.н., доцент О.В. Петров

Тула 2009

Разрабатывается проект гибкой производственной системы (ГПС) механической обработки деталей типа «тела вращения» со следующими параметрами:

Максимальный

диаметр детали:![]()

Длина детали:

![]()

Максимальный

диаметр заготовки:![]()

Длина заготовки:

![]()

Годовая программа

выпуска

![]() тыс. деталей. Число гибких производственных

модулей (ГПМ)

тыс. деталей. Число гибких производственных

модулей (ГПМ)

![]() .

Расчетное штучное время обработки

на

одном станке

.

Расчетное штучное время обработки

на

одном станке

![]() мин. Число смен работы в сутки

мин. Число смен работы в сутки

![]() .

Число операций для изготовления

законченной детали на разных станках

.

Число операций для изготовления

законченной детали на разных станках

![]() .

Число транспортных партий прибытия и

отправления заготовок и готовых деталей

.

Число транспортных партий прибытия и

отправления заготовок и готовых деталей

![]() шт.

шт.

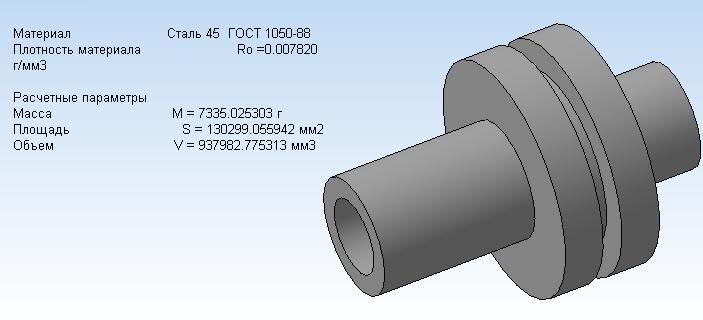

Деталь «Поршень»

является телом вращения. В качестве

исходной заготовки используется пруток

![]() мм и длиной 200 мм. Материал заготовки –

сталь 45 ГОСТ 1050-88. Эскиз детали показан

на рисунке 1. Массу детали определим с

помощью САПР «Компас-3D»

(рис. 2).

мм и длиной 200 мм. Материал заготовки –

сталь 45 ГОСТ 1050-88. Эскиз детали показан

на рисунке 1. Массу детали определим с

помощью САПР «Компас-3D»

(рис. 2).

Рис. 1. – Эскиз детали «Плунжер»

Рис. 2. – Масса детали «Плунжер»

Далее задаемся размерами кассеты в плане:

а = 700 мм, b = 800 мм.

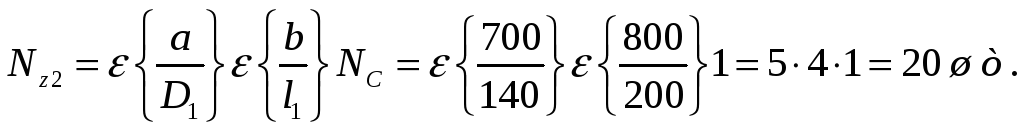

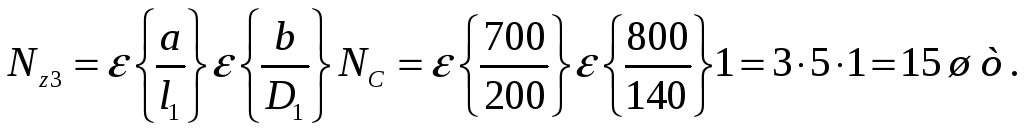

Укладку деталей в кассете принимаем в один ряд: Nc = 1 для удобства загрузки и съема их грузозахватами перегрузочных роботов у станков. Определяем число заготовок (или деталей) в кассете: при укладке по способу 1 (вертикально):

при укладке по способу 2 (горизонтально вдоль кассеты):

при укладке по способу 3 (горизонтально поперек кассеты):

Высота кассеты с грузом:

при способе 1:

![]() ;

;

при способе 2:

![]() ;

;

при способе 3:

![]() .

.

Объем, занимаемый одной кассетой:

при способе 1:

![]() ;

;

при способе 2:

![]() ;

;

при способе 3:

![]() .

.

Число заготовок, помещающихся в 1 м3 объема производственного помещения:

при способе укладки

1:

![]() ;

;

при способе 2:

![]() ;

;

при способе 3:

![]() .

.

Принимаем способ укладки деталей и заготовок в кассету № 1, так как он обеспечивает наилучшее использование объема производственного помещения.

Потребная грузоподъемность кассеты:

при загрузке заготовками

![]() ;

;

при загрузке готовыми деталями

![]()

Принимаем грузоподъемность поддонов G = 650 кг.

Допустим, что заготовки будут укладываться в кассеты на заготовительном участке и поступать в ГАПС уже укомплектованными кассетами. Это наиболее рациональный вариант организации производства.

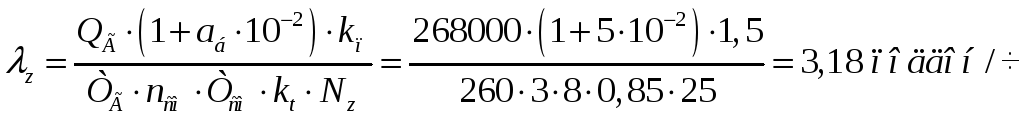

Расчетная интенсивность внешнего грузопотока прибытия заготовок в ГАПС

,

,

где

![]() - процент бракованных деталей;

- процент бракованных деталей;

![]() – число дней работы

ГАПС в году;

– число дней работы

ГАПС в году;

![]() - коэффициент

неравномерности прибытия заготовок в

ГАПС с внутризаводского транспорта.

- коэффициент

неравномерности прибытия заготовок в

ГАПС с внутризаводского транспорта.

Расчетная интенсивность выдачи готовых деталей из ГАПС

![]() ,

,

где

![]() — коэффициент неравномерности выдачи

готовых деталей из ГАПС на внутризаводской

транспорт;

— коэффициент неравномерности выдачи

готовых деталей из ГАПС на внутризаводской

транспорт;

![]() — коэффициент

использования рабочего времени.

— коэффициент

использования рабочего времени.

Расчетная интенсивность выдачи заготовок со склада на производственный участок

![]()

Расчетная интенсивность поступления готовых деталей с производственного участка на склад

![]()

Потребная производительность складского робота

![]() ,

,

где

![]() — коэффициент, учитывающий грузопоток

инструмента.

— коэффициент, учитывающий грузопоток

инструмента.

Потребная вместимость склада

![]()

R=1239 поддон

где nоп — число операций на разных станках для изготовления детали.

В качестве склада выбираем стеллажный склад с автоматическим стеллажным краном-штабелером (складским роботом). Определяем параметры склада и одновременно компоновку ГАП (рис. 3).

Высота яруса в стеллажах

![]() ;

;

Длина производственного участка

![]()

Принимаем длину стеллажей равной длине производственного участка ГАП:

![]()

Число ячеек по длине склада

![]()

Принимаем компоновку ГАП, как показано на рис. 3, и число стеллажей х=1.

Число ярусов в стеллажах по высоте

![]()

Высота стеллажей

![]()

Ширина стеллажей

![]()

Длина склада

![]()

Время цикла стеллажного крана-штабелера определяем по формуле

![]()

где z*, у* - число ячеек в стеллажах, которое кран-штабелер должен пройти в цикле по вертикали и горизонтали;

а = 0,7 м — длина поддона-кассеты (размер вдоль стеллажей);

b = 0,8 м — ширина поддона-кассеты (размер в глубину стеллажей);

![]() — скорости движения

стеллажного крана-штабелера по длине

(вдоль стеллажей), по вертикали и

выдвижения телескопического

грузозахвата;

— скорости движения

стеллажного крана-штабелера по длине

(вдоль стеллажей), по вертикали и

выдвижения телескопического

грузозахвата;

![]() — высота яруса

стеллажей;

— высота яруса

стеллажей;

![]() — зазоры вдоль и

в глубину стеллажей между тарой и

конструкциями стеллажей.

— зазоры вдоль и

в глубину стеллажей между тарой и

конструкциями стеллажей.

Минимальное время цикла (при у* = 0, z* = 0)

![]()

Максимальное время цикла

![]()

Среднее время цикла

![]()

Потребное число кранов-штабелеров при коэффициенте использования рабочего времени kt = 0,85

![]()

Максимальная, загрузка крана-штабелера по времени

![]()

Длина накопителя для приема и выдачи поддонов кассет из ГАПС

![]()

Вместимость

накопителя

![]() ,

,

где

![]() - число заготовок в транспортной партии.

- число заготовок в транспортной партии.

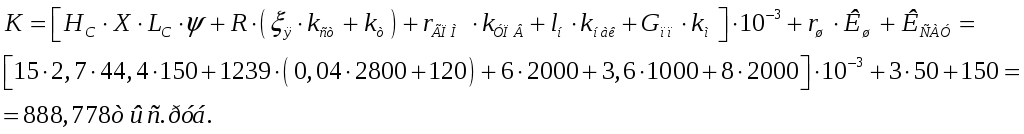

Капитальные затраты на создание склада и транспортной подсистемы гибкого производства

где Нс = 15 м — высота помещения, необходимая для размещения склада;

X — 2,7, Lс — 44,4 м — ширина и длина участка, занимаемого складом и транспортной подсистемой;

![]() — стоимость 1 м3

производственного корпуса, в котором

создается ГАПС;

— стоимость 1 м3

производственного корпуса, в котором

создается ГАПС;

R = 1239 — число мест для поддонов-кассет в стеллажах склада;

![]() — металлоемкость

стеллажей в расчете на один хранящийся

поддон;

— металлоемкость

стеллажей в расчете на один хранящийся

поддон;

![]() — стоимость 1 т

металлоконструкций стеллажей с монтажом

и окраской;

— стоимость 1 т

металлоконструкций стеллажей с монтажом

и окраской;

![]() — стоимость одного

поддона-кассеты;

— стоимость одного

поддона-кассеты;

![]() — число ГПМ на

производственном участке ГАПС;

— число ГПМ на

производственном участке ГАПС;

![]() — стоимость одного

устройства приема-выдачи грузов у ГПС;

— стоимость одного

устройства приема-выдачи грузов у ГПС;

![]() — длина

конвейера-накопителя;

— длина

конвейера-накопителя;

![]() — стоимость 1 м

длины конвейера-накопителя;

— стоимость 1 м

длины конвейера-накопителя;

![]() — металлоемкость

подкрановых путей для крана-штабелера;

— металлоемкость

подкрановых путей для крана-штабелера;

![]() – стоимость 1 т

металлоконструкций;

– стоимость 1 т

металлоконструкций;

![]() — число

кранов-штабелеров в АТСС ГПС;

— число

кранов-штабелеров в АТСС ГПС;

![]() — стоимость

одного стеллажного крана-штабелера

грузоподъемностью 250 кг;

— стоимость

одного стеллажного крана-штабелера

грузоподъемностью 250 кг;

![]() — стоимость

системы автоматического управления

АТСС гибкого производства.

— стоимость

системы автоматического управления

АТСС гибкого производства.

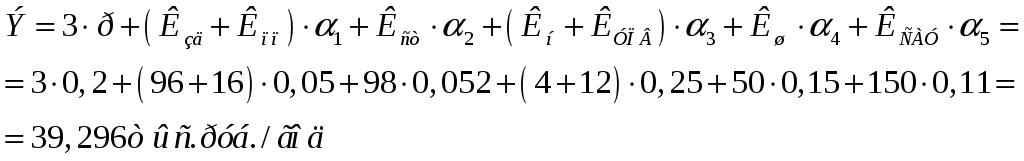

Годовые эксплуатационные расходы по автоматическому складу и транспортной подсистеме ГАПС

где р = 0,2 чел. — часть трудозатрат слесаря и электрика — наладчиков АТСС ГПС;

![]() — стоимость части

производственного здания, занимаемого

АТСС ГПС, и подкрановых путей для

автоматического стеллажного

крана-штабелера;

— стоимость части

производственного здания, занимаемого

АТСС ГПС, и подкрановых путей для

автоматического стеллажного

крана-штабелера;

![]() ,

,

![]() ,

,

![]() — стоимости стеллажей, конвейера-накопителя

и устройств приема-выдачи грузов у

гибких производственных модулей;

— стоимости стеллажей, конвейера-накопителя

и устройств приема-выдачи грузов у

гибких производственных модулей;

![]() — отчислений на

содержание, амортизацию и ремонт

производственного здания, стеллажей,

конвейеров и перегрузочных устройств,

кранов-штабелеров и системы автоматического

управления.

— отчислений на

содержание, амортизацию и ремонт

производственного здания, стеллажей,

конвейеров и перегрузочных устройств,

кранов-штабелеров и системы автоматического

управления.

Приведенные затраты по АТСС ГПС

![]()

Себестоимость переработки грузов в АТСС ГПС

![]()

где

![]() — средняя масса одной детали.

— средняя масса одной детали.

Список использованной литературы

1. Маликов О.Б., Малкович А.Р. Склады промышленных предприятий: Справ./Под общ. ред. О.Б. Маликова. – Л.: Машиностроение, 1989. – 672 с. ил.