- •Задание 1. Взаимозаменяемость и контроль гладких цилиндрических соединений.

- •Расчёт соединения .

- •Расчёт соединения .

- •Расчёт соединения .

- •Задание 2. Взаимозаменяемость и контроль резьбовых соединений.

- •Калибры для контроля гайки m 50 × 3 – 7h

- •Задание 3. Расчет допусков размеров, входящих в размерные цепи.

- •Метод полной взаимозаменяемости.

- •Список используемой литературы

Введение

Метрология – наука об измерениях. Каждую секунду в мире производятся миллиарды измерительных операций, результаты которых используются для обеспечения качества и технического уровня выпускаемой продукции, безопасной и безаварийной работы транспорта, обоснования медицинских и экологических диагнозов, анализа информационных потоков.

Измерения – один из важнейших путей познания. Результаты измерений используются для обеспечения качества и технического уровня продукции, безопасной работы техники, обоснования медицинских и экологических данных, анализа информационных потоков.

На современном этапе развития мирового сообщества, характеризующегося высокими темпами интенсификации производства применением взаимосвязанных систем машин и приборов, использованием широкой номенклатуры веществ и материалов, значительно возросли требования к специалистам в области стандартизации. В этих условиях роль стандартизации как важнейшего звена в системе управления техническим уровнем и качеством продукции и услуг на всех этапах научных разработок, проектирования, производства, эксплуатации и утилизации имеет первостепенное значение.

Цель курсовой работы – получение необходимых теоретических знаний и практических навыков для решения основных метрологических задач.

Основными направления курсовой работы являются: выбор и расчет допусков и посадок для гладких цилиндрических соединений, резьбы, расчет калибров для гладких цилиндрических и резьбовых соединений, параметров формы и распределения поверхности детали, методика расчета размерных цепей.

Задание 1. Взаимозаменяемость и контроль гладких цилиндрических соединений.

Задача 1.1. Для заданных соединений определить по табличным отклонениям предельные размеры отверстии и нала, допуски, наибольший, наименьший и средний па тяги или зазоры и дать, схемы расположения полей допусков.

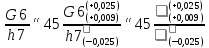

Расчёт соединения .

Посадка с зазором задана в системе вала СВ, отверстие G 6-го квалитета точности, вал h 7-го квалитета точности.

1. Находим по ГОСТ 25347-82 верхнее ES и нижнее EI предельные отклонения отверстия:

ES =+25 мкм = +0,025мм;

EI = +9 мкм = 0,009 мм.

2. Находим по ГОСТ 25347-82 верхнее es и нижнее ei предельные отклонения вала:

es =0 мкм = 0 мм;

ei = –25 мкм = –0,025 мм.

3. Рассчитаем наибольший Dmax и наименьший Dmin предельные размеры отверстия:

Dmax = D + ES =45 + 0,025 = 45,025мм;

Dmin = D + EI =45 + 0,009= 45,009 мм.

4. Рассчитаем наибольший и наименьший предельные размеры вала:

dmax = d + es=45 + 0 = 45 мм;

dmin = d + ei =45 + (–0,025) = 44,975 мм.

5. Рассчитаем допуски отверстия TD и вала Td:

TD = ES – EI = +0,025 – 0,009 = 0,016 мм;

Td = es–ei =0– (–0,025) = 0,025 мм.

6. Рассчитаем наибольший Smax , наименьший Smin и средний Sm зазоры:

Smax = Dmax – dmin = 45,025–44.975 = 0,05 мм;

Smin = Dmin – dmax = 45,009 – 45 = 0,009 мм;

Sm = (Smax + Smin)/2 = (0,05 + 0,009)/2 = 0,0295 мм.

7. Рассчитываем допуск посадки Тпос:

Тпос = Smax – Smin = 0,05 – 0,009 = 0,041 мм.

8. Обозначаем посадки на чертеже:

.

.

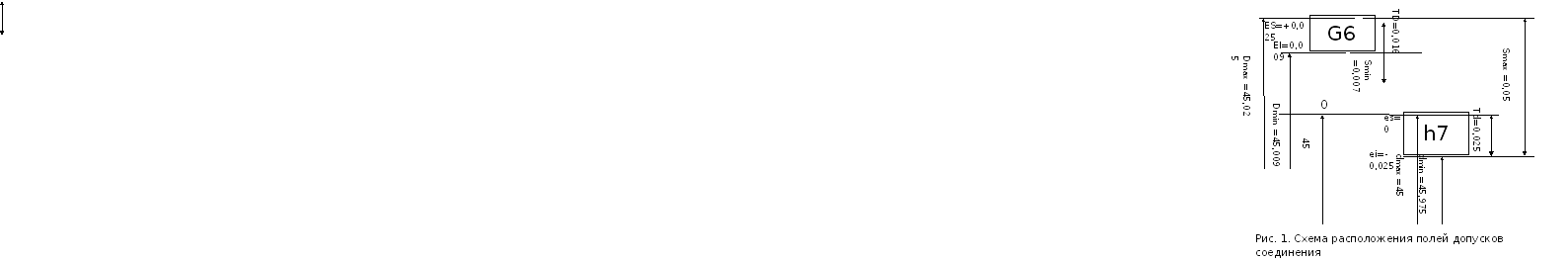

Расчёт соединения .

Посадка с натягом задана в системе отверстия СА, отверстие H 7-го квалитета точности, вал p 6-го квалитета точности.

1. Находим по ГОСТ 25347-82 верхнее ES и нижнее EI предельные отклонения отверстия:

ES = +46 мкм =+0,046 мм;

EI = 0 мкм = 0 мм.

2. Находим по ГОСТ 25347-82 верхнее es и нижнее ei предельные отклонения вала:

es = +790 мм = +0,079 мм;

ei = +50 мкм = +0,050 мм.

3. Рассчитываем наибольший Dmax и наименьший Dmin предельные размеры отверстия:

Dmax = D + ES = 200 + 0,046 = 200,046 мм;

Dmin = D + EI = 200 + 0= 200 мм.

4. Рассчитываем наибольший dmax и наименьший dmin предельные размеры вала:

dmax = d + es = 200 + 0,079 = 200,079 мм;

dmin = d + ei = 200 + 0,050= 200,050 мм.

5 Рассчитаем допуски отверстия TD и вала Td:

TD = ES – EI =0,046 – 0 = 0,046 мм;

Td = es – ei = 0,079 –0,050 = 0,029 мм.

6. Рассчитаем наибольший Nmax, наименьший Nmin и средний Nm натяги:

Nmax = dmax – Dmin = 200,079 – 200= 0,079 мм.

Nmin = dmin – Dmax = 200,050 – 200,046= 0,004мм.

Nm = (Nmax + Nmin)/2 = (0,079+ 0,004)/2 = 0,0415 мм.

7. Рассчитываем допуск посадки Тпос:

Тпос = Nmax – Nmin = 0,079 – 0,004= 0,075 мм.

8. Обозначаем посадки на чертеже:

Расчёт соединения .

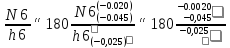

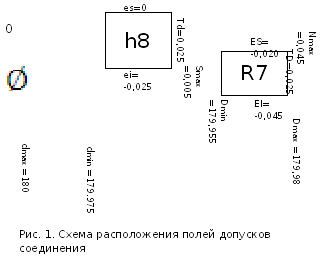

Переходная посадка задана в системе вала СВ, отверстие K 6-го квалитета точности, вал h 6-го квалитета точности.

1. Находим по ГОСТ 25347-82 верхнее ES и нижнее EI предельные отклонения отверстия:

ES = -20 мкм = -0,020 мм;

EI = –45 мкм = –0,045 мм.

2. Находим по ГОСТ 25347-82 верхнее es и нижнее ei предельные отклонения вала:

es = 0 мкм= 0 мм;

ei = –25 мкм = –0,025 мм.

3. Рассчитаем наибольший Dmax и наименьший Dmin предельные размеры отверстия:

Dmax = D + ES =180 +(- 0,020)= 179,98 мм;

Dmin = D + EI = 180 + (–0,045) = 179,955 мм.

4. Рассчитаем наибольший dmax и наименьший dmin предельные размеры вала:

dmax = d + es= 180 +0= 180 мм;

dmin = d + ei = 180 + (–0,025) = 179,975 мм.

5. Рассчитаем допуски отверстия TD и вала Td:

TD = ES – EI = - 0,020– (–0,045) = 0,025 мм;

Td = es – ei = 0 – (–0,025) = 0,025 мм.

6. Рассчитаем наибольший Smax зазор и наибольший Nmax натяги:

Nmax = dmax – Dmin =180 – 179,955 = 0,045 мм;

Smax = Dmax – dmin = 179,98 – 179,975 = 0,005 мм.

7. Рассчитываем допуск посадки Тпос:

Тпос = Smax + Nmax = 0,005 + 0,0 45= 0,050 мм.

8. Обозначаем посадки на чертеже:

.

.

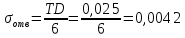

Задание 1.2. Для заданного в пункте 1.1 соединения с переходной посадкой определить вероятность получения соединений с натягом или зазором.

Расчёт

соединения

.

.

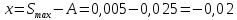

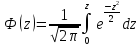

Вероятность получения соединений с зазором и натягом рассчитывают из предположения, что распределение размеров отверстия и вала, а также зазоры и натяги подчиняются закону нормального распределения и допуск размеров деталей равен полю рассеивания, т.е.

TD

= 6•

,

откуда

,

откуда мм;

мм;

Td

= 6•

,

откуда

,

откуда мм.

мм.

Тогда

среднеквадратическое отклонение ( ):

):

мм.

мм.

Значения разброса кривой нормального распределения от центра:

мм;

мм;

мм;

мм;

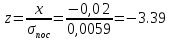

По таблицам интеграла Лапласа:

находим: Ф(-3.) = 0,2704; тогда вероятность получения соединения с зазором равна:

Smax = 0,5 + 0,2704= 0,7704или 77,04%.

Вероятность получения соединений с натягом равна:

Nmax = 0,5 – 0,2704 = 0,2286 или 22,86%.

Рис.

4. Вероятность получения соединения с

зазором и натягом в переходной посадке

Задача

1.3. Рассчитать

исполнительные размеры гладких рабочих

калибров Р-ПР и Р-НЕ для

контроля

отверстия и вала соединения

,

дать схемы расположения нолей

допусков

и вычертить эскизы стандартных калибров,

указав на них исполнительные

размеры

рабочих поверхностей и маркировку.

,

дать схемы расположения нолей

допусков

и вычертить эскизы стандартных калибров,

указав на них исполнительные

размеры

рабочих поверхностей и маркировку.

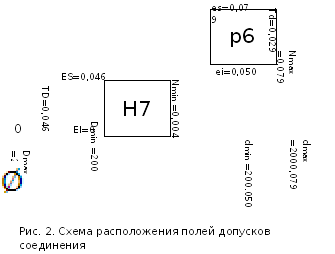

Расчёт гладких рабочих калибров-пробок.

По ГОСТ 24853-81 находим значения допусков и отклонений для рабочей пробки:

Н = 2,5 мкм = 0,0025 мм; Z = 2.5 мкм = 0,0025 мм; Y = 2 мкм =0.002 мм;

α=0 мкм = 0 мм.

По соответствующей схеме из ГОСТ 24853-81 рассчитываем предельные размеры рабочих пробок Р-ПР и Р-НЕ:

ПРmax = Dmin+ Z + H/2 = 45,009 + 0,0025 + 0,0025/2 = 45,01275 мм;

ПРmin = Dmin + Z – H/2 = 45,009 + 0,0025 – 0,0025/2 = 45,01025 мм;

ПРисп = 45,01275-0,0025 мм;

ПРизн = Dmin – Y+α=45,009 – 0,0020+0=45,007 мм.

НЕmax = Dmax – α + H/2 = 45,025 – 0 + 0,0025/2 = 45,02625 мм;

НЕmin = Dmax – α – H/2 = 45,025 – 0 – 0,0025/2 = 45,02375 мм;

НЕисп = 45,02652 -0,0025 мм.

Вычерчиваем схему полей допусков для гладких рабочих калибров-пробок:

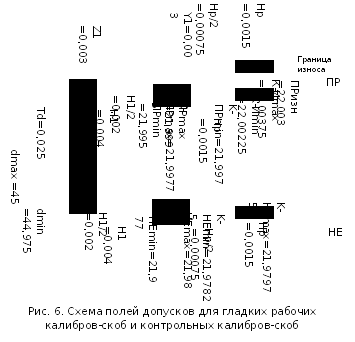

Расчёт гладких калибров-скоб.

По ГОСТ 24853-81 находим значения допусков и отклонений для рабочей скобы:

H1 = 4 мкм = 0,004 мм; Z1 = 3,5 мкм = 0,0035 мм; Y1= 0.003 мкм;

α1= 0 мкм.

По соответствующей схеме из того же ГОСТа рассчитываем предельные отклонения рабочих скоб Р-ПР и Р-НЕ:

ПРmax = dmax – Z1 + H1/2 = 45– 0,0035 + 0,004/2 = 44,9985 мм;

ПРmin = dmax – Z1 – H1/2 = 45 – 0,0035 – 0,004/2 =44,945 мм;

ПРисп =44,9985+0,004 мм;

ПРизн = dmax+Y1 – α1=45 + 0,0035 – 0=45,0035 мм.

НЕmax = dmin+ α1 + H1/2 = 44,975 + 0 + 0,004/2 = 44,977 мм;

НЕmin = dmin + α1 – H1/2 =44,975+ 0 – 0,004/2 =44,998 мм;

НЕисп = 44,977+0,004 мм.

Вычерчиваем схему полей допусков для гладких рабочих калибров-скоб (см. рис. 6).

Задача 1.4. Рассчитать предельные размеры контрольных калибров К-И, К-ПР и К-НЕ и дать схему расположения полей допусков.

По ГОСТ 24853-81 находим значение допусков и отклонений для контрольных калибров. Hp= 1,5 мкм = 0,0015мм.

По соответствующей схеме из того же ГОСТа рассчитаем предельные размеры контрольных калибров К-ПР; К-НЕ; К-И:

К-ПРmax = dmax – Z1 + Hp/2 = 22 – 0,003 + 0,0015/2 = 21,99775 мм;

К-ПРmin = dmax – Z1 – Hp/2 = 22 – 0,003 – 0,0015/2 = 21,997 мм;

К-ПРисп =21,99775-0,0015 мм.

К-НЕmax = dmin + α1+ Hp/2 = 21,979+ 0 + 0,0015/2 = 21,97975 мм;

К-НЕmin = dmin + α1 – Hp/2 = 21,979+ 0 – 0,0015/2 = 21,97825 мм;

К-НЕисп = 21,97975-0,0015 мм.

К-Иmax = dmax + Y1 – α1 + Hp/2 = 22 +0.003 – 0 + 0,0015/2 = 22,00375 мм;

К-Иmin = dmax + Y1 – α1 – Hp.2 = 22 + 0.003 – 0 – 0,0015/2 = 22,00225 мм.

К-Иисп =22,00375-0,0015 мм.

Вычерчиваем схему полей допусков для контрольных калибров-скоб: