Министерство образования и науки российской федерации

Государственное образовательное учреждение

высшего профессионального образования

«Брянский государственный технический университет»

Учебно-научный институт транспорта

Кафедра

«Подвижной состав железных дорог»

По дисциплине:

«Техническая диагностика подвижного состава»

Реферат на тему: «Методика магнитографического контроля»

Студент гр. 11-ПСЖД-2:

__________Маслов М.А.

Руководитель: к.т.н., доц.

_________Булычев М.А.

Брянск 2015

Содержание

Содержание 2

Введение 3

Основы магнитографического метода контроля 4

Заключение 15

Список литературы 16

Введение

Этот метод обеспечивает обнаружение поверхностных и подповерхностных дефектов типа трещин, расслоений, непровар сварных соединений и т.п. Подповерхностные дефекты на глубине до 100 мкм могут быть обнаружены при такой же чувствительности, как и поверхностные дефекты. При глубине залегания дефектов до 2-3 мм могут быть обнаружены более грубые дефекты.

При использовании магнитографического метода проводится запись полей дефектов на магнитной ленте с помощью магнитографического дефектоскопа. Такой метод регистрации дефектов улучшает их обнаружение в условиях, когда структура материала на соседних участках неоднородна, как, например, при контроле стыков сварного шва.

Основы магнитографического метода контроля

Магнитографический

метод контроля Магнитографический

метод контроля заключается в записи

магнитных полей рассеяния над дефектом

на магнитную ленту путем намагничивания

контроли- руемого участка детали вместе

с прижатой к его поверхности магнитной

лентой (рис.3.18) с последующим воспроизведением

и расшифровкой полученной запи- си. Этот

метод применяют в основном для контроля

сварных швов трубопрово- дов, конструкций

с длинными швами, изготовленных из

ферромагнитных сталей с толщиной стенки

до 18 мм. Рассматриваемый метод применяют

в техническом цикле поточного производства.

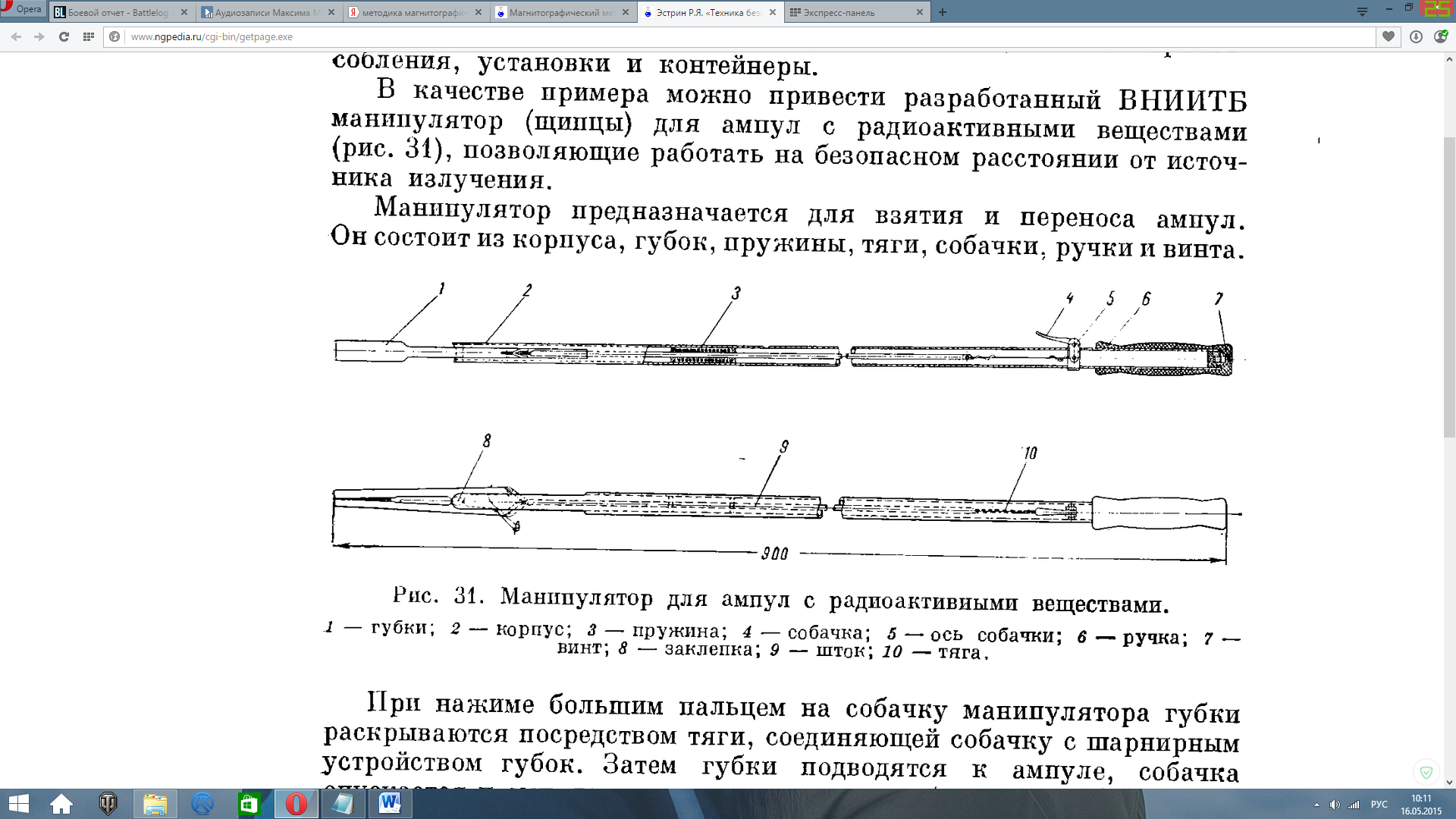

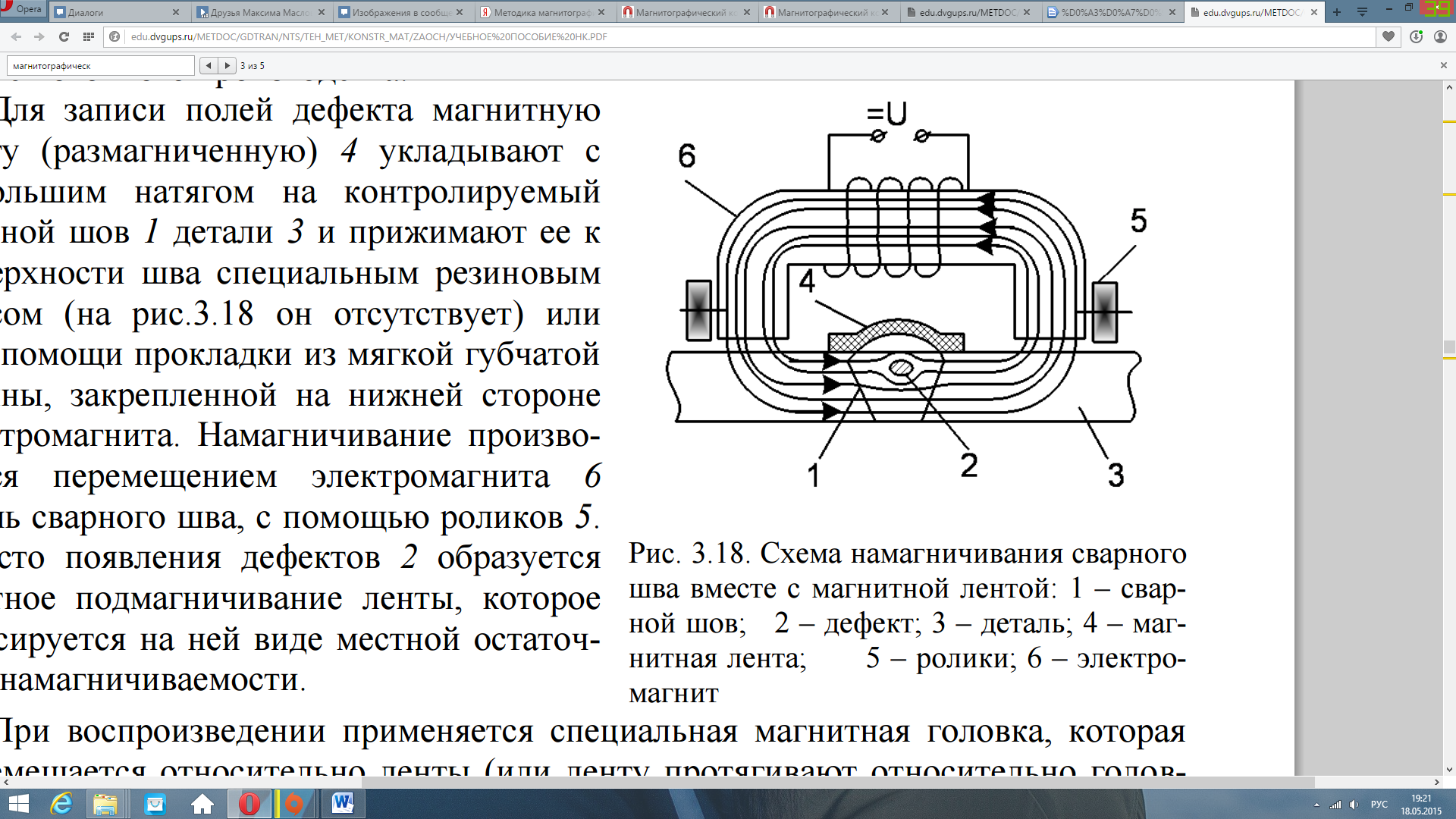

Для записи полей дефекта магнитную ленту (размагниченную) 4 укладывают с небольшим натягом на контролируемый сварной шов 1 детали 3 и прижимают ее к поверхности шва специальным резиновым поясом (на рис.3.18 он отсутствует) или при помощи прокладки из мягкой губчатой резины, закрепленной на нижней стороне электромагнита. Намагничивание произво- дится перемещением электромагнита 6 вдоль сварного шва, с помощью роликов 5. Вместо появления дефектов 2 образуется местное подмагничивание ленты, которое фиксируется на ней виде местной остаточ- ной намагничиваемости. Рис. 3.18. Схема намагничивания сварного шва вместе с магнитной лентой: 1 – свар- ной шов; 2 – дефект; 3 – деталь; 4 – маг- нитная лента; 5 – ролики; 6 – электро- магнит При воспроизведении применяется специальная магнитная головка, которая перемещается относительно ленты (или ленту протягивают относительно голов- ки). При появлении на ленте намагниченного участка на экране электронно- лучевой трубки появляется импульс, по которому судят о наличии и характере дефекта. Для записи магнитных полей рассеяния дефектов применяют магнитные лен- ты двух типов. К первому типу относятся двухслойные ленты, состоящие из слоя магнитного порошка, взвешенного в лаке, и намагниченной основы. Ко второму типу относятся однослойные и монолитные магнитоносители, в которые порошок вводится в качестве наполнителя в эластичную немагнитную основу.

|

Магнитографический метод контроля основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов соединений при намагничивании контролируемых деталей. Поля рассеяния от дефектов фиксируются в виде магнитных отпечатков на эластичном магнитоносителе ( ленте, ПЛСН-ке) дефектоскопа, который плотно прижимается к шву при контроле.

|

|

Магнитографический метод контроля, заключающийся в записи магнитных полей на ферромагнитную пленку, имеет большие преимущества перед другими методами дефектоскопии: он безопасен для обслуживающего персонала, производящего контроль, и позволяет выявлять трещины, шлаковые включения, непровары на глубине до 12 мм.

Магнитографический метод контроля был впервые предложен и разработан во ВНИИСТ. Аппаратура и методика магнитографического контроля постоянно совершенствуются.

|

|

|

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва.

Магнитографический метод контроля основан на фиксации местных потоков рассеяния в подмагниченном сварном соединении на ферромагнитную ленту.

Магнитографический метод контроля основан на огибании магнитным потоком дефектных мест в сварном шве и фиксации на ферромагнитной ленте магнитных полей рассеяния, возникающих в местах дефектов, с последующим воспроизведением записанных на ленте дефектов.

Магнитографический метод контроля основан на том, что при прохождении магнитного потока в зоне расположения несплош-ностей силовые линии поля искажаются. Этот эффект может быть зафиксирован на магнитной ленте, закрепленной на поверхности детали. Затем запись расшифровывают, пропуская ленту через устройство, аналогичное магнитофону, и определяют положения выявленных несплошностей. Недостатком этого метода является его применимость для контроля качества деталей, изготовленных только из ферромагнитных материалов.

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва.

Магнитографический метод контроля, который находит у нас все большее применение, ни в Канаде, ни в Америке пока не применяется.

Магнитографический метод контроля основан на принципе использования магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Запись дефектов ( продольные трещины, непровары, поры, шлаковые включения) производится на специальную ферромагнитную ленту. Этим методом контролируют сварные изделия ( трубопроводы) толщиной 4 - 15 мм, с глубиной залегания дефекта 10 % и более от толщины шва.

Магнитографический метод контроля основан на том, что при прохождении магнитного потока в зоне расположения несплош-ностей силовые линии поля искажаются. Этот эффект может быть зафиксирован на магнитной ленте, закрепленной на поверхности детали. Затем запись расшифровывают, пропуская ленту через устройство, аналогичное магнитофону, и определяют положения выявленных несплошностей. Недостатком этого метода является его применимость для контроля качества

|

|

. |

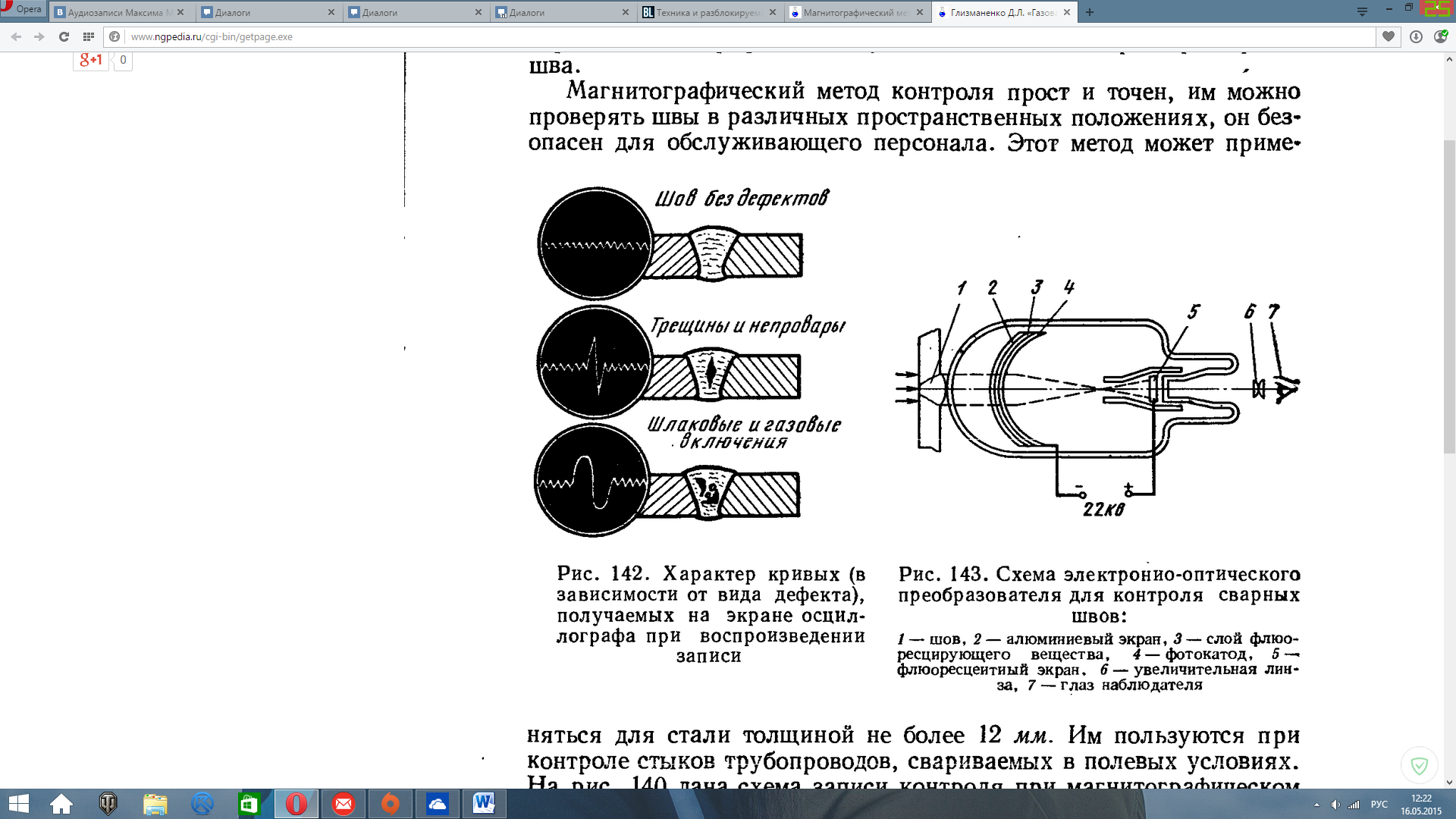

Магнитографический метод контроля прост и точен, им можно проверять швы в различных пространственных положениях, он безопасен для обслуживающего персонала.

Магнитографический метод контроля основан на принципе использования магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Запись дефектов ( продольные трещины, непровары, поры, шлаковые включения) производится на специальную ферромагнитную ленту. Этим методом контролируют сварные изделия ( трубопроводы) толщиной 4 - 15 мм, с глубиной залегания дефекта, составляющей 10 % и более от толщины шва.

Магнитографический метод контроля может применяться для проверки сплошности стыковых сварных швов труб различных диаметров, изготовленных из ферромагнитных материалов.

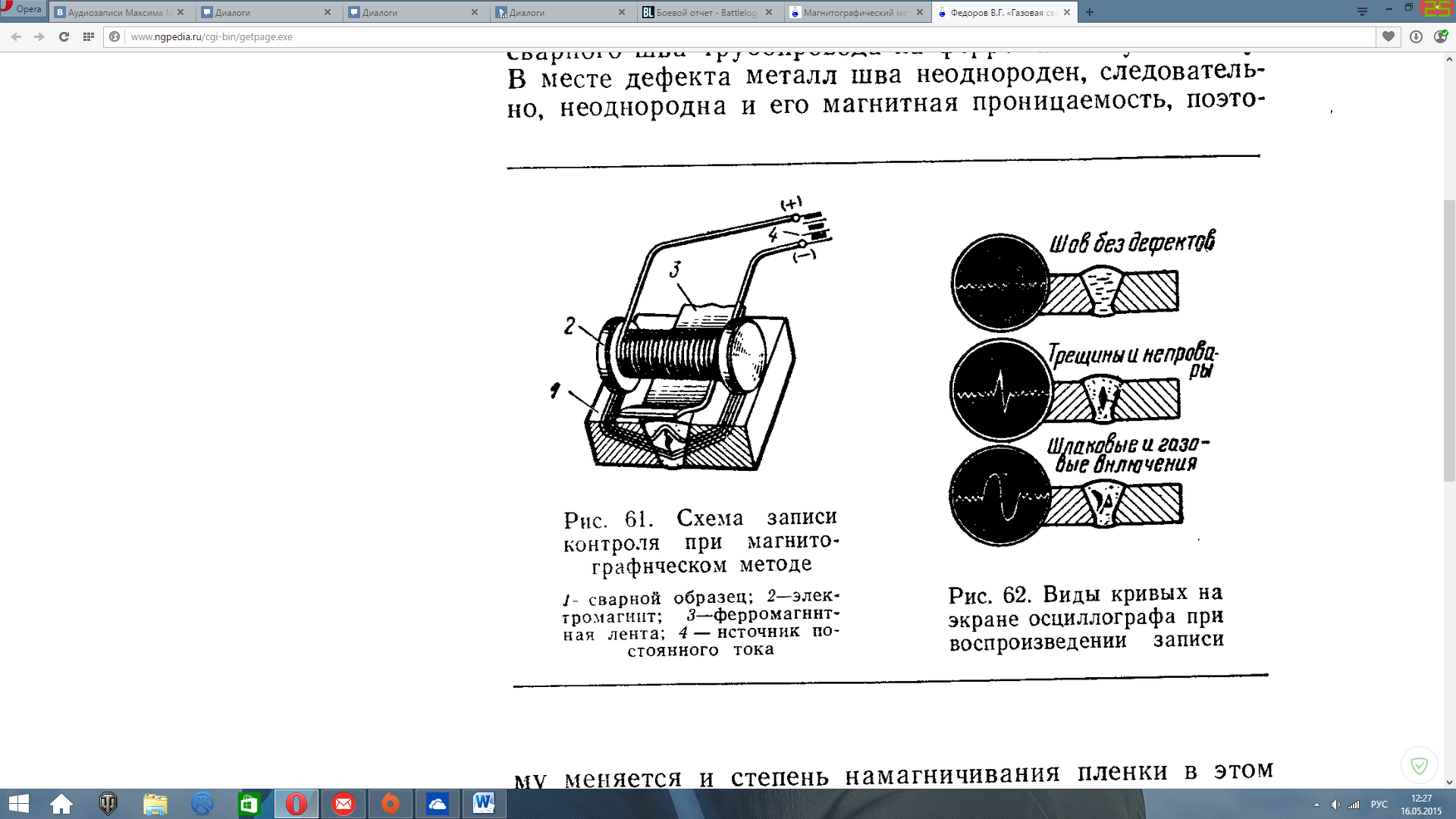

Магнитографический метод контроля основан на записи магнитных полей рассеяния на магнитную ленту с последующим воспроизведением этой записи с помощью магнитографического дефектоскопа.

Магнитографический метод контроля применяется для сплошного или выборочного контроля стыков трубопроводов, резервуаров, аппаратов и других листовых конструкций толщиной 4 - 12 мм.

Магнитографический метод контроля состоит из двух операций: намагничивания контролируемых изделий с записью полей рассеивания от дефектов па магнитную ленту и последующего воспроизведения записанных на ленту в мостах дефектов полей магнитного рассеивания

Магнитографический метод контроля основан на фиксации местных потоков рассеяния в подмагниченном сварном соединении на ферромагнитную ленту.

|

|

|

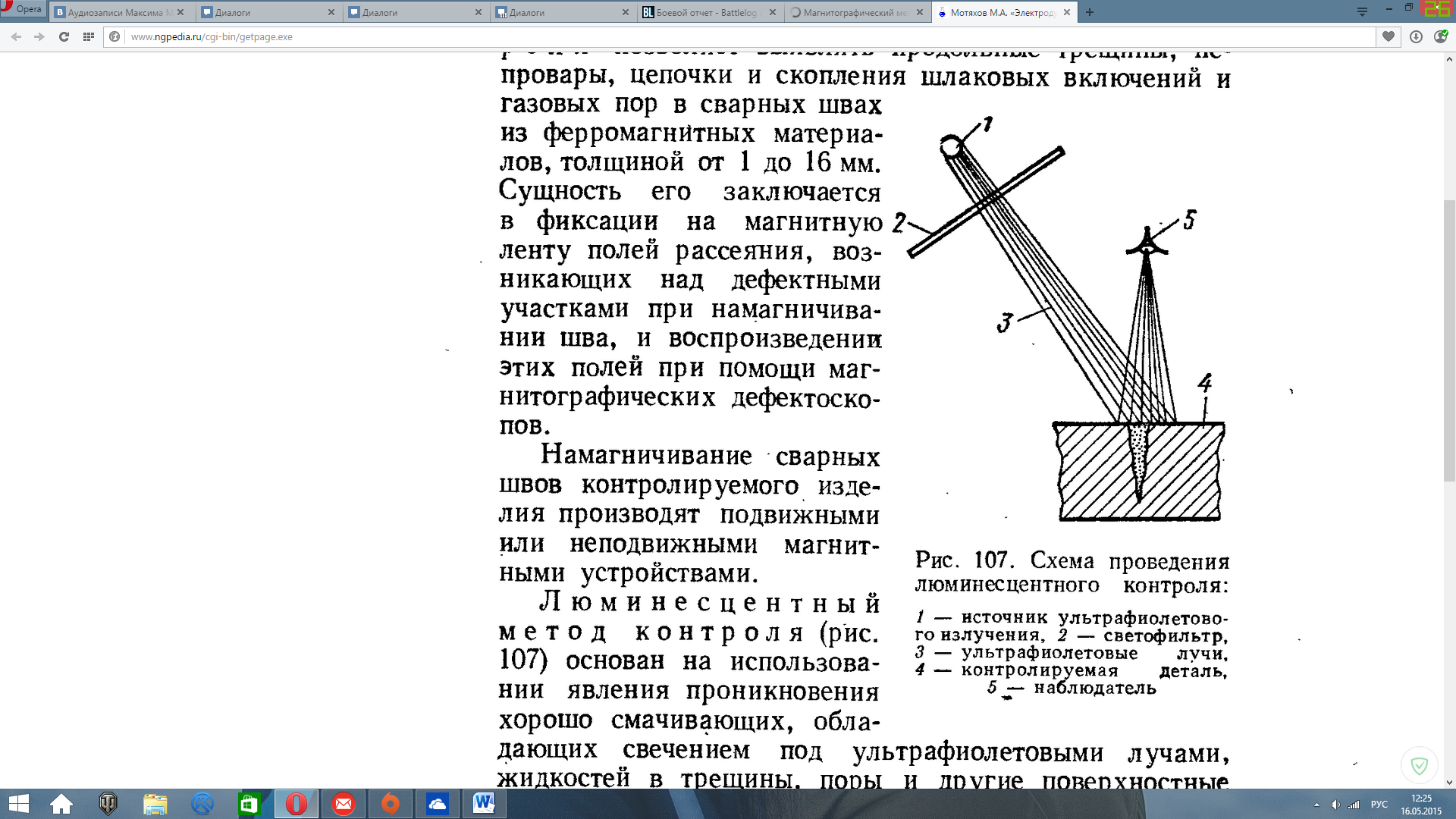

Магнитографический метод контроля позволяет выявлять продольные трещины, не-провары, цепочки и скопления шлаковых включений и газовых пор в сварных швах из ферромагнитных материалов, толщиной от 1 до 16 мм. Сущность его заключается в фиксации на магнитную 2 ленту полей рассеяния, возникающих над дефектными участками при намагничивании шва, и воспроизведении этих полей при помощи магнитографических дефектоскопов.

Магнитографический метод контроля основан на использовании эффекта магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов ( огибание дефекта магнитными силовыми линиями) записью магнитного поля рассеяния ведется на специальную пленку для магнитной звукозаписи. Над дефектом поле рассеяния будет наибольшим, соответственно этому запись на пленке будет иметь различную остаточную намагниченность, по величине которой судят о характере внутреннего-приповерхностного дефекта.

Магнитографический метод контроля является одной из разновидностей магнитной дефектоскопии.

|

|

|

Для магнитографического метода контроля сварных стыков трубопроводов в настоящее время промышленность выпускает магнитографический дефектоскоп МДт 11 конструкции ВНИИСТ. Этот дефектоскоп предназначен для визуального контроля качества сварных соединений, при котором на экране возникает видимое изображение отдельных участков шва со всеми дефектами.

При магнитографическом методе контроля и соблюдении правильных режимов намагничивания четко выявляются продольные трещины макроразмеров и другие дефекты. Менее четко выявляются поры округлой формы и поперечные трещины, направление которых совпадает с направлением магнитного потока.

При магнитографическом методе контроля на шов надевают специальную ферромагнитную пленку. При создании электромагнитом вокруг стыка электромагнитного поля на пленке, благодаря разной степени сопротивления магнитному полю, фиксируют места непровара и шлаковых включений. Для чтения пленки ее пропускают через аксилограф, на экране которого отображается линия. Места разрывов в линии и резких отклонений кверху от прямой указывают на дефекты сварки.

При магнитографическом методе контроля и соблюдении правильных режимов намагничивания четко выявляются продольные трещины макроразмеров и другие дефекты. Менее четко выявляются поры округлой формы и поперечные трещины, направление которых совпадает с направлением магнитного потока.

При магнитографическом методе контроля магнитный поток рассеяния фиксируется на ферропленке, располагаемой между исследуе - мым изделием и дисковым магнитом. В процессе контроля дисковый магнит перемещают со скоростью 5 - 6 м / мин, плотно прижимая ферропленку к поверхности шва. Записанные на ферропленку магнитные потоки рассеяния затем воспроизводят в электрические импульсы различной амплитуды с помощью магнитной головки и электронного осциллографа.

При магнитографическом методе контроля поля рассеивания от дефектов фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва.

Получает

распространение магнитографический

метод контроля с

помощью дефектоскопа ВУМД-7 ( фиг.

Дефектоскопия с помощью этого прибора

имеет следующие преимущества: простота

и дешевизна применяемых материалов,

большая производительность ( до 8 м /

мин), высокая чувствительность прибора

при абсолютной безвредности.

|

|

|

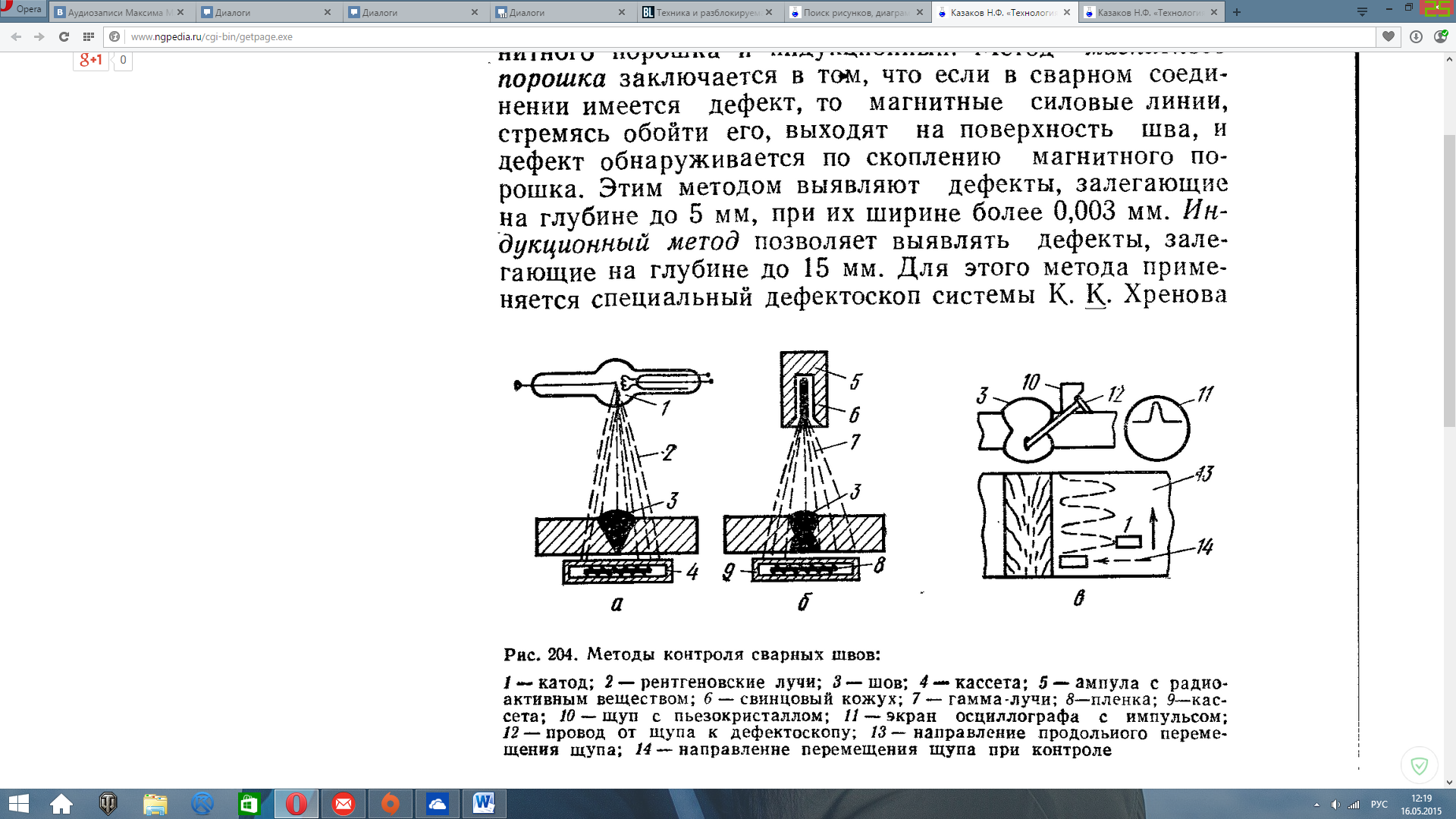

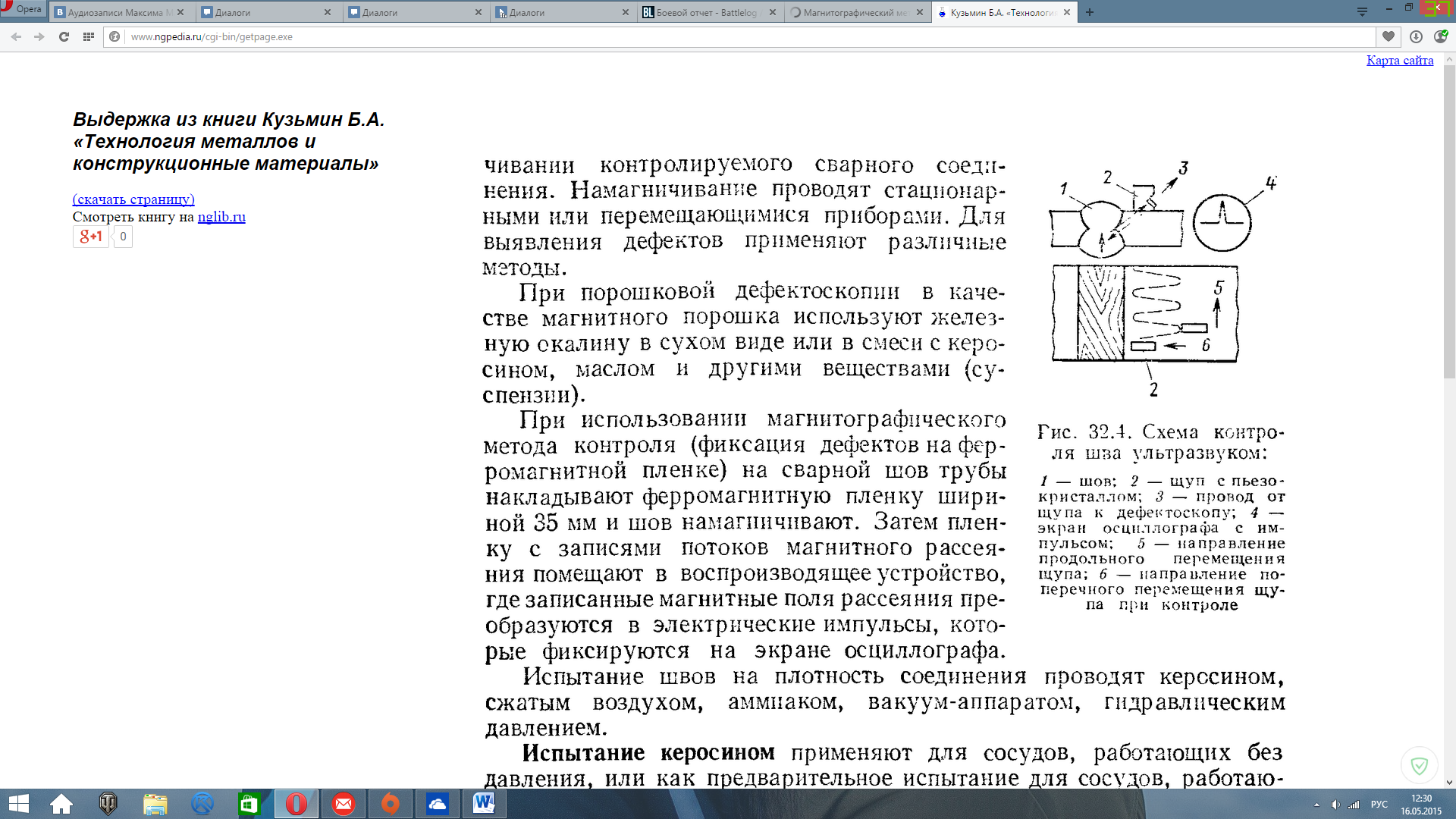

При использовании магнитографического метода контроля ( фиксация дефектов на ферромагнитной пленке) на сварной шов трубы накладывают ферромагнитную пленку шириной 35 мм и шов намагничивают. Затем пленку с записями потоков магнитного рассеяния помещают в воспроизводящее устройство, где записанные магнитные поля рассеяния преобразуются в электрические импульсы, которые фиксируются на экране осциллографа.

Основными достоинствами магнитографического метода контроля являются: высокая производительность ( в 8 - 10 раз выше, чем при рентгеновском или гамма-контроле), полная безопасность для обслуживающего персонала и низкая стоимость, хорошая разрешающая способность по сравнению с магнитным и электромагнитным методами контроля.

К недостаткам магнитографического метода контроля стыков можно отнести то, что при толщинах стенок труб более 10 мм он не дает надежных результатов. В таких случаях этот метод применяется в сочетании с просвечиванием стыков рентгено - или гамма-излучением.

В нашей стране магнитографический метод контроля сварных соединений, помимо строительства магистральных трубопроводов, широко применяется на ряде судостроительных, авиационных и машиностроительных заводов.

Комплект аппаратуры для магнитографического метода контроля состоит из намагничивающего и воспроизводящего устройств. Намагничивающие устройства выпускаются двух типов. Магнит питается от переносной батареи аккумуляторов напряжением 6 в; ток намагничивания 6 - 10 а.

К основным преимуществам магнитографического метода контроля следует отнести [2]: высокую производительность, чувствительность к выявлению наиболее опасных узких дефектов ( в частности, трещин, стянутых непроваров и несплавлений по кромкам шва), экономичность и безвредные условия работы. К недостаткам этого метода - возможность фиксации на магнитной ленте ложных сигналов ( особенно при грубой чешуйчатости сварного шва), небольшая чувствительность к выявлению широких, с округлыми краями дефектов ( провисов), отдельных шлаковых включений и газовых пор, расположенных на значительной глубине и имеющих сравнительно небольшие размеры.