Производство капсул

Основные стадии:

приготовление желатиновой массы,

изготовление оболочек желатиновых капсул,

наполнение капсул,

покрытие капсул оболочками,

контроль качества.

В процессе изготовления капсул отдельные стадии могут совмещаться.

Приготовление желатиновой массы

Определяет качество капсул. Главные составляющие являются желатин, глицерин и вода. Для мягких капсул масса содержит глицерина до 20-25 %, а для твердых ‑ до 0,3 %.

Желатиновую массу готовят в чугунно-эмалированном реакторе с паровой рубашкой, снабженном якорной мешалкой (25-30 об/мин), автоматическим регулятором температуры, воздушным краном и подводкой вакуума.

Для получения устойчивой в отношении бактерий и плесени массы инвентарь и производственные помещения подвергают 2 раза в месяц дезинфекции, а аппараты после каждой загрузки пропаривают острым паром в течение 1 ч.

В зависимости от вида капсул, свойств капсулируемых препаратов определяется состав и метод получения желатиновой массы:

1) с набуханием желатина.

Желатин в реакторе заливают водой (температура 15-18 °С) на 1,5-2 ч, затем расплавляют его при температуре 45-75 °С (в зависимости от концентрации желатина) при перемешивании в течение 1 ч, далее добавляют консерванты и другие необходимые вспомогательные вещества, продолжая перемешивание еще 30 мин. Затем отключают обогрев и мешалку, оставляют массу в реакторе на 1,5-2 ч с подключением вакуума для удаления из массы пузырьков воздуха. Приготовленную массу передают в термостат и выдерживают при температуре 50 или 60 °С (в зависимости от концентрации желатина) для стабилизации 2,5-3 ч. Перед началом капсулирования контролируют величину вязкости. Такая технология связана с высокой концентрацией желатина и применяется обычно для получения капсул методом штампования.

2) без набухания.

В воде, нагретой в реакторе до +65-75 °С, растворяют последовательно консерванты и пластификаторы (заливают глицерин с нипагином) и загружают желатин при выключенной мешалке. Приготовленную массу выдерживают в термостате для стабилизации 2,5-3 ч при температуре 45-50 °С. Процесс капсулирования проходит в условиях термостатирования при постоянной температуре.

После этого желатиновая масса фильтруется через сито и с помощью вискозиметра измеряется ее вязкость. Если показатели вязкости не соответствуют норме, делается перерасчет соотношения воды и желатина.

Раствор наполнителя готовят согласно технологической инструкции.

Приготовленную желатиновую массу и наполнитель в необходимых количествах взвешивают и заливают в баки аппарата для получения капсул — капсулятора.

Изготовление оболочек желатиновых капсул

Существуют 3 метода получения желатиновых капсул:

капельный,

прессование (штампование).

погружение («макания»).

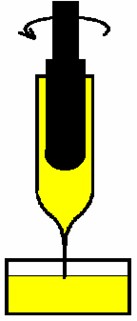

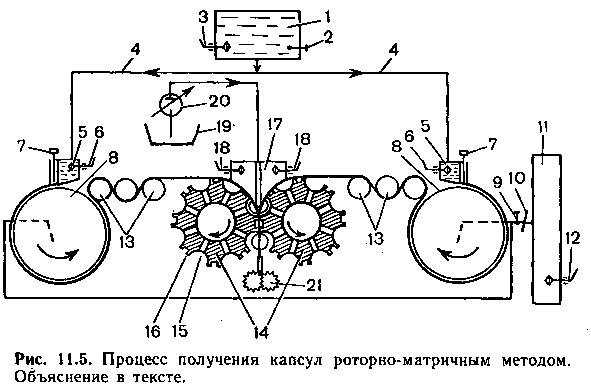

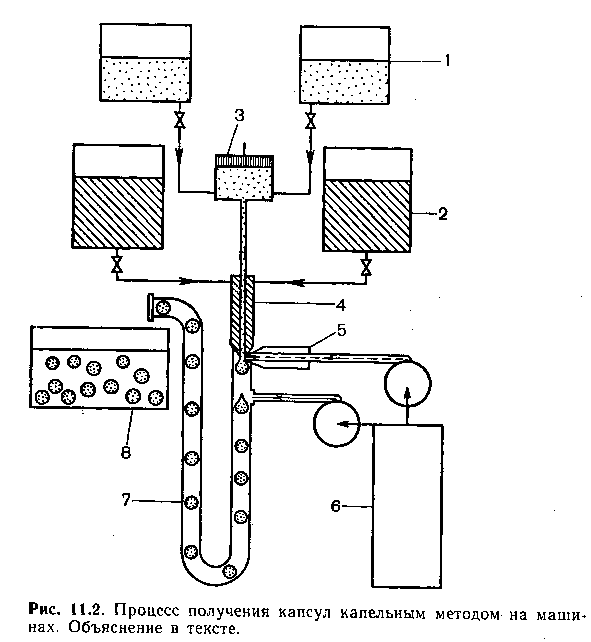

Капельный метод получения желатиновых капсул основан на одновременном образовании желатиновой оболочки и заполнении ее дозой лекарственного вещества (рис. 11.2.). Позволяет получать мягкие бесшовные желатиновые капсулы строго сферической формы.

|

|

Маслообразный препарат из резервуара (1) с автоматическим поддержанием температуры поступает в дозирующее устройство (3), откуда выталкивается одновременно с расплавленной желатиновой массой (2) в жиклерный узел (4), где происходит формирование капель. С помощью пульсатора (5) капли отрываются и поступают в охладитель (7), представляющий циркуляционную систему для формирования, охлаждения и перемещения капсул, которые в готовом виде поступают в сосуд, заполненный охлажденным (5-12°С) маслом оливковым или парафином жидким (8). |

Подача охлажденного масла к пульсатору и охладителю происходит с помощью системы насосов (6).

Затем капсулы охлаждают в холодильной камере при 5-10°С и относительной влажности 55-75 %. Время 2-24 ч.

Далее поступают на участок отжима капсул от остатков растительного масла, который оборудован унифицированной центрифугой.

Капсулы сушат в специальной камере. В процессе сушки капсул температура воздуха в помещении поддерживается в пределах 20-30 °С, относительная влажность может изменяться в пределах 40-90 %. Противень предварительно застилают пергаментной бумагой, предотвращающей прилипание капсул. Влажные капсулы на противнях во избежание склеивания размещают в один слой. В процессе сушки капсулы тщательно перемешивают каждый час. При правильном соблюдении режимов температуры и влажности капсулы высыхают за 24 ч. Высушенные капсулы с противней ссыпают в емкости и передают на участок промывки изопропиловым спиртом.

Капсулы промывают изопропиловым спиртом, поступающим в центр барабана центрифуги. Для предотвращения возгорания спирта в центрифугу подается азот. Затем капсулы поступают емкость, расположенную в вытяжном шкафу для окончательного испарения спирта.

Готовые капсулы взвешивают, герметично закрывают в емкости и передают на участок калибровки и просмотра.

Капсулы калибруют с помощью сит с отверстиями определенного диаметра (для отбраковки капсул с отклонениями от среднего веса).

Капсулы просматриваются на спец. столах с подсветкой. Они должны быть круглой формы, без подтеков, не иметь механических повреждений и пузырьков воздуха.

Далее они поступают на участок фасовки. Фасовка идет в блистеры или банки (стеклянные или полиэтиленовые) с крышками.

Достоинства:

высокая производительность (28-100 тыс./ч),

точностью дозирования лекарственного вещества (±3%),

гигиеничностью,

прочностью,

хороший внешний вид капсул,

Низкая стоимость (в 10 раз дешевле по сравнению с другими методами производства капсул)

низкий процент брака (от 0,8 до 3 %).

Недостатки связаны

с применением капсулируемых веществ с плотностью и вязкостью, близких к маслу. Поэтому капельный метод применяется главным образом для капсулирования жидких веществ: витаминов A, D, Е, раствора нитроглицерина и др.

низкий верхний предел дозирования (до 0,3 мл) (ведутся исследования позволяющие увеличить верхний предел дозирования до 0,75 мл).

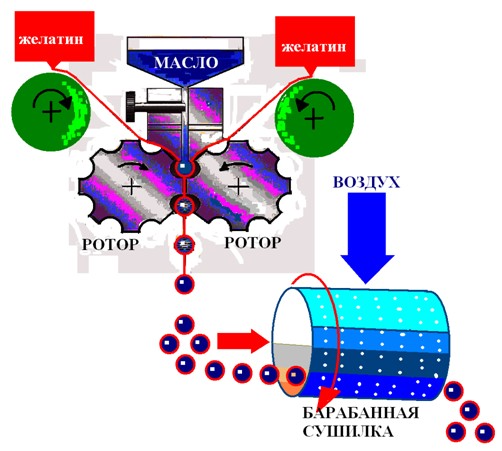

Метод прессования (метод штамповки или ротационно-матричный) является наиболее рациональным для получения мягких капсул в условиях промышленного производства.

Заключается в получении желатиновой ленты (фольги), из которой штампуют капсулы.

Достоинства:

высокая точность (±3 %)

большая производительность (от 3 до 76 тыс. капсул в час),

позволяет получать капсулы различной формы, широкого диапазона вместимости и с наполнителями различной консистенции (преимущественно жидкими и пастообразными).

|

|

Рис. 5.63. Машина для изготовления и наполнения мягких желатиновых капсул модели TS-SG10, состыкованная с барабанной сушилкой (компания Ki's Corporation

|

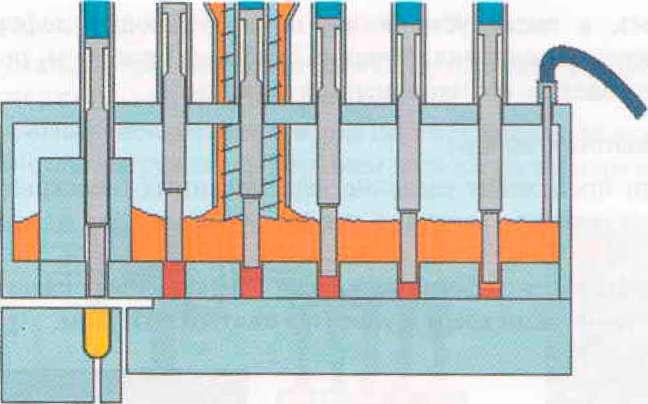

Автомат с получением капсул роторно-матричным методом (рис. 11.5).

Желатиновая

масса из термостата (1), имеющего

нагревательный элемент (3) с терморегулятором

и термометром (2), самотеком поступает

по двум обогреваемым шлангам (4) в правый

и левый распределительные бункеры (5) с

нагревательными элементами (6) и затворами

(7).

Желатиновая

масса из термостата (1), имеющего

нагревательный элемент (3) с терморегулятором

и термометром (2), самотеком поступает

по двум обогреваемым шлангам (4) в правый

и левый распределительные бункеры (5) с

нагревательными элементами (6) и затворами

(7). Режим

работы нагревательных элементов задается

на пульте управления.

Высота зазора для выливания массы на барабаны желатинизации (8) регулируется подъемом или опусканием зазора (7) и в зависимости от этого получают желатиновые ленты определенной толщины. Барабаны желатинизации (8) охлаждаются воздухом, поступающим от кондиционера (11). Температура и относительная влажность воздуха регулируются задающим устройством (12) и контролируются термометром (9), скорость движения — заслонкой (10).

Желатиновая масса выливается на охлажденный вращающийся барабан, застывает на нем в виде ленты, которая поступает на узел (13) для нанесения на обе ее стороны парафина жидкого (для лучшего скольжения). Каландровыми валками (21) желатиновые ленты протягиваются между инъекционным сегментом (17) и двумя вращающимися навстречу друг другу штамповочными валками (14). Инъекционный сегмент (17) имеет нагревательные элементы (18), режим работы которых задается на пульте управления. На цилиндрических штамповочных валках (14) помещены матрицы (15) с выступом (16).

При прохождении между нагретым инъекционным сегментом (17) и валками (14) ленты нагреваются. При подаче лекарственного вещества из питательного бункера (19) с помощью дозаторного насоса (20) ленты вдавливаются в матрицы (15), одновременно под давлением выступов (16) получают половинки капсулы, которые склеиваются между собой горизонтальным швом. Форма капсулы определяется конфигурацией матрицы (15).

Капсулы промывают изопропиловым спиртом и сушат сначала в барабанной сушилке при температуре 24 °С и относительной влажности 20-35 %, а затем в тоннельной сушилке в течение 12-18 ч до содержание влаги не более 10 %.

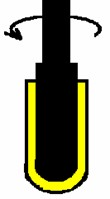

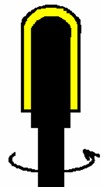

Метод «погружения» состоит в том, что в термостатируемую емкость с подготовленной желатиновой массой погружают металлические формы-штифты (оливы), укрепленные на раме. Вращаясь вокруг своей оси, рамы поднимаются и проходят несколько стадий сушки:

‑ сначала при температуре воздуха 26-27 С и относительной влажности 45-50 %,

‑ затем при температуре 18 °С и относительной влажности 70-75%.

|

|

холодный воздух

Р-р желатина |

Затем рамы попарно (одна с донышками, другая с крышечками) подаются в автоматический узел, где оболочки капсулы подрезаются ротационным ножом, снимаются механическими лапками и подаются в соединительный блок, где происходит комплектование капсул.

Формы-штифты очищаются, смазываются растительными или минеральными маслами, цикл повторяется, продолжительность его составляет 45-47 мин.

Полученные пустые капсулы с крышечками наполняются лекарственными и вспомогательными веществами на специальных автоматах или поступают в аптеки пустыми, а там заполняются нужными веществами.

При получении мягких капсул желатиновую оболочку охлаждают, снимают с форм, наполняют масляными растворами или суспензиями лекарственных веществ и запаивают. Метод применяется в лабораторных условиях, т.к. низкопроизводителен и трудоемок.

Наполнение твердых желатиновых капсул

Кроме активного вещества, в состав массы для наполнения капсул (с целью придания ей необходимых технологических характеристик, а также задания, при необходимости, биофармацевтических свойств) вводятся вспомогательные ингредиенты, которые должны быть биологически индифферентными, а именно:

Наполнители, или разбавители, — вещества, придающие массе для наполнения капсул необходимый оптимальный объем.

применяются сахар молочный, микрокристаллическая целлюлоза (МКЦ), кальция фосфат двухосновный и другие вещества, которые позволяют регулировать объемную плотность и придавать наполнителю необходимую сыпучесть.

МКЦ, кроме того, позволяет замедлить процесс всасывания, что важно для пролонгированного действия препарата.

Скользящие вещества — вещества, придающие массе для наполнения капсул необходимую сыпучесть.

используются стеарат кальция или магния, стеариновая кислота, тальк в количестве 0,5-2,0 %. (Например, введение 0,1-0,3 % аэросила или магния стеарата с 0,5-1,0 % талька может быть достаточным).

Дезинтегранты — вещества, способствующие деагрегации инкапсулированной порошковой массы.

Установлено, что утрамбованные порошки в капсулах распадаются в 2 раза дольше, чем свободно заполненные, но разница становится незначительной при введении дезинтегрантов.

применяют аэросил (коллоидная двуокись кремния), тальк, карбонат кальция.

Тиксотропы — вещества, которые придают необходимую сыпучесть наполнителям: уменьшают вязкость пастообразных масс при допустимом нагревании (этиловый спирт) либо увеличивают вязкость легкотекучих масс для наполнения капсул (полиэтиленгликоль, воск, соевый лецитин и др.).

В качестве вспомогательных веществ могут вводиться и другие добавки при необходимости.

Для наполнения твердых разъемных желатиновых |капсул используют автоматы различных фирм, отличающиеся производительностью (от 20 до 150 тыс./ч) и точностью дозирования 2-5%.

В автоматах MG-2 (Италия) закрытые капсулы засыпают в бункер, из которого они поступают в блок питания и ориентации, имеющий 20 питательных трубок, расположенных по окружности. Ориентированные капсулы (донышко вниз, крышечка вверх) передаются в блок наполнителя, где они с помощью вакуума открываются, наполняются лекарственным веществом, закрываются и заклеиваются, а затем передаются для очистки снаружи от лекарственных веществ и полировки. Схема наполнения капсул представлена на рис. 11.6.

В

зависимости от текучести и зернистости

фасуемого лекарственного вещества

автоматы строятся со шнековыми,

тарелочными, поршневыми, вакуумными

или вибрационными дозаторами.

В

зависимости от текучести и зернистости

фасуемого лекарственного вещества

автоматы строятся со шнековыми,

тарелочными, поршневыми, вакуумными

или вибрационными дозаторами.

Наиболее распространенным методом наполнения капсул является дисковый метод дозирования, который состоит в том, что порошок загружается на диск, в котором находятся шесть групп отверстий (рис. 4.142).

Наполнитель, распределенный через эти отверстия, прессуется пятью отдельно отрегулированными уплотняющими устройствами (станциями). Шестая станция служит для перемещения утрамбованного порошка в корпус капсулы. Принцип работы таких машин представлен на рис.

|

Рис. 4.142. Схема дискового метода дозирования

|

Поршни прессуют порошок с высокой точностью дозирования. Уплотненный порошок передается в тело капсулы на стадии передачи порошка. Дисковый метод позволяет корректировать дозировку, если порошок имеет плохую сыпучесть и тенденцию к формированию комков. Масса наполнителя может регулироваться изменением давления, а также повышением или понижением уровня наполнителя. Это позволяет наполнять капсулы минимальными дозами препаратов. |

|

|

Рис.1. Оборудование для проведения процесса наполнения твердых желатиновых капсул.

|

Для наполнения капсул пеллетами или микрокапсулами могут применяться устройства, производящие наполнение

методами набивания,

поштучного наполнения,

с использованием двойной заслонки,

с использованием поршня,

дозировочных цилиндров,

с использованием дозировочной трубки.

Наполнение капсул таблетками или драже (или их комбинациями) осуществляется с использованием заслонки.

В случае если твердые желатиновые капсулы необходимо заполнить жидкостями или пастообразными наполнителями, применяются специальные насосы.

Покрытие капсул оболочками

В связи с расширением ассортимента лекарственных веществ, выпускаемых в капсулах, нередко встает вопрос о покрытии их специальными оболочками с целью

локализации действия в кишечнике,

защиты от кислой среды желудочного сока,

предохранения слизистой желудка от раздражения.

Имеется несколько способов получения капсул, растворимых в кишечнике:

химическая модификация желатина для изготовления капсул (например, обработка формальдегидом);

покрытие готовой желатиновой оболочки дополнительной с заданными свойствами (ацетилфталилцеллюлозой);

введение в желатиновую оболочку веществ, устойчивых к желудочному соку (5-10 % щелочной соли ацетилфталилцеллюлозы).

Нередко используют пленочные покрытия для герметичности, влагоустойчивости, придания хорошего внешнего вида. С этой целью применяют ацетилированные моноглицериды, поливинилацетат, кислоту стеариновую и др.

Контроль качества капсул

При оценке качества капсул определяют

Олива

Олива