- •Логическая функция работоспособности рассматриваемой системы, представляющая 10 кратчайших путей ее успешного функционирования

- •Многочлен вероятностной функции безопасности системы, который включает в себя 18 одночленов

- •Вероятностные характеристики безопасности отгонной части колонны к-7м, вычисленные с учетом заданных параметров восстановления элементов (см. Табл.1) составили:

- •Заключение

ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ «ПК АСМ СЗМА» ДЛЯ ВЕРОЯТНОСТНОГО АНАЛИЗА НАДЕЖНОСТИ И БЕЗОПАСНОСТИ СТРУКТУРНО-СЛОЖНЫХ СИСТЕМ

Пример 1.

Анализ разработанного дерева отказов

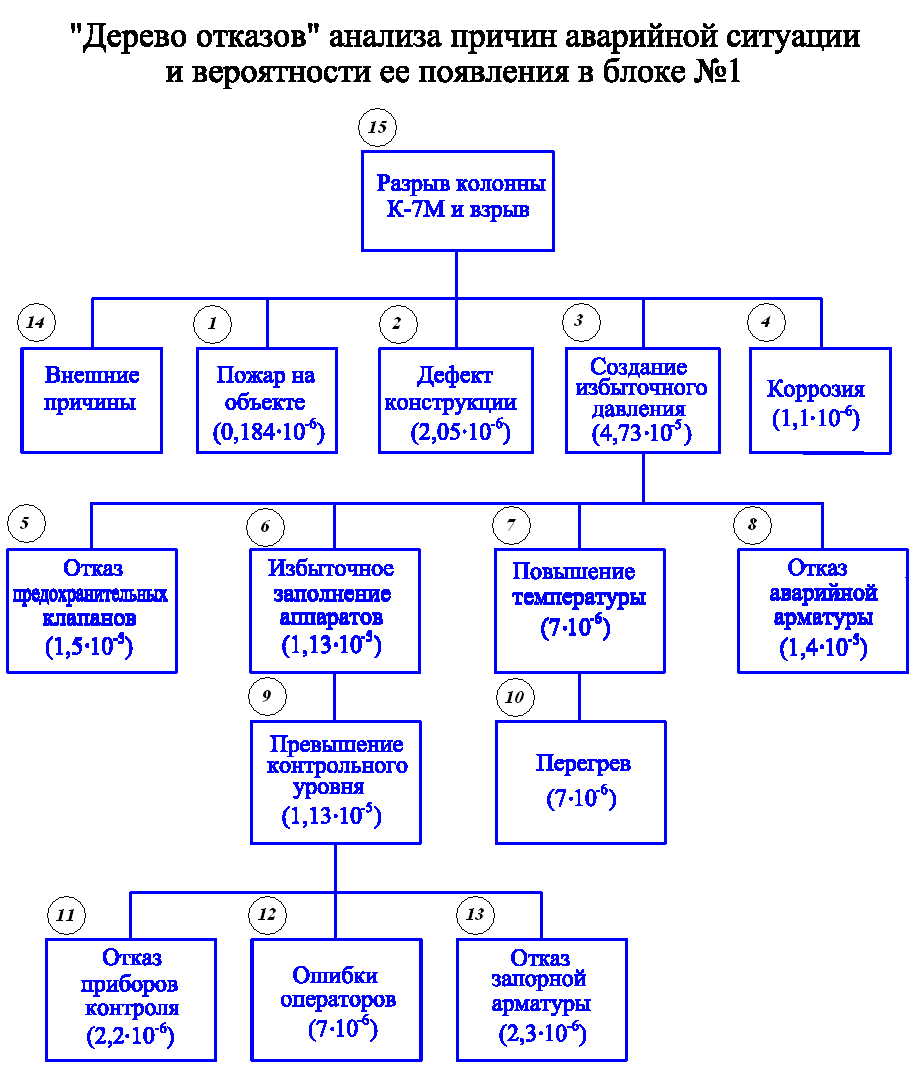

На рис.1 изображено дерево отказов, разработанное в Вашей организации.

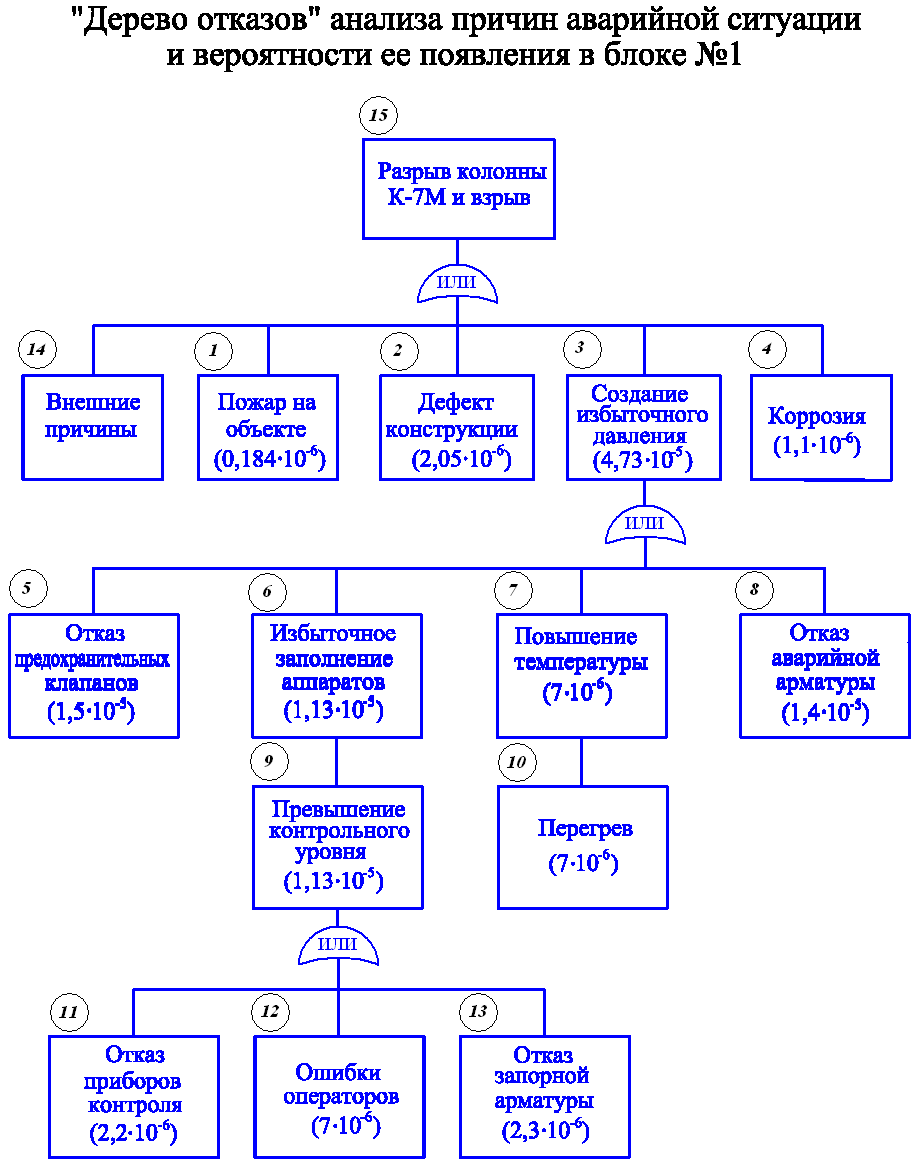

Рис.1. Исходное дерево отказов системы Рис.2. ДО с логическими операторами

Для удобства дальнейшего обсуждения все события, приведенные в дереве отказов (ДО) на рис.1, пронумерованы. Выполненный нами анализ исходного ДО позволил сделать следующие заключения.

-

На исходном рис.1 отсутствуют обозначения логических операторов связи параллельных компонент схемы, традиционно используемые в аппаратах ДО. Мы полагаем, что в Вашей схеме все эти связи имеют логику "ИЛИ", что позволило ее преобразовать к виду, изображенному на рис.2.

-

Анализ исходной схемы и параметров элементов, указанные на рис.1, позволил нам предположить, что события 3, 6, 7, 9 и 15 не являются базовыми, т.е. не представляют отдельных элементов исследуемой системы. Это подтвердили и контрольные расчеты соответствующих фрагментов схемы. Скорее всего, это выходные, функциональные события, характеризующие последствия отказов отдельных и групп элементов системы. Поэтому из ДО указанные события могут быть исключены.

-

Событие 14 "Внешние причины" также не является в заданной исходной схеме базовым и, вероятнее всего, должно представляется некоторым отдельным, самостоятельным ДО. Однако структура и параметры его на рис.1 не указаны. Поэтому на данном уровне анализа системы событие 14 из исходного ДО также может быть исключено.

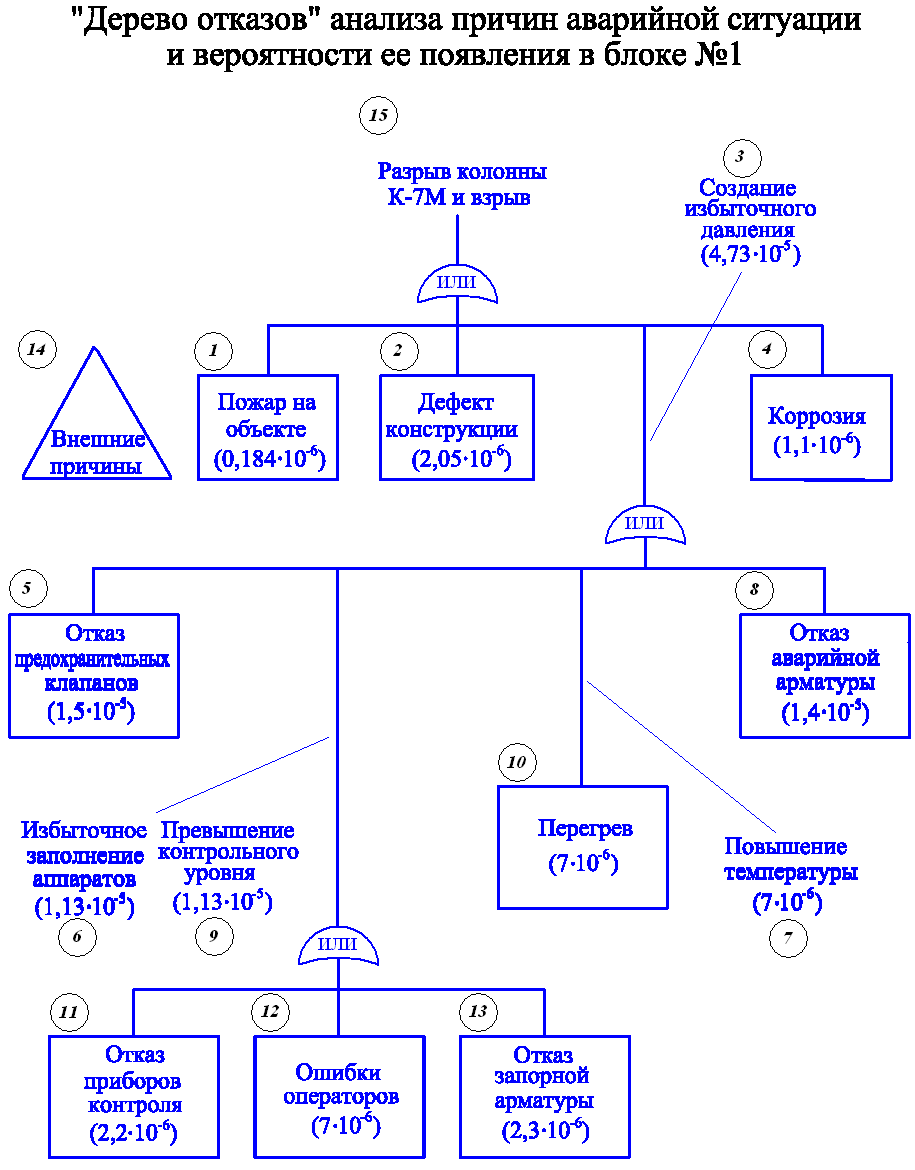

П реобразованное

с учетом сказанного ДО исследуемой

системы изображено на рис.3.

реобразованное

с учетом сказанного ДО исследуемой

системы изображено на рис.3.

Рис.3. Преобразованное ДО системы Рис.4. СФЦ дерева отказов системы

Преобразованная схема ДО Вашего примера полностью готова для автоматизированного моделирования и расчета вероятностных характеристик исследуемой системы с помощью ПК АСМ СЗМА. Для этого выполняются следующие действия.

-

На основе схемы ДО разрабатывается соответствующая схема функциональной целостности (см. ранее переданные Вам материалы). На рис.4 изображена схема функциональной целостности (СФЦ) преобразованного ДО, приведенного на рис.3. В СФЦ исходные, базовые события БЕЗОТКАЗНОЙ РАБОТЫ элементов системы обозначены функциональными вершинами с соответствующими номерами. Им сопоставляются те же интенсивности отказов, которые указаны на рис.3. С помощью ИНВЕРСНЫХ выходных дуг обозначены события ОТКАЗА соответствующих элементов. С помощью стрелок обозначены логические связи "ИЛИ", соответствующие операторам "ИЛИ" исходной схемы ДО. С помощью фиктивных вершин в СФЦ обозначены логические условия реализации различных выходных функций системы. Логическое условие

реализуемое на выходе фиктивной вершины

15 определяет "Разрыв колонны К-7М и

взрыв". Не трудно видеть, СФЦ на рис.4

является прямым подобием исходной

схемы ДО, изображенным на рис.3.

Используются только другие графические

обозначения, а принципы разработки те

же самые, что и при построении ДО.

реализуемое на выходе фиктивной вершины

15 определяет "Разрыв колонны К-7М и

взрыв". Не трудно видеть, СФЦ на рис.4

является прямым подобием исходной

схемы ДО, изображенным на рис.3.

Используются только другие графические

обозначения, а принципы разработки те

же самые, что и при построении ДО. -

Разработанная СФЦ, интенсивности отказов элементов и критерий аварии

исследуемой системы вводятся в ПК АСМ

СЗМА. Для ввода СФЦ используется

специальный графический редактор.

Параметры надежности базовых событий

заносятся в таблицу исходных данных.

Заданный логический критерий

исследуемой системы вводятся в ПК АСМ

СЗМА. Для ввода СФЦ используется

специальный графический редактор.

Параметры надежности базовых событий

заносятся в таблицу исходных данных.

Заданный логический критерий

записывается в соответствующее поле

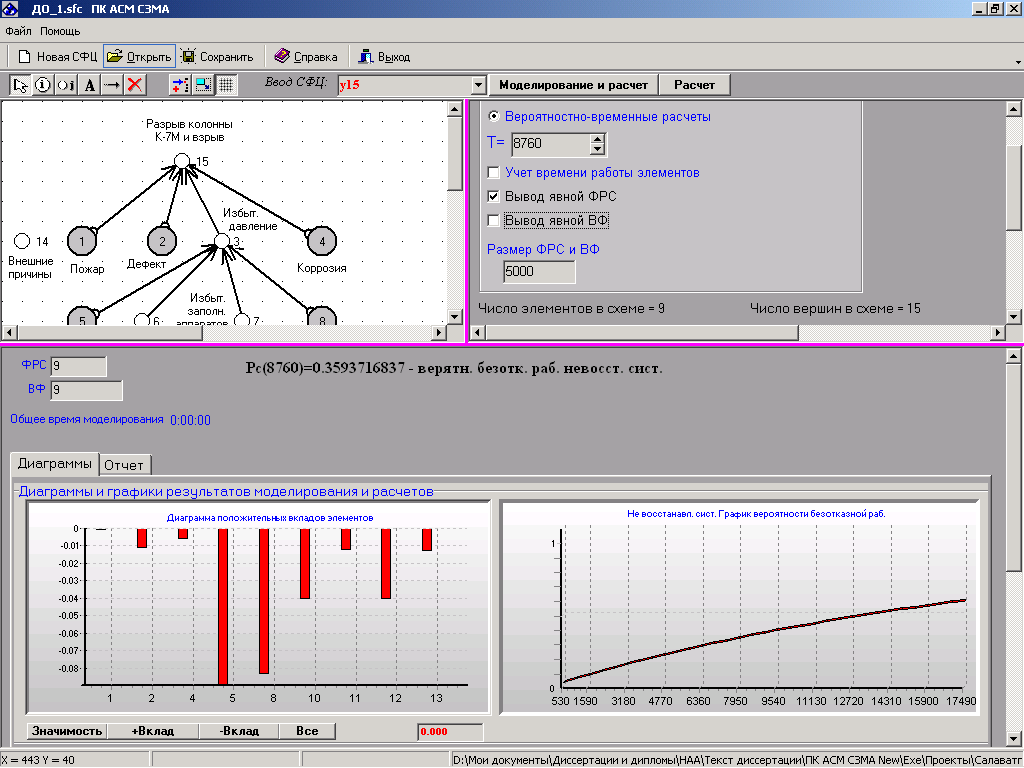

панели управления. На рис.5 изображено

основное рабочее окно интерфейса

пользователя ПК АСМ СЗМА с введенными

исходными данными рассматриваемого

примера.

записывается в соответствующее поле

панели управления. На рис.5 изображено

основное рабочее окно интерфейса

пользователя ПК АСМ СЗМА с введенными

исходными данными рассматриваемого

примера.

![]()

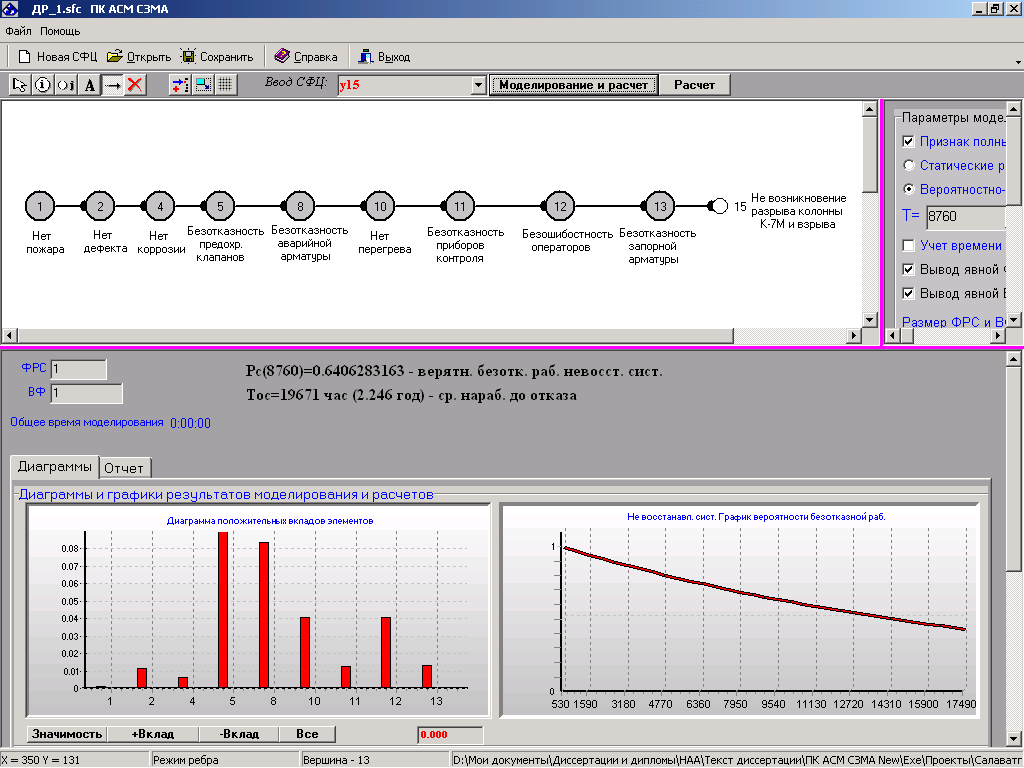

Рис.5. Интерфейс пользователя ПК АСМ СЗМА

-

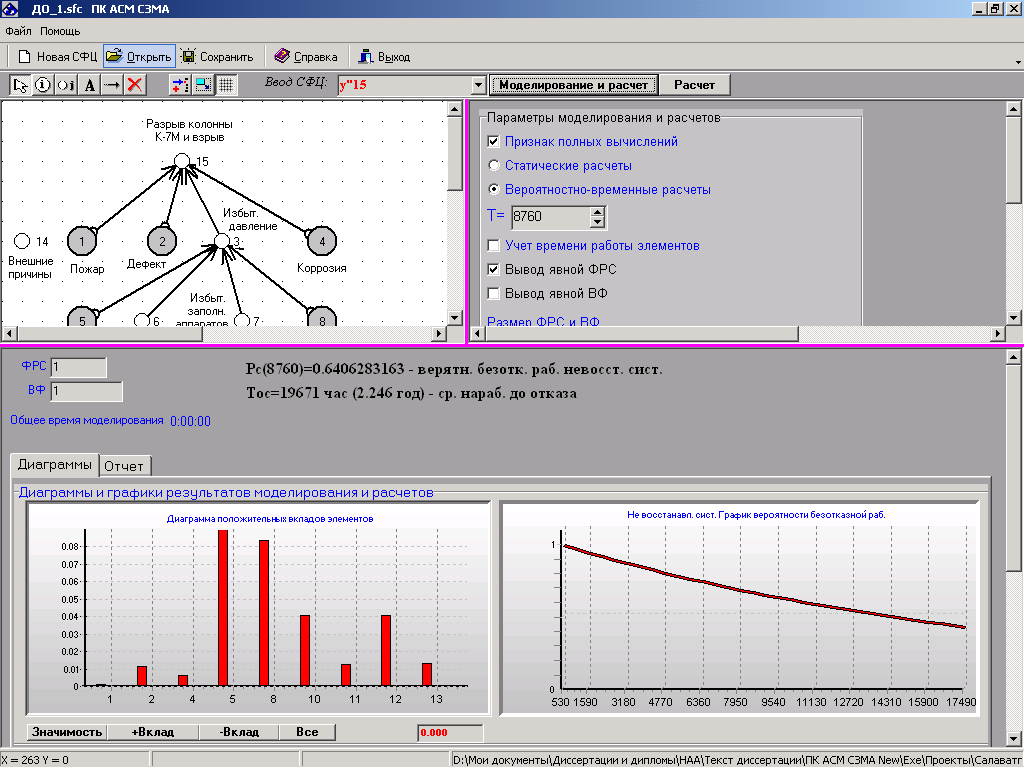

Включается режим "Моделирование и расчеты" и ПК АСМ СЗМА осуществляет автоматическое построение логических и вероятностных моделей заданного режима функционирования системы и расчет соответствующих вероятностных показателей надежности или безопасности системы. На рис.6 приведены результаты решения на ПК АСМ СЗМА рассматриваемого примера.

Рис.6. Расчет вероятности аварии на основе ДО с помощью ПК АСМ СЗМА

В результате моделирования данной системы с помощью ПК АСМ СЗМА получены следующие результаты:

-

О

Yc =

x"4

x"13

x"12

x"11

x"8

x"10

x"5

x"2

x"1

пределено девять минимальных сечений отказа данной системы

(1)

Здесь

![]() обозначает отказ элемента, имеющего

номер

обозначает отказ элемента, имеющего

номер

![]() .

Каждая строка в записи (1) минимальный

набор (комбинацию, конъюнкцию) отказавших

элементов, который к отказу всей системы.

В рассматриваемом примере к разрыву

колонны К-7М и взрыву приводит любой

одиночный отказ элементов 4, 13, 12, 11, 8,

10, 5, 2 и 1. Это точно соответствует структуре

разработанного дерева отказов,

изображенного на рис.3 и рис.4.

.

Каждая строка в записи (1) минимальный

набор (комбинацию, конъюнкцию) отказавших

элементов, который к отказу всей системы.

В рассматриваемом примере к разрыву

колонны К-7М и взрыву приводит любой

одиночный отказ элементов 4, 13, 12, 11, 8,

10, 5, 2 и 1. Это точно соответствует структуре

разработанного дерева отказов,

изображенного на рис.3 и рис.4.

-

Определен многочлен вероятностной функции, необходимый для выполнения расчетов вероятностных характеристик исследуемой системы

Pc

= Q4

+ +

P4 Q13 + +

P4 Q12 P13 + +

P4 Q11 P12 P13 + +

P4 Q8 P11 P12 P13 + +

P4 P8 Q10 P11 P12 P13 + +

P4 Q5 P8 P10 P11 P12 P13 + +

Q2 P4 P5 P8 P10 P11 P12 P13 + +

Q1 P2 P4 P5 P8 P10 P11 P12 P13

(2)

-

Выполнены расчеты вероятности аварии для заданных на рис.1 интенсивностей отказов элементов и наработки системы равной 8760 час. (этот параметр не был указан в Ваших материалах, и мы его задали сами)

![]() (3)

(3)

-

Вычислены показатели значимостей и вкладов параметров надежности каждого отдельного базового события дерева отказов в вероятность аварии рассматриваемой системы. Диаграмма положительных вкладов изображена на рис.6. Из диаграммы следует, что увеличение безотказности элементов 5 и 8 (предохранительных клапанов и аварийной арматуры) в наибольшей степени, по сравнению с другими элементами, позволяет уменьшить вероятность аварии.

Мы, конечно, не знаем, на сколько правильно и полно разработанное дерево отказов представляет безопасность исследуемой системы. Это могут определить только специалисты данной предметной области, т.е. только ВЫ! Мы привели здесь решение уже поставленной задачи с помощью ПК АСМ СЗМА и можем с большой степенью уверенности гарантировать, что в рамках разработанного сценария аварии и указанных параметров элементов ПК АСМ СЗМА строит корректные математические модели и делает правильные расчеты. За этим мы очень внимательно следим, постоянно себя проверяем, сравниваем свои результаты с самыми последними зарубежными технологиями и программными комплексами. И если обнаруживаются ошибки, то сразу их исправляем. Например решая эту задача одну такую ошибку мы уже нашли и исправили. Спасибо Вам.

Теперь о том важном вопросе, с которым Вы обратились – есть ли у нас программа, которая сама строит деревья отказов. Вопрос совсем не праздный. Не только ВЫ мучаетесь с этими деревьями. Например, весь "Атомпроект" многие годы применяет технологию деревьев отказов. Целые специализированные отделы разрабатывают эти деревья отказов и просчитывают их с помощью закупленного в Швеции программного комплекса "Risk Spectrum". Но сами деревья строят вручную, опираясь на глубокие знания проектируемых систем.

Можно ли в принципе автоматизировать процесс построения дерева отказов? Да, можно, но только при одном обязательном условии. Решаемую задачу все равно должен поставить профессиональный специалист данной предметной области. Никто за него эту творческую работу сделать не может. Но если удастся полно и правильно поставить задачу средствами более простой и удобной для человека технологии, то реальной становится автоматизация преобразования этой более простой и удобной формы в трудное дерево отказов. Другого пути просто нет.

В идеале было бы так - в машину вводится принципиальная или технологическая схему системы и пусть она сама строит соответствующее дерево отказов. Но такого не будет никогда, поскольку у принципиальных и технологических схем иное предназначение. Они иллюстрируют то, как система реализует свои функции назначение, как она должна работать, чтобы производить продукцию, и т.д. и т.п. Свойства безотказности или отказа, безопасности или аварии представляются этими схемами неявно. Эту информацию из принципиальных и технологических схем необходимо сначала выделить в явном виде, а затем формализовать с помощью, например, дерева отказа, или какого либо другого средства формализации, желательно более удобного и простого.

Таким более удобным, в некоторых случаях, чем дерево отказов средством описания системы являются структурные модели безотказности (работоспособности) и безаварийности (не возникновения аварии) исследуемой системы. Это положение основывается на том объективном обстоятельстве, что профессиональные специалисты, разрабатывающие или эксплуатирующие систему, как правило, лучше знают условия правильной, безотказной и безаварийной работы системы, и хуже знают условия возникновения ее отказов или аварий. Если это так, то бывает, что легче построить структурную модель не отказа системы, а ее безотказности, работоспособности или не возникновения аварии. Эти модели противоположны дереву отказа системы. Однако их использование позволяет получить те же результаты, что и на основе анализа дерева отказов. Для этого необходимо только, чтобы программный комплекс мог на основе любой структурной схемы автоматически строить как прямые, так и обратные, противоположные модели системы, и рассчитывать соответствующие показатели. ПК АСМ СЗМА как раз и обладает такими возможностями. Рассмотрим это на нашем примере.

-

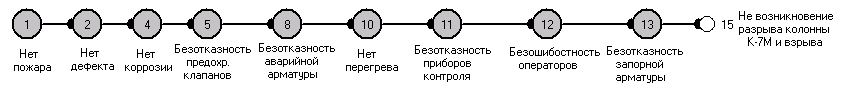

На основе того же ДО (см. рис.3 и рис.4) и тех же значениях вероятностных параметров элементов (см. рис.1, рис.2 и рис.3) выполним на ПК АСМ СЗМА моделирование и расчет характеристик безопасности этой системы, задав только противоположный критерий не возникновения аварии

.

Результаты решения этой задачи приведены

на рис.7.

.

Результаты решения этой задачи приведены

на рис.7.

Рис.7. Расчет вероятности безопасности на основе ДО с помощью ПК АСМ СЗМА

В результате моделирования безопасности данной системы с помощью ПК АСМ СЗМА на основе ДО получены следующие результаты:

-

Определен один путь успешного функционирования системы

Yc

= x4

x13

x12

x11

x8

x10

x5

x2

x1

(4)

Здесь

![]() обозначает безотказность элемента,

имеющего номер

обозначает безотказность элемента,

имеющего номер

![]() .

В строке (4) (логической конъюнкции)

указана группа элементов системы,

совместная безотказная работа которых,

в течение всего период заданного времени

наработки 8760 час., обеспечивает не

возникновение аварии (не возникновения

разрыва колонны К-7М и взрыва).

.

В строке (4) (логической конъюнкции)

указана группа элементов системы,

совместная безотказная работа которых,

в течение всего период заданного времени

наработки 8760 час., обеспечивает не

возникновение аварии (не возникновения

разрыва колонны К-7М и взрыва).

-

Определен многочлен вероятностной функции, необходимый для выполнения расчетов вероятности на возникновения аварии

Pc

= p1

p2 p4 p5 p8 p10 p11 p12 p13

(5)

-

Выполнены расчеты вероятности безопасности (не возникнгвения аварии) для заданных интенсивностей отказов элементов и наработки системы равной 8760 час. (напоминаем, что этот параметр не был указан в Ваших материалах, и мы его задали сами)

![]() (6)

(6)

-

Вычислена средняя наработка системы до возникновения аварии

![]() (7)

(7)

-

Вычислены показатели значимостей и вкладов параметров надежности каждого отдельного базового события дерева отказов в вероятность не возникновения аварии рассматриваемой системы. Диаграмма положительных вкладов изображена на рис.6. Из диаграммы следует, что увеличение безотказности элементов 5 и 8 (предохранительных клапанов и аварийной арматуры) в наибольшей степени, по сравнению с другими элементами, позволяет увеличит безопасность системы в целом.

Полученные

результаты полностью согласуются с

предыдущим решение данной задачи (1) –

(3), выполненным на основе дерева отказов

по критерию возникновения аварии

![]() .

Так, в частности, вероятность аварии

точно равна

.

Так, в частности, вероятность аварии

точно равна

![]()

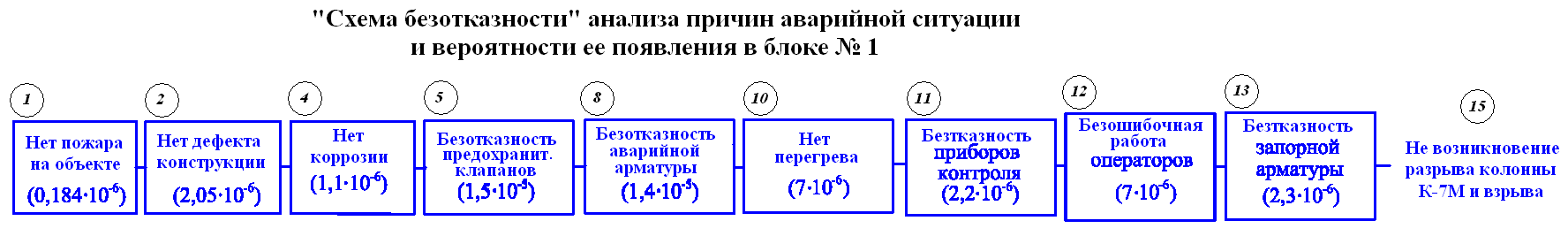

Теперь мы можем по другому взглянуть на проблему постановки задачи, т.е. построение исходной структурно модели системы. В рассматриваемом примере (спасибо, что он не очень сложный) вместо исходного ДО (см. рис.1, рис.2 и рис.3) можно было бы построит схему не возникновения аварии. В данном случае ее построение может основываться на нашем знании того, что авария не произойдет если за рассматриваемый период времени работы не произойдет ни одного отказа тех событий, которые приведены в ДО. Структурно это может представлено простым последовательным соединением событий безотказной работы всех элементов рассматриваемой системы. Такая схема изображена на рис.8.

Рис.8. Исходная схема безопасности системы

Для выполнения анализа причин аварийной ситуации и вычисления вероятности ее возникновения с помощью ПК АСМ СЗМА исходная схема безопасности, изображена на рис.8, представляется в СФЦ, приведенной на рис.9.

Рис.9. СФЦ схемы безопасности системы

Следует отметить, что собственные параметры отдельных событий для схемы безопасности не пересчитываются, т.е. остаются прежними (см. рис.1 и рис.8).

Теперь решим нашу

задачу с помощью ПК АСМ СЗМА. Для этого

вводим СФЦ, изображенную на рис.9, и

параметры элементов в ПК АСМ СЗМА.

Задаем логический критерий

![]() (теперь это условие разрыва колонны К-7

и врыва!) и вклчам сеанс моделирования

и расчетов. Полученные результаты

приведены на рис.10.

(теперь это условие разрыва колонны К-7

и врыва!) и вклчам сеанс моделирования

и расчетов. Полученные результаты

приведены на рис.10.

Рис.10. Расчет вероятности аварии на основе схемы безопасности

с помощью ПК АСМ СЗМА

Как видим, абсолютно все результаты совпали с решением, которое было получено с помощью дерева отказов (см. рис.6).

Если изменить

только один логический критерий на

противоположный

![]() (теперь это условие безопасности, т.е.

не разрыва колонны К-7 и не возникновения

врыва!) то получаем:

(теперь это условие безопасности, т.е.

не разрыва колонны К-7 и не возникновения

врыва!) то получаем:

Рис.10. Расчет вероятности не возникновения аварии на основе схемы безопасности

с помощью ПК АСМ СЗМА

Эти результаты полностью совпали с соответствующим решением, полученным на основе дерева отказов (см. рис.7).

Обобщая сказанное можно заключить, что технология, реализованная в ПК АСМ позволяет выполнять анализа надежности и безопасности структурно сложных систем, используя два подхода к постанове задач:

-

Прямой подход, когда на основе знания технологической схемы и особенностей работы исследуемой системы разрабатывается СФЦ ее работоспособности безотказности или безопасности (безаварийности);

-

Обратный подход, когда на основе знания технологической схемы и особенностей работы исследуемой системы разрабатывается СФЦ ее неработоспособности, отказа или аварии (это эквивалентно дереву отказов).

Какой из этих подходов использовать на практике решает пользователь ПК АСМ СЗМА, исходя из своего опыта, навыков или пристрастий. При правильном построении той или дугой схемы результаты, результаты анализа совпадают полностью.

Однако во многих случаях, прямой подход более прост и удобен (об аргументах мы уже упоминали выше). Добавим только, что на основе прямой СФЦ работоспособности системы, выполнив на ПК АСМ СЗМА противоположное моделирование ее неработоспособности, мы автоматически получаем все минимальные сечения отказов системы, которые представляются в дереве отказов. Так например, логическая модель автоматически полученная в ходе решения, результаты которого изображены на рис.10, составляет

Yc

=

x"4

x"2

x"4

x"5

x"8

x"10

x"11

x"12 x"13

(8)

Как видим сечения отказов (8) точно совпали с сечениями отказов (1). Они точно представляют исходное дерево отказов системы, которое при обратном подходе пользователь должен разработать ВРУЧНУЮ! Именно в этом смысле мы говорили о возможности с помощью ПК АСМ СЗМА автоматически строить деревья отказов. Фактически, при обратном подходе приходится на основе знаний того, как работает система, мысленно и безошибочное проинверсировать эти знания, и тогда будет построено правильное дерево отказов. С увеличением числа элементов системы сделать это безошибочно становится все труднее. Вот тогда прямой подход может стать более удобным и эффективным.

Попробуем проиллюстрировать сказанное вторым примером.

Пример 2.

Анализ влияния оборудования отгонной части на безопасность

колонны К-7М по давлению

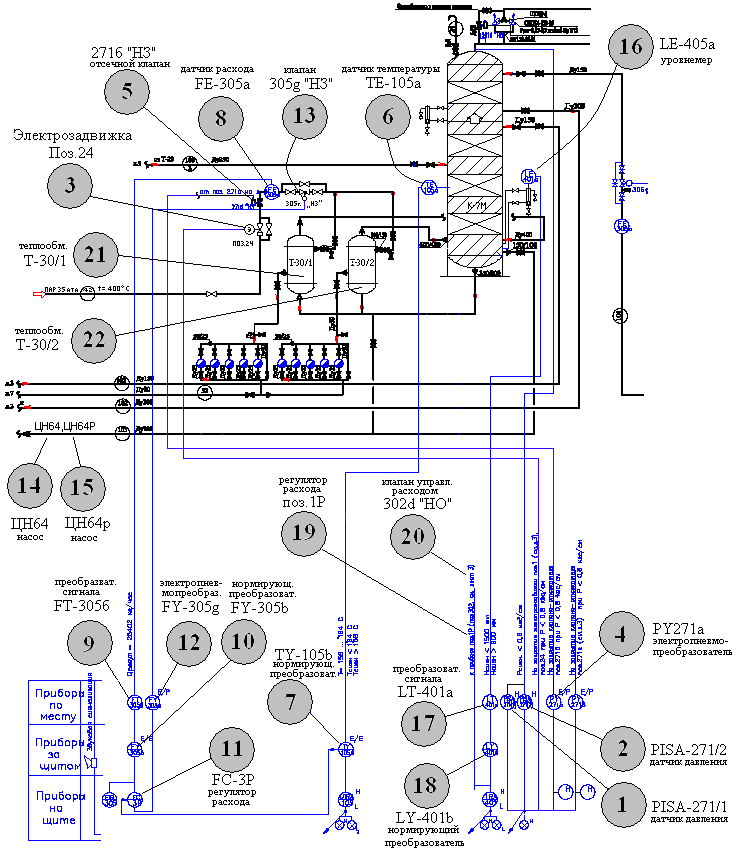

На рис.2 изображен фрагмент технологической схемы установки, представляющий отгонную часть колонны К-7м

Рис.12. Технологическая схема отгонной части колонны К-7М

На этой схеме кружками с номерами 1-21 обозначены события безотказной работы элементов, которые, по мнению пользователя:

-

Не являются абсолютно надежными (т.е. могут отказывать);

-

Отдельные или групповые отказы этих элементов отгонной части существенно влияют на безопасность колонны К-7М и могут привести к ее аварии;

-

Количество элементов (уровень детализации процесса) с достаточной точностью определяет безопасность рассматриваемого объекта в целом.

События, выделенные на рис.12, представляют безотказную работу следующих объектов (элементов) отгонной части колонны К-7М.

Таблица 1. Состав элементов СФЦ

|

№ |

Обозначение |

Наименование |

ТОi [год] |

ТВi [час] |

|

1 |

PISA-271/1 |

Датчики давления верха К-7М. При составлении СФЦ мы предполагали, что это электроконтактные приборы и для срабатывания систем защиты и сигнализации по этому параметру достаточно замыкания контакта одного из датчиков. |

63.4 |

0.5 |

|

2 |

PISA-271/2 |

63.4 |

0.5 |

|

|

3 |

Поз.24 |

Электрозадвижка на линии подачи греющего пара в теплообменники Т-30/1 и Т-30/2(закрытие при срабатывании п.1 или п.2). |

49.42 |

10 |

|

4 |

PY271a |

электропневмопреобразователь (съем давления воздуха с отсечного клапана 271б "НЗ" при срабатывании п.1 или п.2). |

112 |

10 |

|

5 |

271б "НЗ" |

Отсечной клапан на линии подачи греющего пара в теплообменники Т-30/1 и Т-30/2. |

190 |

10 |

|

6 |

TE-105a |

Датчик температуры (вероятно термопара на контрольной тарелке отгонной части колонны К-7М). |

5.7 |

0.5 |

|

7 |

TY-105б |

Нормирующий преобразователь датчика TE-105a |

96 |

0.5 |

|

8 |

FE-305a |

Датчик расхода (вероятно диафрагма) греющего пара в теплообменники Т-30/1 и Т-30/2. |

10 |

10 |

|

9 |

FT-305б |

Преобразователь сигнала от FE-305a с дистанционной передачей данных (вероятно дифманометр). |

77 |

0.5 |

|

10 |

FY-305б |

Нормирующий преобразователь (возможно искробезопасный барьер с двумя выходными сигналами). |

178 |

0.5 |

|

11 |

FC-3P |

Регулятор расхода F-305 греющего пара в теплообменники Т-30/1 и Т-30/2 c коррекцией по температуре Т-105 |

190 |

10 |

|

12 |

FY-305г |

Электропневмопреобразователь (вероятно позиционер) управляющий клапаном 305г "НЗ". |

112 |

10 |

|

13 |

305г "НЗ" |

Клапан управление подачей греющего пара в теплообменники Т-30/1 и Т-30/2. |

190 |

10 |

|

14 |

ЦН64 |

Насосы откачки кубового остатка из К-7М (насосы и клапан управления откачкой на технологической схеме обвязки К-7М не представлены, но нам представляется логичным и необходимым их включение в расчет безопасности). |

11.42 |

24 |

|

15 |

ЦН64р |

11.42 |

24 |

|

|

16 |

LE-401а |

Уровнемер куба колонны К-7М. |

100 |

10 |

|

17 |

LT-401a |

Преобразователь сигнала от LE-401а с дистанционной передачей данных |

100 |

10 |

|

18 |

LY-401б |

Нормирующий преобразователь (возможно искробезопасный барьер с двумя выходными сигналами) |

178 |

0.5 |

|

19 |

поз. 1Р |

Регулятор расхода кубового остатка колонны К-7М с коррекцией по уровню. |

190 |

10 |

|

20 |

302д "НО" |

Клапан управления расходом кубового остатка. |

190 |

10 |

|

21 |

Т-30/1 |

Теплообменники подогрева кубовой жидкости К-7м паром 35 ати. |

20 |

24 |

|

22 |

Т-30/2 |

20 |

24 |

При выделении состава элементов и составлении СФЦ безопасности анализировались условия не возникновения аварии в зависимости только от работы приборов КИП и А и вторичного технологического оборудования отгонной части колонны К-7М.

Причем:

-

для насосов ЦН64 и ЦН64Р не рассматриваются причины останова, а важен лишь сам его факт, так как в приведенной схеме отсутствует обвязка данных насосов;

-

для теплообменников Т-30/1 и Т-30/2 за аварийный отказ принимаем прорыв пара 35 ати. в межтрубное пространство;

-

пункты 16-20 сами по себе при отказе не обязательно приводят к аварии, но способны вызвать аварийную ситуацию в сочетании с другими параметрами (например изменение расхода питания колонны К-7м), и поскольку данные параметры не анализируются, то мы посчитали целесообразным принять данные пункты, характеризующие управление уровнем куба, как критические.

В качестве критерия построения СФЦ безопасности (не возникновения аварии) взяты условия обеспечения регламентных значений параметров давления и температуры.

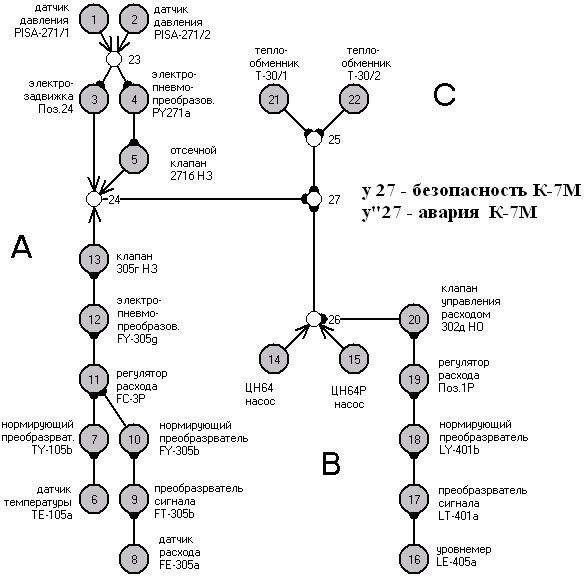

На рис.13 приведена укрупненная структура безопасности рассматриваемой системы, разработанная на основе технологической схемы, изображенной на рис.12.

Рис.13. Укрупненная схема безопасности отгонной части колонны К-7М

Схема на рис.13

включает три фрагмента: "А" –

контроля температуры и давления, "В"

– откачки, "С" – теплообмена. В

соответствии с технологической схемой

(см. рис.12), только совместная безотказная

работа всех трех указанных компонент

обеспечивает безопасное функционирование

отгонной части колонны К-7М (не возникновение

аварии). Это условие графически отображено

на конъюнктивных входах фиктивной

вершины 27. Тогда прямой выход

![]() обозначает безопасность К-7М, а инверсный

выход

обозначает безопасность К-7М, а инверсный

выход

![]() является критерием возникновения

аварии.

является критерием возникновения

аварии.

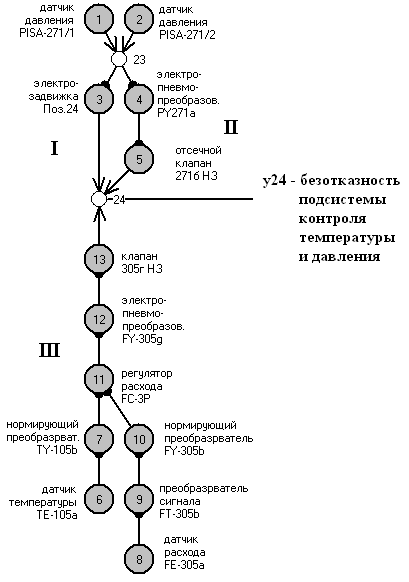

Теперь построим СФЦ безотказности каждой из выделенных составляющих "А", "В" и "С" укрупненной схемы безопасности. При построении этих СФЦ функциональными вершинами с номерами 1, 2, …, 22 представляются события безотказной работы элементов, указанных в табл.1.

На рис.14 приведена СФЦ подсистемы "А" контроля температуры и давления.

Рис.14. СФЦ работоспособности подсистемы контроля

температуры и давления

СФЦ, изображенная на рис.14, построена на основе технологической схемы (см. рис.12) и выделения из нее трех структурных фрагментов (I, II, III) каждый из которых (хотя бы один) обеспечивает поддержание регламентных значений температуры и давления в установке:

I. При

условии безотказности хотя бы одного

датчика давления PISA-271/1

или PISA-271/1

(![]() или

или

![]() )

и электрозадвижки Поз.24 (

)

и электрозадвижки Поз.24 (![]() );

);

II. При

условии безотказности хотя бы одного

датчика давления PISA-271/1

или PISA-271/1

(![]() или

или

![]() ),

электропневмопреобразователя PY271a

(

),

электропневмопреобразователя PY271a

(![]() )

и отсечного клапана 272б НЗ

(

)

и отсечного клапана 272б НЗ

(![]() );

);

III. При условии безотказной совместной работы двух цепей:

-

датчика температуры ТЕ-105а (

)

и нормирующего преобразователя TY-105b;

)

и нормирующего преобразователя TY-105b; -

датчика расхода FE-305a (

),

преобразователя сигнала FT-305b (

),

преобразователя сигнала FT-305b ( )

и нормирующего преобразователя FY-305b;

)

и нормирующего преобразователя FY-305b;

которые совместно

обеспечивают работу регулятора расхода

FC-3P (![]() ),

электропневмопреобразователя

FY-305g (

),

электропневмопреобразователя

FY-305g (![]() )

и клапана 305г НЗ.

)

и клапана 305г НЗ.

Дизъюнктивными дугами, заходящими в фиктивную вершину 24, представлено условие, что работоспособность (безотказность) подсистемы контроля температуры и давления обеспечивается работоспособностью хотя бы одной из указанных цепей.

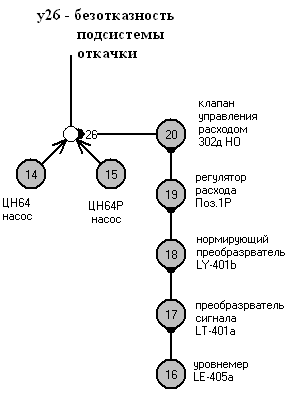

На рис.15 приведена СФЦ подсистемы "В" откачки.

Рис.15. СФЦ работоспособности подсистемы откачки

Работоспособность

этой подсистемы определяется (см.

рис.12) безотказной работой хотя бы одного

насоса ЦН64 или ЦН64Р (![]() или

или

![]() )

и безотказным функционированием

последовательности элементов: уровнемера

LE-405a, преобразователя

сигнала LT-401a, нормирующего преобразователя

LY-401b, регулятора

расхода Поз.1Р и клапана

управления расходом (

)

и безотказным функционированием

последовательности элементов: уровнемера

LE-405a, преобразователя

сигнала LT-401a, нормирующего преобразователя

LY-401b, регулятора

расхода Поз.1Р и клапана

управления расходом (![]() ).

).

На рис.15 логические условия работоспособности подсистемы откачки сгруппированы на входах фиктивной вершины 26.

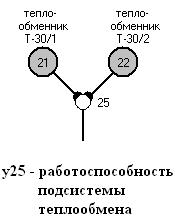

На рис.16 приведена СФЦ подсистемы "С" теплообмена.

Рис.16. СФЦ работоспособности подсистемы теплообмена

В рамках данного

примера работоспособность подсистемы

теплообмена представлена условием

безотказной работы одновременно двух

теплообменников T-30/1 и T-30/2 (![]() ).

).

Объединяя три разработанные структурные фрагмента (см. рис.14, рис.15 и рис.16) согласно рис.13, получаем полную СФЦ работоспособности отгонной части колонны К-7М.

Рис.17. СФЦ безопасности отгонной части колонны К-7М

В табл.1 приведены

параметры надежности элементов,

представленных в СФЦ функциональными

вершинами 1-22. В качестве параметров

использовались средняя наработка

элемента до отказа

![]() в годах и среднее время восстановления

элементов

в годах и среднее время восстановления

элементов

![]() в часах. Значения этих показателей для

данного учебного примера, получены

методом аналогии и не являются точными.

Для характеристики конкретного вида

оборудования эти показатели должны

уточняться непосредственно разработчиком

системы.

в часах. Значения этих показателей для

данного учебного примера, получены

методом аналогии и не являются точными.

Для характеристики конкретного вида

оборудования эти показатели должны

уточняться непосредственно разработчиком

системы.

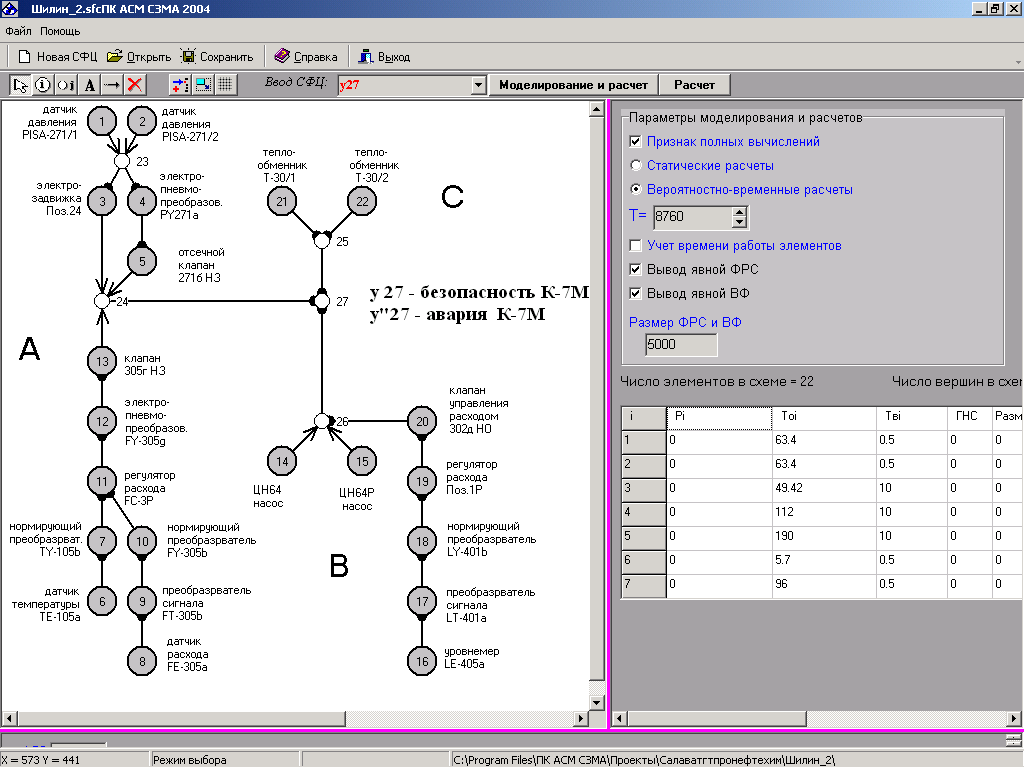

После ввода в ПК

АСМ СЗМА СФЦ отгонной части колонны

К-7М, изображенной на рис.17 и параметров

элементов, указанных в табл.1 логического

критерия безопасности

![]() получаем следующий вид основного окна

пользователя.

получаем следующий вид основного окна

пользователя.

Рис.18. Вид основного окна пользователя после исходных данных

анализа безопасности отгонной части колонны К-7М

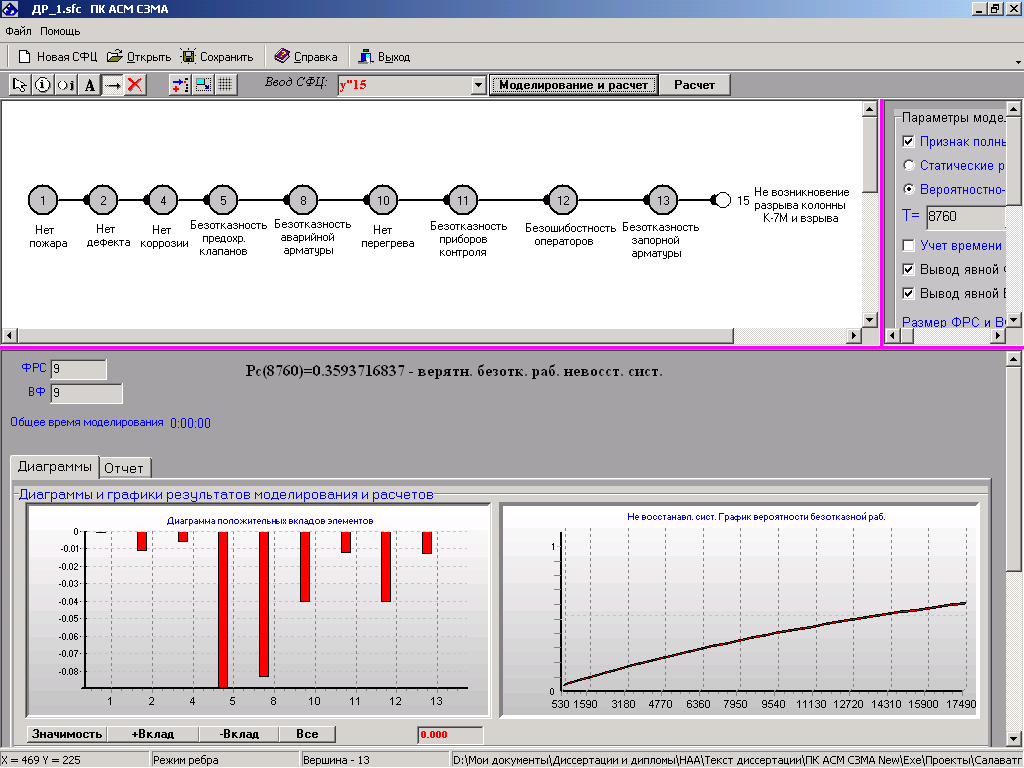

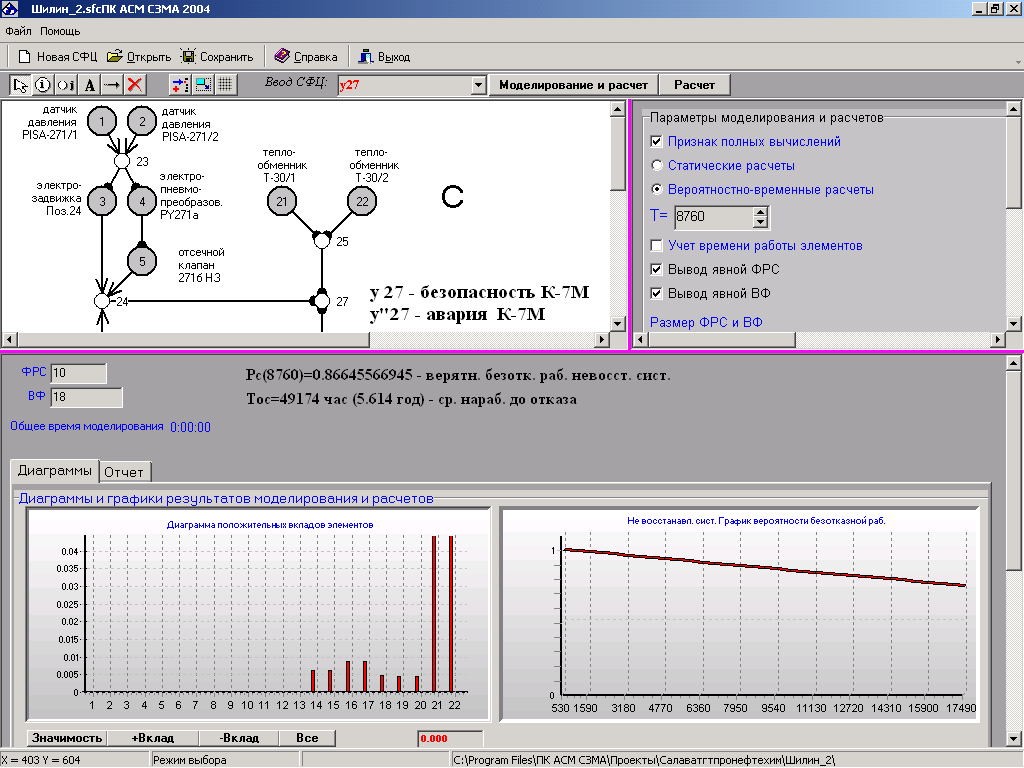

После запуска сеанса моделирования на экране высвечиваются следующие результаты.

Рис.19. Вид основного окна пользователя после моделирования

и расчетов безопасности невосстанавливаемой отгонной части колонны К-7М

В результате автоматизированного моделирования и расчетов определены:

-

Логическая функция работоспособности рассматриваемой системы, представляющая 10 кратчайших путей ее успешного функционирования

Yc

=

x1 x3 x14 x16 x17 x18 x19

x20 x21 x22

x1 x3 x15 x16 x17 x18 x19

x20 x21 x22

x2 x3 x14 x16 x17 x18 x19

x20 x21 x22

x2 x3 x15 x16 x17 x18 x19

x20 x21 x22

x1 x4 x5 x14 x16 x17 x18

x19 x20 x21 x22

x1 x4 x5 x15 x16 x17 x18

x19 x20 x21 x22

x2 x4 x5 x14 x16 x17 x18

x19 x20 x21 x22

x2 x4 x5 x15 x16 x17 x18

x19 x20 x21 x22

x6 x7 x8 x9 x10 x11 x12 x13

x14 x16 x17 x18 x19 x20 x21 x22 x6

x7 x8 x9 x10 x11 x12 x13 x15 x16 x17 x18 x19 x20 x21 x22

(9)

-

Многочлен вероятностной функции безопасности системы, который включает в себя 18 одночленов

Рc

=

p1 p3 p14 p16 p17 p18

p19 p20 p21 p22 +

+ p1 p3 q14 p15 p16 p17

p18 p19 p20 p21 p22 +

+ q1 p2 p3 p14 p16 p17 p18

p19 p20 p21 p22 +

+ q1 p2 p3 q14 p15 p16 p17

p18 p19 p20 p21 p22 +

+ p1 q3 p4 p5 p14 p16 p17

p18 p19 p20 p21 p22 +

+ p1 q3 p4 p5 q14 p15 p16

p17 p18 p19 p20 p21 p22 +

+ q1 p2 q3 p4 p5 p14 p16

p17 p18 p19 p20 p21 p22 +

+ q1 p2 q3 p4 p5 q14 p15

p16 p17 p18 p19 p20 p21 p22 +

+ p6 p7 p8 p9 p10 p11 p12

p13 p14 p16 p17 p18 p19 p20 p21 p22 +

+ p6 p7 p8 p9 p10 p11 p12

p13 q14 p15 p16 p17 p18 p19 p20 p21 p22 -

- q1 p2 q3 p4 p5 p6 p7 p8

p9 p10 p11 p12 p13 q14 p15 p16 p17 p18 p19 p20 p21 p22 -

- q1 p2 q3 p4 p5 p6 p7 p8

p9 p10 p11 p12 p13 p14 p16 p17 p18 p19 p20 p21 p22 -

- p1 q3 p4 p5 p6 p7 p8 p9

p10 p11 p12 p13 q14 p15 p16 p17 p18 p19 p20 p21 p22 -

- p1 q3 p4 p5 p6 p7 p8 p9

p10 p11 p12 p13 p14 p16 p17 p18 p19 p20 p21 p22 -

- q1 p2 p3 p6 p7 p8 p9 p10

p11 p12 p13 q14 p15 p16 p17 p18 p19 p20 p21 p22 -

- q1 p2 p3 p6 p7 p8 p9 p10

p11 p12 p13 p14 p16 p17 p18 p19 p20 p21 p22 -

- p1 p3 p6 p7 p8 p9 p10

p11 p12 p13 q14 p15 p16 p17 p18 p19 p20 p21 p22 - -

p1 p3 p6 p7 p8 p9 p10 p11 p12 p13 p14 p16 p17 p18 p19 p20 p21

p22

(10)

-

Вероятность безопасности (не возникновения аварии) за 8760 час (1 год) наработки без учета восстановлений (невосстанавливаемая система)

![]() (11)

(11)

вероятность аварии соответственно составит

![]() (12)

(12)

-

Средняя наработка до аварии

![]() (13)

(13)

-

Значимости и вклады в безопасность системы.

-

i

pi

Значимость

Отрицат.

вклад

Положит.

вклад

Примечание

1

0.984

0.005

0.004

0.00006

Датчик давления PISA-271/1

2

0.984

0.003

0.004

0.00006

Датчик давления PISA-271/2

3

0.979

0.003

0.003

0.00007

Электрозадвижка Поз.24

4

0.991

0.004

0.005

0.00004

Электропневмопреобразов PY271a

5

0.994

0.004

0.005

0.00002

Отсечной клапан 271б НЗ

6

0.839

0.001

0.001

0.00006

Датчик температуры TE-105a

7

0.989

0.001

0.001

0.00000

Нормирующий преобразрватель TY-105b

8

0.904

0.000

0.001

0.00003

Датчик расхода FE-305a

9

0.987

0.000

0.001

0.00000

Преобразрватель сигнала FТ-305b

10

0.994

0.000

0.001

0.00000

Нормирующий преобразрватель FY-305b

11

0.994

0.000

0.001

0.00000

Регулятор расхода FC-3P

12

0.991

0.000

0.001

0.00000

Электропневмопреобразователь FY-305g

13

0.994

0.000

0.001

0.00000

Клапан 305г НЗ

14

0.916

0.073

0.067

0.00613

Насос ЦН64

15

0.916

0.073

0.067

0.00613

Насос ЦН64Р

16

0.990

0.875

0.866

0.00871

Уровнемер LE-405а

17

0.990

0.875

0.866

0.00871

Преобразрватель сигнала LТ-401а

18

0.994

0.871

0.866

0.00488

Нормирующий преобразрватель LY-401b

19

0.994

0.871

0.866

0.00457

Регулятор расхода Поз.1Р

20

0.994

0.871

0.866

0.00457

Клапан управления расходом 302д НО

21

0.951

0.910

0.866

0.04442

Теплообменник T-30/1

22

0.951

0.910

0.866

0.04442

Теплообменник T-30/2

Исходя из данных,

приведенных в этой таблице и диаграммы

положительных вкладов на рис.19 можно

заключить, что при заданной структуре

и параметрах элементов, наибольший

вклад в увеличение безопасности

рассматриваемой системы могут принести

мероприятия, направленные на увеличение

безотказности элементов подсистемы

"С" теплообмена (элементы

![]() и

и

![]() ).

).