Исследование микроструктур сплвов с использованием программы Видеотест

.pdf

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Санкт-Петербургский государственный технологический институт (технический университет)»

Кафедра теоретических основ материаловедения

В.В. Бахметьев, М.М. Сычев

ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫ СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ КОМПЬЮТЕРНОЙ ПРОГРАММЫ

«ВИДЕОТЕСТ»

Методические указания

Санкт-Петербург

2011

УДК 620.186

Бахметьев В.В. Исследование микроструктуры сплавов с использованием компьютерной программы «ВидеоТесТ»: методические указания / В.В. Бахметьев, М.М. Сычев. – СПб.: СПбГТИ(ТУ), 2011. – 17 с.

В методических указаниях описана лабораторная работа по определению величины зерна сплавов и содержания углерода в доэвтектоидной стали с помощью компьютерной программы «ВидеоТесТ».

Методические указания предназначены для студентов 2 курса, изучающих дисциплину «Материаловедение. Технология конструкционных материалов» на кафедре теоретических основ материаловедения СПбГТИ(ТУ).

Рис. 7, табл. 1, библиогр. 9 назв.

Рецензент: В.Г. Корсаков, д-р хим. наук, профессор кафедры ХНТиМЭТ СПБГТИ(ТУ), академик РАЕН.

Утверждены на заседании учебно-методической комиссии факультета химии веществ и материалов 15.06.2011.

Рекомендовано к изданию РИСо СПбГТИ(ТУ).

2

ВВЕДЕНИЕ

«ВидеоТесТ» – это универсальная компьютерная программа, предназначенная для анализа изображений. Одной из многочисленных областей использования этой программы в материаловедении является исследование микроструктуры сплавов: определение величины зерна сплава и его фазового состава. Преимуществом компьютерных методов исследования микроструктуры сплавов по сравнению с визуальными методами является автоматизация процесса и значительно более высокая точность измерений. При визуальных методах определения величины зерна сплавов (сравнение с эталонами шкал, подсчет зерен на единице площади поверхности и т. п.) погрешность может достигать 30…40%. Погрешность определения величины зерна при использовании компьютерной программы «ВидеоТесТ» зависит от используемого оптического оборудования (микроскопа и видеокамеры) и составляет от 1 до 4%. Программа «ВидеоТесТ» позволяет автоматически рассчитывать распределение зерен сплава по размеру, строить гистограммы распределения, распечатывать отчеты. В данном методическом указании описан порядок работы с программой «ВидеоТесТ» при исследовании микроструктуры сплавов.

Лабораторная работа «Исследование микроструктуры сплавов с использованием компьютерной программы «ВидеоТесТ»» направлена на формирование у студентов элементов следующих компетенций в соответствии с ФГОС ВПО по направлению подготовки 150100

«Материаловедение и технологии материалов»:

а) общекультурных (ОК):

–культуры мышления, способности к обобщению, анализу, восприятию информации, постановке цели и выбору путей ее достижения

(ОК-1);

–умения логически верно, аргументировано и ясно строить устную и письменную речь в профессиональной области (ОК-2);

–стремления к саморазвитию, повышению своей квалификации и мастерства, к устранению пробелов в знаниях и к обучению на протяжении всей жизни (ОК-6);

–владения основными методами, способами и средствами получения, хранения, переработки информации, навыками работы с компьютером как средством управления информацией (ОК-11);

б) профессиональных (ПК):

–владения базовыми знаниями математических и естественнонаучных дисциплин и дисциплин общепрофессионального цикла в объеме, необходимом для использования в профессиональной деятельности основных законов соответствующих наук, разработанных в них подходов, методов и результатов математического моделирования, теоретического и экспериментального исследования (ПК-1);

3

–владения основами методов исследования, анализа, диагностики и моделирования свойств веществ (материалов), физических и химических процессов в них и в технологиях получения, обработки и модификации материалов, некоторыми навыками их использования в исследованиях и расчетах (ПК-3);

–использования современных информационно-коммуникационных технологий, глобальных информационных ресурсов в научноисследовательской и расчетно-аналитической деятельности в области материаловедения и технологии материалов (ПК-4);

–владения навыками использования (под руководством) методов моделирования, оценки прогнозирования и оптимизации технологических процессов и свойств материалов, стандартизации и сертификации материалов и процессов (ПК-5);

–владения навыками использования принципов и методик комплексных исследований, испытаний и диагностики материалов, изделий и процессов их производства, обработки и модификации, включая стандартные и сертификационные испытания (ПК-6);

–владения навыками использования технических средств для измерения и контроля основных параметров технологических процессов, свойств материалов и изделий из них (ПК-11).

Лабораторная работа. Исследование микроструктуры сплавов с использованием компьютерной программы «ВидеоТесТ»

1 Цель работы

Целью настоящей лабораторной работы является ознакомление и приобретение опыта работы с компьютерной программой «ВидеоТесТ» для определения величины зерна и фазового состава сплавов.

2 Приборы и материалы

При выполнении данной работы используются следующие приборы и материалы: микроскоп МИМ-5, оборудованный видеоокуляром НВ-35, компьютер с установленными программами «ВидеоТесТ» и Microsoft VidCap, образцы сплавов (шлифы) с протравленным зерном, микрофотографии шлифов.

3 Содержание работы

При компьютерном анализе изображения гораздо большее значение, чем при визуальном, имеет качество пробоподготовки. Для получения качественных результатов исследуемые образцы сплавов подвергаются тщательной шлифовке, полировке и последующему травлению поверхности в течение 5…10 секунд в 4%-ном растворе HNO3 в этиловом спирте. Некачественная пробоподготовка может снизить точность полученных результатов на 50%.

4

Подготовленные шлифы сплавов помещаются на столик микроскопа ПМТ-3, изображение с которого при помощи видеоокуляра НВ-35 вводится в компьютер. Полученные микрофотографии вводятся в

программу «ВидеоТесТ», использование которой позволяет определить величину зерна и рассчитать соотношение различных фаз в сплаве.

3.1 Определение величины зерна

Зерна сплавов – это отдельные кристаллы поликристаллического конгломерата, разделенные между собой смежными поверхностями, называемыми границами зерен. Величина зерна – это средняя величина сечений зерен в плоскости металлографического шлифа.

Размер зерна существенно влияет на свойства материалов. Для сплавов с мелкими зернами характерны более высокие механические свойства (прочность и ударная вязкость), однако прокаливаемость у них меньше. Наибольшее влияние величина зерна оказывает на ударную вязкость. Величина зерна зависит от химического состава и технологического процесса изготовления сплава (условий выплавки, разливки, обработки давлением, термической обработки) и может быть неодинаковой в различных плавках одного и того же состава, поэтому во многих случаях необходимо экспериментальное определение ее размеров.

В соответствии с ГОСТ 5639-82 величина зерна определяется под микроскопом одним из следующих методов:

–метод визуального сравнения видимых под микроскопом зерен с

эталонами шкал ГОСТ 5639-82 (фрагмент эталонной шкалы зернистости при 100X увеличении показан на рисунке 1);

–метод подсчета зерен, приходящихся на единицу поверхности шлифа;

–метод подсчета пересечений границ зерен отрезками прямых линий с определением среднего условного диаметра;

–метод измерения длин хорд с определением относительной доли зерен относительного размера.

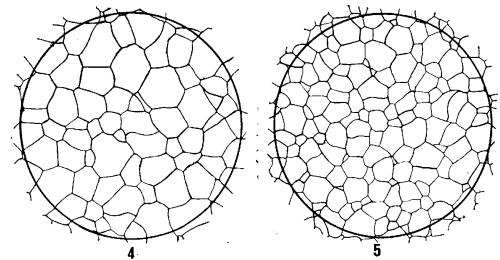

Рисунок 1 – Фрагмент эталонной шкалы зернистости по ГОСТ 5639-82 при 100X увеличении (4 и 5 – номера зерен G)

5

Помимо низкой точности, недостатком всех перечисленных методов является то, что они позволяют определить лишь среднюю величину зерна. При использовании программы «ВидеоТесТ» компьютер автоматически определяет размер каждого зерна, присутствующего на микрофотографии, путем измерения его площади.

3.2 Порядок работы с программой «ВидеоТесТ» при определении величины зерна

Студент получает от преподавателя задание с микрофотографией шлифа и номером варианта. В программе «ВидеоТесТ» следует загрузить микрофотографию шлифа, соответствующую номеру варианта, для чего используется кнопка  или пункты меню «Файл» → «Открыть…». В

или пункты меню «Файл» → «Открыть…». В

появившемся окне следует выбрать файл с номером, соответствующим номеру варианта, после чего нажать кнопку «Открыть».

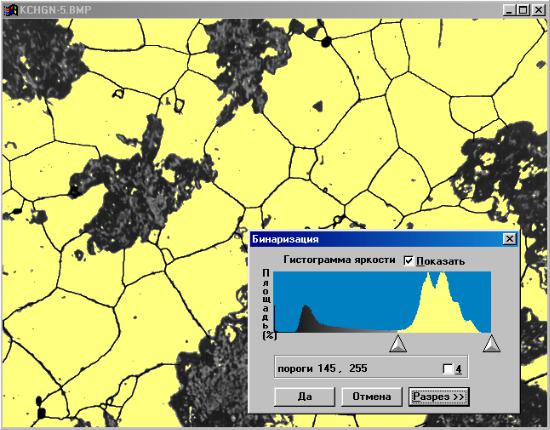

Загруженное изображение является полутоновым, т. е. оно состоит из точек (пикселов) различной яркости. Для компьютерного анализа изображение следует сделать «бинарным», т. е. не имеющим градаций по яркости и состоящим только из «черных» и «белых» пикселов. Для этого используется кнопка  или пункты меню «Операции» → «Бинаризация

или пункты меню «Операции» → «Бинаризация

по яркости…». После этого, в открывшемся окне (рисунок 2) будет изображена гистограмма яркости, показывающая площадь изображения, занимаемую пикселами с различной яркостью.

Рисунок 2 – Получение бинарного изображения зерен из полутонового (для определения величины зерна)

6

Вокне гистограммы яркости следует отметить галочкой пункт «Показать», после чего правый треугольный движок сместить до конца шкалы вправо, а перемещая левый треугольный движок, добиться того, чтобы области желтого цвета как можно точнее соответствовали величине зерен – полностью занимали всю площадь зерен, но не заходили на границы, разделяющие зерна (смотри пример на рисунке 2). После точной установки левого треугольного движка следует нажать кнопку «Да».

Вполученным бинарном изображении зерна, расположенные по краям изображения, видны не полностью. Чтобы при расчете величины зерна программа не сделала ошибку, считая части зерен за целые зерна, следует исключить из расчетов зерна, не полностью вошедшие в поле

зрение, для чего нажимается кнопка  , или выбираются пункты меню

, или выбираются пункты меню

«Операции» → «Отброс от рамки».

Для улучшения качества бинарного изображения – разделения перекрывающихся зерен, удаления мелких точек, обусловленных неравномерностями яркости – над полученным бинарным изображением выполняются морфологические операции. Для этого нажимается кнопка  , или в меню выбираются пункты «Изображение» →

, или в меню выбираются пункты «Изображение» →

«Морфология…». На экране появляется окно, показанное на рисунке 3, после чего следует выполнить следующие операции, последовательно нажав в появившемся окне соответствующие кнопки:

1.«Чистка». Эта операция удаляет элементы изображения, хотя бы один из размеров которых составляет один пиксел. После нее с изображения удаляются мелкие элементы, не являющиеся изображениями зерен.

2.«Заполнение». После нажатия этой кнопки происходит заполнение пятен, имеющихся на изображениях зерен, что повышает точность определения их площади.

В случае ошибочного нажатия какой-либо кнопки следует немедленно нажать кнопку «Восстановить». После последовательного выполнения всех указанных операций следует нажать кнопку «Да» (рисунок 3).

После выполнения всех перечисленных операций бинарное изображение готово к проведению автоматических измерений. Для запуска автоматических измерений следует нажать кнопку  , или выбрать

, или выбрать

пункты меню «Операции» → «Автоматические измерения». При этом программа автоматически пронумерует все присутствующие на изображении зерна, для каждого зерна рассчитает его площадь, периметр и эквивалентный диаметр – диаметр круга, эквивалентного по площади измеряемому зерну. Таблица с результатами автоматических измерений будет выведена на экран.

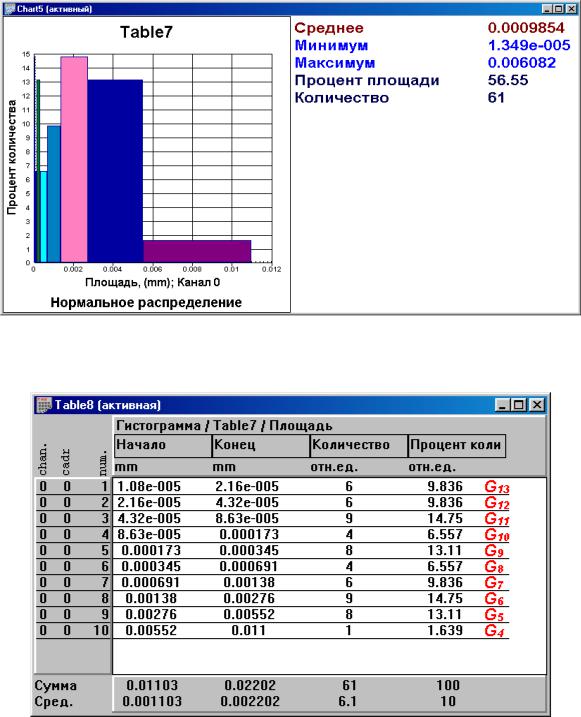

По результатам автоматических измерений программа строит гистограмму распределения процента количества зерен, площадь которых лежит в определенных пределах. Для построения гистограммы следует

7

нажать кнопку  , или выбрать пункты меню «Операции» →

, или выбрать пункты меню «Операции» →

«Статистика». В результате на экран будут выведены два окна. Первое окно (рисунок 4) содержит гистограмму распределения зерен по величине их площади и статистические данные – среднюю, минимальную и максимальную площадь зерна в мм2, процент площади изображения, занимаемый зернами и общее количество зерен. Второе окно (рисунок 5) содержит таблицу, в которой приведены количество и процентное содержание зерен с различными номерами величины зерна G по ГОСТ 5639–82. Сами номера зерен в таблице не обозначены. Первая строка таблицы соответствует номеру величины зерна G13, вторая – G12 и т. д. Последняя, десятая строка таблицы соответствует номеру зерна G4.

После выполнения всех указанных действий следует позвать преподавателя для распечатки полученных результатов. В распечатанную таблицу следует вписать номера зерен с G13 по G4 в соответствующие строки. Сравнением средней площади сечения зерна a, (в мм2), указанной рядом с гистограммой, со значением соответствующего параметра в таблице (Приложение А), определяют средний номер зерна G, среднее число зерен в 1 мм3 NU, средний диаметр зерна dm и средний условный диаметр зерна dL.

Рисунок 3 – Окно морфологических операций, позволяющих улучшить качество бинарного изображения

8

Рисунок 4 – Окно с гистограммой распределения зерен по величине их площади и статистическими данными

Рисунок 5 – Окно с таблицей распределения количества и процентного содержания зерен по номеру величины зерна G.

(Номера зерен G следует вписать в таблицу самостоятельно!)

3.3 Определение содержания углерода в доэвтектоидной стали

Сталями называются железоуглеродистые сплавы с содержанием углерода от 0,02 до 2,14%. При комнатной температуре в углеродистых сталях присутствуют следующие фазы: Феррит – твердый раствор внедрения углерода в –железе (Fe ), мягкий, пластичный, имеет относительно низкую прочность и твердость. Цементит – карбид железа

9

Fe3C, обладает высокой твердостью, очень малой пластичностью, высокой хрупкостью. В структуре стали наблюдается еще перлит – эвтектоидная мелкодисперсная механическая смесь феррита и цементита, содержащая 0,8% углерода.

С увеличением содержания углерода в сталях растет концентрация твердого и хрупкого цементита, и уменьшается содержание пластичного и малопрочного феррита, поэтому, прочность возрастет (до примерно 1,4% C, так как затем сталь становится хрупкой), твердость возрастает, а пластичность и сопротивление ударным нагрузкам падают, снижается способность к деформации. Углерод изменяет и технологические свойства стали. С увеличением содержания углерода снижается способность деформироваться в горячем и особенно холодном состояниях, ухудшается свариваемость стали.

Структура стали в равновесном состоянии также определяется содержанием углерода. В зависимости от содержания углерода стали делятся на доэвтектоидные (до 0,8% C, состоят из феррита и перлита),

эвтектоидные (0,8% C, состоят из перлита) и заэвтектоидные (от 0,8 до

2,14% C, состоят из перлита и цементита).

Доэвтектоидные стали являются конструкционными сталями, применяемыми для изготовления большой номенклатуры деталей машиностроения. На рисунке 6 показана микрофотография шлифа доэвтектоидной углеродистой стали, сделанная при 200X увеличении. На ней видны светлые зерна феррита и темные области – перлит. По площади, занимаемой перлитом, содержащим 0,8% C, можно определить содержание углерода в стали по формуле:

C = FП 0,8 / 100, |

(1) |

где C – содержание углерода в стали, %, FП – площадь, занимаемая перлитом, %.

Рисунок 6 – Микрофотография шлифа углеродистой доэвтектоидной стали при 200X увеличении (светлые участки – феррит, темные участки – перлит)

10