- •1.5 Расчет припусков

- •1.6 Разработка технологического процесса.

- •1.9 Выбор оборудования

- •2 Разработка технологического процесса сборки створки пош

- •2.1 Конструктивно – технологический анализ створки

- •2.1.1 Технические условия на поставку створки пош

- •2.4 Расчет точности сборки пош

- •2.8 Ту на сборочное приспособление для сборки створки пош

- •Заключение

- •Список литературы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Воронежский государственный технический университет»

(ФГБОУ ВПО «ВГТУ», ВГТУ)

Институт Машиностроения и Аэрокосмической Техники

Кафедра самолетостроения

Специальность самолёто- и вертолетостроение

КУРСОВОЙ ПРОЕКТ

Тема: «Технологический процесс изготовления кронштейна

Технологический процесс сборки створки ПОШ»

Выполнил студент группы СД-121 А.И.Лукьяненко

Подпись, дата Инициалы, фамилия

Руководитель В.В.Самохвалов

Подпись, дата Инициалы, фамилия

Нормоконтролёр М.И. Смородинов

Подпись, дата Инициалы, фамилия

Защищен Оценка .

Дата

Содержание

Введение 3

1 Технологический процесс изготовления детали кронштейн 4

1.1 Деталь 4

1.2 Технические требования, предъявляемые к детали 5

1.3 Анализ технологического процесса изготовления кронштейна на ОАО ВАСО 6

1.4 Заготовка 10

1.5 Расчет припусков 11

1.6 Разработка нового технологического процесса 12

1.7 Расчет режима резания при сверлении 14

1.8 Расчет режима резания при фрезеровании поверхности 16

1.9 Выбор оборудования 18

2 Разработка технологического процесса сборки створки ПОШ 20

2.1 Конструктивно – технологический анализ створки 20

2.1.1 Технические условия на поставку створки ПОШ 21

2.1.2 Анализ технологичности процесса сборки створки ПОШ на ОАО ВАСО22

2.2 Формирование модели изделия и схема технологического членения 22

2.3 Выбор сборочных баз 25

2.4 Расчет точности сборки ПОШ 27

2.5 Определение последовательности сборки 32

2.6 Технологический процесс сборки 33

2.7 Технические условия на поставку деталей на сборку 33

2.8 ТУ на сборочное приспособление для ПОШ 34

Заключение 35

Введение

Целью курсового проекта является проектирование технологического процесса изготовления кронштейна и технологического процесса сборки створки ПОШ. Необходимо проанализировать существующий технологический процесс, рассчитать режимы резания, подобрать необходимое оборудование, установы, сформулировать новый технологический процесс.

При проектировании технологического процесса сборки створки ПОШ необходимо проанализировать существующий технологический процесс, рассчитать точность, выбрать последовательность сборки. Составить технические условия на проектирование сборки приспособления.

1 Технологический процесс изготовления детали кронштейн

1.1 Деталь

Объектом исследования является механическая деталь – кронштейн узла навески рулей высоты самолёта Ил-86, используется и на самолетах Ил-96 300. Кронштейн представляет собой несимметричную деталь с уклоном, двумя отверстиями в основании и двумя отверстиями в рабочей части детали, имеются выфрезерованные колодцы для облегчения массы. Деталь изготавливается из алюминиевого сплава АК6Т1. Индекс Т1 обозначает, что материал искусственно состаренный. Сплав АК6 склонен к коррозии под напряжением. Для повышения коррозионной стойкости изделия из сплавов защищают анодированием и лакокрасочными покрытиями. Из сплавов АК6 делают крупногабаритные штамповки для несущих под моторными рамами, фитинги, стойки и другие силовые детали. Механические свойства сплава АК6:

предел прочности в=450 МПа;

предел текучести т=378 МПа;

удлинение при разрыве =12,5%;

модуль упругости Е=0,72*105 МПа;

плотность =2750 кг/м3.

1.2 Технические требования, предъявляемые к детали

Рассмотрим технические требования, предъявляемые к детали:

Отверстия диаметром 50, 10 выполнить по 8 квалитету точности

Шероховатость поверхностей, указанных в чертеже Ra10.

Неуказанные предельные отклонения размеров обрабатываемых поверхностей с неуказанными допусками по ГОСТ 25670-83, который устанавливает предельные отклонения размеров от 0,1 до 10 000 мм и допуски формы и расположения поверхностей, не указанные на чертеже.

Проверить отсутствие дефектов после анодирования с наполнением в хромпике

Маркировать деталь ПО-5 ГОСТ 2930-62.

Покрытие Ан. Окс. р./гр. ФЛ-086.204

1.3 Анализ технологического процесса изготовления кронштейна на ОАО ВАСО

Технологический процесс является частью производственного процесса, который содержит целенаправленные действия по изменению или определению состояния изготавливаемого изделия.

Технологический процесс изготовления кронштейна в цеху 31:

001 – Контрольная. Контроль наличия клейма марки материала, калки, искусственного старения, цеха поставщика, размера штамповки в соответствии с чертежом.

010 – Разметочно-контрольная. Производиться разметка-раскрой детали в размер: l=296, l=26, l=10+2, l=115+2, l=28, l=65, l=3.5, диаметр 60, диаметр 40, диаметр 30 и проверка всех стальных размеров, указанных в эскизе. Чертеж, проверка производится штангенрейсмусом ШР250 и штангенциркулем.

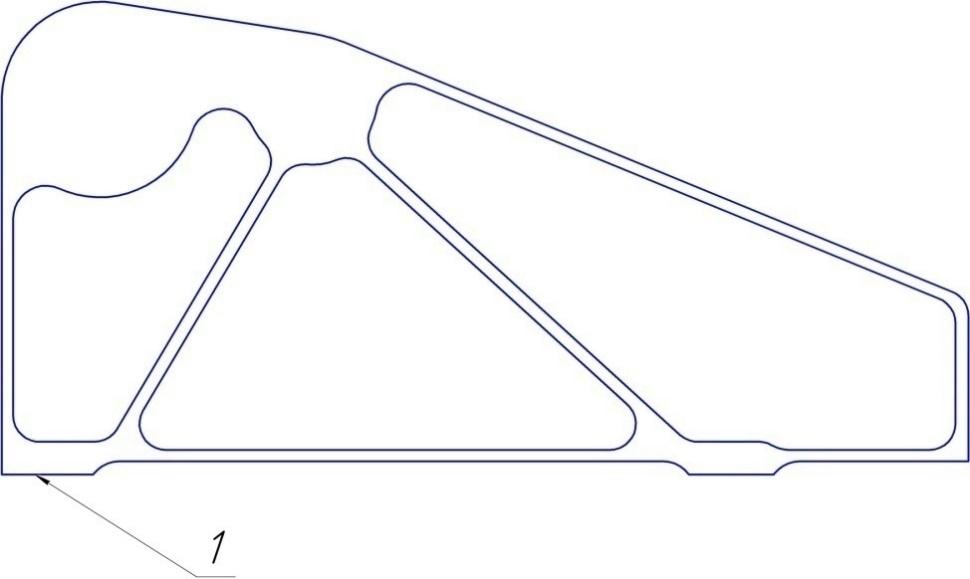

015 – Фрезерная. Проводиться фрезерование плоскости 1. Фреза концевая диаметр 20, материал Р6М5, Контроль БТК. (Рис. 1). Проверка размеров проводиться с помощью штангенциркуля и металлической линейки.

Рисунок 1

025 – Слесарная. Проводиться снятие заусенцев. За тем происходит припил плоскости двух лапок по плите. Снятие заусенца производиться напильником, проверка производится штангенрейсмусом ШР250 и штангенциркулем.

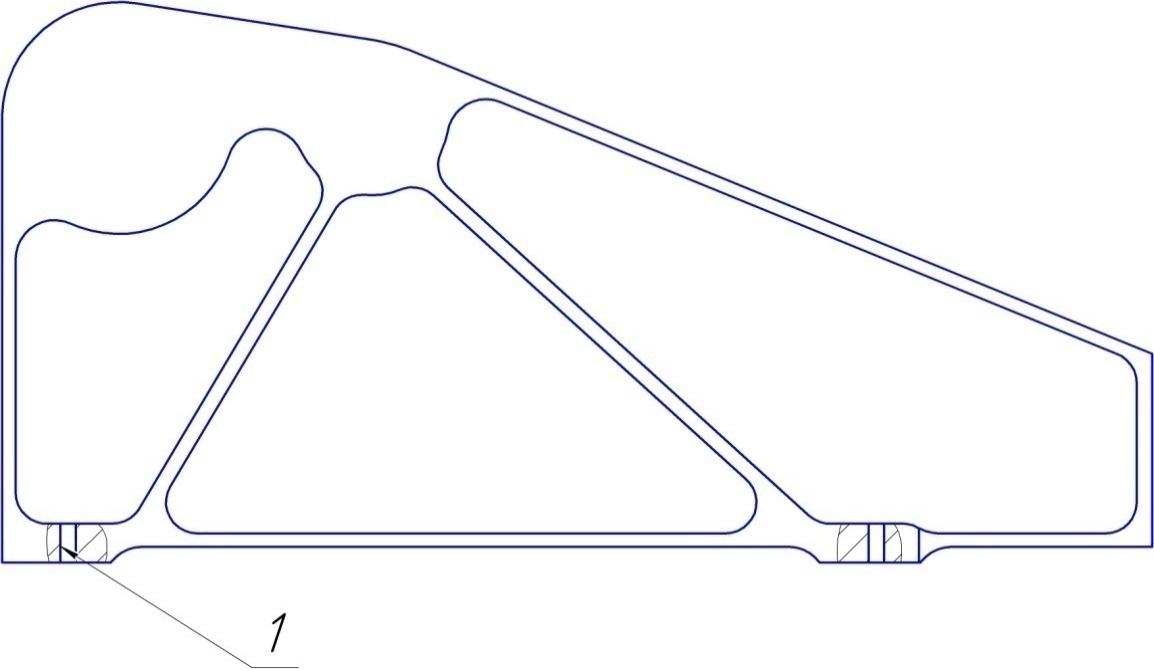

040 – Сверлильная. Проводиться рассверливание 2 отверстий в основании кронштейна. Центрируются 2 отверстия 1 и проверяются все размеры, указанные в эскизе для проверки правильности кондуктора У.С.П 2 шт. на партию. Сверлят 2 отверстия. Затем снимаются заусенцы и проводиться контроль БТК. Сверло диаметр 4, материал Р6М5. Проверка размеров проводиться с помощью штангенрейсмуса ШР250, штангенциркуля и металлической линейки. ( Рис. 2).

Рисунок 2

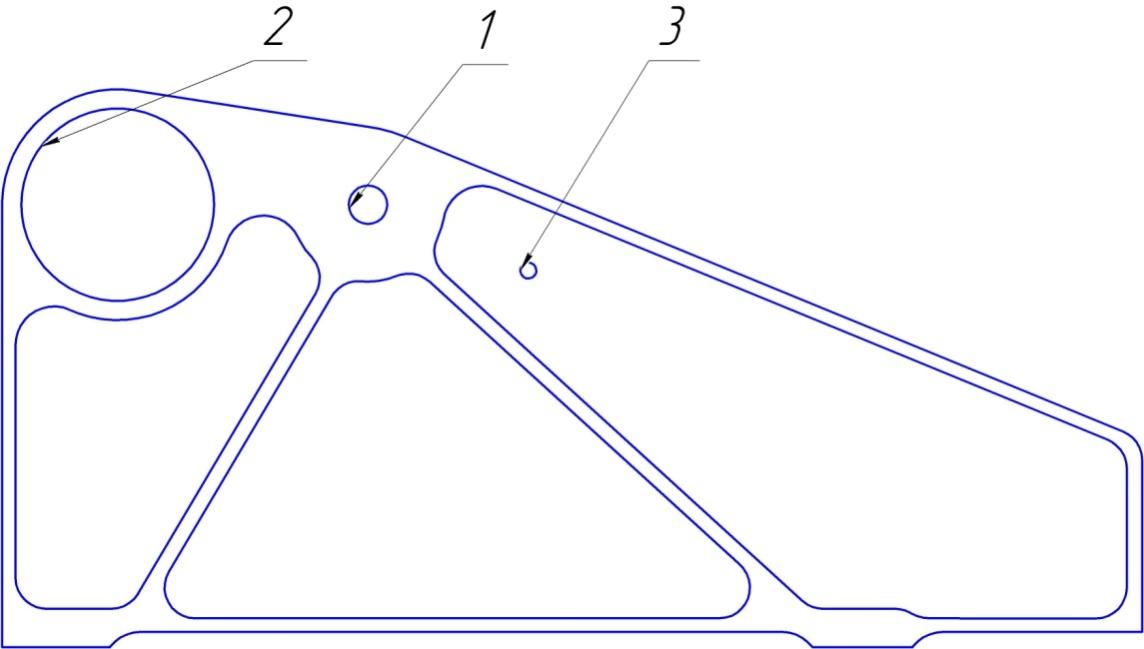

050 – Сверлильная. Проводиться рассверливание 3 отверстий в основании кронштейна. Центрируются отверстия 1,2 и проверяются все размеры, указанные в эскизе для проверки правильности кондуктора У.С.П 2 шт. на партию. Сверлят отверстие 1.Сверлят отверстие 3. Сверлят отверстие 2 Затем снимаются заусенцы и проводиться контроль БТК. Сверло диаметр 10, материал Р6М5, сверло диаметр 25, материал Р6М5, сверло диаметр 4,2, материал Р6М5. Проверка размеров проводиться с помощью штангенрейсмуса ШР250, нутромера FMS 542, штангенциркуля и металлической линейки. (Рис. 3)

Рисунок 3

053 – Расточная. Производиться предварительная расточка отверстия 2 (рис. 3) до диаметра 45 по 8-му квалитету. Затем снимают заусенцы. Расточной резец, материал Р6М5. Проверка размеров проводиться с помощью штангенрейсмуса ШР250 и нутромера.

055 –Фрезерная. Фрезеруется плоскость платика. Фреза торцевая диаметр 40, материал Р6М5. Проверка размеров проводиться с помощью штангенрейсмуса ШР250.

065 – Слесарная. Снятие заусенца производиться напильником, проверка производится штангенрейсмусом ШР250 и штангенциркулем.

075 – Фрезерная. Проводиться Фрезерование наружного контура детали по разметке с 3 переустановов детали. Установ а - фрезеруется поверхность поз. 25, установ б - фрезеруется поверхность поз. 26, Установ в - фрезеруется поверхность поз. 27. Фреза концевая диаметр 20, материал Р6М5. Проверка размеров проводиться с помощью штангенрейсмуса ШР250, штангенциркуля и металлической линейки.

95 – Фрезерная. Проводиться Фрезерование наружной поверхности детали по радиусу 30. Фреза концевая диаметр 20, материал Р6М5. Проверка размеров проводиться с помощью штангенрейсмуса ШР250, штангенциркуля.

105 – Фрезерная. Проводиться фрезерование колодца 1 по разметке. Фреза концевая диаметр 16 с R=2, материал Р6М5. Проверка размеров проводиться с помощью штангенрейсмуса ШР250, штангенциркуля и металлической линейки.

Для фрезерных операций используют следующие станки:

6Р125(год выпуска-1970) в операции 055;

МА65СМН (год выпуска 1985) в операциях 015, 055, 075, 095, 105.

Сверление отверстий проводят на станке 2А135 в операциях 025, 040, 050, 230.

На станке 2Д450 проводят растачивание отверстие в операции 053.

Трудоёмкость всего технологического процесса составляет 9,89 н/час.

Наиболее длительными операциями являются фрезерование, слесарная операция, разметочная, сверлильная.

К выполнению операций технологического процесса привлекаются рабочие третьего - пятого разрядов. Фрезерование и сверление выполняется рабочим четвертого разряда. Слесарные работы рабочими третьего - пятого разрядов.

Время, затрачиваемое на ручную работу, составляет 5,84 н\час, на станочное 4,05 н\час. Более 50 % времени затрачивается на слесарные работы.

Вывод: Рассмотрение технологического процесса позволяет сделать вывод о том, что основную часть составляют ручные и станочные процессы, а автоматизированные – полностью отсутствуют. Применяемое на производстве оборудование устарело и требует замены. .

1.4 Заготовка

В техническом процессе конструктором в качестве заготовки выбрана штамповка. Штамповка хорошо подходит для данного материала. Этот метод позволит повысить КИМ, добиться необходимой точности и технологичности при изготовлении детали. Горячая штамповка - наиболее предпочтительна, так как позволяет сократить расход материала и уменьшить объем последующей механической обработки.

Для выполнения операции используем открытый штамп повышенной точности (это позволит получить высокую точность для поверхностей, которые не проходят мех обработку). Среднестатистические припуски на штамповку назначаем в соответствии с рекомендациями – 1,5 мм для малогабаритных заготовок (чей размер не превышает 150 мм). Штамповочные уклоны принимаем 5…15.

1.5 Расчет припусков

Рассчитаем припуски на размеры 115 мм и 30 мм, выполненные по 12 квалитету (Rа10). Вначале рассчитаем минимальный припуск zi min (мм) по формуле (1):

zi min=(Rz+h)i-1+i-1+, (1)

где: Rzi-1- высота неровностей профиля на предшествующем переходе;

hi-1 – глубина дефектного поверхностного слоя на предшествующем переходе;

i-1 – суммарные отклонения расположения поверхности;

- погрешность установки заготовки на выполняемом переходе.

Из табл.№12 на стр. 186 в справочнике технолога-машиностроителя возьмем данные по качеству поверхности поковок, изготавливаемых штамповкой:

Для поковки с массой менее 4 кг Rz =1 60 мкм, h = 200 мкм.

Суммарные отклонения примем равными = 0,7 мм, = 0,02 мм.

Тогда по формлуе (1) получим, что

zi min = 0,16+0,2+0,7+0,02=1,08 мм.

Теперь рассчитаем максимальный припуск по формуле (2):

zi max= zi min+TDi-1+TDi, (2)

где: TDi-1 – значение допуска на предшествующем переходе;

TDi – значение допуска обработанной поверхности.

По таблице №32 стр.192 найдем значения допусков для размера 115, соответственно 15 и 12 квалитетам: TDi-1 = 1400 мкм, TDi = 350 мкм. По формуле (2) максимальный припуск получаем:

zi max=1,08+1,4+0,35=2,83 мм.

Также рассчитаем припуск на размер 30 мм выполненному по 12 квалитету. Минимальный припуск у него имеет то же значение zi min =1,08 мм.

По таблице №32 стр.192 найдем значения допусков соответственно 15 и 12 квалитетам: TDi-1 = 1000 мкм, TDi = 250 мкм.

zi max=1,08+1+0,25=2,33 мм.

1.6 Разработка технологического процесса.

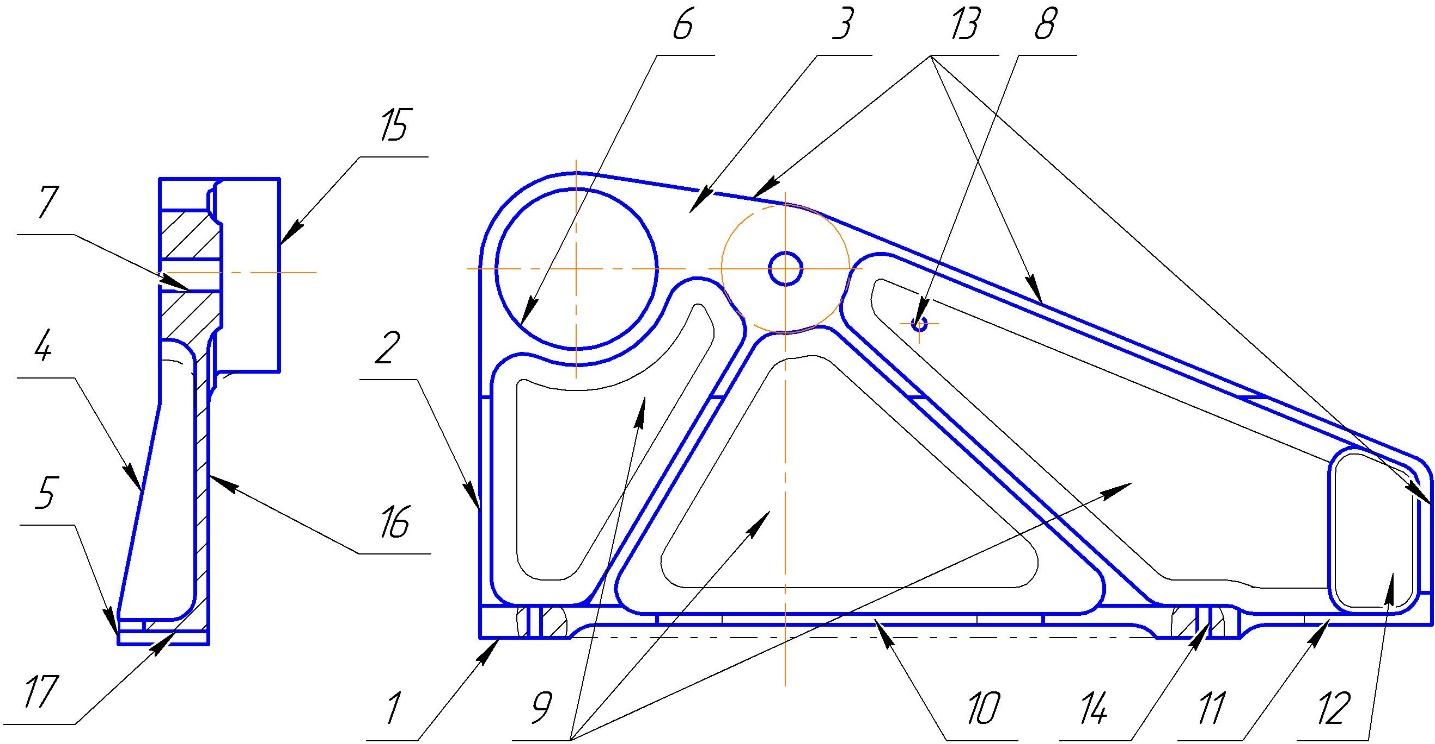

Рисунок 4

На рисунке 4 изображен эскиз детали с позициями обрабатываемых поверхностей.

Описание нового техпроцесса:

Фрезерование базовой поверхности поз 1 (фреза концевая диаметр 20, материал Р6М5);

Переустанов; Фрезерование поверхности поз 2 фреза концевая диаметр 20, материал Р6М5);

Переустанов;

3.1) Фрезерование поверхностей поз 3,4,5: Установ а: Фрезерование поверхности поз 3 (фреза концевая диаметр 20, материал Р6М5); Установ б: Фрезерование поверхности поз 4 (фреза концевая диаметр 20, материал Р6М5); Установ в: Фрезерование поверхности поз 5 (фреза концевая диаметр 20, материал Р6М5);

3.2) Фрезерование поверхности поз 9 (фреза концевая диаметр 15, материал Р6М5);

3.3) Фрезерование поверхности поз 10 (фреза концевая диаметр 20, материал Р6М5);

3.4) Фрезерование поверхности поз 11 (фреза концевая диаметр 20, материал Р6М5);

3.5) Фрезерование поверхности поз 12 (фреза концевая диаметр 15 с R = 2, материал Р6М5);

3.6) Сверление отверстия поз 6 до диаметр 25 (сверло спиральное из быстрорежущей стали с цилиндрическим хвостовиком диаметр 25 Р6М5); Сверление отверстий поз 7 диаметр 10 мм по 8 квалитету (сверло спиральное диаметр 9,5 Р6М5; зенкер для обработки деталей из легких сплавов диаметр 9; развертки машинные цельные диаметр 9,5); Сверление отверстия поз 8 диаметр 4,2 мм по 8 квалитету (сверло спиральное диаметр 4,2 Р6М5; зенкер для обработки деталей из легких сплавов диаметр 4; развертки машинные цельные диаметр 4);

3.7) Расточная операция, растачиваем отверстие поз 6 до диаметр 50 мм расточным резцом с углом в плане φ = 60о с пластинами из твердого сплава l = 10 мм, L = 170 мм, Р = 60мм;

4) Переустанов;

4.1) Фрезеровать поверхность поз 16 (фреза концевая диаметр 15 с R = 2, материал Р6М5);

4.2) Фрезеровать поверхность поз 15 (фреза торцевая насадная из быстрорежущей стали диаметр 40 Р6М5);

4.3) Фрезеровать поверхность поз 18 (фреза концевая диаметр 15 с R=2, материал Р6М5);

5) Переустанов;

5.1) Фрезеровать поверхность поз 17 (фреза концевая диаметр 15, материал Р6М5);

5.2) Сверление двух отверстий поз 14 диаметр 4,2 мм по 8 квалитету (сверло спиральное диаметр 4,2 Р6М5; зенкер для обработки деталей из легких сплавов диаметр 4; развертки машинные цельные диаметр 4);

6) Слесарная, (снять заусенцы на верстаке напильником).

1.7 Расчет режима резания при сверлении

Сверление отверстий поз 7 диаметр 10 мм по 8 квалитету (сверло спиральное диаметр 9,5 Р6М5; зенкер для обработки деталей из легких сплавов диаметр 9; развертки машинные цельные диаметр 9,5);

Отверстие диаметр 10 мм необходимо выполнить по 8 квалитету, поэтому вначале сверлиться отверстие диаметр 9,5 мм, затем следует зенкерование черновое диаметр 9 мм, чистовое диаметр 9,5 мм. Потом развертывание в три этапа: диаметр 9,8 мм, диаметр 9,95 мм, диаметр 10 мм.

При сверлении диаметр сверла диаметр 9,5 мм. Глубину резания найдем по формуле (3):

t = 0.5D; (3)

Подставив значения в формулу (3), получим t = 4.75 мм.

Подачу при сверлении алюминиевого сплава сверлом из быстрорежущей стали определим из табл. 25 стр.277 s = 0,4 мм/об.

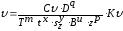

Скорость резания при сверлении определяется по следующей формуле (4):

(4)

(4)

где: T – стойкость инструмента (T = 35 мин)( таблице 30 стр. 280);

s– Подача, (мм/об);

Kυ – поправочный коэффициент, равный Кυ = КМυ·КИυ·Кlυ , где КМυ = 1,0, КИυ = 1,0, Кlυ = 1,0; Сυ, q, y, m – коэффициенты, выбираемые по табл. 28 стр. 278: Сυ = 40,7;

q = 0,25; y = 0,40; m = 0,125.

Подставив значения в формулу (4), получим v = 66,1 мм/мин.

Теперь рассчитаем значение крутящего по формуле (5):

Мкр=10СМ Dq sy Kp , (5)

где: D – диаметр сверла (мм);

s – Подача (об/мин);

Кp – поправочный коэффициент (Кp = 2 по таблице 10 стр.265);

СМ, q, y – коэффициенты, которые возьмем из таблицы 32 стр.281: СМ=0,005, q=2,0, y=0,8.

После подстановки в формулу (5), получим Мкр = 1,87 Н∙м.

Теперь определим значение осевой силы по формуле (6):

Ро=10Ср Dq sy Kp, (6)

где: D – диаметр сверла (мм);

s – Подача (об/мин);

Кp – поправочный коэффициент (Кp = 2 по таблице 10 стр.265);

СМ, q, y – коэффициенты, которые возьмем из табл. 32 стр.281: СР=9,8,

q = 1,0, y = 0,7. После расчета получим Ро = 591 Н.

Мощность резания найдем по формуле (7):

N= (Мкр∙n)/9750, (7)

n – Частота вращения инструмента, рассчитанная по формуле (8):

n=(1000∙v)/πD. (8)

Получаем, что n = 2216 об/мин, тогда N = 0,425 кВт.

1.8 Расчет режима резания при фрезеровании поверхности

Для обработки поверхности поз 2, длиной 115 мм по 12 квалитету воспользуемся фрезой концевой (таблице 65 стр.174), материал Р6М5 с диаметром D = 20, L = 104мм, l = 38 мм, число зубьев z = 4. Подача на зуб sz = 0,06 мм/зуб при глубине фрезерования t = 3 мм (таблице 34 стр.283).

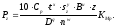

Окружную скорость резания подсчитаем по формуле (9):

,

(9)

,

(9)

где Т – период стойкости, Т = 80 мин (таблице 40 стр. 290);

Cv, q, x, y, u, p, m – коэффициенты, которые определяем по табл. 39 стр.289, выбранные коэффициенты сведем в Таблицу 1.

Таблица 1

|

Cv |

q |

x |

y |

u |

p |

m |

|

185,5 |

0,45 |

0,3 |

0,2 |

0,1 |

0,1 |

0,33 |

Кv – общий поправочный коэффициент, который определяется по формуле Кv=KMv+KПv+KИv, где KMv = 1,0(табл. 4 стр. 263), KПv = 0,9 (табл. 5 стр. 263), KИv=1,0 (табл. 6 стр. 263). Получаем Кv = 0,9.

После подстановки всех значений в формулу (9), получаем v = 115 м/мин.

Теперь рассчитаем окружную силу по формуле (10):

,

(10)

,

(10)

Требуемые коэффициенты, которые определяем из табл. 41 стр. 291 впишем в Таблицу 2.

Таблица 2

|

Ср |

x |

y |

u |

q |

w |

|

22,6 |

0,86 |

0,72 |

1,0 |

0,86 |

0 |

Поправочный коэффициент возьмем КМр = 2 (по таблице 10 стр.265); частота вращения фрезы n = 1831 об/мин.

После подстановки всех значений в формулу (10), получим Рz = 1772,92 Н.

Крутящий момент на шпинделе определим по формуле (11):

Мкр=(Рz∙D) / (2∙100); (11)

Подставив значения в формулу (11) получим Мкр = 177,3 Н∙м.

Рассчитаем эффективную мощность резания по формуле (12),

Ne= (Рz∙v) / (1020*60); (12)

Подставив значения в формулу (12) получим Ne = 3,33 кВт.

Следовательно, выберем вертикально фрезерный станок с ЧПУ М4HS мощностью 4 кВт.