лаб №6

.doc

Цель: научиться рассчитывать по аналитическим формулам и применять на практике оптимальные режимы резания при сверлении.

Задача 1

На вертикально-сверлильном станке производится сверление отверстия диаметром D = 20Н12 мм, глубиной L = 85 мм. Вид сверления – сквозное, НВ = 210, материал заготовки - серый чугун СЧ 20, шероховатость поверхности Rz = 30 мкм, применение охлаждения - без охлаждения, материал инструмента – твёрдый сплав.

Требуется:

-

выбрать режущий инструмент и материал режущей части инструмента;

-

назначить режимы резания;

-

определить машинное время.

Решение

-

Выбор режущего инструмента и материал режущей части инструмента.

Режущий инструмент – сверло, по таблице 27 выбираем материал режущей части инструмента Р6М5.

-

Назначаем режимы резания.

Затрачиваемая мощность при сверлении зависит от крутящего момента. Крутящий момент вычисляется по формуле:

![]()

где MKp – крутящий момент, воспринимаемый сверлом при резании, Н·м;

СM, q, y – коэффициенты на крутящий момент при сверлении, зависящий от условий резания;

D – диаметр сверла, мм;

S – подача, мм/об;

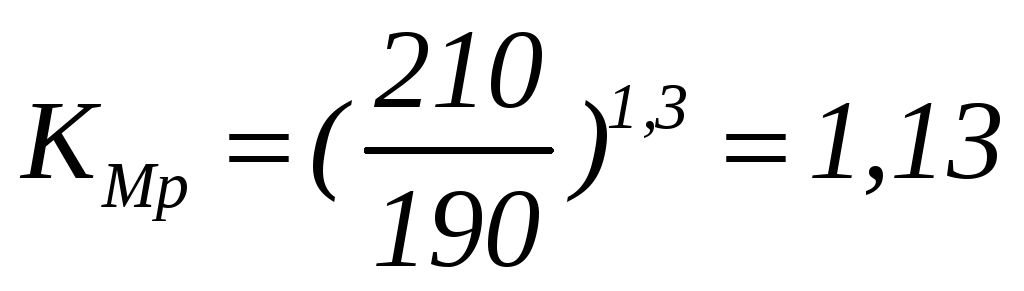

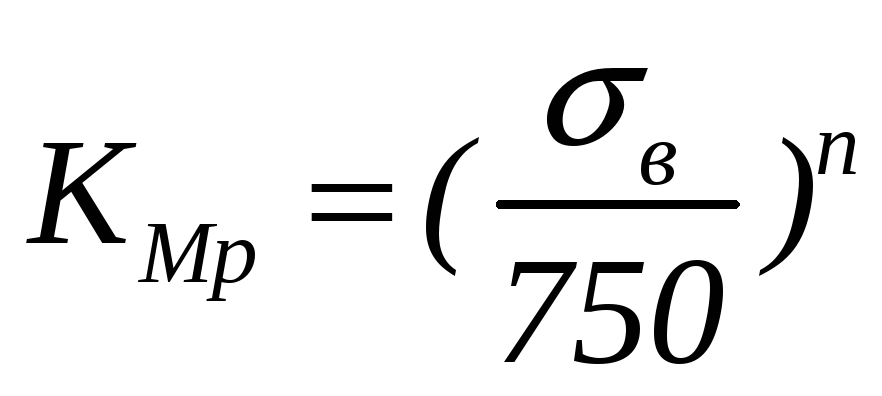

Kp – коэффициент, учитывающий фактические условия обработки, в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением:

![]()

Кмр – коэффициент на крутящий момент, зависящий от механических свойств материала.

![]() .

.

-

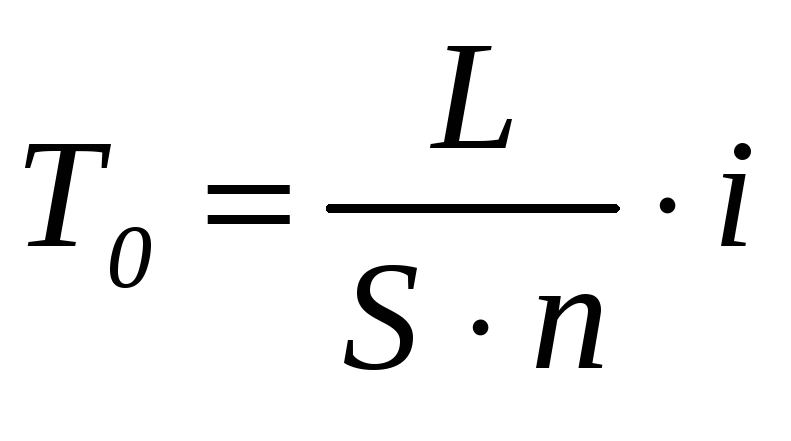

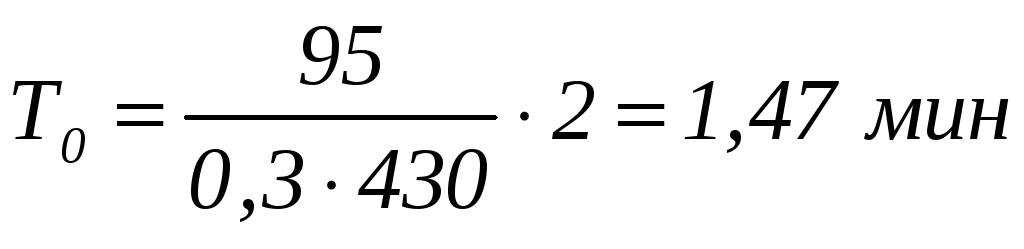

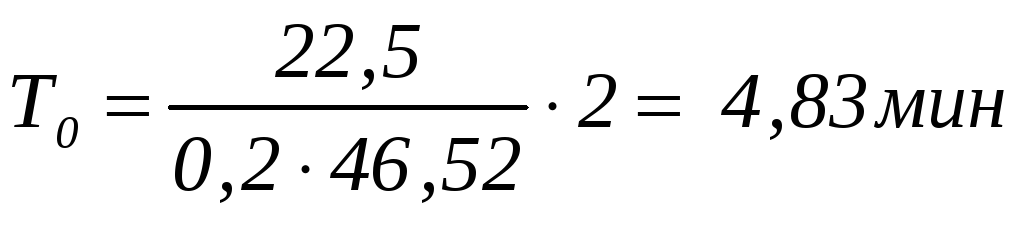

Определяем машинное время.

Основное технологическое (машинное) время:

где Т0 – машинное время;

L - длина хода сверла с рабочей подачей

![]()

lвр — величина врезания сверла, мм (для сверл с одинарной заточкой lвр + lпод = 0,4d);

lо — глубина отверстия, мм;

lвых — величина выхода сверла (при сквозном отверстии lвых = 1…2 мм).

![]() ;

;

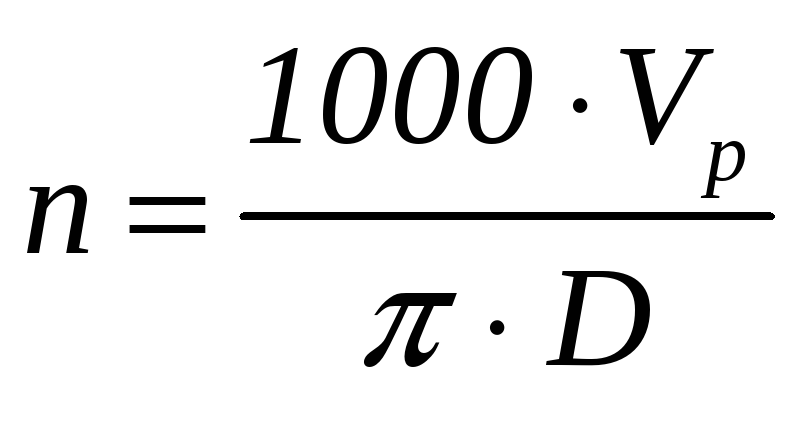

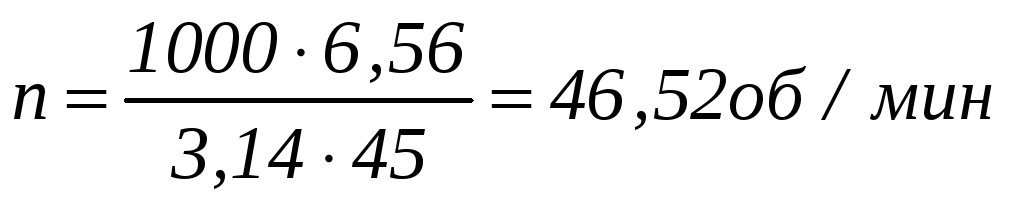

n – частота вращения, об/мин

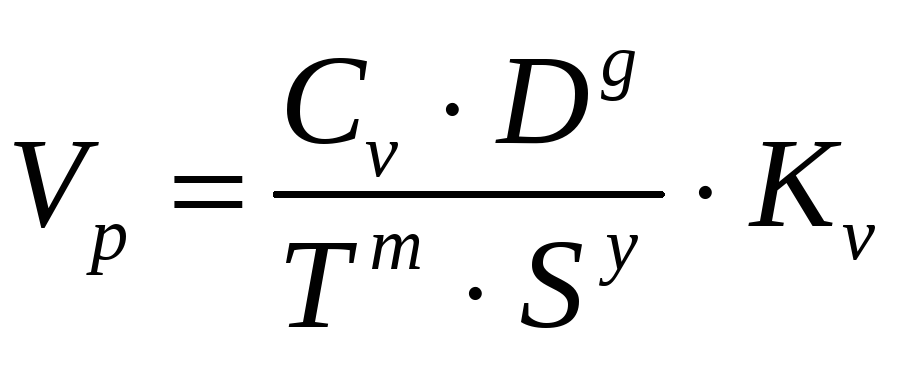

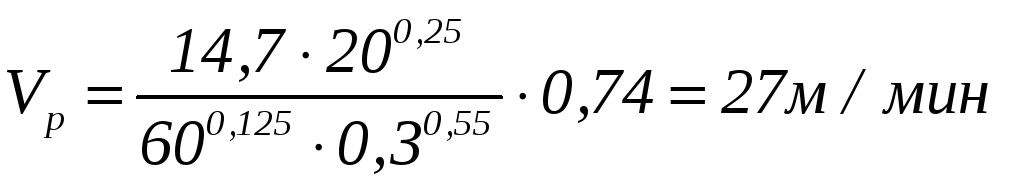

Vp – cкорость резания, м/мин

Сv – коэффициент, учитывающий условия обработки;

D – диаметр отверстия после обработки;

m, g, y - показатели степени;

Т – период стойкости;

Kv - обобщенный поправочный коэффициент

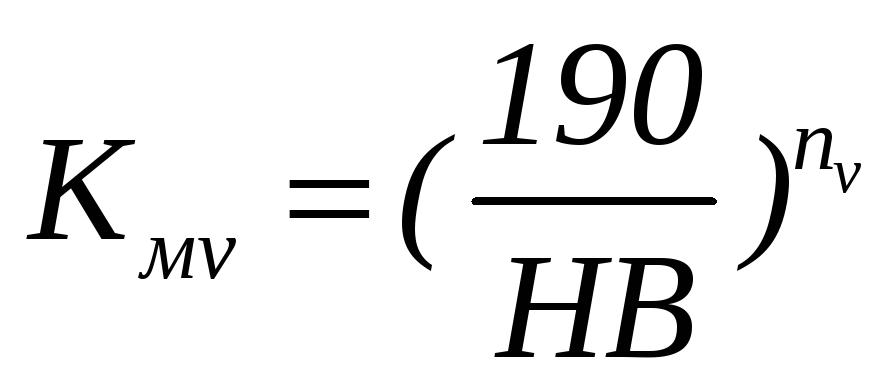

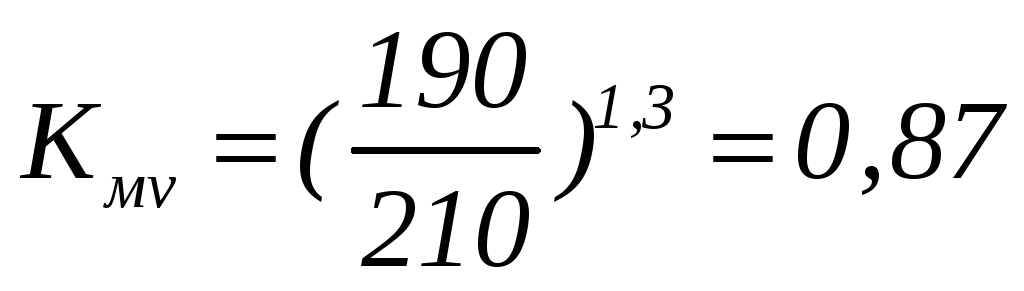

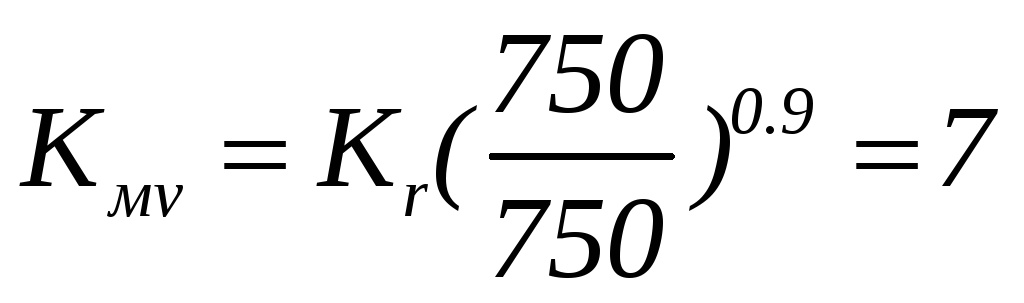

![]()

Кмv - коэффициент на обрабатываемый материал

nv – показатель степени;

Киv – коэффициент на инструментальный материал;

Кιv, - коэффициент учитывающий глубину сверления.

;

;

![]() ;

;

;

;

;

;

.

.

Задача 2

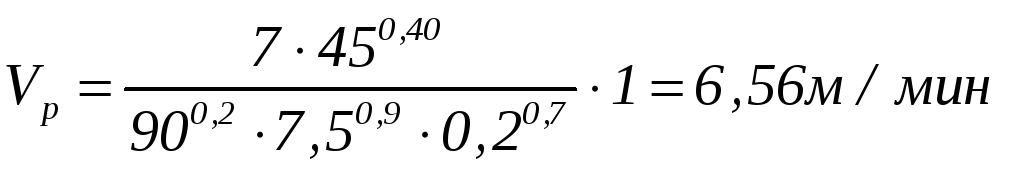

На

вертикально-сверлильном станке модели

2Н135 производится рассверливание

отверстия диаметра d

= 30 мм до диаметра D

= 45 мм, глубиной L

= 30 мм. Материал заготовки – сталь 40Г,

![]() в

= 750 МПа, вид сверления – глухое,

шероховатость

поверхности, Rz

= 32 мкм, применение охлаждения - без

охлаждения.

в

= 750 МПа, вид сверления – глухое,

шероховатость

поверхности, Rz

= 32 мкм, применение охлаждения - без

охлаждения.

Требуется:

-

выбрать режущий инструмент и материал режущей части инструмента;

-

назначить режимы резания;

-

определить машинное время.

Решение

-

Выбраем режущий инструмент и материал режущей части инструмента.

Режущий инструмент – сверло, по таблице 27 выбираем материал режущей части инструмента Р6М5.

-

Назначаем режимы резания.

![]()

где t – глубина резания, мм;

d – начальный диаметр отверстия;

D – диаметр отверстия после обработки.

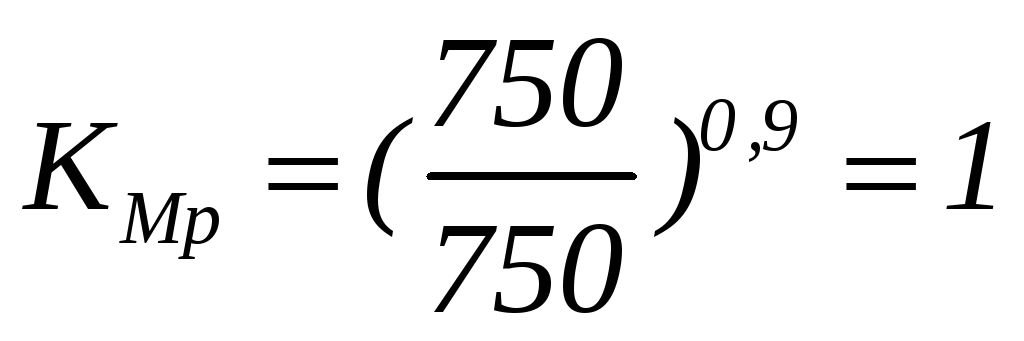

![]()

![]()

![]()

-

Определяем машинное время.

;

;

![]() ;

;

;

;

;

;

![]() ;

;

.

.

Нарезание резьбы метчиком

Для нарезания резьбы необходимо сначала сделать отверстие. Выбираем диаметр и стержень под резьбу:

Dрезьбы = 8 мм;

Шаг резьбы = 1,25 мм;

dсверла= 6,7 мм;

Выбрав сверло (рисунок 1) его вставляют и плотно зажимают в патроне инструмента. Для сверления заготовку закрепляют в зажимах верстака или других зажимных устройствах. Прежде чем начинать сверление, на заготовке размечают центр будущего отверстия. При сверлении необходимо следить за тем, чтобы сверло было размещено под прямым углом к плоскости заготовки.

Рисунок 1- Сверло dсверла = 6,7 мм;

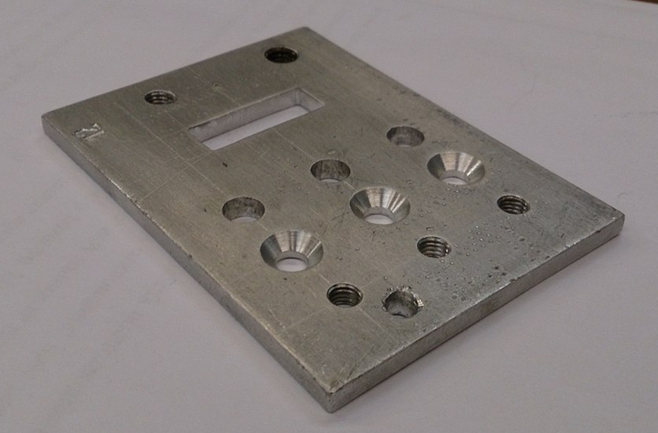

В ходе работы мы наблюдаем, что на сверле образуется наклеп, а также сливная стружка. Перед выходом из заготовки - алюминиевый сплав А95 (рисунок 2) нагрузка возрастает. Подается небольшая скорость, но большая подача, а потом наоборот.

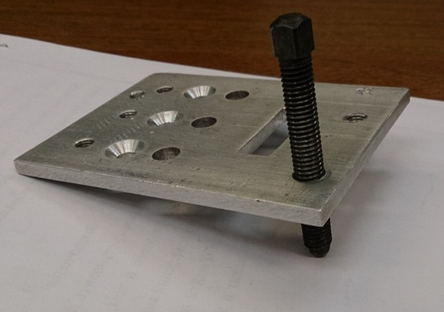

Рисунок 2 -Заготовка

После подготовки отверстия под резьбу (рисунок 3) и выбора воротка (рисунок 4) деталь закрепляют в тисках, черновой метчик (рисунок 5) смазывают (М8) и в вертикальном положении (без перекоса) вставляют в нарезаемое отверстие.

Рисунок 3 - Отверстие

Рисунок 4 – Вороток

Рисунок 5 - Метчики

Надев на метчик вороток и слегка прижимая его к детали левой рукой, правой осторожно поворачивают вороток вправо до тех пор, пока метчик не врежется в металл, и его положение в отверстии не станет устойчивым. Затем

вороток берут двумя руками и плавно вращают. После одного-двух полных оборотов возвратным движением метчика примерно на четверть оборота ломают стружку, это значительно облегчает процесс резания. Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия или пропускают его насквозь.

Второй метчик (чистовой) смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Зенкерование является окончательной обработкой отверстия. Поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой. Зенкерование обеспечивает точность обработки отверстий в пределах 3-5-го классов точности и 4-6-го шероховатости обрабатываемой поверхности.

По конструкции зенкеры (Рисунок 6) бывают цилиндрические и конические. Цилиндрические зенкеры применяют для более точной обработки отверстий в заготовках, полученных литьем, штамповкой, а также после сверления.

Рисунок 6 - Зенкер Рисунок 7

На конечном этапе работы проверяем качество резьбы, вворачиванием винта, соответствующего диаметра (рисунок 7). Внутренняя резьба нарезана.

Вывод: научился принимать оптимальные режимы резания при сверлении и рассчитывать по аналитическим формулам.