Материал под срс «Производственный менеджмент» (лекция от 29.10.2015 г.)

Производство изделий является центральным ядром промышленных организаций.

В нем сосредоточены основные производственные фонды, производственный персонал, потребляется максимальное количество материалов, энергетических и финансовых ресурсов.

Производство – весьма сложный объект правления, требующий своевременной подготовки и организации, обеспечения его всем необходимым для реализации производственного процесса и соответствующего обслуживания.

Как объект управления производство разделяется на три составные части:

-

производство как непосредственный процесс переработки сырья и материалов в готовое изделие;

-

обеспечение и обслуживание производства;

-

управление производством.

В настоящей работе рассматриваются основные вопросы, относящиеся к подготовке производства (организация и планирование конструкторских работ, технологических процессов, выступающих как источники исходной информации для реализации производственного процесса), формированию соответствующих производственных подразделений (цехов и участков) и непосредственному управлению производством изделий.

Характерной особенностью представленного в учебном пособии материала является достаточно полное и конкретное описание элементов производственной системы, функций, процесса и организации управления производством.

Содержательная часть этого материала соответствует требованиям ответов на вопросы не только о том, ЧТО необходимо сделать, но и КАК следует выполнять работы и расчеты, чтобы организованное производство и управление им обеспечило безусловную реализацию производственной программы на каждом из уровней управления организацией.

При подготовке учебного пособия автор использовал отечественный опыт написания аналогичных работ (учебники по организации и управлению производством Васильева В.Н., Летенко В.А., Туровца О.Г., Соломенцева О.М.. и других авторов, представленных в списке литературы), собственные разработки по рассматриваемым в пособии темам, а также достигнутый к настоящему времени уровень автоматизации управления, определил и обосновал основные направления развития теории, практики организации и управления производством.

Раздел 1. Основы организации производства

1.1. Системная концепция организации производства машиностроительного предприятия

1.1.1. Машиностроение – ведущая отрасль промышленности

Устойчивое функционирование основных отраслей экономики страны зависит от состояния ее производственного потенциала, определяемого уровнем развития промышленности, как ведущей отрасли народного хозяйства, интеллектуализацией факторов производства, новыми знаниями, которые воплощаются в технологии, оборудование, организацию производства, управление.

Промышленность обеспечивает все другие отрасли техникой новых поколений, способной многократно повышать производительность труда, автоматизировать все стадии производства. Этой отрасли принадлежит ключевая роль в развитии научно-технического потенциала страны.

Указанное положение в основном относится к промышленному производству и конкретно к машиностроению.

Машиностроение представляет собой комплекс подотраслей промышленности, изготавливающих средства производства, транспорта, оборонную продукцию, а также предметы потребления.

Машиностроение из-за неоднородности своей структуры называют также «Машиностроительным комплексом» или «Машиностроением и металлообработкой», который включает двадцать четыре подотрасли:

Авиационная промышленность

Автомобильная промышленность

Горношахтное и горнорудное машиностроение

Дизелестроение

Железнодорожное машиностроение

Машиностроение для легкой и пищевой промышленности

Металлургическое машиностроение

Подъемно-транспортное машиностроение

Подшипниковая промышленность

Приборостроение

Производство санитарно-технического и газового оборудования

Промышленность межотраслевых производств

Промышленность средств вычислительной техники

Промышленность вооружений и боеприпасов

Радиопромышленность

Ракетостроение

Станкостроительная и инструментальная промышленность

Строительно-дорожное и коммунальное машиностроение

Судостроение

Тракторное и сельскохозяйственное машиностроение

Химическое и нефтяное машиностроение

Электронная промышленность

Электротехническая промышленность

Энергетическое машиностроение.

В связи с введением с 1 января 2005г. Общероссийского классификатора видов экономической деятельности (ОКВЭД), гармонизированного с международными аналогами, подотрасль «Машиностроение и металлообработка» представлена в разделе D «Обрабатывающие производства», который включает в себя подразделы: DK – Производство машин и оборудования; DL – Производство электрооборудования, электронного и оптического оборудования; DM – Производство транспортных средств и оборудования.

Доля машиностроения в структуре промышленного производства развитых стран мира составляет в настоящее время 35 – 55 % от общепромышленного выпуска, что обеспечивает им возможность обновлять технологическое оборудование в большинстве отраслей каждые 7-10 лет, совершая при этом очередной рывок в своем технологическом развитии.

Роль машиностроения в народном хозяйстве непрерывно возрастает с учетом изменений мировой экономики, которые в современных условиях проявляются при переходе от постиндустриального к информационному обществу. Такой переход требует расширенного производства не только высокотехнологичного, но и компьютерного, а также коммуникационного оборудования, создания системы формирования, хранения и распространения информации по сети Интернет.

В современных рыночных условиях функционирования экономики страны основой развития машиностроения становятся крупные интегрированные структуры - корпорации, объединяющие производителей однотипной продукции. Их создание позволяет концентрировать инвестиционный капитал, обеспечивать развитие производства, повышению уровня качества продукции и гарантирует ее конкурентоспособность на внутреннем и внешнем рынках. В корпорациях осуществляется полный производственный цикл - от изготовления деталей, сборочных соединений до выпуска готовой продукции.

Этому способствует формирование вокруг них множества средних и малых предприятий, которые выполняют научные исследования, производят комплектующие изделия, осуществляют сервисные услуги.

Формирование корпоративных структур вызывает необходимость проведения изменений во взаимосвязях науки и технологий с непрерывно развивающейся экономикой страны, создания новых форм организации производства и управления на предприятиях машиностроения.

Реализации таких изменений способствует:

-

интенсивный рост инвестиций в научные исследования и разработки;

-

технологические инновации, которые воплощают создание высоких и нанотехнологий;

-

более гибкая связь науки с конкретной экономикой, что позволяет обеспечить проведение исследований не в специализированных научных или проектных институтах, в организациях, производящих продукцию, что ведет к снижению издержек и конкретному воплощению научных достижений в новые виды изделий и услуг;

-

приобретение работающими научных и технических знаний, обладание которыми определяется социально-экономическое положение каждой организации в отрасли;

-

развитие кооперативных связей организаций, что предусматривает наряду со специализацией корпоративных исследований создание кооперационных связей с технологическими альянсами, заключение контрактов с исследовательскими центрами, покупки новейших технологий и т.д.;

-

обострению конкуренции, что побуждает организации повышать профессиональные навыки сотрудников, разрабатывать и приобретать передовые технологии в области организации производства и управления.

В этих условиях развитие предприятий производства и управления в машиностроении должно соответствовать стратегическим преобразованиям в народном хозяйстве страны на каждом этапе его развития.

Основными требованиями к обеспечению такого соответствия в первую очередь является непрерывное обновление технической базы производства на основе внедрения принципиально новой и прогрессивной техники для выпуска конкурентоспособной продукции высокого качества для успешной ее реализации на внутреннем и внешнем рынках.

Принципиально важным условием достижения указанного состояния является рассмотрение и решение проблемы научной организации производства непосредственно на каждом предприятии.

1.1.2 Организация (предприятие) как система

Производство изделий и выполнение различных услуг осуществляется в коммерческих организациях, акционерных обществах, унитарных государственных, муниципальных, малых предприятиях, кооперативах и т.д.

Организация (предприятие) - самостоятельный хозяйствующий субъект, производящий продукцию. Это объединение упорядоченно взаимодействующих производственных и функциональных подразделений, а также процессов и действий людей, в совокупности обеспечивающих выпуск продукции.

Каждая организация (предприятие) представляет собой производственную систему (ПС).

Производственная система - целенаправленно организованный комплекс взаимосвязанных вещественных (техника, сырье, материалы, конструкторские чертежи, технологические процессы, персонал и т.д.), энергетических (топливо, электроэнергия, горячая вода, пар и т.д.) и информационных (производственная программа, нормы, нормативы, совокупность сведений о структуре и состоянии объекта управления и т.д.) ресурсов, обеспечивающих выпуск соответствующей продукции или реализации услуг.

К ПС также относятся производственные подразделения в организациях и предприятиях, функционирующие полностью или как относительно самостоятельные объекты управления.

Производственной системе свойственны взаимосвязанные и взаимодействующие между собой виды экономической и производственно-хозяйственной деятельности в совокупности обеспечивающие изготовление продукции и выполнение услуг.

Основными видами деятельности организации (предприятия) являются:

-

маркетинговая;

-

инновационная;

-

производственная;

-

экономическая;

-

инвестиционно-финансовая;

-

логистическая;

-

сбытовая;

-

кадровая;

-

строительная;

-

информационная.

Эффективное функционирование организации осуществляется при долгосрочной стратегической направленности ее деятельности, здоровой и честной конкуренции, ориентации на потребителя, умелом управлении технологиями, мотивации работающих, способности руководителей осуществлять позитивные перемены в производстве, управлении организацией. Обеспечение конкурентоспособности производимой продукции реализуется на основе использования высоких технологий, обеспечивающих конкурентное преимущество выпускаемых изделий, хорошо организованными и высоко интегрированными информационными потоками, повышением уровня квалификации персонала. Производители продукции сочетают использование высоких технологий с соответствующими организационными структурами, изменениями в культуре поведения работающих, управлением информационными потоками и гибкой политикой в области использования человеческих ресурсов.

Производственная деятельность или производство на предприятии является определяющей, так как основные (производственные) цехи, потребляющие до 80 % всех инвестиций организации (предприятия) непосредственно осуществляют выпуск готовой продукции.

Совокупность всех видов работ по организации производственной деятельности характеризует содержание управляемой системы предприятия. Указанная система должна представлять собой законченное целое, сущностью и содержанием которой является:

-

строгое и четкое представление производства как основного звена организации (предприятия);

-

комплексная подготовка производства новых изделий и совершенствование действующих конструкций выпускаемой продукции;

-

производственные процессы и принципы их организации;

-

типы, формы и методы организации производства в основных и вспомогательных цехах;

-

развитие производства, основанное на разработке и внедрении новых, прогрессивных форм его организации на автоматизированной основе.

В зависимости от целей, специализации, масштабов производства изделий и других причин формируются различные по размерам предприятия.

Общей тенденцией в истории развития промышленных предприятий является концентрация, специализация, кооперирование и комбинирование производства.

Эти процессы протекают непрерывно и непосредственно воздействуют на формирование предприятий. Концентрация, как правило, влияет на размеры предприятия. Крупные предприятия, обладая значительной производственной мощностью, обеспечивают повышение производительности труда и более высокую экономическую эффективность, что снижает издержки производства на единицу продукции.

Такой подход к развитию промышленного производства был характерен для XX века.

В СССР были созданы такие гиганты автомобилестроения как ЗИЛ, ГАЗ, КАМАЗ, в тяжелом машиностроении Уралмаш, Уралвагонзавод и д.р., в которых работающие составляли десятки тысяч человек. Предприятия с числом занятых свыше 10 тыс.чел. в Японии осуществляли свыше 40% объема работ, а в США - свыше 60%.

В машиностроении США соотношение между крупными (число занятых более 1000 чел.), средними (от 100 до 1000 чел.) и малыми предприятиями (до 100 чел.) во всей товарной продукции в процентах составляло 64:26:10.

Для каждого крупного предприятия характерно выполнение работ в основном по всему технологическому циклу изготовления продукции, что потребовало выделения в его производственной структуре соответствующих заготовительных, обработочных, сборочных и вспомогательных цехов.

При такой организации производства предприятие само обеспечивает себя заготовками, инструментом, запасными частями, осуществляет своими силами ремонт и модернизацию оборудования.

Непрерывно развивающееся общественное разделение труда привело к необходимости создания узко специализированных самостоятельных предприятий, что позволило изготовление отдельных компонентов сложных изделий выполнять в более широком ассортименте, осваивать в сжатые сроки новые модели по заказам потребителей.

Появление во второй половине XX века электронно-вычислительной техники, непрерывное развитие автоматизации производства привело в начале XXI века к кардинальному изменению указанному выше соотношению между крупными, средними и малыми предприятиями. Особенно это относится к созданию малых предприятий (МП). Критерии отнесения предприятий к малым организациям в каждой стране свои.

В Российской Федерации к субъектам малого предпринимательства относятся коммерческие организации, в уставном капитале которых доля некоммерческих субъектов не превышает 25% при их численности до:

-

в промышленности, строительстве, на транспорте - 100 чел.;

-

в оптовой торговле - 60 чел.;

-

в других отраслях - 50 чел.

В США к малым относятся организации с численностью 99 чел. (в том числе численностью до 24 чел. относятся к наименьшим, а с 25 до 99 - к малым), со 100 до 499 - к промежуточным, с 500 до 999 - к крупным и свыше 1000 чел. к крупнейшим.

В Японии в сфере услуг к малым относятся организации с численностью не более 5 чел., в других отраслях - не более 20 чел. Такого рода различия в численности работающих имеют место и в других странах.

Значительный рост количества малых предприятий в развитых странах мира определил их высокую долю в объеме валового выпуска продукции (ВВП). Так в начале XXI века в США, Японии, Германии, Италии их количество превысило соответственно 7, 6, 3 и 2 млн., а объем валового бизнеса составляет более 50% ВВП.

В России около 1 млн. малых предприятий, объем их валового бизнеса составляет 12% ВВП. Среди них более 15% предприятия промышленного производства изделий.

Тенденция развития малого предпринимательства во всех странах мира как и в нашей стране объективно будет расти.

1.1.3. Производственная структура предприятия

Независимо от размеров предприятия и масштабов выпуска продукции для каждого из них свойственна определенная производственная структура.

Производственная структура предприятия определяется:

-

специализацией предприятия, что характеризует состав основных и вспомогательных цехов в зависимости от однородности выполняемых работ и возможности кооперирования внутри и вне его;

-

особенности конструкции выпускаемых изделий, что влияет на выбор применяемых технологий их изготовления и необходимость выделения самостоятельных цехов;

-

объемом выпуска и трудоемкостью изготовления изделий, определяющих размеры цехов, их количество и специализацию;

-

составом и характеристикой применяемых технологических процессов изготовления деталей и сборки изделий, требующих организации, например, автоматизированного их производства и выполнения сборочных работ.

Для машиностроительного предприятия характерны три стадии изготовления изделий: заготовительная, обработочная и сборочная. На каждой из этих стадий последовательно выполняются работы по превращению сырья и материалов в заготовки (заготовительная стадия), обработка заготовок и превращение их в готовые детали (обработочная стадия), сборка деталей в отдельные части (сборочные единицы) и общая сборка изделия, его испытание (сборочная стадия).

В состав каждой из указанных стадий входят соответствующие цехи, которые относятся к категории основных или производственных цехов, формирующие основное производство предприятия.

Для обеспечения нормальной работы цехов основного производства выделяются цехи вспомогательного производства по изготовлению технологического оснащения (инструмента, приспособлений для обработки и сборки деталей), вспомогательных устройств (транспортеров, стендов и т.д.), а также по производству (трансформации) энергетических ресурсов (электроэнергии, горячей воды, пара), выполнению работ по ремонту оборудования.

К составу обслуживающих подразделений предприятия относятся склады, транспортные цехи.

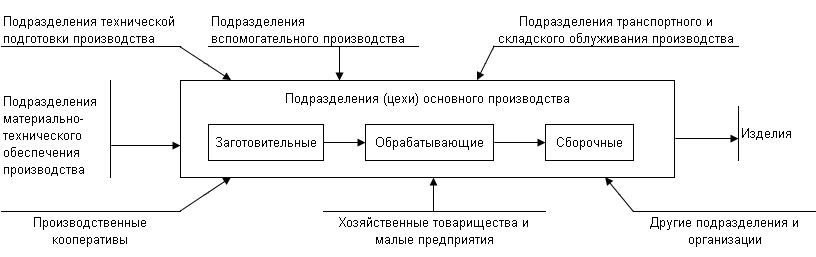

Примерная производственная структура машиностроительного предприятия представлена на рис. 1.1.

Процесс движения материальных потоков при изготовлении изделий в соответствии с установленными для каждого цеха технологическим процессом протекает в цехах основного производства, взаимосвязанными между собой и соответствующими складами, по схеме, изложенной на рис. 1.2.

1.1.4. Общая характеристика производства предприятия

Производство является центральным ядром АО, организованным на основе рационального сочетания в пространстве и времени средств, предметов труда и самого труда для реализации производственного процесса по изготовлению изделий. Производственная деятельность АО протекает в подразделениях, основанных для выполнения конкретных целей.

Отдельно рассматриваемое подразделение (в привычном выражении — цех) является хозяйственной единицей и отражает единство его производственной и экономической деятельности. В каждом из них организуется работа на основе централизованного управления со стороны АО или на основе коллективного, арендного подряда, выделения малых предприятий, на базе которых создаются кооперативы. Возможны и другие формы организации и управления производством.

Производственная и экономическая деятельность определяет суть процесса функционирования каждого производственного подразделения. Результатом этого процесса является выпуск каждым из них продукции по заключенным с АО договорам, реализация ее другим заказчикам и вовлечение полученных финансовых средств в новый процесс.

Как объект управления производство является динамично развивающейся системой, указанные выше элементы которой взаимосвязаны и взаимозависимы. Они требуют четкого и целенаправленного взаимодействия с внутренней и внешней средой каждого подразделения.

Предприятие

Цехи Подразделения

технического обслуживания цехов

Основные Вспомогательные Склады

Инструментальный

Заготовительные Сборочные Обработочные Транспортные

подразделения

Ремонтномеха-

нический Окончательной

сборки Механические Литейные

Электроремонтный Специализи-

рованные Механосборочные Кузнечные

Энергетический Термические Штамповочные

(прессовые)

Покрытий

Деревообра-батывающие

и др.

Рис.

1.1 Примерная производственная структура

машиностроительного предприятия

Рис.

1.1 Примерная производственная структура

машиностроительного предприятия

Склады

предприятия Заготовительные

цехи Обрабатывающие

цехи Центральный

склад готовых деталей

Сборочные

цехи

Термический

Сырья,

материалов, полуфабри-катов, комплек-тующих

изделий Литейные Механи-ческие,

механос-борочные ЦСГД Сборо-чные Изделие Склад

готовой продук-ции

Кузнечно-прессовые

Покрытий

Рис. 1.2 Схема движения материальных потоков на предприятии в процессе изготовления изделий

Производственные подразделения АО машиностроительного профиля, специализирующиеся на выполнении литейных, кузнечных работ (заготовительная фаза производственного процесса), работ по механической, термической и другим видам обработки деталей (обработочная фаза), а также работ по сборке изделий, образуют основное производство в АО и отдельно в каждом его подразделении.

В рамках АО производственные подразделения объединены единым производственным процессом, и поэтому производственные связи между ними не разрываются. Изменяются только экономические отношения и отношения управления. На унитарных машиностроительных предприятиях к основному производству относятся заготовительные, обрабатывающие и сборочные цехи. Производственные подразделения (цехи) основного производства связаны и взаимодействуют с инструментальными, ремонтно-механическими и энергетическими предприятиями АО (цехами) вспомогательного производства.

Работа производственных подразделений организуется на основе соответствующей подготовки, которая выражается в обеспечении их чертежами, технологией обработки деталей, сборки изделий, инструментом, приспособлениями, специалистами. Извне цехи обеспечиваются сырьем, материалами, заготовками, комплектующими изделиями, которые накапливаются и хранятся на соответствующих складах.

Движение этих предметов труда внутри цехов и между ними образует производственные потоки, которые организуются в соответствии с типом, особенностями и масштабом производства в каждом из них. При этом выдерживаются маршруты движения различных потоков, согласованные во времени и пространстве на основе закономерностей организации машиностроительного производства. Цехи и маршруты движения предметов труда как основные составные части организованного производства в АО и на предприятии позволяют реализовать производственный процесс, представляющий собой совокупность последовательно выполняемых операций по обработке деталей и сборке изделий.

Производственный процесс разделяется на частичные (основные и вспомогательные) процессы. К основным процессам относятся: отливка, ковка, штамповка заготовок, их механическая обработка, термообработка, гальванопокрытие, сборка отдельных частей изделия (сборочных единиц) и изделия в целом, контроль качества изделий и др. Вспомогательными процессами являются транспортировка предметов труда, изготовление инструментальной оснастки, проведение ремонтных работ и другие виды обслуживания производства. Таким образом, объектами управления в АО являются производственные подразделения, а на унитарных предприятиях — цехи как основные производственные единицы и производственный процесс, протекающий во времени внутри цехов.

Производственный процесс характеризуется совокупностью используемого технологического оборудования, организованных в определенной последовательности процессов труда и естественных процессов, посредством которых сырье и материалы превращаются в готовую продукцию. В процессе производства взаимодействуют средства и предметы производства, сам труд для создания изделий и реализации услуг. Производственный процесс протекает в цехах, на производственных участках и рабочих местах.

Цех — производственное административнообособленное подразделение предприятия, в котором изготавливается продукция или выполняется определенная стадия производства, в результате которой создается полуфабрикат или готовая продукция.

Основной структурной производственной единицей является производственный участок, представляющий собой совокупность рабочих мест, территориально обособленных, на которых выполняется технологически однородная работа или различные операции по изготовлению одинаковой или однотипной продукции.

Рабочим местом называется часть производственной площади, где рабочий или группа рабочих выполняют отдельные операции по изготовлению продукции или обслуживанию процесса производства, используя при этом соответствующее оборудование и технологическую оснастку.

Обработка большинства деталей и сборка изделий в соответствии с принятой программой их выпуска осуществляется в цехах основного производства. Они строго специализированы, имеют наиболее высокий уровень механизации и автоматизации производственных процессов, определяют их производственную мощность. Эффективное функционирование цехов зависит от других производственных подразделений и служб АО, унитарного предприятия. Вне АО, унитарного предприятия функционируют также работающие на него самостоятельные малые предприятия, хозяйственные товарищества, кооперативы. С ними также устанавливаются договорные отношения по выпуску некоторых деталей, сборочных единиц, изделий, выполнению вспомогательных работ и услуг. Следует отметить, что для АО с массовым выпуском продукции характерна высокая степень централизации и автоматизации управления, требующая строгого распределения работ между производственными подразделениями в соответствии с производственной программой, а также повседневного слежения за результатами выполнения ими обязательств по договорам. Здесь имеет место разумное и эффективное сочетание централизации и децентрализации управления при оговоренных в договорах штрафных санкциях.

Системное окружение цехов основного производства как объектов управления представлено на рис. 1.3. Указанные на нем подразделения и службы имеют отношение не только к цехам основного производства, но и к другим подразделениям, оказывающим соответствующие услуги. Однако основное их назначение — это обеспечение бесперебойной работы цехов основного производства.

Таким образом, организация производства – это совокупность рациональных форм и методов, обеспечивающих сочетание в пространстве и времени основных элементов материального производства: людей, предметов производства и оборудования, в совокупности обеспечивающих их эффективное взаимодействие и функционирование для изготовления продукции (изделий).

Все то, что характерно для организации и управления производством в основных цехах, относится и к цехам вспомогательного производства, включая их внутреннюю и внешнюю кооперацию.

Контрольные вопросы.

-

Назовите основные подотрасли машиностроительного комплекса.

-

Дайте определения организации (предприятия) и производственной системы.

-

Назовите основные виды деятельности организации (предприятия).

-

Перечислите цехи основного и вспомогательного производства.

-

Дайте определение понятия «Организация производства».

Рис. 1.3 Системное окружение подразделений (цехов) основного производства в акционерном обществе (государственном унитарном предприятии) машиностроительного профиля

1.2. Характеристика изделий и технологический процесс их изготовления

1.2.1. Виды изделий и их характеристика

Объектами производства в промышленной организации являются изделия, выпуск которых осуществляется на основе своевременно и качественно проведенной технической подготовки производства, заключающейся в разработке конструкторских чертежей, технологических процессов, нормирования и эффективного планирования этого процесса.

Предметом производства, подлежащим изготовлению в организациях промышленности, в том числе машиностроения, является изделие.

Под изделием понимается отдельная деталь, механизм, машина и их элементы в сборе, являющиеся продуктом конечной стадии производства. Изделия, предназначенные для поставки (реализации) заказчикам, являются предметами изготовления в подразделениях основного производства, а предназначенные для внутреннего потребления, т.е. для собственных нужд организации, относятся к изделиям вспомогательного производства.

В соответствии с ГОСТ 2.101-68 устанавливаются следующие виды изделий:

детали;

сборочные единицы;

комплексы;

комплекты.

Деталь (Д) – первичный сборочный элемент любого механизма, машины. Деталь изготавливается из однородного по наименованию и марке материала без применения сборочных операций (валик, рычаг, шестерня и т.д.).

Сборочная единица (СЕ) – это изделие, составные части которого подлежат соединению между собой сборочными операциями. К СЕ относятся изделия, законченные сборкой и представляющие собой либо часть собираемой в основном производстве изделия (редуктор, радиальный или упорный подшипник, сварной корпус и т.д.), либо само изделие (станок, телефонный аппарат, автомобиль, ракета и т.д.).

Комплекс – два или более специфицированных изделия, каждое из которых включает несколько составных частей, не соединенных в организации – изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Например, изделие, состоящее из метеорологической ракеты, пусковой установки и средств управления.

Комплект – два или более изделия, не соединенных в организации – изготовителе сборочными операциями и представляющих собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера.

Например, комплект запасных частей, набор инструмента и принадлежностей, комплект измерительной аппаратуры и т.д.

Изделия могут быть покупными, т.е. не изготовленными в организации, а получаемые в готовом виде со стороны, кроме поставок их по кооперации.

Технологичность конструкции изделия

Каждое новое изделие должно соответствовать современному уровню техники, характеризоваться экономичностью и удобством в эксплуатации. Эти качественные характеристики изделия достигаются в результате обеспечения в процессе его разработки и изготовления минимально возможной трудоемкостью, материалоемкостью и себестоимостью. Эти требования определяют сущность понятия о технологичности конструкции изделия.

Достижения указанных качеств зависит от вида производства, масштабов выпуска изделия, его назначения, уровня применяемых технологических процессов и их оснащенности, прогрессивности используемого оборудования, организации производства и т.д. Исходя из этого технологичность конструкции изделия – комплексное понятие. Перечисленные выше условия достижения высокого уровня технологичности конструкции должны также рационально сочетаться при реализации взаимосвязанных процессов заготовительного производства, механической обработки, сборки, контроля качества изделия. Только в этом случае можно добиться наименьшей трудоемкости и себестоимости изготовления изделия.

Оценка технологичности конструкции производится сопоставлением трудоемкости, себестоимости и материалоемкости нового изделия с лучшими отечественными и зарубежными образцами.

Выбор показателей технологичности конструкции производится с учетом требований ГОСТ 14.201-73.

К ним относятся:

-

базовые (исходные) показатели технологичности конструкции представителя группы изделий, обладающих общими конструктивными признаками;

-

показатели технологичности конструкции, достигнутые при разработке изделия;

-

показатели уровня технологичности конструкции разрабатываемого изделия.

Значения базовых показателей технологичности конструкции изделия указываются в техническом задании на его разработку.

При отработке конструкции изделия на технологичность предусматривается решение следующих двух задач:

-

снижение трудоемкости и себестоимости изготовления изделия на основе повышения серийности при изготовлении посредством стандартизации изделий и их элементов, ограничения номенклатуры материалов, преемственности освоенных в производстве конструктивных решений, снижения массы изделия и применения высокопроизводительных типовых технологических процессов;

-

снижение трудоемкости, цикла и стоимости работ по обслуживанию изделия при эксплуатации, что достигается рациональным выполнением конструкции, обеспечивающим удобство технического обслуживания и ремонта, повышением надежности ремонтопригодности конструкции (при уменьшении количества сменных и запасных частей) без снижения ресурса изделия.

Данные об уровне технологичности конструкции используются в первую очередь при анализе технологической подготовки производства, разработке мероприятий по повышению уровня технологичности конструкции изделия и эффективности его производства, а также при аттестации качества изделия.

1.2.2. Технологические процессы изготовления изделий. Общие положения

Превращение предметов труда в готовую продукцию осуществляется на основе взаимодействия основных, вспомогательных, обеспечивающих, обслуживающих и естественных процессов, в совокупности представляющих производственных процесс.

Производственный процесс – комплексное понятие. В детализированном виде он охватывает:

-

подготовку производства в основных цехах к выполнению работ;

-

обеспечение рабочих мест сырьем, материалами, полуфабрикатами, инструментом, приспособлениями;

-

ремонтное и энергетическое обслуживание производства;

-

все стадии изготовления деталей (литейное, кузнечное производство, механическая, термическая обработка деталей и т.д.)

-

сборку изделий;

-

транспортировку деталей, сборочных единиц к месту их обработки и сборки;

-

технический контроль качества на всех стадиях производства;

-

упаковку готовой продукции и другие действия.

Главными из перечисленных частей производственного процесса являются стадии изготовления деталей и сборки изделий, т.е. технологические процессы, содержащие действия по изменению состояний предметов производства и в конечном итоге выпуск готовой продукции.

Технологические процессы определяют последовательность выполнения различных работ (операций) по обработке деталей и сборке изделий, приводящие к изготовлению изделия.

По последовательности выполнения различают технологические процессы изготовления литых и кузнечных исходных заготовок, механической, термической и других видов обработки, заготовок узловой и общей сборки изделий.

Разработка технологических процессов в общем случае включает комплекс следующих взаимосвязанных работ (ГОСТ 14.301-73):

-

выбор заготовок;

-

выбор технологических баз;

-

подбор типового технологического процесса;

-

определение последовательности и содержания технологических операций;

-

определение, выбор и заказ новых средств технологического оснащения (в том числе средств контроля и испытания);

-

назначение и расчет режимов обработки;

-

нормирование процесса;

-

определение профессий и квалификации исполнителей;

-

организация производственных участков;

-

выбор средств механизации и автоматизации элементов технологических процессов и внутрицеховых средств транспортирования;

-

составление планировок производственных участков, разработка операций перемещения изделия и отходов;

-

оформление рабочей документации на технологические процессы.

Технологические процессы превращения материалов в исходные заготовки деталей заданных размеров и конфигураций выполняются путем стального, чугунного (серого, ковкого), цветного литья, обработки давлением, резки сортового или специального проката, комбинированными методами.

Механическая обработка осуществляется в процессе последовательного изменения геометрических форм, размеров, качества поверхностей исходной заготовки до получения готовой детали.

При термической обработке в детали происходят структурные превращения, изменяющие свойства материала заготовки.

Сборка является завершающей стадией производственного процесса. Технология сборки изделия связана с процессом соединения его составных частей.

Технологический процесс обработки заготовок или сборки изделий расчленяется на технологические операции, каждая из которых представляет собой законченную его часть, выполняемую на одном рабочем месте. Число операций в технологическом процессе изменяется в пределах от одной, например, отрезка заготовки от прутка, до нескольких десятков (изготовление сложных корпусных деталей).

На основе выделенных технологических операций определяется трудоемкость процесса, число производственных рабочих, состав технологического оборудования, приспособлений для выполнения операций, инструмента. Кроме технологических выделяются вспомогательные операции, обеспечивающие транспортировку, контроль, маркировку и другие работы.

Технологические операции разделяются на технологические и вспомогательные переходы, а также на рабочие и вспомогательные ходы.

Технологический переход – законченная часть операций, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. Вспомогательный переход включает действия человека и оборудования, которые не изменяют форму, размеры и поверхности, по необходимости для выполнения операции.

Рабочий ход представляет собой законченную часть технологического перехода, связанного с однократным перемещением инструмента при обработке заготовки.

Вспомогательный ход – однократное перемещение инструмента относительно заготовки, необходимое для выполнения рабочего хода.

Положение обрабатываемой заготовки или собираемого изделия относительно оборудования или инструмента характеризует занятую позицию для выполнения операции или перехода.

Позиция – это фиксированное положение заготовки, изделия для выполнения операции или определенного перехода.

Проектирование операций осуществляется на основе концентрации и дифференциации, входящих в структуру технологического процесса технологических переходов.

Виды заготовок и методы их получения.

Заготовки деталей получают литьем, обработкой давлением, резкой сортового и профильного проката, а также комбинированными способами.

Выбор заготовки зависит от масштаба производства. Чем ближе заготовки по форме и размерам к готовым деталям, тем меньше расходы на их изготовление. В первую очередь это положение относится к обработке больших партий деталей в серийном и массовом производстве.

Основными видами заготовок в зависимости от назначения деталей являются:

-

кованые, прессованные и штампованные заготовки;

-

заготовки из проката и листового металла;

-

отливки из черных и цветных металлов;

-

заготовки из неметаллических материалов (пластических масс, древесины, резины, асбеста, текстолита и др.)

Основными методами получения кованых, прессованных и штампованных заготовок являются:

-

Ковка: - на молотах и прессах;

- на молотах в подкладных кольцах и штампах;

- на радиально-ковочных машинах.

-

Штамповка: - на молотах и прессах;

- с последующей калибровкой;

- высадкой на горизонтально-ковочных машинах;

- безоблойная;

- выдавливанием;

- на чеканочных кривошипно-коленных прессах.

Для заготовок из проката и листового металла используются следующие методы их получения:

-

фасонное вальцевание на ковочных вальцах;

-

прокатка заготовок на поперечно-винтовых и специальных станах;

-

холодная высадка на автоматах;

-

волочение прутков через специальные профили для последующего изготовления штучных заготовок и т.д.

Отливки из черных и цветных металлов производятся:

-

в песчаную смесь при ручной и машинной формовке (по деревянным, металлическим моделям);

-

в стержневые формы;

-

в многократные (цементные, графитные, асбестовые) формы;

-

в облочковые формы;

-

по выплавляемым моделям;

-

по замораживаемым ртутным моделям;

-

центробежным способом;

-

в кокиль;

-

под давлением;

-

по газифицируемым моделям и т.д.

Заготовки из неметаллических материалов получают прессованием с подогревом смолы в пресс-формах (термоплавкие пластмассы), литьем под давлением горячей массы в холодные формы, прокатыванием на вальцах, выдуванием (термопластики) и штамповкой (стеклопластики).

Основные методы обработки заготовок.

Заготовки, как правило, обрабатываются резанием.

Обработка резанием – наиболее распространенный на предприятиях машиностроительной промышленности метод изготовления деталей, при реализации которого используются металлорежущие станки. При этом достигаются заданные формы, размеры и качество поверхностей заготовки. Процесс резания разделяется на обдирочную, черновую, получистовую и чистовую виды обработки.

Обдирке подвергаются крупные поковки и отливки. Черновая обработка используется для заготовок, подвергшихся обдирке, для крупных штампованных заготовок и крупных отливок.

Получистовая обработка применяется в том случае, когда к заготовке после черновой обработки предъявляются повышенные требования.

Основные виды обработки деталей резанием: токарная, фрезерная, сверлильная, зенкерование, протягивание, шлифование, хонингование и др.

Чистовую обработку применяют как окончательную, либо как промежуточную под последующую отделку.

Обработка резцами выполняется на станках токарного типа для цилиндрических, конических, сферических, плоских, торцевых, фасонных поверхностей вращения.

При обработке фрезами различают черновое, получистовое, чистовое и тонкое фрезерование как метод окончательной обработки плоских поверхностей. Используемые инструменты – различные формы фрез.

При многоинструментальных наладках, осуществляемых на продольно-фрезерных и агрегатных станках, достигается наиболее высокая производительность труда.

Операции сверления в сплошной заготовке выполняются сверлами по разметке, кондуктору и на координатно-расточных станках. Спиральными сверлами сверлят отверстия диаметром до 80мм. Сверление по кондуктору уменьшает смещение оси и увеличение диаметра отверстия.

Зенкерование разделяется на черновое (обработка литых или прошитых заготовок) и чистовое (обработка просверленных или предварительно расточенных отверстий). Используемые инструменты: сверла, зенкеры.

Развертывание отверстий применяется как метод окончательной обработки либо как метод, предшествующий хонингованию, тонкому растачиванию, притирке. Используемые инструменты – развертки.

Протягиванием обрабатывают сквозные отверстия, пазы любого сечения, плоские и криволинейные поверхности, а также наружные поверхности вращения.

Протягивание сокращает маршрут обработки, так как протяжка заменяет комплект инструментов (например, зенкер, расточной резец и развертку, черновую и чистовую фрезы). Протягивание отверстий производят после сверления, а пазов и наружных поверхностей – по необработанной поверхности. Инструмент – протяжки различных конфигураций.

Шлифование используется как метод предварительной и окончательной обработки внешних поверхностей вращения, отверстий, плоских поверхностей и др.

Основные виды шлифования – предварительное, чистовое, тонкое.

Инструмент: шлифовальные круги, включая алмазные.

Хонингование обеспечивает высокую степень чистоты и качества обработки отверстий. Хонингованием удаляют слой 0,01-0,20 мм зависимости от диаметра отверстия и предшествующей обработки.

Это достигается специальной головкой с равномерно раздвигающимися в радиальном направлении абразивными брусками.

Современный уровень развития техники больших мощностей, высоких скоростей, использование новейших технологий внесли качественные изменения в характер производства. В связи с этим кроме рассматриваемых выше на предприятиях используются электрохимические, электрофизические, плазменные, лазерные, радиационные и другие высокоэффективные методы обработки изделий.

Каждый из них имеет свои особенности в технологии обработки заготовок и требует изучения по соответствующей дисциплине.

Характеристика технологических процессов обработки заготовок.

Разработка технологических процессов производится для изготовления изделий, конструкции которых отработаны на технологичность. Стандарт 14.302-73 устанавливает четыре вида технологических процессов, в зависимости от количества изделий, охватываемых процессом:

-

единичный;

-

типовой;

-

унифицированный;

-

групповой.

Единичный вид процесса применяется для изготовления изделий одного наименования, типоразмера и исполнения независимо от типа производства.

Типовой применяется как рабочий технологический процесс для группы однотипных или разнотипных изделий, разрабатывается для условий типового представителя, обладающих общими конструктивно-технологическими признаками.

Унифицированный – создается для группы изделий, характеризующихся общностью содержания и последовательности большинства технологических операций группы изделий с общими конструктивными и технологическими признаками.

Групповой – вид процесса состоит из комплекса групп технологических операций и представляет собой процесс обработки заготовок различной формы на специализированных рабочих местах в последовательности изготовления определенных групп изделий.

Каждый вид технологических процессов по своему назначению характеризуется как рабочий или перспективный.

Рабочий технологический процесс применяется для изготовления конкретного изделия, а перспективный – для разработки процессов при перевооружении производства.

В зависимости от степени детализации технологические процессы разделяются на:

-

маршрутные;

-

операционные;

-

маршрутно-операционные.

Основная цель маршрутной технологии – дать общий план обработки заготовки, наметить содержание операций технологического процесса и выбрать тип оборудования.

Построение маршрутной технологии зависит от конструктивно-технологических особенностей детали и требований точности*, предъявляемой к ее основным, наиболее ответственным поверхностям. Для них выбираются методы обработки, назначается число и последовательность выполняемых переходов, определяется содержание операций.

Механическая обработка определяется по операциям, выделяется их число и последовательность обработки, выбирается оборудование и приспособления, назначаются методы и средства контроля.

По результатам этой работы заполняется маршрутная карта. В ней дается полное описание технологического процесса, включая все технологические операции, а также операции контроля и перемещение детали (изделия) в технологической последовательности ее изготовления с указанием данных об оборудовании, оснащения, материальных, нормативных и трудовых затрат (см. рис.1.4).

Операционная технология разрабатывается с учетом места каждой операции в маршрутной технологии.

Для проектирования операции предварительно должно быть известно какие поверхности и с какой точностью были обработаны на предшествующих операциях, а затем определяются какие поверхности и с какой точностью необходимо обрабатывать на данной операции.

При этом уточняется ее содержание, устанавливается последовательность и возможность совмещения переходов во времени, окончательно выбирается оборудование, инструменты и приспособления, назначаются режимы резания, определяется норма времени, устанавливаются настроечные размеры и составляется схема наладки.

Проектирование операции – задача многовариантная. Каждый вариант оценивается по производительности и себестоимости, обращается внимание на уменьшение штучного времени.

Норма времени сокращается уменьшением ее составляющих и совмещением времени выполнения нескольких технологических переходов. Основное время снижается в результате применения высокопроизводительных режущих инструментов и режимов резания, уменьшения припусков на обработку, а также числа рабочих переходов и переходов при обработке поверхностей.

Вспомогательное время сокращается уменьшением времени холостых ходов станка, рациональным построением процесса обработки, а также уменьшением времени на установку и снятие заготовок. Операционная технология позволяет выдать задание на конструирование специального оборудования, средств механизации и автоматизации, на разработку технологического оснащения и метрологического обеспечения процесса.

Пример заполненной операционной карты технологического процесса для механической обработки детали (операция «зенкерование отверстия» из вышеприведенной маршрутной карты) представлен на рис. 1.5.

В маршрутно-операционной карте определенным образом сочетаются оба указанные выше технологические процессы.

Общая характеристика технологического процесса сборки изделия.

Сборка – завершающая стадия производственного процесса изготовления изделия.

Начальным этапом сборочного процесса является составление технологических схем общей и узловой сборки (рис. 1.6).указанные схемы определяют маршруты сборки изделий, а затем схемы узловой сборки. Реализация процесса сборки осуществляется на основе сборочной маршрутной карты, в которой дается общий план операций технологического процесса сборки и содержатся данные для его выполнения. На основе маршрутных карт

|

Материал |

Единица измерений |

Масса детали |

Заготовка |

Единица нормирования |

Норма расхода |

Размер партии |

|||||||||||||||||||||||||||||||

|

Наименование, марка ГОСТ или ТУ |

Твердость |

Обозначение |

|

|

Вид и обозначение |

Профиль и размеры |

Количество деталей |

Масса |

|

|

|

||||||||||||||||||||||||||

|

26 (4) ГОСТ 7417-57 А 12 ГОСТ 1414-54 |

НВ 137 |

113100 |

кг |

0.142 |

пруток |

Ø26 l = 3000 |

50 |

12,5 |

кг/1000 изд. |

250 |

3000 |

||||||||||||||||||||||||||

|

|

№ цеха |

№ участка |

№ операции |

Наименование и содержание операции |

Оборудование (наименование, обозначение и инвентарный номер) |

Приспособление и инструмент (наименование и обозначение) |

Коэффициент штучного времени |

Кол. Рабочих |

Профессия |

Разряд работы |

Обозначения |

Расценка |

Тшт |

Расценка |

|||||||||||||||||||||||

|

Тарифной сетки |

Вида нормы |

Единицы нормир. |

Тпз |

|

|

|

|||||||||||||||||||||||||||||||

|

|

02 |

1 |

10 |

Автоматная обработка |

Шестишпиндельный автомат 1265-М № 1570 |

Цанга зажимная П-5-163 Цанга подающая П-5-161 |

|

1 |

автоматчик |

4 |

олл. |

|

Час/1000 шт. |

0,13 |

1-52 |

12,7 |

15-20 |

||||||||||||||||||||

|

|

02 |

2 |

20к |

Зенкование отверстия |

Вертикально-сверлильный станок НС – 12 № 1082 |

Приспособление П-01023 Сверло Р-01013 |

|

1 |

сверлильщик |

2 |

олл. |

|

Час/1000 шт. |

0,3 |

0-31 |

3,43 |

3-10 |

||||||||||||||||||||

|

|

02 |

2 |

30к |

Контроль ОТК |

|

Пробка НПОО №186 Скоба НСОО-215 калибр К8-56 |

|

1 |

контролер |

2 |

олл. |

|

|

|

|

|

|

||||||||||||||||||||

Рис.1.4 Маршрутная карта.

|

Материал |

Единица измерений |

Масса детали |

Заготовка |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование, марка, ГОСТ или ТУ |

Обозначение |

Наименование вида |

Обозначение вида |

Профиль и размеры, мм |

Твердость |

Количество деталей |

Масса |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

26(4) ГОСТ 7417-54 А 12 ГОСТ 1414-54 |

кг |

0.142 |

втулка |

3701201-1 |

Ø 26; l = 52 |

НВ 137 |

1 |

0.142 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Единица нормир. |

Норма расхода |

Размер партии |

Номер участка |

Номер операции |

Оборудование |

Коэффициент штучного времени |

Кол. Рабочих |

Кол. Обрабатываемых деталей |

Профессия |

Разряд работы |

Тарифная сетка |

Вид нормы |

Единица нормир. |

Тпз |

Расценка |

То |

Тв |

Тшт |

Расценка |

||||||||||||||||||||||||||||||||||||||||||

|

наименование |

обозначение |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Кг/1000 |

250 |

3000 |

2 |

20 |

Вертикально-сверлильный станок |

НС-12 |

|

1 |

1 |

Сверл. |

2 |

олл. |

Хр. |

Час/ 1000 |

0,3 |

0,31 |

1,2 |

2330 |

3,43 |

3-10 |

|||||||||||||||||||||||||||||||||||||||||

|

Приспособл. |

Наименование |

Приспособление |

|

|

охлаждение |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Обозначение |

П-01023 |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

№ перехода |

Содержание перехода |

№ позиции |

инструмент |

Расчет, размеры, мм |

Режим обработки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

наименование |

обозначение |

Диаметр, ширина |

длина |

t |

s |

n |

v |

i |

To |

Tв |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 |

Установить деталь в приспособление и закрепить |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

2 |

Зенковать фаску |

|

Сверла |

Р-01013 |

12 |

25 |

2,5 |

0,08 |

750 |

32 |

1 |

0,07 |

2330 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

3 |

Снять деталь |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

4 |

Рабочий контроль: |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Проверить наличие фаски |

|

Визуально |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 1.5 Операционная карта.

д2 д6 д5 д4 д3

д1 изделие

СЕ1 СЕ3 СЕ2

СЕ3 СЕ4

Б.

д1 СЕ5

СЕ2

СЕ1Е

д5 д2

д

3 д4

Рис 1.6 Технологические схемы сборки:

А – общей; Б – узловой.

Составляются операционные карты, содержащие описание сборочных операций с расчленением их на переходы и с указанием режимов работы и расчетных норм. Как общая, так и узловая сборка начинается с установки базовой детали на стенд или в приспособление.

Технологический процесс состоит из ряда отдельных операций, среди которых основными являются операции соединения сопрягаемых элементов изделия.

Сборка изделий осуществляется либо в стационарных условиях, либо на поточных линиях. Для выполнения сборочных работ используются соответствующие инструменты и приспособления.

Содержание операций сборки устанавливается таким образом, чтобы на каждом рабочем месте выполнялась по возможности однородная по своему характеру и технологически законченная работа. Это способствует повышению уровня специализации сборщиков и производительности их труда.

Перемещение собираемого объекта от одного рабочего места к другому при поточной сборке осуществляется:

-

вручную;

-

с помощью транспортируемых устройств;

-

на конвейере с принудительным перемещением;

-

на непрерывно движущемся конвейере.

В процессе сборки изделия проводится технический контроль взаимного положения элементов изделия, качество выполняемых соединений, правильность установки деталей, их наличие в соединениях и т.д.

После выполнения наиболее сложных операций, где высокая вероятность появления брака осуществляется сплошной или выборочный промежуточный контроль.

1.2.3. Основы технического нормирования

Выполнение любой работы требует конкретных затрат времени и оплаты труда ее исполнителей. Это положение вызывает необходимость установления норм времени на изготовление единицы продукции или на выполнение определенного объема работы одним или группой рабочих соответствующей квалификации в определенных организационно-технических условиях.

В технологическом процессе изготовления изделий машиностроительного профиля основным расчетным элементом, для которого устанавливается время и себестоимость выполнения работы, является операция.

Для выполнения каждой операции рассчитывается технически обоснованная норма времени, в которой учитываются эксплуатационные возможности оборудования и инструмента, современные методы и опыт квалифицированных специалистов в каждом производственном подразделении.

Таким образом, технически обоснованная норма времени определяет время, необходимое для выполнения работы в данных операционно-технических условиях при наиболее полном использовании рабочего времени и оборудования. Время устанавливается в часах и минутах.

На основе технически обоснованных норм времени назначаются расценки, определяется производительность оборудования и соответствие производственных программ производственным мощностям участков, цехов и предприятия в целом.

Технически обоснованные нормы времени разрабатываются применительно к типу производства, т.к. каждый из них (массовый, серийный, единичный) определяет степень дифференциации и точность нормативных материалов.

Для массового производства устанавливаются наиболее точные и дифференцированные нормы времени на отдельные движения рабочего и приемы* обработки тех или иных деталей на определенных станках.

В серийном производстве технически обоснованные нормы времени разрабатываются на комплексы приемов соответственно их технологической последовательности (нормы времени на станочные и слесарные работы) или же группируются в комплексы в зависимости от однородности факторов, влияющих на продолжительность отдельных приемов (нормы времени по литейным и другим работам).

Для мелкосерийного и единичного производства нормы времени разрабатываются по укрупненным комплексам приемов на переходы и отдельные типовые операции в целом.

Состав технически обоснованной нормы времени схематически представляется в следующем виде (схема 1.1).

Технически обоснованная норма времени состоит из нормы штучного времени, которое определяет затраты времени на единицу работы и нормы подготовительно-заключительного времени, т.е. затрат времени на подготовку и работы, связанные с ее завершением. Подготовительно-заключительное время затрачивается рабочим один раз на всю партию обрабатываемых деталей. Величина этого времени не зависит от размера партии. В условиях массового производства подготовительно-заключительное время отсутствует и поэтому технически обоснованная норма времени совпадает с нормой штучного времени.

Формула штучного времени имеет следующий вид:

tшт = tо + tв + tоб + tот, где

tо – основное технологическое или машинное время;

tв – вспомогательное время;

tоб – время на обслуживание рабочего места;

tот – время на перерыва для отдыха и естественных надобностей.

Слагаемые штучного времени даются, как правило, в минутах.

Основное технологическое или машинное время затрачивается на изменение формы, размеров и состояния обрабатываемого материала.

При обработке на станках основное время определяется расчетом для каждого технологического перехода по формуле:

tо = Li / Sm,

где Li – расчетная длина перемещения инструмента (мм/мин);

Sm = n * Sоб – минутная подача инструмента, мм; величина Sоб и n берут по нормативам или расчитывают. (n – число оборотов детали или инструмента, S – расчетная подача инструмента).

Круг

калиброванный

Круг

калиброванный Круг,

калибр

Круг,

калибр