мк экзамен / шпоры металлы / 3

.doc3.Работа стали и алюминиевых сплавов при концентрации напряжений и повторных нагружений.

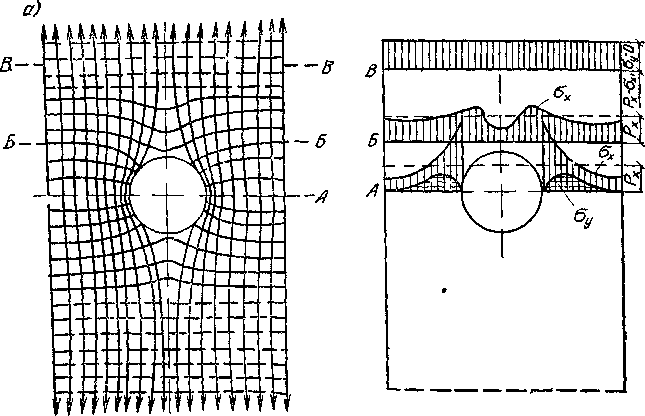

В местах искажения

сечения (у отверстий, выточек, надрезов,

утолщений и т. п.) происходит

искривление линий силового потока и их

сгущение около препятствий

, что приводит к повышению напряжений

в этих местах.

Рис.

2 17 Траектория и концентрация

напряжений у мест резкого изменения

формы элемента

Рис.

2 17 Траектория и концентрация

напряжений у мест резкого изменения

формы элемента

a — около отверстий, б — около трещины, в — в сварном соединении лобовыми швами

Отношение

максимального напряжения в местах

концентрации к номинальному,

равномерно распределенному по ослабленному

сечению, называется

коэффициентом

концентрации. Коэффициент

концентрации у круглых отверстий и

полукруглых выточек имеет значение

2—3. В

местах острых надрезов оно выше и тем

больше, чем меньше радиус кривизны

надреза и чем гуще собирается в этих

местах силовой поток; коэффициент

концентрации в этом случае достигает

значения 6-9. Напряженное состояние

изделия при наличии концентрации

напряжений очень сложное, однако в

основном по характеру работы металла

можно установить две зоны: зону резкого

перепада напряжений (зоны 2—3)

и зону с распределением напряжений,

близким к равномерному (зона /).

Развитие пластических деформаций и

разрушение при равномерном распределении

напряжений происходят под воздействием

касательных напряжений, наибольшее

значение которых возникает на плоскостях,

наклонных под углом 45° к действующей

силе (зона 1).

При резком

перепаде напряжений (зона 2)

общие сдвиговые

деформации происходить не могут

(из-за задержки соседними, менее

напряженными участками), поэтому в

этих областях металл разрушается путем

отрыва по плоскостям, нормальным к

действующей силе. Характерно, что

соответствующий рентгенографический

анализ указывает на наличие при отрыве

на этих плоскостях участков с явно

выраженным пластическим течением

металла. Поэтому такой отрыв можно

назвать техническим, а отвечающая ему

прочность много ниже, чем прочность

монокристалла

на отрыв,

но

выше,

чем прочность при сдвиге. При сдвиге в

упругопластической

стадии развиваются большие деформации

при техническом отрыве пластические

деформации малы; металл в этом месте

ведет себя как более жесткий, а

сопротивление внешним воздействиям

повышается (кривая 2).

Такое поведение

металла приводит к началу разрушения

(возникновению трещин) у мест концентрации

напряжений. При статических нагрузках

и нормальной температуре концентрация

напряжений существенного влияния на

несущую способность не оказывает

(не учитывая некоторого повышения

разрушающей нагрузки). Поэтому при

расчетах элементов металлических

конструкций при такого вида воздействиях

их влияние на прочность не учитывается.

При понижении температуры прочность

на разрыв гладких образцов повышается

во всем диапазоне отрицательных

температур; прочность же образцов с

надрезом повышается до некоторой

отрицательной температуры, а затем

понижается . При длительном воздействии

нагрузки сопротивление разрушению

понижается. Испытаниями установлено,

что конструкции из низколегированных,

особенно термоупрочненных сталей

сопротивляются разрушению лучше,

чем малоуглеродистые стали.

При испытании образцов из наклепанной

стали и наличии острой концентрации

напряжений разрушающие напряжения

получаются ниже предела текучести

уже при температуре—30 °С, вследствие

чего возможно хрупкое разрушение

конструкций при пониженных температурах

даже в обычных условиях эксплуатации.

Особо неблагоприятное влияние на

прочность при низких температурах

оказывают ударные и другого рода

динамические воздействия, а также резкое

снижение температуры, носящее характер

температурного удара. Ударная

вязкость. Склонность

металла к хрупкому разрушению и

чувствительность к концентрации

напряжений проверяются испытанием

на ударную вязкость — определением

величины работы, затрачиваемой на

разрушение надрезанного образца , на

маятниковом копре. Ударная вязкость

измеряется удельной работой, затрачиваемой

на разрушение образца. В надрезанном

образце напряжения распределены

неравномерно, с пикой у корня надреза.

Ударное действие на образец увеличивает

возможность перехода металла образца

в хрупкое состояние. Чтобы иметь сравнимые

результаты, испытание производится на

стандартных образцах .При испытании

тонкого металла применяют образцы

толщиной

5 мм, но при этом норма ударной вязкости

обычно повышается по сравнению

с ударной вязкостью стандартных образцов

сечением10Х10мм.

Отношение

максимального напряжения в местах

концентрации к номинальному,

равномерно распределенному по ослабленному

сечению, называется

коэффициентом

концентрации. Коэффициент

концентрации у круглых отверстий и

полукруглых выточек имеет значение

2—3. В

местах острых надрезов оно выше и тем

больше, чем меньше радиус кривизны

надреза и чем гуще собирается в этих

местах силовой поток; коэффициент

концентрации в этом случае достигает

значения 6-9. Напряженное состояние

изделия при наличии концентрации

напряжений очень сложное, однако в

основном по характеру работы металла

можно установить две зоны: зону резкого

перепада напряжений (зоны 2—3)

и зону с распределением напряжений,

близким к равномерному (зона /).

Развитие пластических деформаций и

разрушение при равномерном распределении

напряжений происходят под воздействием

касательных напряжений, наибольшее

значение которых возникает на плоскостях,

наклонных под углом 45° к действующей

силе (зона 1).

При резком

перепаде напряжений (зона 2)

общие сдвиговые

деформации происходить не могут

(из-за задержки соседними, менее

напряженными участками), поэтому в

этих областях металл разрушается путем

отрыва по плоскостям, нормальным к

действующей силе. Характерно, что

соответствующий рентгенографический

анализ указывает на наличие при отрыве

на этих плоскостях участков с явно

выраженным пластическим течением

металла. Поэтому такой отрыв можно

назвать техническим, а отвечающая ему

прочность много ниже, чем прочность

монокристалла

на отрыв,

но

выше,

чем прочность при сдвиге. При сдвиге в

упругопластической

стадии развиваются большие деформации

при техническом отрыве пластические

деформации малы; металл в этом месте

ведет себя как более жесткий, а

сопротивление внешним воздействиям

повышается (кривая 2).

Такое поведение

металла приводит к началу разрушения

(возникновению трещин) у мест концентрации

напряжений. При статических нагрузках

и нормальной температуре концентрация

напряжений существенного влияния на

несущую способность не оказывает

(не учитывая некоторого повышения

разрушающей нагрузки). Поэтому при

расчетах элементов металлических

конструкций при такого вида воздействиях

их влияние на прочность не учитывается.

При понижении температуры прочность

на разрыв гладких образцов повышается

во всем диапазоне отрицательных

температур; прочность же образцов с

надрезом повышается до некоторой

отрицательной температуры, а затем

понижается . При длительном воздействии

нагрузки сопротивление разрушению

понижается. Испытаниями установлено,

что конструкции из низколегированных,

особенно термоупрочненных сталей

сопротивляются разрушению лучше,

чем малоуглеродистые стали.

При испытании образцов из наклепанной

стали и наличии острой концентрации

напряжений разрушающие напряжения

получаются ниже предела текучести

уже при температуре—30 °С, вследствие

чего возможно хрупкое разрушение

конструкций при пониженных температурах

даже в обычных условиях эксплуатации.

Особо неблагоприятное влияние на

прочность при низких температурах

оказывают ударные и другого рода

динамические воздействия, а также резкое

снижение температуры, носящее характер

температурного удара. Ударная

вязкость. Склонность

металла к хрупкому разрушению и

чувствительность к концентрации

напряжений проверяются испытанием

на ударную вязкость — определением

величины работы, затрачиваемой на

разрушение надрезанного образца , на

маятниковом копре. Ударная вязкость

измеряется удельной работой, затрачиваемой

на разрушение образца. В надрезанном

образце напряжения распределены

неравномерно, с пикой у корня надреза.

Ударное действие на образец увеличивает

возможность перехода металла образца

в хрупкое состояние. Чтобы иметь сравнимые

результаты, испытание производится на

стандартных образцах .При испытании

тонкого металла применяют образцы

толщиной

5 мм, но при этом норма ударной вязкости

обычно повышается по сравнению

с ударной вязкостью стандартных образцов

сечением10Х10мм.

Рис. 2.20. Образец для испытания на ударную вязкость (размеры, мм)

Температура, при которой происходит спад ударной вязкости , или ударная вяз-кость снижается ниже 0,3 МДж/м2, принимается за порог хладоломкости.

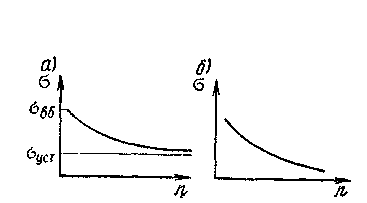

Ударная вязкость особенно резко снижается у состаренного металла. Поэтому для особо ответственных конструкций ударную вязкость определяют после искусственного старения. Браковочные значения ударной вязкости установлены в стандартах на сталь. О сопротивлении стали разрушению судят также по виду поверхности излома. Бархатистая часть излома свидетельствует о вязком изломе, фасеточная часть — о хрупком. Чем больше бархатистой части излома, тем лучше сталь сопротивляется хрупкому разрушению. Работа стали и алюминиевых сплавов при повторных нагрузках. При работе материала в упругой стадии повторное эагружение не отражается на работе материала, поскольку упругие деформации обратимы. При работе материала в упругопластической стадии повторная нагрузка ведет к увеличению пластических деформаций (рис. 2.22) в результате необратимых искажений структуры металла предыдущим нагружением и увеличением числа дислокаций. При достаточно большом перерыве (отдыхе) упругие свойства материала восстанавливаются и достигают пределов предыдущего цикла . Это повышение упругих свойств называется наклепом. Наклеп связан со старением и искажением атомной решетки кристаллов и закреплением ее в новом деформационном положении. При повторных нагружениях в пределах наклепа материал работает как упругий, но полное удлинение уменьшается в результате необратимых остаточных деформаций, полученных при первых нагружениях, т. е. металл становится как бы более жестким. Повышение прочности благодаря наклепу используется в алюминиевых сплавах и арматуре железо-бетонных конструкций; в стальных конструкциях оно не используется, поскольку наклепанная сталь получается более жесткой и склонной к хрупкому разрушению. При многократном непрерывном нагружении возникает явление усталости металла, выражающееся в понижении его прочности, приближающейся к некоторой величине (σуст, ниже которой разрушения стали не происходит (рис. 2.23,а)

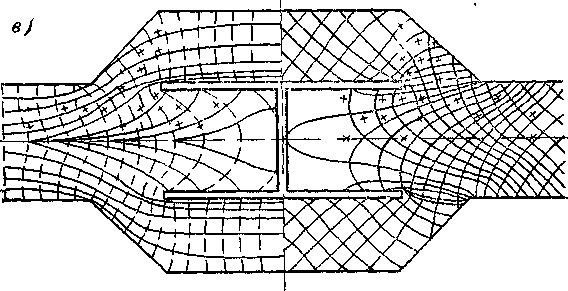

Рис

2.23. Зависимость между числом

нагружений n

и разрушающим

напряжением

а

— для

стали; б — для алюминиевых сплавов

Рис

2.23. Зависимость между числом

нагружений n

и разрушающим

напряжением

а

— для

стали; б — для алюминиевых сплавов

Эта величина называется пределом усталостной прочности (выносливости). Пределу выносливости стали отвечает примерно 10 млн. циклов нагрузки. Однако уже при 2 млн. циклов усталостная прочность мало отличается от ее предела, поэтому испытания на выносливость применительно к стальным конструкциям обычно производятся на базе 2*106 циклов нагрузки. Прочность алюминиевых сплавов снижается не-прерывно, и такого предела, как у стали, нет (рис. 2.23,б). Поэтому для практических целей за условный предел выносливости принимают вибрационную прочность при 2*106 циклах нагрузки. Если фактическая нагрузка будет иметь большую повторяемость, то с этим необходимо считаться при проектировании, соответственно снижая расчетное сопротивление или применяя другой материал. Усталостное разрушение происходит вследствие накопления числа дислокаций при каждом загружении и концентрации их около стыков зерен с последующим скоплением в большие группы, что способствует разрыхлению металла в этом месте и, наконец, образованию трещины, которая, развиваясь, приводит к разрыву. При каждом нагружении деформации в поврежденном месте нарастают. Линии разгрузки не совпадают с линиями нагрузки, образуя петли гистерезиса (см. рис. 2.22, в, г). Площадь петли характеризует энергию, затраченную при каждом цикле нагрузки на образование новых несовершенств в атомной структуре и дислокаций. В начале образования трещины металл в этом месте как бы перетирается, образуя гладкие истертые поверхности, затем трещина быстро развивается и происходит отрыв изделия без перетирания.

Рис2.22. Диаграммы деформирования при повторных нагрузках.

а- без перерыва;

б- с перерывом (после отдыха);

в-многократное однозначное;

г- многократное разнозначное.

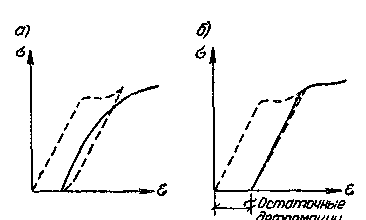

Таким образом, поверхность излома при усталостном разрушении имеет две характерные области — гладкую истертую при образовании трещины и зернистую при окончательном отрыве. Помимо числа циклов усталостная прочность зависит от вида нагружения, который характеризуется коэффициентом асимметрии ρ = σmin/σmax (рис. 2.25)

Рис.2.25.Характеристики асимметрии напряжений Циклы: а — однозначный; 6 — полный однозначный; в — полный разнозначный

.Для пластин из малоуглеродистой стали марки СтЗ при однозначных циклах нагружения (при ρ от 0 до +1) предел выносливости равен пределу текучести, при знакопеременных нагружениях он снижается, достигая 140 МПа при ρ =-1, составляя таким образом примерно 59 % предела текучести или 67 % расчетного сопротивления. На предел выносливости оказывает влияние и вид напряжения: при преобладании сжатия он выше, чем при преобладании растяжения. Весьма большое влияние на предел выносливости оказывает концентрация напряжений; достаточно в полосе просверлить отверстие, как предел выносливости заметно снижается . Особенно резко снижается предел выносливости при большем значении коэффициента концентрации. Низколегированная сталь повышенной прочности с пределом текучести 340 и 400 МПа в исходном состоянии (полоса без мест концентрации напряжений) имеет предел выносливости выше, чем у стали марки СтЗсп При наличии мест концентрацией напряжений предел выносливости этих сталей в процентном отношении снижается больше, чем у стали марки СтЗсп, и достигает по абсолютной величине таких же значений, как и у стали марки СтЗсп, при полном знакопеременном цикле и при больших значениях коэффициента концентрации. Поэтому в конструкциях, воспринимающих переменные воздействия, не всегда выгодно применять стали повышенной прочности без принятия специальных мер. Предел выносливости стали высокой прочности с пределом текучести 450—750 МПа мало отличается от предела выносливости сталей повышенной прочности. Поэтому применение таких сталей в конструкциях, в которых может проявиться усталость, по экономическим соображениям не всегда оправдано. До недавнего времени считалось, что усталость может вы-звать только очень большое число перемен нагрузки. Однако практика показывает, что усталость может проявиться и при не очень большом числе циклов нагрузки, но при достаточно больших напряжениях, т. е. будет так называемая малоцикловая усталость, например, частое наполнение и опорожнение резервуаров большой вместимости, понижение и снятие внутреннего давления в воздухонагревателях и т. п. При числе перемен нагрузок до 10 000 поверхность излома напоминает обычный излом при однократном нагружении; при большем числе циклов излом имеет характерный вид усталостного разрушения. Отрицательная температура несколько повышает предел выносливости малоуглеродистых сталей. Внутренние напряжения, вызванные сваркой, неравно-мерным остыванием после прокатки и другими причинами, оказывают разное влияние на металл : если внутренние напряжения вызывают дополнительное растяжение, то это вредно сказывается на пределе выносливости, если дополнительное сжатие, то это оказывает положительное действие на предел выносливости. Повысить сопротивление усталостному разрушению конструкции можно рядом основных мероприятий: в конструкциях, где нет концентрации напряжений или она мала, переходом от малоуглеродистой стали к стали повышенной прочности ;в конструкциях со значительной концентрацией напряжений: сглаживанием силового потока, переходя от конструкций с резкой концентрацией напряжений к конструкциям с более мягкой концентрацией; снижением концентрации напряжений обработкой, например зачисткой поверхности сварного шва в стыковом соединении абразивным кругом или фрезой ; отводом силового потока от места острой концентрации; предварительной вытяжкой конструкций, например обкаткой подкрановых балок краном с допустимой перегрузкой; созданием благоприятных внутренних напряжений, например нагревом около мест концентрации напряжений с целью создания напряжений сжатия в местах концентрации; созданием напряжений сжатия и уплотнения металла на поверхности, например дробеструйной обработкой. Хрупкое разрушение. Несущая способность элементов металлических конструкций, изготавливаемых из малоуглеродистых сталей, зависит от условий нагружения и температуры эксплуатации. Вязкое разрушение, как было сказано, определяется развитием пластических деформаций по части или всему сечению, а несущая способность элементов металлических конструкций — развитием больших перемещений (прогибов). Квазихрупкое (кажущееся хрупкое) разрушение находится как бы в промежутке между вязким и хрупким. Хрупкое раз-рушение определяется разрушением при малых деформациях, без ярко выраженного развития пластичности. На хрупкость стали оказывают существенное влияние в основном качество стали, старение, концентрация напряжений, температура эксплуатации, характер силового воздействия. Загрязнение стали, включение серы и фосфора, избыточное содержание углерода способствуют увеличению ее хрупкости. Легирование и термическая обработка повышают сопротивление хрупкому разрушению. При возможности хрупкого разрушения конструкций следует применять углеродистую сталь полуспокойных и спокойных плавок. Резкое изменение формы элемента конструкции — выточки, перегибы и т. п., резко изменяющие направление силового потока, надрезы, трещины, внутренние напряжения (остающиеся после проката и сварки), резкие перепады температуры — приводят к существенному снижению прочности и сопротивления хрупкому разрушению вследствие повышения напряжений около этих мест , стеснения местных деформаций и скоплений дислокаций.

Рис. 2.22. Диаграммы деформирования стали при повторных иагружениях

а