16,17,18

.pdf

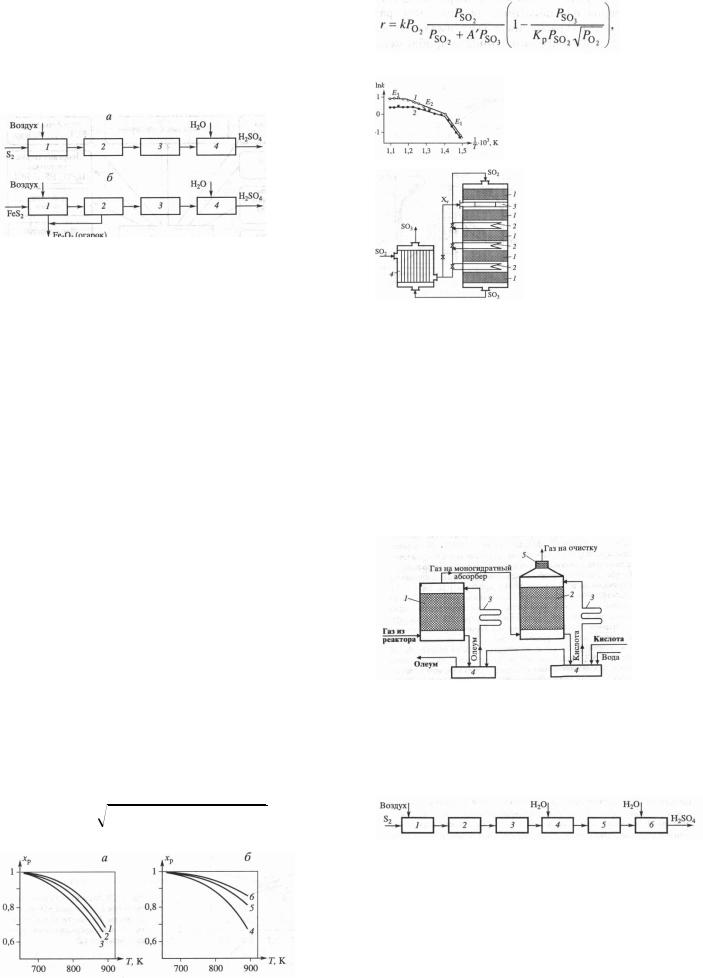

16. Производство серной к-ты.

1. Химич. схема:

4FeS2 + 11O2 = 2Fe2O3 + 8SO2 обжиг серн. колчедана или серы S2 + 2O2 = 2SO2

окисление SO2 + 0,5O2 = SO3

абсорбция SO3 + H2O = H2SO4 2. Структурная схема:

1 – обжиг серосодержащ. сырья; 2 – очистка и промывка обжигового газа; 3 – окисление SO2; 4 – абсорбция SO3.

3. Обжиг серосодерж. сырья: а) обжиг колчедана, состоит из:

термической диссоциации 2FeS2 = 2FeS + S2 газофазн. горения серы S2 + 2O2 = 2SO2 горения пирротина 4FeS + 7O2 = 2Fe2O3 + 4SO2 При избытке или недостатке O2 образуется:

3FeS2 + 8O2 = Fe3O4 + 6SO2

Процесс ведут при T= 1120 -1170 К;

Лимитир. стадия –массоперенос ок-ля к месту реакции, а прод. разложения – в газ. фазу.

Проведение процесса – в печах кипящего слоя (предотвращ. слипания частиц, хороший контакт с газом, выравн. темп. поля по всему слою)

Интенсивность до 1000 кг/м2ч, конц. SO2 – 13-15%. Дальнейш. очистка SO2 от пыли – циклон, электрофильтр. б) обжиг серы:

перед сжиганием расплавляют; отстаивают и фильтруют для удаления примесей, насосом подают в печь сжигания.

Для горения серы – диспергирование в потоке воздуха и испарение.

Температура в печи сгорания – до 1300 К, использ. котелутилизатор для использ. теплоты реакции.

Газ от сжигания серы богаче кислородом.

4. Окисление SO2: SO2 + 0,5O2 = SO3;

Реакция обратимая, экзотермич., протекает на Kat с уменьш. объема.

Зависимость Kp от Т: lgKp = 4905/T – 4,6455.

Равновесная степень превращения:

xp KP  KP

KP

1 0,5axp

1 0,5axp  P(b 0,5axp )

P(b 0,5axp )

Зависимость Хр от Т при разных C0 (a) и Р (б):

Скорость реакции, ур-е Борескова -Иванова: (А’ = 0,8)

Зависимость константы скорости от температуры, катализаторы – СВД и ИК – 1 – 6 (ванадиевые)

Реактор окисления SO2: 1 – слои Kat;

2 – промежуточные т/обм;

3 – смеситель;

4 – внешний т/обм; XГ – холодный газ.

5. Абсорбция SO3 SO2 + H2O = H2SO4.

В широком интервале конц. H2SO4 в пар. фазе присутств. почти чистые пары воды, а над олеумом (р-р SO3 в H2SO4)

– SO3. Мин. содержаине воды в паровой фазепри конц. 98,3% к-ты (азеотроп) – соответсвует наиболее полная абсорбция SO3. При меньшей конц. – абсорбция в паровой фазе, при большей – неполное поглощение.

Влияние T на абсорбцию: растворимость SO3 и скорость р-и в жидк. фазе растут при уменьш. Т.

Оптимальные условия: конц. H2SO4 в жидк. должна быть близка к азеотропной, температура – не более 350 К. Схема абсорбции:

1 – олеумный абсорбер; 2 – моногидратный абсорбер; 3 – холодильники; 4 – сборники к-ты; 5 – брызгоотделитель.

6. Рациональное использ. сырья и энергии:

а) окисление SO2 – снижение темп. в нижних солях реакт. ниже 610К или увелич. давления выше 1,2 МПа; удаление продукта р-и из газ. смеси (двойная абсорбция):

1 – получ-е SO2; 2 – промывка обжигового газа; 3,5 – первая и вторая сист. окисл-я SO2, 4,6 – первая и вторая сист. абсорбции.

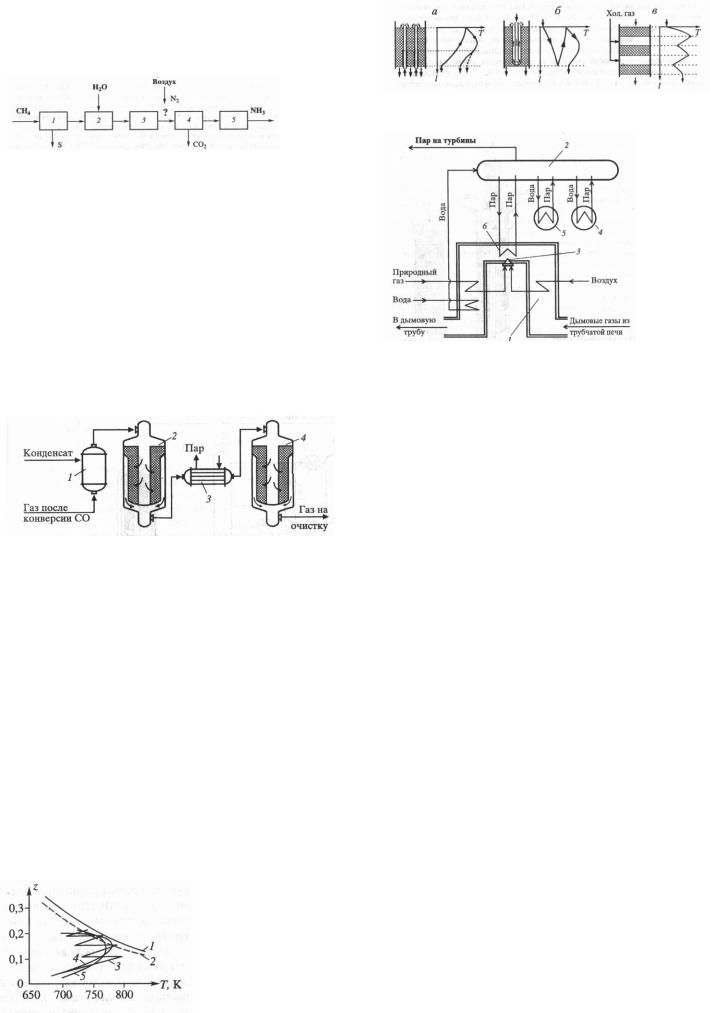

17. Производство аммиака

1. Химическая схема:

паровая конверсия метана CH4 + H2O = CO + 3H2; конверсия СО + H2O = CO2 + H2;

синтез аммиака N2 + 3H2 = 2NH3. 2. Структурн. схема:

1 – очистка прир. газа от серосодерж. соед.; 2 – конверсия метана; 3 – конверсия CO; 4 – очистка от оксидов углерода; 5

– синтез аммиака.

3. Конверсия метана: на никелевом катализаторе:

CH4 + H2O = CO + 3H2 –Q; CO + H2O = CO2 + H2 + Q.

Процесс – в трубчатой печи при повышенной темп. (1300 К) Оптимальное давление – 4 МПа;

Двухкратный изб. вод. пара для достижения xp = 99% Теплота реакц. смеси после реактора утилизир. в котлеутилизаторе.

4. Конверсия СО: Fe-Cr (T = 600 – 700 К) или Cu (T = 480 – 530

К) катализаторы. Реакц. обратимая экзотермическая. Реактор с адиабатич. слоями катализатора с охлажд. реакц. смеси между ними.

1- увлажнитель, 2 – реакт. с Fe-Cr Kat, 3 – котел-утилизатор; 4

– реакт. с Cu Kat

5. Очистка азотоводородной смеси от оксидов углерода: 17-18% СО2 и 0,3-0,5% СО (каталитич. яд).

а)МЭА-очистка: десорбц. 19-21% водн. р-ром моноэтаноламина NH2CH2CH2OH:

2RNH2 + H2O + CO2 = (RNH3)2CO3. Процесс: абсорбция (Т = 330К) – очистка газа; десорбц. чист. CO2 и регенерация МЭА. б)CO + 3H2 = CH4 + H2O. Обратная конверсия метана, T = 500550 К; никелевый Kat, изб. H2

6. Синтез NH3: N2 + 3H2 = 2NH3 + Q.

Kat – пористое железо с добавками Al, K, Ca и др. T = 650 – 830 K.

Обратимая р-я, вправо равновесие сдвигает уменьш. Т и увелич. P. Степень превращения более 20% - при давлении

30-32 МПа.

Реактор синтеза аммиака – трубчатый с охлаждением или многослойный с промежут. т/обм.

z – конц. аммиака в реакц. смеси 1 – равновесные конц.; 2 – ЛОТ;

3 – многослойный реактор (в)

4, 5 – трубчат. реакторы (a, б) Типы реакторов:

7. Рациональн. использ. сырья и ресурсов Энерготехнологич. схема

1 – газоход после печи конверсии метана; 2 – паросборник; 3

– доп. горелка; 4, 5- котлы-утилизаторы (после конверт. метана и СО); 6 – вспомогат. котел.

Пар идет на турбины компрессоров.

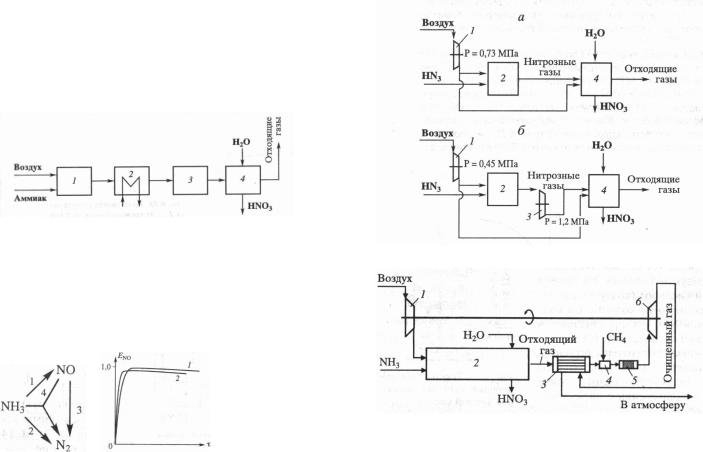

18. Производство азотной кислоты.

1. Химич. схема:

окисление аммиака 4NH3 + 5O2 = 4NO + 6H2O + Q окисление оксида азота 2NO + O2 = 2NO2 + Q

поглощение NO2 водой 3NO2 + H2O = 2HNO3 + NO + Q 2. Функциональн. схема:

1 – оксил. NH3; 2 – охлажд. газов; 3 – окислю NO; 4 –

абсорбция.

Энерготехнологич. схема производства аммиака:

3. Окисление аммиака: необратимая экзотерм. каталитич.

реакция: 4NH3 + 5O2 = 4NO + 6H2O + Q; 4NH3 + 3O2 = 2N2 + 6H2O + Q.

Kat: Pt или Pt(81-92%)/Pd/Rh(родий). Т = 1100 – 1200 K.

Схема превращения и выход NO:

Время процесса 10-4 с, катализатор непористый, выход NO совпад. с селективностью по NO. При увелич. P уменьш. выход (1 – 0,1 МПа, 2 – 0,7 МПа), но увелич. скорость процесса и уменьш. число катализаторных сеток.

4. Окисление NO: обратим. экзотерм. р-я. Опт. температура – ниже 400К. Кинетич. модель: r k1PNO2 PО2 k2 PNO2 2

Увелич. Р ускоряет р-ю.

Аппарат – окислитель – полый, обеспеч. необх. время пребывания. Требуется охлажд. – скоростной т/обм – конденсатор.

При охлажд. конденсир. вода; образует с NO2 азотн. кислоту. Сокращение времени контакта газа с водой, образ. к-та отправл. в сечение колонны, соотв. её конц (30%)

5.Абсорбция: 2NO2 + H2O = HNO3 + HNO2; 3HNO3 = HNO2 + 2NO + H2O.

Суммарно: 3NO2 + H2O = 2HNO3 + NO+ Q.

Абсорбц. колонна с переливными ситчат. тарелками. Барботаж в слое жидк. на тарелке обеспеч. поглощение газ. смесии жидкофазн. окисл-е NO.

Суммарно: 4NO2 + 2H2O + O2 = 4HNO3 или 4NH3 + 8O2 = 4HNO3 + 4H2O.

Понижение T – улучш. поглощение NO2, отвод теплоты – змеевиковые холодильники;

Повышение P – улучш. поглощение NO2 и увелич. конц. к-ты:

1aтм – 47-49%; 7 атм – 58%; 11 атм – 62%.

6.Эффективн. использ. энергоресурсов:

Процесс под единым давлением (а) или при двух давлениях

(б):

1 – воздушн. компрессор; 2 – окисл. аммиака; 3 – компрессор нитрозн. газов; 4 – абсорбц. нитрозн. газов

1 – компрессор; 2 – аппараты; 3 – т/обм; 4 – газ.горелка; 5 – реактор каталитич. очистки; 6 – газ. турбина.

Дополнит. энергетич. узел – газ. горелка 4, нагрев. газы из абсорбера до 1000-1050 К, вместе с нейтрализацией оксидов азота на Pd катализаторе.