Контрольная работа №1 Вариант №8

.docxКонтрольная работа №1 Вариант №8

ЗАДАНИЕ к разделу №1

Вопрос№8

Как изменяются эксплуатационные характеристики деталей после поверхностного наклепа и почему?

Ответ:

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45o друг к другу.

С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются. Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом.

Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций:

Их свободное перемещение затрудняется взаимным влиянием, также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений.

Вопрос№28

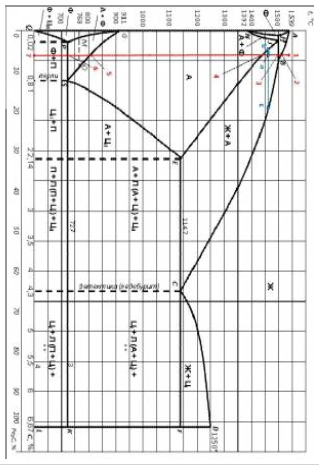

Вычертите диаграмму состояния железо – карбид железа.

Укажите структурные составляющие во всех областях диаграммы,

Опишите превращения и постройте кривую охлаждения в интервале температур от 1600 до 0 °C для сплава, содержащего 0,4% С.

Ответ:

Ответ:

Указанный сплав (Сталь 40) содержит 0,4 % углерода и отмечен вертикальной линией, которая имеет следующие характерные точки:

1 – расплав (область жидкого металла);

2 – линия ликвидус;

3 – линия перитектической реакции (Жв + ФH →АJ);

4 – линия солидус;

5 – критическая точка А3;

6 – критическая точка А1;

7 – комнатная температура.

Кривая охлаждения Стали

От температуры 1 до температуры 2 происходит охлаждение расплава. При температуре 2 из расплава начинает выделяться Феррит (Ф). В точке 3 происходит перитектическая реакция Жв + ФH →АJ, и до точки 4 сплав находится в состоянии двух фаз – А+Ж. В точказ от 4 до 5 сплав имеет однофазную Аустенитную (А) структуру. В точке 5 из Аустенита (А) начинает выделяться вторичный Феррит (Ф) и этот процесс продолжается до точки 6. В точке 6 происходит эвтектоидное превращение, при котором Аустенит распадается на Перлит (П) - механическую смесь Феррита и Цементита (А0,8% → П (Ф + ЦII), в результате при комнатной температуре сплав имеет структуру Перлита и избыточного Феррита. Согласно правилу фаз (C = K – Ф + 1, К – количество компонентов, Ф – количество фаз): Для точки 2: C2 = 2 – 2 + 1 = 1, т.е. температура может снижаться, но при появлении второй фазы будет выделяться скрытая теплота и скорость охлаждения будет снижаться. Для точки 3: C3 = 2 – 3 + 1 = 0. В точке перитектического превращения одновременно существует три фазы – расплав (Ж), Феррит (Ф) и Аустенит (А). Это означает, что до завершения превращения процесс будет протекать без изменения температуры. В зоне от 3 до 4 сплав состоит из двух фаз (С = 1), от 4 до 5 имеем однофазную зону (А), где правило фаз обычно не используется (C = 2 – 1 +1 = 2). Начиная с точки 5 из А-та выделяется Феррит (Ф) и согласно правилу фаз: C = 2 – 2 + 1 = 1. Процесс выделения Ф-та продолжается до точки 6, в связи с выделением скрытой теплоты кристаллизации второй фазы скорость охлаждения замедлится. В точке 6 Аустенит обогатится углеродом до эвтектоидного состояния и произойдет превращение А0,4% → П (Ф + ЦII). Т.к. в равновесии будут находиться три фазы (C=0) и превращение протекает без изменения температуры. Ниже точки 6 сплав имеет двухфазную структуру, которая охлаждается без каких-либо изменений и без выделения скрытой теплоты. Выберем температуру (а) в двухфазной зоне (Ж + А) и посредством правила отрезков определим количество данных фаз и содержание в них углерода. Через точку (а) проведем горизонтальную линию до встречи с основными линиями диаграммы – точка (b)-линия солидуса и точка (c) – линия ликвидуса. Количество Аустенита (QA) определяется как отношение ac/bc*100: Количество расплава (Qж) определяется как отношение ba/bc*100: Сталь 40 имеет следующие структурные составляющие: - Аустенит (А) — это твердый раствор углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14% (при температуре 1147°С) и 0,4 % при 727 0С. - Феррит (Ф) - твердый раствор углерода в α- железе. Максимальное содержание углерода в феррите составляет 0,02% при температуре 727°С. Твердый раствор углерода в высокотемпературной модификации (Feδ) называют δ- ферритом или высокотемпературным ферритом. - Перлит (П) — это механическая смесь феррита с цементитом. Содержит 0,4% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита.

Вопрос№48

В чем заключается отрицательное влияние цементитной сетки на свойства инструментальной углеродистой стали У10? Какой термической обработкой можно ее уничтожить? Обоснуйте выбранный режим термической обработки.

Ответ:

При нагреве заэвтектоидной стали выше Аcm (линия ES) и медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита, ухудшающая механические свойства. Цементитнаясетка располагается вокруг зерен перлита.

Для устранения грубой сетки вторичного цементита заэвтектоидные стали подвергают нормализации.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе.

При температуре нагрева заэвтектоидной стали выше Аcm на 40-50°С имеем структуру аустенита (100%). При снижении температуры до Аrm начинают появляться первые зерна цементита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна цементита, а содержание углерода в остающемся аустените будет уменьшаться и при температуре Аr1 достигнет 0,8%. Ускоренное охлаждение на воздухе способствует тому, что цементит не успевает образовать грубую сетку, понижающую свойства стали. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит.

Заэвтектоидная сталь после нормализации имеет структуру перлита и цементита.

Вопрос№68

Для трубопроводов пароперегревателей используется сталь 09Х14Н16Б. Расшифруйте данную марку стали, назначьте режим термической обработки и приведите его обоснование. Опишите влияние температуры на структуру и свойства.

Ответ:

09Х14Н16Б – сталь конструкционная жаропрочная высоколегированная аустенитного класса. Состав: Углерод 0,09%, Хром (Х) – 14%, Никель (Н) 16%, Ниобий (Б) 1%, σВ = 490 МПа, δ = 50%.

Применяется для турбин пароперегревателей и трубопроводов установок сверхвысокого давления для длительной службы при температурах до 650 ºС.

Аустенитные стали легируют хромом, определяющим окалиностойкость, и никелем, обеспечивающим устойчивость аустенита.

Аустенитные стали по способу упрочнения делят на три группы; 1) твердые растворы, содержащие сравнительно мало легирующих элементов; 2) твердые растворы с карбидным упрочнением. В этом случае упрочняющими фазами могут быть как первичные (TiC, VC, ZrC, NbC и др.), так и вторичные карбиды (М23С6, М6С, М7С3), выделяющиеся из твердого раствора; 3) твердые растворы с интерметаллидным упрочнением. Чаще в этих сталях упрочняющей фазой является v'-фаза типа N3Ti, Ni3Al, Ni3 (Ti, Al), Ni3Nb и др.

Аустенитная жаропрочная сталь со структурой твердых растворов 09Х14Н16Б, предназначенная для работы при 600–700°С, применяется в закаленном состоянии. Закалку производят при 1100–1160°С в воде или на воздухе. После закалки сталь приобретает умеренную прочность и высокую пластичность. Мартенситная структура.

ЗАДАЧА №8 к разделу №1

Вопрос №1

Расшифруйте марки сталей 15 и 15Х , и укажите к какой группе сталей по хим. Составу они относятся , сравните их механические свойства и обоснуйте, почему после цементации прочностные свойства поверхностного слоя одной из них будут выше, чем у другой.

Ответ:

сталь-15 Сталь конструкционная низкоуглеродистая качественная, содержание углерода 0,12-0,19%.спокойного способа раскисления.

Механические свойства: σВ =370, σ02=225, δ=27% НВ149

Сталь марки 15Х: конструкционная низкоуглеродистая легированная цементуемая сталь содержит 0,12 - 0,18% углерода. до 1% хрома. до 1% марганца

Механические свойства σВ =390, σ02=195, δ=26% НВ179

После закалки и низкого отпуска прочность стали повышается, пластичность снижается незначительно.

Механические свойства У стали 15Х: σВ = 750 МПа; σ0,2 = 650 МПа; δ = 15 %

Механические свойства У стали 15 σВ = 420 МПа; σ0,2 = 215 МПа; δ = 24 %

Легирующие элементы замедляют процесс распада мартенсита: никель, марганец – незначительно; хром, молибден, кремний – заметно. Это связано с тем, что процессы при отпуске имеют диффузионный характер, а большинство элементов замедляют карбидное превращение. Легированные стали сохраняют структуру мартенсита отпуска до температуры 400…500oС. Так как в легированных сталях сохраняется значительное количество остаточного аустенита, то превращение его в мартенсит отпуска способствует сохранению твердости до высоких температур.

Вопрос №2

Расшифруйте марку материала 09Х16Н15М3Б , укажите его механические и особые свойства

Ответ:

Сталь марки 09Х16Н15М3Б Сталь жаропрочная высоколегированная содержание углерода - 0,09%, хрома - 16%, никеля - 15%, молибдена - 3,0%, ниобия - до 1 процента.

Механические свойства σВ = 540 МПа; σ0,2 = 245 МПа; δ = 16.4 %

Сталь марки 09Х16Н15М3Б может противостоять механическим нагрузкам, а также сопротивляться окислению и окалинообразованию - и все это сталь способна совершать при высоких температурах: 400 - 1250 °С. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Рекомендуемая максимальная температура эксплуатации в течение весьма длительного времени +350 °C. Температура начала интенсивного окалинообразования в воздушной среде +850 °C. Применяют жаропрочную высоколегированную сталь 09Х16Н15М3Б в производстве паровых котлов, термических печей, теплообменников, пароперегревательных устройств, лопаток паровых турбин, трубопроводов высокого давления. Также данная группа сталей подходит для изготовления аппаратуры, которая будет работать в агрессивных средах при высоких температурах. Широко применяют сталь 09Х16Н15М3Б в химическом, нефтяном, энергетическом машиностроении и других отраслях промышленности для изготовления конструкций, работающих в широком диапазоне температур. Благодаря высоким механическим свойствам при отрицательных температурах высоколегированные стали и сплавы применяют в ряде случаев и как хладостойкие. Применение стали 09Х16Н15М3Б в промышленности: для изготовления труб пароперегревателей и паропроводов высокого давления, длительно работающих при температурах до +350 °С

Вопрос №3

Расшифруйте марку материала ЛО60-1, укажите его механические и физико-химические свойства

Ответ:

Многокомпонентные деформируемые латуни, обрабатываемая давлением

Fe до 0,1%, P до 0,01%, Cu 59 – 61%, Pb до 0,03%, Zn 36,5 – 40%, Sb до 0,005%

Bi до 0,002%, Sn 1 - 1,5%

Механические свойства :

Сплав мягкий HB= 72 – 82 σВ = 360-400 МПа; δ =38-44 %

Сплав твердый HB= 145 – 155 σВ = 540-620 МПа; δ =3-5 %

физико-химические свойства:

Плотность : 8,4 Г/см2

Температура плавления,900 °C

Температура горячей обработки, 700 - 780 °C

Температура отжига, 550 - 650°C

Удельное электросопротивление 0,070ом · мм2 /м

Теплопроводность 0,24кн/см · сек

Вопрос №4

Расшифруйте марку материала Бр.АЖН10-4-4, укажите его механические и физико-химические свойства

Ответ:

материала Бр.АЖН10-4-4 Алюминиево-железоникелевые бронзы высокой прочности (двухфазные) безоловянные обрабатываемая давлением

Сплав состоит на 77,4-83,5 % из меди, 9,5-11,0 % - алюминия, 3,5-5,5 % железа и 3,5-5,5 % никеля, а также до 0,6 % прочих включений

Механические свойства :

HB= 170-220 σВ = 640 МПа; δ =5 %

физико-химические свойства:

Температура плавления :1084 °C

Температура горячей обработки :800 - 900 °C

Температура отжига :700 - 750 °C

σВ - Предел кратковременной прочности

δ - Относительное удлинение при разрыве

σ0,2 - предел текучести