- •9. Оборудование для литья

- •9.1. Водное литье санитарно-строительных изделий

- •9.1.1. Пример двухэтажного литейного конвейера для литья унитазов

- •Рабочая камера

- •9.1.2. Пример одноэтажного литейного конвейера для литья унитазов

- •Рабочая камера

- •9.1.3. Пример механизированного стенда

- •Рабочая камера

- •9.2. Литье хозяйственно бытовых изделий Карусельная машина скв 2

- •Рабочая камера

- •9.3. Литье под давлением

- •9.4. Литье парафиновых шликеров

- •9.4.1. Однобачковая литейная машина

- •Рабочая камера

- •9.4.2. Двухбачковая литейная машина

- •Рабочая камера

- •9.5. Изготовление керамических пленок

- •9.6. Керамическая фанера

- •9.6.1. Электрофоретическая машина

- •Рабочая камера

- •9.6.2. Линия ниистройкерамики

- •Рабочая камера

- •11.3. Роликовая линии "lamina" фирмы "System Ceramics Production" (81-м) по выпуску тонкослойных (3 мм) керамических плит размером 1000 х 3000 мм

- •9.7. Перспективы дальнейшего совершенствования процессов литья

9. Оборудование для литья

Влажность типичных фарфоровых масс составляет 32 – 33%. Объемное содержание твердой фазы в шликерах 40 – 60%. Литье бывает водное и неводное. При литье для формообразования требуется минимальное усилие. Из-за большого содержания связки появляются проблемы с сохранением геометрии заготовки при ее извлечении из формы и после извлечения. При литье используют следующие способы отверждения связки:

1. Удаление части связки в пористую форму (водное литье).

2. Отверждение связки при охлаждении (парафиновое литье).

3. Отверждение за счет полимеризации связки (термореактивные связки).

Удаление большого количества связки (сушка, выжигание) создает проблемы. В заготовке происходят объемные изменения, приводящие к неравноплотности, напряжениям и даже трещинам. Слишком быстрый переход связки в газовую фазу может даже разорвать заготовку.

При водном литье связка (вода) впитывается в форму под действием капиллярных сил, и для высокодисперсных глинистых масс процесс занимает достаточно длительное время. Его можно значительно ускорить, если подавать на шликер внешнее избыточное давление. Обычно это делают повышением давления газовой фазы над поверхностью шликера. Гипсовые формы в этих условиях быстро изнашиваются, поэтому применяют специальные пористые полимерные формы, у которых оборачиваемость достигает 50000 циклов и более.

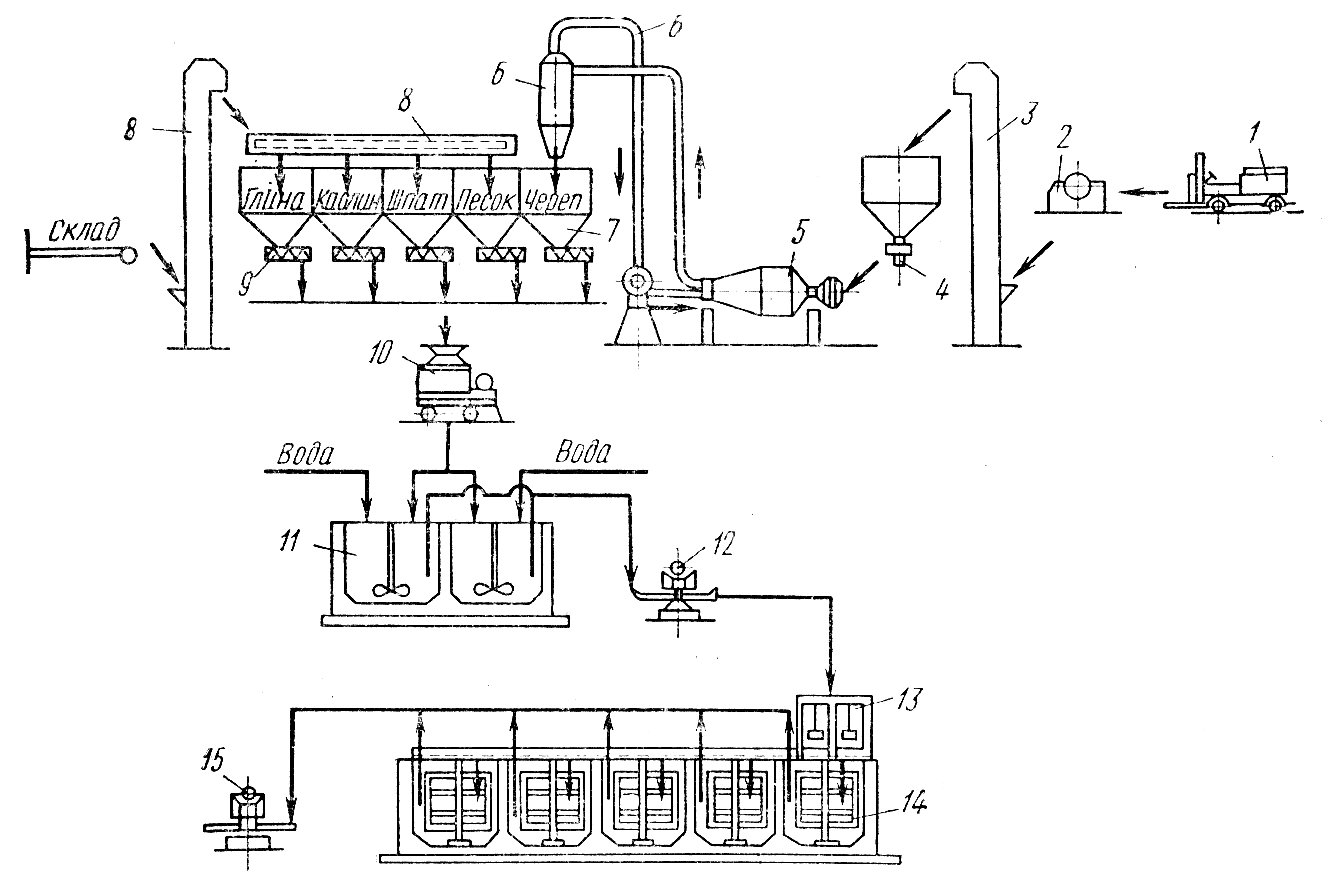

Возможная схема приготовления шликера для фарфоровой массы с помолом в конусной мельнице брака после утельного обжига (черепа) представлена на рисунке ниже.

Рисунок. Схема получения шликера из фарфоровой массы. 1 – тележка; 2 – дробилка; 3 – элеватор; 4 – бункер с тарельчатым дозатором; 5 – конусная мельница с корундовыми шарами; 6 – пневмотранспорт с разделением по крупности в вертикальном потоке (в трубе) и циклоном для выделения продукта; 7 – бункеры для измельченных компонентов массы; 8 – элеватор и ленточный транспортер для перемещения измельченных компонентов массы в соответствующие бункеры; 9 – шнековые питатели; 10 – весовая тележка; 11, 13, 14 – пропеллерные мешалки; 12, 15 – шликерные насосы (мембранные, героторные, керамические).

9.1. Водное литье санитарно-строительных изделий

Литье проводят на стендах и на конвейерах. Самый старый способ – ручное стендовое литье. На площадке расположено множество форм, которые рабочие заполняют шликером и проводят с ними все необходимые операции, которые описаны выше. Это самый гибкий метод, который позволяет одновременно отливать разные по форме и размерам заготовки, максимально эффективно используется площадь, но требуется ручной труд.

Конвейеры – массовое производство, механизация всех операций, высокая производительность, но только один тип изделия. Большие затраты на создание, малый съем с единицы площади. Сейчас чаще всего применяют механизированные стенды, которые сочетают достоинства и сохраняю некторые недостатки ручных стендов, и конвейеров. Механизированные стенды теряют в гибкости по сравнению с ручными стендами, но механизированы.