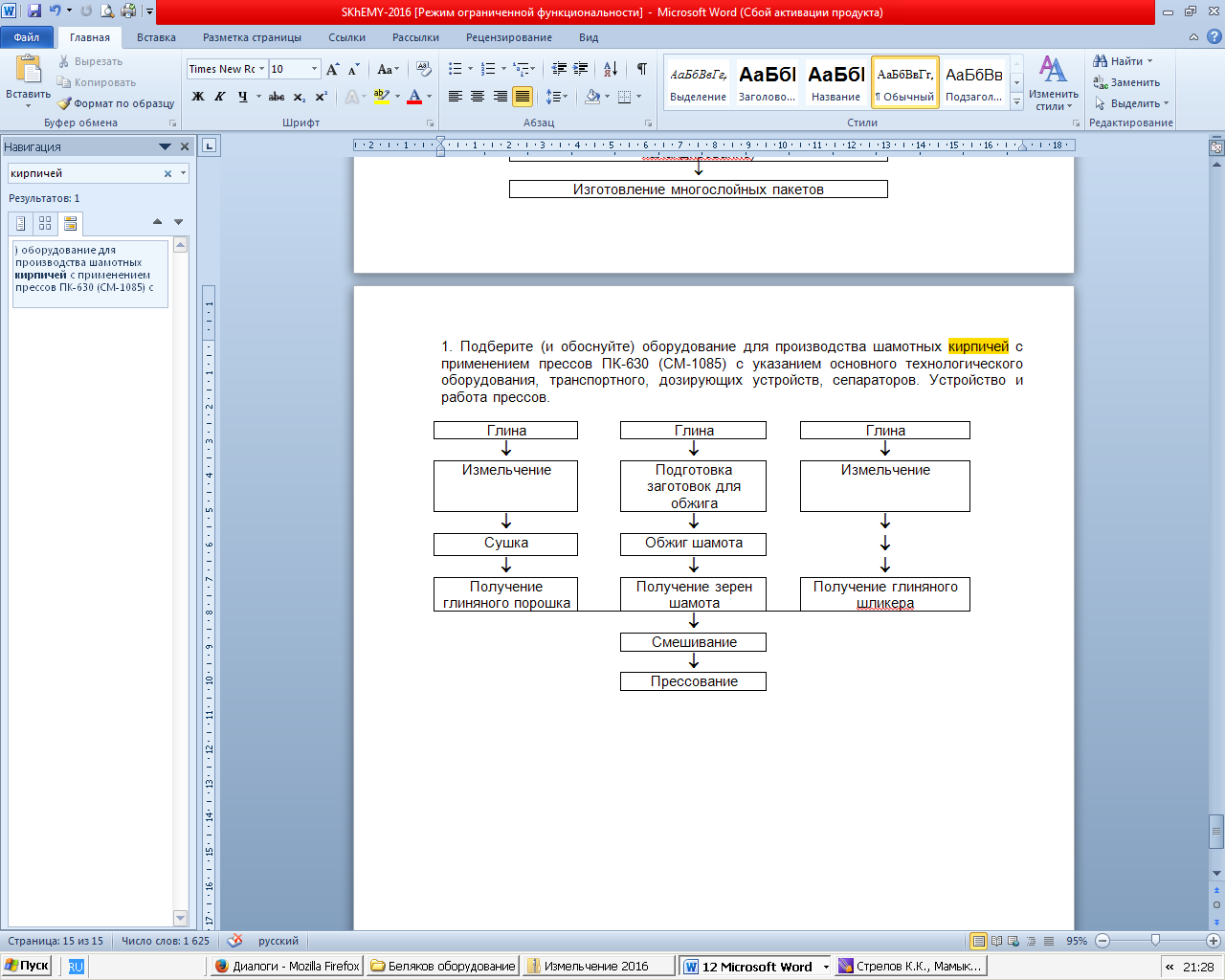

- •Получение зерен шамота

- •Получение глиняного шликера

- •Получение зерен шамота

- •Получение глиняного шликера

- •Получение глиняного порошка

- •1.Составить (и обосновать) аппаратурную схему получения ступенчатого зернового состава с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

- •Сравнене рс и грануляторы

- •Получение глиняного порошка

- •Получение зерен шамота

- •Получение глиняного шликера

- •1. Подобрать (и обосновать) оборудование для схемы получения глиняного кирпича полусухим способом с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

- •1. Составить (и обосновать) аппаратурную схему получения глиняного кирпича пластическим методом с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

- •2 Вариант. Конусная дробилка-лк-вибрационный инерционный односетчатый грохот-лк-планетараня мельница-зернистый фильтр

Подобрать (и обосновать) оборудование для МЗЦ получения шликера из глин и каолинов с использованием комбинированной дробилки с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

|

|

Склад |

|

|

|

|

|

|

|

Дозирование |

|

|

|

|

|

|

|

Распускание |

|

|

|

|

|

|

|

Поддерживание шликера во взвешенном состоянии |

|

Склад → автотранспорт(экскаватор→самосвал) → 2 ящичных питателя(дозирование) → ленточный транспортёр → комбинированная дробилка(распускание) → переносной электромагнит → трубопровод с героторным насосом → лопастная мешалка(поддерживание шликера во взвешенном состоянии)

Ящичный питатель используем для дозирования крупнокусковых материалов, т.к. глина и каолин со склада поступают в виде крупных кусков. Ящичный питатель подходит для крупнокусковых материалов, прост и лёгок в эксплуатации. Один питатель для глины, другой для каолинов.

Из питателей на ленточных транспортёрах, простых и надёжных, материал поступает в комбинированную дробилку, состоящую из молотковой дробилки и мельницы последовательно, Глина и вода сначала попадают в камеру с молотковой дробилкой. Шарнирно закрепленные молотки проходят через прорези гребенки, дробят глину. Время нахождения в этой камере регулирует шибер, расположенный перед второй камерой. В ней молотковая мельница (беличье колесо) с жестко закрепленными молотками разбивает мелкие куски глины и превращает их в шликер. Главный недостаток – непостоянная влажность шликера. Для стабилизации влажности шликера ставят автоматику с датчиками по влажности. На выходе из дробилки необходимо установить переносной электромагнит, для удаления железных включений. Переносной электромагнит компактен, прост в использовании, но требует периодической очистки.

Затем, по трубопроводу, движение в котором обеспечивает компактный героторный насос, который создает небольшое давление для течения, шликер перетекает в лопастную мешалку, где поддерживается во взвешенном состоянии. Лопастная мешалка проста и компактна, но требует периодической замены сальниковых уплотнений.

Предложите (и обоснуйте) схему получения керамических изделий с использованием газостатического прессования с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

|

|

Приготовление порошка |

|

|

|

|

|

|

|

Приготовление формовочной массы |

|

|

|

|

|

|

|

Формование заготовок |

|

|

|

|

|

|

|

Частичное удаление связки |

|

|

|

|

|

|

|

Нанесение оболочки |

|

|

|

|

|

|

|

Газостатическое прессование |

|

Мельница с самоотсевом → ленточный транспортёр → грохот инерционный дебалансный → подвесные самоочищающиеся сепараторы на постоянных магнитах → транспортёр ленточный → бункеры хранения с дозирующими устройствами →ленточный транспортёр → двухвальный прямоточный смеситель с пароувлажнением и вводом воды (связки) → трубчатый ленточный конвейер → коленорычажный пресс с гидравлическим регулированием → сушило → нанесение оболочки (металл или стекло) → установка горячего изостатического прессования.

Так как изделие изготавливается горячим изостатич. прессованием, можно предположить, что это огнеупор, а для него требуются порошки достаточно крупных фракций. Для получения таких фракций хорошо подходит мельница с самоотсевом. Мельница представляет собой объединение грубого помола с непрерывным грохочением (рассевом) на ситах, расположенных на боковой поверхности цилиндрического корпуса. Сита защищены от разрушения мелющими телами (МТ) с помощью броневых плит. В БП сделаны отверстия для прохождения измельченного материала. Торцы мельницы тоже покрыты БП, но без зазоров. При вращении мельницы материал, прошедший через отверстия в бронеплитах, но не прошедший первое сито, возвращается через зазоры между бронеплитами в рабочую камеру с МТ и домалывается.

Затем, по ленточному транспортёру, для более четкого разделения и отбора нужных фракций, порошок поступает в грохот дебалансный. У него высокий КПД и простая конструкция, но устанавливать его нужно только на первых этажах из-за вибрации. Для удаления железных загрязнений используют подвесные магниты с самоочищением, они эффективны и просты в установке и эксплуатации. После разделения и очищения порошки вылеживаются в бункерах с дозирующими устройствами для соблюдения коэффициентов распределения фракций, затем поступают на ленточных транспортёрах в двухвальный прямоточный смеситель с пароувлажнением и введением связки, где перемешиваются и увлажняются до необходимой для формования влажности. Затем, на трубчатых ленточных конвейерах, чтобы не допустить разделение уже смешанного порошка на фракции, масса поступает в формы коленорычажного пресса с гидрорегулированием. Такой пресс не допускает перепрессования, прост в конструкции и подходит для формования заготовки. Затем отформованные заготовки по транспортёру переезжают в сушило для удаления ВТС, затем в отделение нанесения оболочки для газоизостатического прессовнаия из металла или стекла, а потом в установку горячего изостатического прессования.

Предложите (и обоснуйте) схему сливного литья полых тонкокерамических изделий с использованием карусельной машины с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

|

Пластичные |

|

Отощающие |

||

|

|

|

|

||

|

Распускание |

|

Помол |

||

|

|

|

|

||

|

|

Смешивание (получение шликера) |

|

||

|

|

|

|

||

|

|

Формование |

|

||

|

|

|

|

||

|

|

Оправка |

|

||

|

|

|

|

||

|

|

Сушка |

|

||

|

|

|

|

||

|

|

Глазурование |

|

||

Отощающая добавка: склад → питатель→ бегуны с неподвижной чашей → ленточный транспортёр → шаровая мельница → ленточный транспортёр → вибрационный односечатый грохот → смеситель двухвальный прямоточный

Пластичные компоненты: питатель ящичный → ленточный транспортер → камневыделительная валковая дробилка →ленточный транспортёр → лопастная мешалка → трубопровод с героторным насосом → смеситель двухвальный прямоточный с пароувлажнением → магнитный сепаратор переносной → трубопровод с мембранным насосом → мешалка, установленная непосредственно на карусельной машине → заливка шликера в 2 формы, предварительно установленные рабочим → набор массы →слив остатков шликера → извлечения формы с заготовками рабочим и отправка в сушила → после сушила глазурование распылением

Дробление и помол отощающих компонентов можно провести в бегунах с неподвижной чашей, они простые и надёжные, с приемлемой производительностью для отощающих. Затем, материал мелеся в шаровой мельнице для достижения нужных размеров частиц и по ленточному транспортёру, измельченный компонент поступает на вибросито, где выделяется нужная фракция, вибросито имеет высокий КПД, но должно быть установлено на 1 этаже из-за вибрации. Из вибросита отощающий компонент подают транспортёром в смеситель.

Пластичный компонент (каолиновые глины) из питателя транспортёром подают на камневыделительную дробилку, которая подходит для пластичных масс и проста в конструкции, после глины распускаются в лопастной мешалке и поступают в трубопровод с небольшой скоростью, создаваемой героторным насосом( он компактен, но требует периодической замены сальников). После подготовки пластичного и отощающего компонентов они перемещаются в прямоточный двухвальный смеситель, где происходит перемешивание и дополнительный нагрев с пароувлажнением для лучшего перемешивания (особенно сухого отощителя). После смешения подготовленный шликер мембранным насосом, очищаясь при этом переносным электромагнитом перекачивается в мешалку на стенде карусельной машины, чтобы исключить рассев шликера на фракции. При этом масса проходит через переносной электромагнит, где удаляются железные загрязнения. Непосредственно из мешалки шликер подаётся сразу в две формы на карусельной машине. Набор слоя массы толщиной 1,4 – 1,6 мм происходит при перемещении формы (примерно за 2 мин) до позиции слива оставшегося шликера, который отсасывают с помощью вакуума через трубки, вводимые на определенную глубину в формы. Синхронизация работы машины производится с помощью вала с кулачками.

После сушила заготовки извлекаются из форм и глазуруются методом распыления, т.к. данный метод наиболее подходит для изготовления тонкостенных керамических изделий. Слой глазури получается тонким, равномерным и практически бездефектным.

Подобрать (и обосновать) оборудование для схемы изготовления чашек на линии "Сервиз", включая МЗЦ, с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

|

Пластичные |

|

Отощающие |

||

|

|

|

|

||

|

Распускание |

|

Помол |

||

|

|

|

|

||

|

|

Смешивание (получение шликера) |

|

||

|

|

|

|

||

|

|

Обезвоживание |

|

||

|

|

|

|

||

|

|

Формование |

|

||

|

|

|

|

||

|

|

Сушка |

|

||

|

|

|

|

||

|

|

Глазурование |

|

||

Отощающая добавка: склад → питатель→ бегуны с неподвижной чашей → ленточный транспортёр → шаровая мельница → ленточный транспортёр → вибрационный односечатый грохот → смеситель двухвальный прямоточный

Пластичные компоненты: питатель ящичный → ленточный транспортер → камневыделительная валковая дробилка →ленточный транспортёр → лопастная мешалка → трубопровод с героторным насосом → пресс агрегат СМК 133 → стенд сервиз → сушило → глазурование методом распыления

Дробление и помол отощающих компонентов можно провести в бегунах с неподвижной чашей, они простые и надёжные, с приемлемой производительностью для отощающих. Затем, материал мелеся в шаровой мельнице для достижения нужных размеров частиц и по ленточному транспортёру, измельченный компонент поступает на вибросито, где выделяется нужная фракция, вибросито имеет высокий КПД, но должно быть установлено на 1 этаже из-за вибрации. Из вибросита отощающий компонент подают транспортёром в смеситель.

Пластичный компонент (каолиновые глины) из питателя транспортёром подают на камневыделительную дробилку, которая подходит для пластичных масс и проста в конструкции, после глины распускаются в лопастной мешалке и поступают в трубопровод с небольшой скоростью, создаваемой героторным насосом( он компактен, но требует периодической замены сальников). После подготовки пластичного и отощающего компонентов они перемещаются в пресс агрегат СМК 133 в котором происходит смешение компонентов и вакуумизация массы последовательно, такой агрегат можно установить как последовательно, так и под углом 90˚ , он обладает хорошей производительностью. После вакуумизированная масса подаётся на стенд сервис, где происходит формование чашек. Это карусельный станок на 36 форм. Поворот осуществляет мальтийский механизм, на позиции формования шпиндель поднимается и вакуумом закрепляет форму. В качестве дозатора и используют одновальный вакуумный пресс. После сушила чашки глазуруют методом распыления.

Подобрать (и обосновать) оборудование для МЗЦ приготовления пластичной массы на основе глины с указанием основного технологического оборудования.

Карьер

→ добыча экскаватором методом шихтования

→ автотранспорт → склад, вылеживание

(конусование) → автотранспорт →

пластинчатый дозатор → ленточный

транспортёр → камневыделительные

вальцы → ленточный транспортёр → бегуны

с подвижной чашей → ленточный траспортёр

→ вальцы тонкого помола → бункер для

вылеживания

вакуум пресс двухвальный.

вакуум пресс двухвальный.

Глина с карьера поступает с природной влажностью порядка 20%, шихтование-способ усреднить глину по составу ещё при добыче - перемешивая в ковше экскаватора породу с разной высоты среза. Вылеживание на складе усредняет глину по влажности и по составу при отборе в производство (экскаватор захватывает глину из конуса сверху вниз, по слоям с разными составами). Пластинчатый дозатор выбран, так как он подходит для пластинчатых масс, обладает хорошей производительностью. Ленточным транспортёром, простым и удобным, масса подаётся на камневыделительные вальцы для удаления твёрдых включений, веток и отправляется на помол в бегуны с подвижной чашей. Бегуны отличаются простотой, приемлемой производительностью и неприхотливостью. После бегунов более мелкий помол можно осуществить в вальцах тонкого помола с регулируемым зазором, это просто, выгодно экономически. После помола глина должна вылежаться, и затем направляется в вакуум пресс, где вакуумируется, при необходимости увлажняется и формуется по назначению.

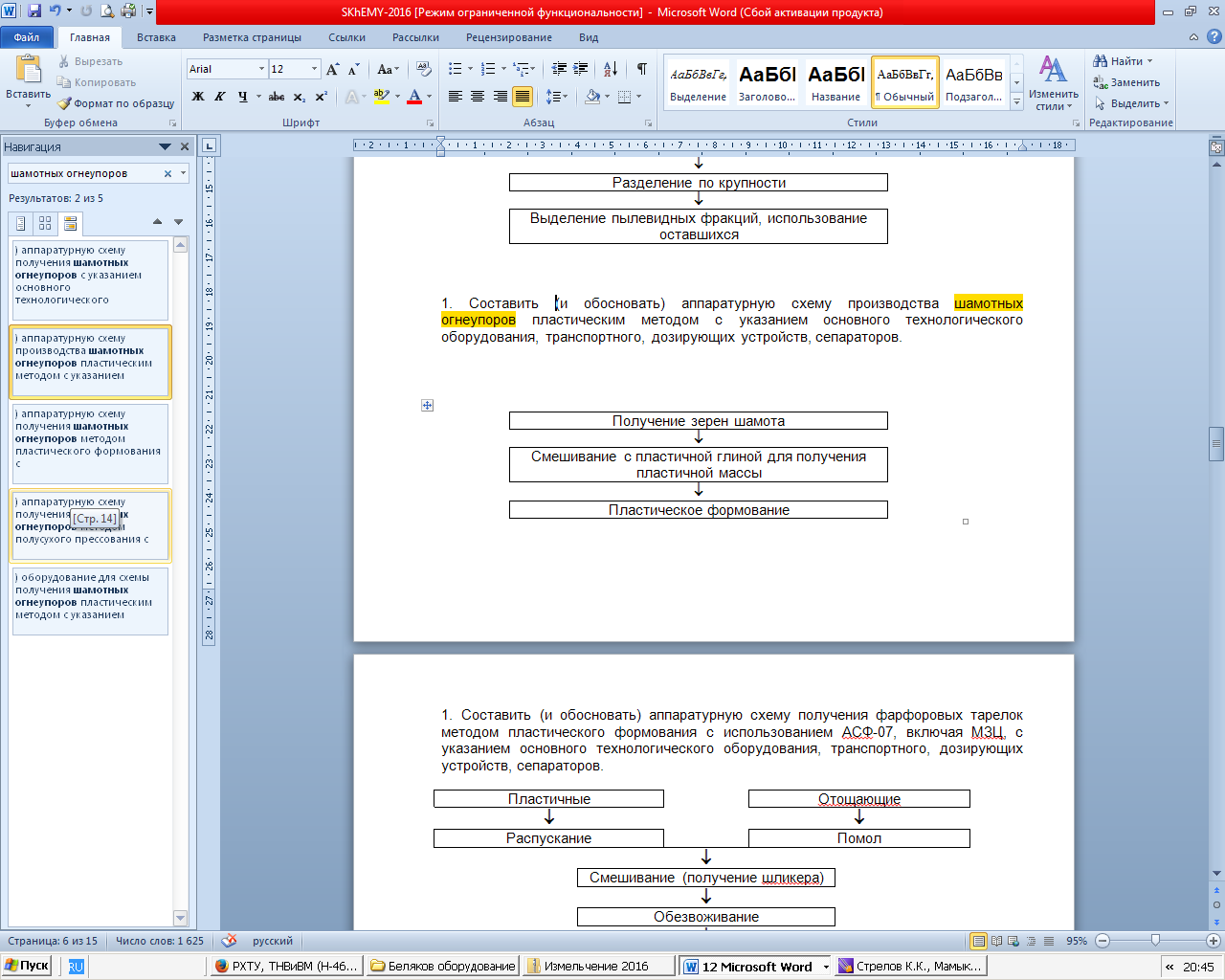

1.

Составить (и обосновать) аппаратурную

схему производства шамотных огнеупоров

пластическим методом с указанием

основного технологического оборудования,

транспортного, дозирующих устройств,

сепараторов.

Шамот -> Дробление шамота (Щековая дробилка) -> Помол шамота (Шаровая мельница с самоотсевом) -> Рассев (Инерционный дебалансный грохот) -> Бункер для хранения -> Дозировка (весовой дозатор) - > Сухое смешивание (Двухвальный смеситель) -> Увлажнение и получение пластичной массы (Двухвальный смеситель) -> Уплотнение массы и удаление воздуха (Вакуумный пресс) -> Резка бруса на заготовки (резательный станок) -> Получение заготовок допрессовкой (пресс Самарина) - > Сушка -> Обжиг -> Сортировка

Сырьё для производства огнеупоров поступает на завод в виде кусков разной формы и размеров. Поэтому, необходим рассев исходных материалов на грохоте. Также, на стадии дробления и помола необходимо соблюдать основное правило: не измельчать ничего лишнего. Наиболее выгодно проводить измельчение материала по замкнутому циклу, чтобы одна часть, состоящая из частиц крупнее заданного размера, непрерывно возвращалась в машину для повторного измельчения, а другая часть, соответствующая заданной тонкости помола, выводилась из цикла измельчения. Для дробления воспользуемся щековой дробилкой, а оставшиеся вышеописанные требования полностью реализует мельница с самоотсевом. Рассев происходит с помощью сит, расположенных на боковой поверхности корпуса. Измельчение происходит мелющими телами из броневых плит. При вращении мельницы материал, прошедший через отверстия в бронеплитах, но не прошедший первое сито, возвращается через зазоры между бронеплитами в рабочую камеру с МТ и домалывается. +: непрерывное действие, помол вместе с разделением на ситах, подходит для крупной фракции огнеупоров, -: сложная конструкция, сита работают неэффективно, сухой помол.

Далее, как правило, необходимо либо разделить продукты помола на фракции, либо выделить из измельченного продукта частицы больше/меньше требуемых. Для этого используем инерционный дебалансный грохот. +простая конструкция, можно использовать для шликеров и сухих порошков, большой КПД, -: все минусы вибрации, пыление.

В поточном производстве наиболее точной является весовая дозировка, но дозаторы данного типа сложны конструктивно. Поэтому используем весовой дозатор, а именно автоматические весы. (Не подойдет для крупнокусковых материалов)

Далее полученные вышеуказанным методом зерна необходимо смешать с пластичной глиной для получения пластичной массы. Сначала необходимо провести сухое смешивание, выберем для этого двухвальный прямоточный смеситель. У него выше производительность, чем у противоточного смесителя, но он проигрывает в качестве перемешивания. Затем материал поступит в двухвальный прямоточный смеситель с пароувлажнением, где произойдет разогрев пластичной массы и будет достигнута необходимая влажность материала. (+непрерывный)

Для прессования используем двухвальный вакуумный пресс, который лучше вакуумирует массу и имеет большую производительность. Но имеет недостатки: сложнее конструкция и нужны сальниковые уплотнения на вал. Лучшее обезвоздушивание поможет значительно уменьшить брак бруса по структуре. Резку осуществим однострунным резательным станком, который очень надежен но имеет недостаточно высокую точность реза.

На прессе Самарина допрессовкой получим заготовки. Пресс простой и надежный и подходит для пластического формования.

Сушку проведем в туннельном сушиле, а обжиг – в туннельной печи, которая полностью удовлетворяет условиям повышенной производительности, экономична, допускает полную автоматизацию, тем самым облегчая труд.

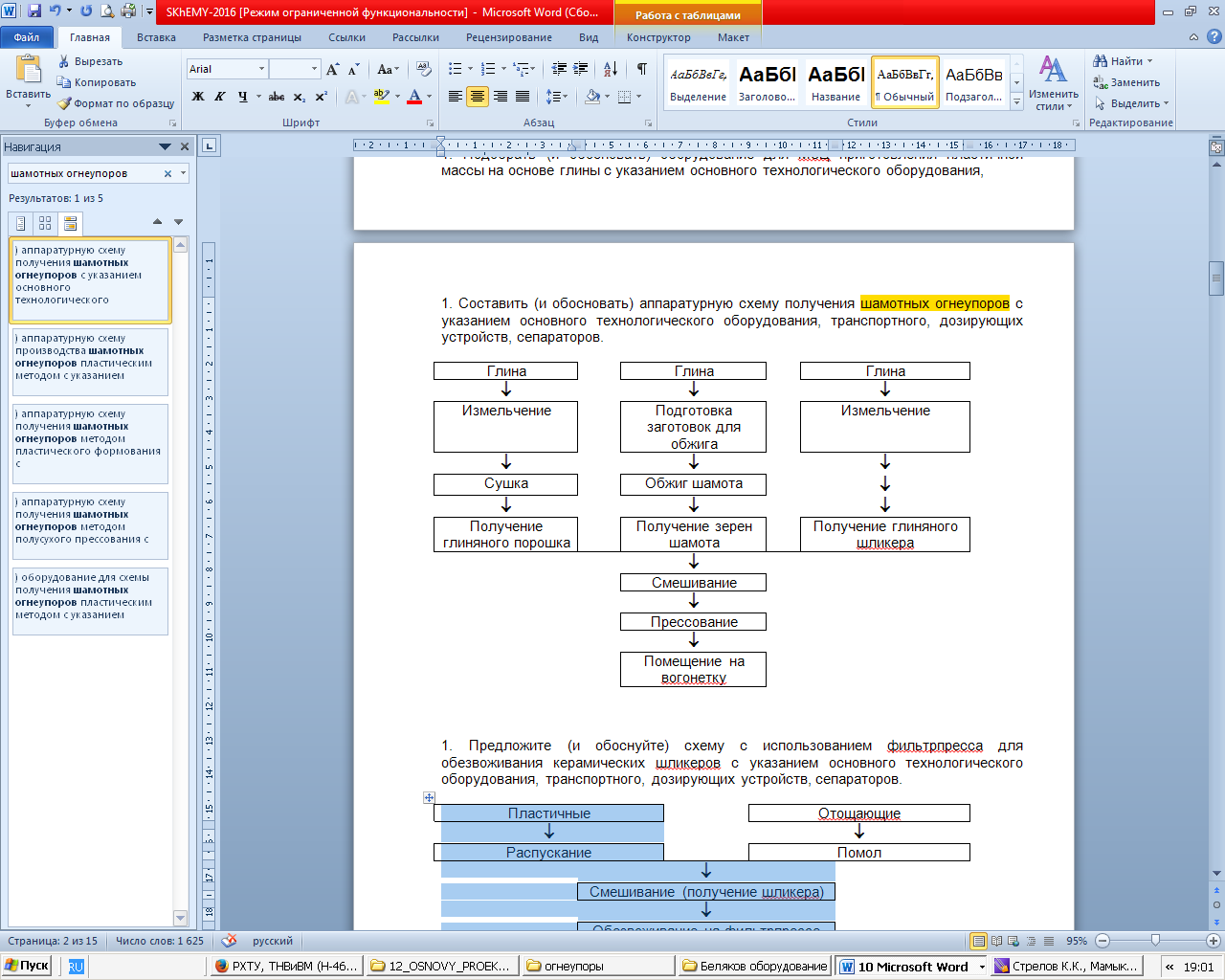

2.

Составить (и обосновать) аппаратурную

схему получения шамотных огнеупоров с

указанием основного технологического

оборудования, транспортного, дозирующих

устройств, сепараторов.

Данная схема отображает получение шамотных огнеупоров методом полусухого прессования.

-

Получение глиняного порошка

Дробление глины (камневыделительные валки) -> Сушка (барабанное сушило) -> измельчение глины (дезинтегратор)

Дробление глины в камневыделительных валках позволяет не только измельчить глину, но и удалить из нее камни и ветки. Она простая и надежная, но также удаляет замерзшие куски глины (как камни) и создает вибрацию, из-за чего ее нежелательно ставить на верхние этажи. Барабанное сушило – универсальная машина, легкая в монтаже и обеспечивает автоматизацию всех процессов. К недостаткам можно отнести большие габариты и высокую потребляемую энергию. Далее глину необходимо еще раз измельчить, для чего используем дезинтегратор, имеющий высокую степень измельчения, обладающий высокой производительностью. Порошок после его использования идеально подходит для производства огнеупоров. Недостатком является износ молотков и воможность саморазрушения машины после его отрыва.

-

Получение зерен шамота

Дробление глины (стругач) -> Увлажнение глины (лопастной смеситель) -> Прессование брикета (Ленточный пресс) -> Сушка брикетов -> Обжиг (Шахтная печь) -> Дробление (Щековая дробилка) -> Помол (Мельница с самоотсевом) -> Рассев (Инерционный дебалансный грохот) -> Бункер для хранения

Стругач (глинорезка) хорошо подходит для измельчения пластичных глинистых материалов. Она простая и надежная, но если в глине есть камни или она мерзлая, то ее использовать нельзя. Также недостатком является износ ножей.

Смешение произведем в двухвальном лопастном прямоточном смесителе с пароувлажнением, где произойдет разогрев пластичной массы и будет достигнута необходимая влажность материала. (+непрерывный)

На более дешевом безвакуумном ленточном прессе отпрессуем брикет, поскольку на данной стадии не принципиально будет ли брак в структуре. Пресс простой и надежный. Высушим брикеты в туннельном сушиле. Обжиг произведем в шахтной печи. Её достоинтва – низкая металлоемкость, меньший расход топлива/электроэнергии. Для дробления воспользуемся щековой дробилкой, а рассев и помол реализует мельница с самоотсевом. В ней материал, измельченный недостаточно, возвращается назад в мельницу, а прошедший сита – идет на дальнейшую переработку. (+: непрерывное действие, помол вместе с разделением на ситах, подходит для крупной фракции огнеупоров, -: сложная конструкция, сита работают неэффективно, сухой помол).

Далее, как правило, необходимо либо разделить продукты помола на фракции, либо выделить из измельченного продукта частицы больше/меньше требуемых. Для этого используем инерционный дебалансный грохот. +простая конструкция, можно использовать для шликеров и сухих порошков, большой КПД, -: все минусы вибрации, пыление.

В поточном производстве наиболее точной является весовая дозировка, но дозаторы данного типа сложны конструктивно. Поэтому используем весовой дозатор, а именно автоматические весы. (Не подойдет для крупнокусковых материалов)

-

Получение глиняного шликера

Измельчение (Шаровая мельница мокрого помола) -> Очистка (Сита, магнитное обогащение) -> Выдерживание шликера (пропеллерный смеситель) -> Подача шликера к месту заливки (Насос, трубопровод)

В исходную глину добавляют необходимые компоненты (воду, каолин, электролиты, песок) и помещают в шаровую мельницу мокрого помола, благодаря которому реализуется тонкий помол и исключается негативное влияние агрегации. Далее шликер очищают через переносной электромагнит. Он прост в использовании, однако, не подходит для непрерывного действия. Затем шликер выдерживают в пропеллерном смесителе, во избежание его оседания. Подачу шликера к месту заливки можно осуществлять мембранным или героторным насосами.

ВСЕ ТРИ СТРЕЛКИ ОБЪЕДИНЯЮТСЯ Смешивание (Смесительные вальцы) -> Измельчение коржей (растирочное сито) -> Полусухое прессование (револьверный пресс) -> Садка на вагонетку (аппарат-садчик)

Далее все три полученных материала СМЕШИВАЮТСЯ в смесительных вальцах. Последовательность загрузки компонентов шамотной массы: шамот, глиняный шликер, глиняный порошок, чтобы порошок налипал зерна шамота. (+: простая конструкция, нет разделения на фракции, уплотнение материала. -: периодического действия, домол, перед прессом нужно растирочное сито). Растирочное сито измельчает полученные коржи. Прессование осуществим на револьверном прессе, который способен создать усилие, необходимое для производства огнеупоров. + высокая производительность, все + гидравлических прессов, –: сложность конструкции, необходимо три очень дорогих пресс–формы.

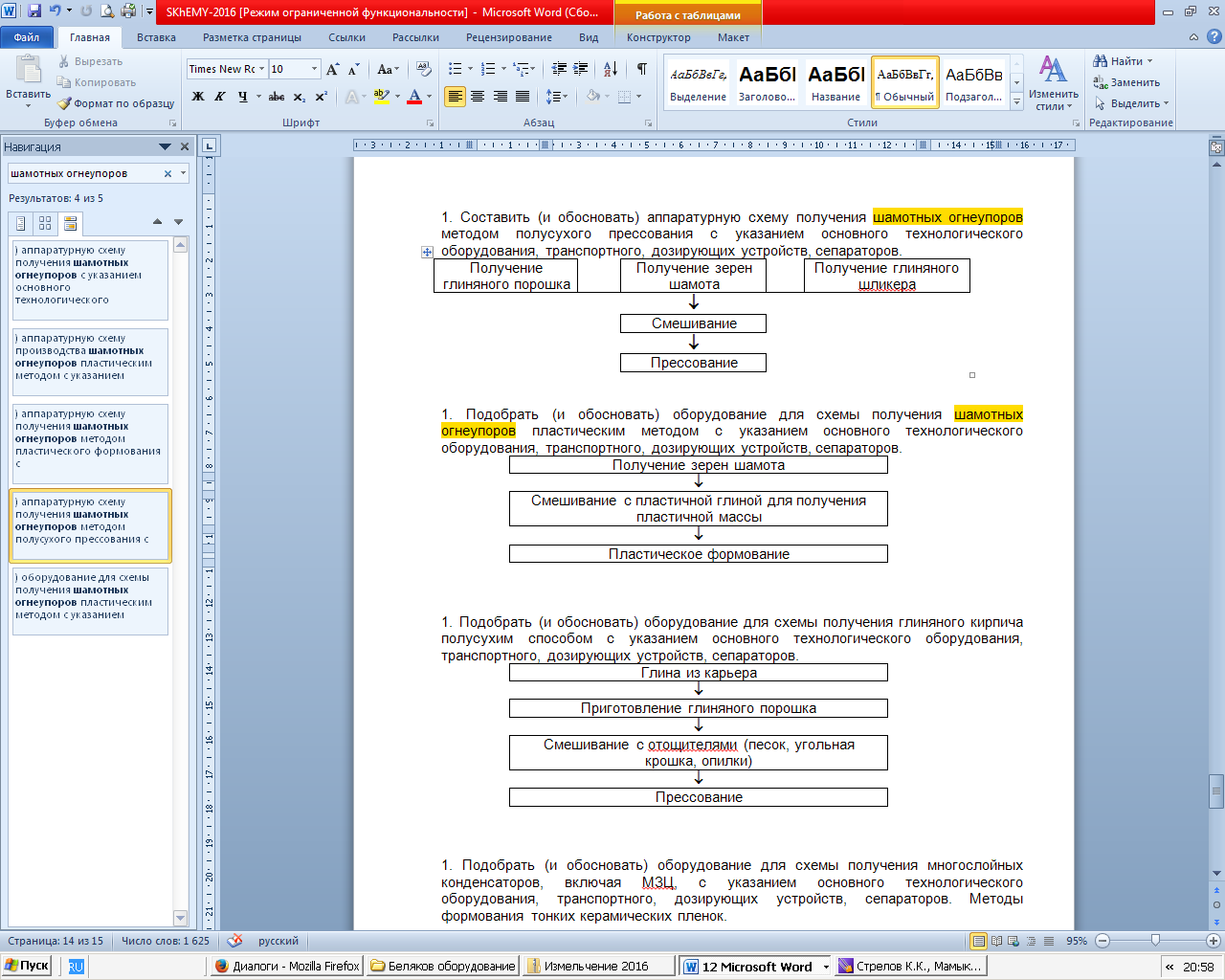

3.

Подберите (и обоснуйте) оборудование

для производства шамотных кирпичей с

применением прессов ПК-630 (СМ-1085) с

указанием основного технологического

оборудования, транспортного, дозирующих

устройств, сепараторов. Устройство и

работа прессов.

Данная схема отображает получение шамотных огнеупоров методом полусухого прессования.

-

Получение глиняного порошка

Дробление глины (камневыделительные валки) -> Сушка (барабанное сушило) -> измельчение глины (дезинтегратор)

Дробление глины в камневыделительных валках позволяет не только измельчить глину, но и удалить из нее камни и ветки. Она простая и надежная, но также удаляет замерзшие куски глины (как камни) и создает вибрацию, из-за чего ее нежелательно ставить на верхние этажи. Барабанное сушило – универсальная машина, легкая в монтаже и обеспечивает автоматизацию всех процессов. К недостаткам можно отнести большие габариты и высокую потребляемую энергию. Далее глину необходимо еще раз измельчить, для чего используем дезинтегратор, имеющий высокую степень измельчения, обладающий высокой производительностью. Порошок после его использования идеально подходит для производства огнеупоров. Недостатком является износ молотков и воможность саморазрушения машины после его отрыва.