Здания и их устойчивость при пожаре / Sobur - Ognezashchita materialov i konstrukciy 2003

.pdfсертификационных испытаниях ОЗСВ, для которых заявитель устанавливает гарантийный срок эксплуатации более одного года (27).

Сущность метода заключается в определении сохранения огнезащитной эффективности огнезащитного покрытия, полученного на основе ОЗСВ, после ускоренного старения в результате попеременного воздействия на образцы колебаний температуры и влажности в заданной последовательности (30.1).

Аппаратура — по п. 31.1. Подготовка образцов — по пп. 4.1 [3]. Испытания проводят на шести образцах. Из них произвольным образом отбираются три основных образца, оставшиеся три образца

являются контрольными (30.4).

На трех контрольных образцах определяются огнезащитные свойства в соответствии с пп. 29.8 - 29.13 настоящих норм (см. п. 5 [3]).

Потерю массы образца в процентах вычисляют по формуле (5) и округляют до 0,1 % (30.5).

P = |

(m1 −m2 ) 100 |

, |

(5) |

|

|||

|

m1 |

|

|

ãäå m1 — масса образца до испытания, г; m2 — масса образца после испытания, г.

За результат принимается среднеарифметическое значение трех определений, округленное до 1 %.

Три основных образца последовательно выдерживают: 8 ч в сушильном шкафу при температуре (60±5)°С, 16 ч в эксикаторе с относительной влажностью воздуха 100 % при нормальной температуре, 8 ч в сушильном шкафу при температуре (60±5)°С, 16 ч в нормальных условиях. Эти операции составляют один цикл (48 ч). Испытания включают семь циклов по указанной схеме. Во время испытания ведется наблюдение за состоянием покрытия. По истечении указанного срока образцы выдерживают в нормальных условиях не менее 48 ч (30.6).

Определяют огнезащитные свойства по п. 30.5 настоящих норм на трех основных образцах после искусственного старения (30.7).

Покрытие считается выдержавшим испытание на устойчивость к старению, если сохраняется его целостность (отсутствуют трещины, разрушения, отслаивания и т. д.) и огнезащитные свойства при этом снижаются не более чем на 20 % от значений, определенных для контрольных образцов (30.8).

Контрольный метод определения огнезащитной эффективности применяется при проведении контроля качества ОЗСВ и не может применяться для целей сертификации (27).

94

Приборы и материалы (31.1):

установка для определения огнезащитных свойств ОЗСВ для древесины по п. 29.1 (соответствует рис. 1 [3], — прим. авт.);

шкаф сушильный или камера для термостатирования, обеспечивающие диапазон температур от 40 до 60°С с принудительной циркуляцией воздуха с кратностью воздухообмена (Кâ, ìèí- 1) в пределах 4...8;

весы (класс точности 4); секундомер (класс точности 2); газ бытовой;

фольга алюминиевая толщиной 0,014...0,018 мм марки ФГ по ГОСТ 745-79; вытяжной шкаф с принудительной вентиляцией; емкость для пропитки образцов древесины; установка (устройство) для пневмораспыления; кисти, шпатели для нанесения красок, покрытий; эксикатор.

Требования к изготовлению образцов — по пп. 4.1 [3] (31.2). Образцы перед нанесением ОЗСВ доводят до постоянной массы в

термостате при температуре (45±2)°С. Термостатирование образцов древесины прекращают, когда изменение массы образца между двумя последующими взвешиваниями, проведенными с интервалом в 2 ч, составит не более 0,2 г (31.3).

Обработку образцов ОЗСВ проводят не позднее чем через 30 мин после термостатирования, либо, во избежание изменения массы образцов за счет поглощения влаги, до начала обработки образцы помещают в сухой эксикатор (31.4).

Пропитка деревянных образцов водными составами ОЗСВ способом нанесения на поверхность осуществляется путем их погружения в раствор на время не более 6 мин. Температура раствора должна соответствовать температуре, указанной в технической документации на ОЗСВ. Для пропитки используется емкость, выполненная из коррози- онно-стойкого материала, в которую образцы погружаются таким образом, чтобы толщина слоя раствора над верхней гранью образца составляла 5...10 мм. Допускается нанесение пропиточных составов кистью или пневмораспылением с соблюдением нормативного расхода, определенного технической документацией на ОЗСВ (31.5).

Расход пропиточного состава определяется после каждого пропитывания для каждого образца путем взвешивания до пропитки и после нее. Общий расход определяется путем суммирования расходов после каждой пропитки. Взвешивание пропитанных образцов осуществляется после того, как с них перестанет стекать раствор. Остатки раствора с торца образца удаляются фильтровальной бумагой (31.6).

Обработка ОЗСВ, содержащими органические жидкости,

95

выполняется в соответствии с ТД на конкретное огнезащитное средство (31.7).

Пропитка образцов древесины другими способами выполняется по соответствующим технологиям (31.8).

Технология приготовления испытываемых составов и их расходы должны соответствовать ТД. Расход ОЗСВ при испытании указывается без учета технологических потерь (31.9).

Сушка образцов после пропитки водными составами осуществляется в термостате при температуре (45±2)°С. Промежуточная сушка между пропитками составляет 2...3 ч (31.10).

Сушка образцов после пропитки составами, содержащими органические жидкости, осуществляется в соответствии с ТД на конкретный состав (31.11).

Образцы древесины с покрытиями сушат до постоянной массы в термостате при температуре не выше 60°С, предварительно выдержав их в комнатных условиях (или в вытяжном шкафу для покрытий, содержащих органические растворители) в течение суток. При многослойном нанесении покрытий послойная сушка осуществляется по режиму, предусмотренному технической документацией на конкретное покрытие (31.12).

Сушку образцов прекращают, когда изменение массы образца между двумя последующими взвешиваниями, проведенными с интервалом в 2 ч, составит не более 0,2 г (31.13).

Доведенные до постоянной массы образцы взвешивают с погрешностью не более ±0,1 г и определяют расход сухого огнезащитного средства (R1) или общее поглощение (R2) по формулам (1) и (2) [3] (31.14).

Испытания проводят не позднее чем через 30 мин после сушки, или до начала испытания образцы, доведенные до постоянной массы, помещают в сухой эксикатор (31.15).

Испытания проводятся на трех образцах по пп. 29.8 - 29.13 (см. п. 5 [3]) (31.16).

Потерю массы образца в процентах вычисляют по формуле (5) и округляют до 0,1 %.

За результат принимается среднеарифметическое значение трех определений, округленное до 1 % (31.17).

В случае получения среднеарифметического значения трех определений для ОЗСВ I группы огнезащитной эффективности более 9 %, а для ОЗСВ II группы огнезащитной эффективности более 25 % проводятся повторные испытания по ускоренной методике на десяти образцах. При получении неудовлетворительных результатов повторных испытаний ОЗСВ считается не соответствующим установленной для него группе огнезащитной эффективности (31.18).

96

5.2.4. Методы определения коэффициента дымообразования и показателя токсичности строительных материалов по ГОСТ 12.1.044

ГОСТ12.1.044[22]устанавливаетноменклатурупоказателейпожаровзрывоопасности веществ и материалов и методы их определения. Пожаровзрывоопасность веществ и материалов определяется показателями, выбор которых зависит от агрегатного состояния вещества (материала) и условий его применения. Методы определения показателей применяют для строительныхматериаловпомереустановленияклассификацииэтихпоказателей и введения по ним нормативных требований.

5.2.4.1. Метод экспериментального определения коэффициента дымообразования твердых веществ и материалов

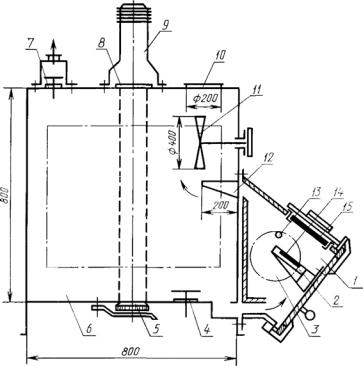

Аппаратура (4.18.1). Установка для определения коэффициента дымообразования (чертеж 18) включает в себя следующие элементы.

1.Камера сгорания вместимостью 3 10-3 ì3, выполненная из нержавеющей стали. Внутренняя поверхность камеры теплоизолирована асбосилитовыми плитами толщиной 20 мм и покрыта алюминиевой фольгой толщиной 0,2 мм. В камере сгорания установлены электронагревательная панель и держатель образца. Электронагревательную панель размерами (120х120) мм монтируют на верхней стенке камеры под углом 45° к горизонтали. Электроспираль панели изготавливается из проволоки марки Х20Н80-Н (ГОСТ 12766.1) диаметром 0,8-1,0 мм.

Держатель образца размерами (100х100х20) мм крепят на дверце камеры сгорания. В держателе установлен вкладыш из асбосилита размерами (92х92х20) мм, в центре которого имеется углубление для размещения лодочки с образцом (углубление во вкладыше должно быть таким, чтобы нагреваемая поверхность образца находилась на расстоянии 60 мм, от электронагревательной панели).

Над держателем образца установлена запальная газовая горелка, представляющая собой трубку из нержавеющей стали внутренним диаметром 1,5-2,0 мм.

В камере сгорания имеются верхнее и нижнее отверстия сечением (30х160) мм, соединяющие ее с камерой измерений.

2.Камера измерений размерами (800х800х800) мм, изготовленная из нержавеющей стали, имеет в верхней стенке отверстия для возвратного клапана продувки, источника света и предохранительной мембраны. На боковой стенке камеры установлен вентилятор с частотой вращения 5 ñ-1.

97

Чертеж 18. Установка для определения коэффициента дымообразования: 1 — камера сгорания; 2 — держатель образца; 3 — окно из кварцевого стекла;

4, 7 — клапаны продувки; 5— приемник света; 6 — камера измерений; 8 — кварцевое стекло; 9 — источник света; 10 — предохранительная мембрана;

11 — вентилятор; 12 — направляющий козырек; 13 — запальная горелка; 14 — вкладыш; 15 — электронагревательная панель

На передней стенке камеры имеется дверца с уплотнением из мягкой резины по периметру. В днище камеры должны быть отверстия для приемника света и возвратного клапана продувки.

3. Фотометрическая система, состоящая из источника и приемника света. Источник света (гелий-неоновый лазер мощностью 2-5 мВт) крепят на верхней стенке камеры измерений, приемник света (фотодиод) расположен в днище камеры. Между источником света и камерой измерений устанавливают защитное кварцевое стекло, нагреваемое электроспиралью до температуры 120-140°С.

Фотометрическая система должна обеспечивать измерение светового потока в рабочем диапазоне светопропускания от 2 до 90% с погрешностью не более 10%.

98

Подготовка образцов (4.18.2). Для испытаний готовят 10-15 образцов исследуемого материала размером (40х40) мм и фактической толщиной, но не более 10 мм (для образцов пенопластов допускается толщина до 15 мм). Лакокрасочные и пленочные покрытия испытывают нанесенными на ту же основу, которая принята в реальной конструкции. Если область применения лаков и красок неизвестна, то их испытывают нанесенными на алюминиевую фольгу толщиной 0,2 мм.

Подготовленные образцы перед испытаниями выдерживают при температуре (20±2)°С не менее 48 ч, затем взвешивают с погрешностью не более 0,01 г. Образцы должны характеризовать средние свойства исследуемого материала.

Проверку режимов работы установки проводят с помощью стандартного образца, описание которого приведено в приложении 9. При этом значения коэффициента дымообразования (Dm ) должно быть в пределах:

режим тления (без инициирующего пламени) Dm =(360±20) ì2 êã-1; режим горения (с инициирующим пламенем) Dm = (120±8) ì2 êã-1.

Проведение испытаний (4.18.3). Испытание образцов проводят в двух режимах: в режиме тления и в режиме горения с использованием газовой горелки (длина пламени горелки 10-15 мм).

Включают электропитание установки в таком режиме, чтобы плотность теплового потока, падающего на образец, составляла 35 кВт м-2. Контролируют плотность падающего теплового потока с помощью теплоприемника типа Гордона с погрешностью не более 8%.

Включают источник и приемник света. Устанавливают начальное значение светопропускания, соответствующее верхнему пределу измерений регистрирующего прибора и принимаемому за 100%.

Подготовленный образец помещают в лодочку из нержавеющей стали. Открывают дверцу камеры сгорания и без задержки устанавливают лодочку с образцом в держатель, после чего дверцу закрывают.

Испытание прекращают при достижении минимального значения светопропускания. В случае, когда минимальное значение светопропускания выходит за пределы рабочего диапазона или находится вблизи его границ, допускается уменьшать длину пути луча света (расстояние между источником и приемником света) либо изменять размеры образца.

При испытаниях в режиме тления образцы не должны самовоспламеняться. В случае самовоспламенения образца последующие испытания проводят при уменьшенном на 5 кВт м-2 значении плотности теплового потока. Плотность теплового потока снижают до тех пор, пока не прекратится самовоспламенение образца во время испытания.

По окончании испытания лодочку с остатками образца вынимают из камеры сгорания. Установку вентилируют в течение 3-5 мин, но не

99

менее, чем требуется для достижения исходного значения светопропускания в камере измерений.

Примечание. В случае, когда не достигается начальное значение светопропускания, защитные стекла фотометрической системы протирают тампоном из мягкой ткани, слегка смоченным этиловым спиртом.

В каждом режиме испытывают по пять образцов.

Оценка результатов (4.18.4). Коэффициент дымообразования (Dm) â ì2 êã-1 вычисляют по формуле

D |

= |

V |

ln |

T0 |

, |

(28) |

|

|

|||||

m |

|

Lm |

|

Tmin |

||

|

|

|

|

|||

где V — вместимость камеры измерения, м3;

L — длина пути луча света в задымленной среде, м; m — масса образца, кг;

кания, T%0., Tmin — соответственно значения начального и конечного светопропус-

Для каждого режима испытаний определяют коэффициент дымообразования как среднее арифметическое по результатам пяти испытаний. За коэффициент дымообразования исследуемого материала принимают большее значение коэффициента дымообразования, вычисленное для двух режимов испытания.

Сходимость и воспроизводимость метода при доверительной вероятности 95% не должна превышать 15%.

5.2.4.2. Метод экспериментального определения показателя токсичности продуктов горения полимерных материалов

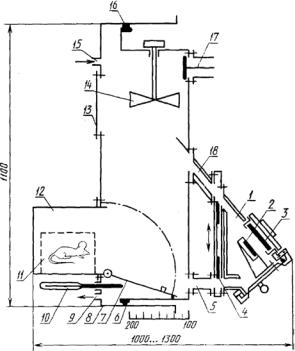

Аппаратура (4.20.1). Установка для определения показателя токсичности (чертеж 20) включает в себя следующие элементы.

1. Камера сгорания вместимостью 3·10-3 ì3, соединенная с экспозиционной камерой переходными рукавами, выполнена из листовой нержавеющей стали толщиной (2,0±0,1) мм. Внутренняя поверхность камеры сгорания изолирована асбоцементными плитами толщиной 20 мм. В камере установлен экранированный электронагревательный излу- чатель размерами (120х120) мм и держатель образца размерами (120х 120x25) мм. Излучатель представляет собой нагревательную спираль, размещенную в трубках из кварцевого стекла и расположенную перед стальным полированным отражателем с водяным охлаждением. Он закреплен на верхней стенке камеры под углом 45° к горизонтали. Спираль излучателя сопротивлением (22,0±0,1) Ом изготовлена из проволоки марки Х20Н80-Н (ГОСТ 12766.1) диаметром (0,9±0,1) мм. Электропитание излучателя регулируют с помощью трансформатора и контролируют по показаниям вольтметра с погрешностью не более 0,5 В.

100

Чертеж 20. Установка для определения показателя токсичности:

1 — камера сгорания; 2 — держатель образца; 3 — электронагревательный излучатель: 4 — заслонки; 5, 18 — переходные рукава; 6 — стационарная секция экспозиционной камеры; 7 — дверца предкамеры; 8 — подвижная секция экспозиционной камеры; 9, 15 — штуцеры; 10 — термометр; 11 — клетка для подопытных животных; 12 — предкамера: 13 — предохранительная мембрана; 14 — вентилятор; 16 — резиновая прокладка; 17 — клапан продувки

Держатель образца выполнен в виде металлической рамки, в которой закреплен асбоцементный поддон. Поддон имеет углубление для размещения вкладыша с образцом материала. Нагреваемая поверхность образца и поверхность электронагревательного излучателя параллельны, расстояние между ними равно 60 мм.

На боковой стенке камеры сгорания имеется окно из кварцевого стекла для наблюдения за образцом при испытаниях.

На выходе из камеры сгорания размещены заслонки верхнего и нижнего переходных рукавов. Длина верхнего рукава 250 мм, нижнего

— 180 мм, проходные сечения рукавов соответственно (160х40) мм и (160х30) мм. Внутренняя поверхность верхнего переходного рукава также облицована асбоцементными плитами.

101

2.Экспозиционная камера, состоящая из стационарной и подвижной секций. По периметру стационарной секции имеется паз для надувной резиновой прокладки с рабочим давлением не менее 6 МПа. В верхней части камеры находится четырехлопастный вентилятор перемешивания диаметром 150 мм с частотой вращения 5 ñ-1. На боковой стенке установлен клапан продувки. На торцевой стенке подвижной секции закреплены предохранительная мембрана, предкамера, штуцеры для подключения газоанализаторов, термометр для измерения температуры

âнижней части камеры. Перемещение подвижной секции позволяет изменять объем экспозиционной камеры от 0,1 до 0,2 м3.

3.Предкамера объемом 0,015 м3, оборудованная наружной и внутренней дверцами и смотровым окном.

4.Водоохлаждаемый датчик типа Гордона ФОА-013 и регистрирующий прибор типа А 565-001-06 с диапазоном измерений от 0 до 100 мВ для контроля плотности теплового потока. Погрешность измерения плотности теплового потока не должна быть более ±8 %.

5.Для непрерывного контроля состава газовоздушной среды в экспозиционной камере используют газоанализаторы оксида углерода (ГИАМ-5М с диапазоном измерений от 0 до 1%, допустимой погрешностью ±2%), диоксида углерода (ГИАМ-5М с диапазоном измерений от 0 до 5%, допустимой погрешностью ±2%) и кислорода (МН 5130-1 с диапазоном измерений от 0 до 21%, допустимой погрешностью ±2 %).

6.Термометр лабораторный любого типа с диапазоном измерений от 0 до 100°С, с погрешностью не более 1°С.

Подготовка к испытаниям (4.20.2). При наладке установки следует определить параметры напряжения на спирали электронагревательного излучателя,прикоторыхобеспечиваютсязаданныеуровниплотноститеплового потока. Для измерения величины падающего теплового потока водоохлаждаемый датчик ФОА-013 закрепляют на центральном участке держателя образца. Измерения проводят при герметизированной экспозиционной камере и открытых заслонках переходных рукавов. По результатам измерений строят график зависимости плотности падающего теплового потока (Q) от напряжения на спирали электронагревательного излучателя.

По величине плотности теплового потока определяют значение

температуры испытания (tèñï), соответствующее температуре нагреваемой поверхности контрольного (негорючего) образца из асбоцемента. Для определения tèñï используют данные, приведенные в табл. 16.

Таблица 16

Q, êÂò· |

10,0 |

13,5 |

18,0 |

23,0 |

28,0 |

32,5 |

38,0 |

44,0 |

52,5 |

65,0 |

ì-2 |

|

|

|

|

|

|

|

|

|

|

tèñï, îÑ |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

Установку следует считать готовой к испытаниям материалов, если при контрольной проверке:

значения плотности падающего теплового потока соответствуют установленным значениям напряжения на спирали электронагревательного излу- чателя;

выход СО в условиях термоокислительного разложения порошковой целлюлозы (фракция 0,25-0,75) массой 2,5 г при температуре испытания 450°С (плотность падающего теплового потока 23 кВт м-2) составляет (200±4) мг г-1; концентрация СО в экспозиционной камере за время выдерживания 30

мин снижается не более чем на 5% от первоначального уровня.

Для испытаний готовят не менее 10 образцов размером (40х40) мм фактической толщины, но не более 10 мм. Образцы кондиционируют в лабораторных условиях не менее 48 ч и затем взвешивают с погрешностью не более 0,1 г. Они должны характеризовать средние свойства исследуемого материала.

Предварительно образцы каждого материала подвергают воздействию тепловых потоков различной плотности, обеспечивающих в каждом последующем опыте повышение температуры испытания образца на 50°С. При этом находят значение температуры испытания материала в режиме термоокислительного разложения (тления). Оно должно быть на 50°С ниже температуры, при которой наблюдается самовоспламенение образца.

Проведение испытаний (4.20.3). Материалы испытывают в одном из двух режимов — термоокислительного разложения или пламенного горения, а именно в режиме, способствующем выделению более токсич- ных смесей летучих веществ. Режим пламенного горения обеспечивается при температуре испытания 750°С (плотность падающего теплового потока 65 кВт м-2). Критерием выбора режима основных испытаний служит наибольшее число летальных исходов в сравниваемых группах подопытных животных.

При проведении основных испытаний в установленном режиме находят ряд значений зависимости токсического действия продуктов горения от величины отношения массы образца к объему установки. Для получения токсических эффектов ниже и выше уровня 50% летальности изменяют объем экспозиционной камеры при постоянных размерах образцов материалов.

Примечание. При определении токсического эффекта учитывают гибель животных, наступившую во время экспозиции, а также в течение последующих 14 сут.

Затравку животных проводят статическим способом. В каждом опыте используют не менее 8 белых мышей массой (20±2) г. Продолжительность экспозиции составляет 30 мин. Температура воздуха в предкамере за время экспозиции не должна превышать 30°С, а концентрация

102 |

103 |

кислорода должна быть менее 16% об.

Примечание. В отдельных случаях по требованию заказчика время экспозиции может быть изменено в пределах 5-60 мин.

Предусматривают следующий порядок проведения испытания. Нагнетают воздух в надувную прокладку до давления 0,6 МПа, проверяют заземление установки, исправность приборов и оборудования, эффективность вентиляции. Подают воду для охлаждения излучателя, после чего включают его на соответствующее напряжение. Заслонки переходных рукавов, клапан продувки, дверца камеры сгорания находятся в положении «закрыто».

Взвешенный образец материала помещают, а при необходимости закрепляют во вкладыше, имеющем комнатную температуру. Клетку с животными устанавливают в предкамере, наружную дверцу которой закрывают.

С момента выхода электронагревательного излучателя на стабилизированный режим (через 3 мин после включения) открывают заслонки переходных рукавов и дверцу камеры сгорания. Вкладыш с образцом без задержки помещают в держатель образца, после чего дверцу камеры сгорания быстро закрывают. Отмечают время начала экспозиции животных в токсической среде.

По достижении максимальных значений концентрации СО и СО2 в экспозиционной камере заслонки переходных рукавов закрывают. Снимают напряжение с нагревательного элемента излучателя. Включают на 2 мин вентилятор перемешивания.

По истечении времени экспозиции животных открывают клапан продувки, заслонки переходных рукавов и наружную дверцу предкамеры. Установку вентилируют не менее 10 мин. Регистрируют число погибших и выживших животных.

Примечание. В случае определения показателя токсичности продуктов горения при условии кратковременной (5-20 мин) экспозиции затравку животных начинают с момента достижения максимальных значений концентрации СО и СО2 но не позднее чем через 15 мин после разложения образца.

В зависимости от состава материала при анализе продуктов горения определяют количественный выход оксида углерода, диоксида углерода, цианистого водорода, оксидов азота, альдегидов и других веществ. Для оценки вклада оксида углерода в токсический эффект измеряют содержание карбоксигемоглобина в крови подопытных животных.

Если масса образца принятых размеров (40х40) мм не позволяет получить эффекты меньше или больше уровня летальности 50%, допускается уменьшить размеры образца или увеличить их до (80х80) мм и толщину до 20 мм.

Оценка результатов (4.20.4). Полученный ряд значений зависимости летальности от относительной массы материала используют для

расчета показателя токсичности НCL50 , â ã ì-3. Расчет проводят с помо-

щью пробит-анализа или других способов расчета средних смертельных доз и концентраций.

При необходимости определить классификационные параметры для других значений времени экспозиции их вычисляют по формуле

ÍCL50 = |

CL50CO |

(31) |

|

gCO |

|||

|

|

ãäå CL50CO—средняя смертельная концентрация оксида углерода в мг м-3, которую вычисляют по уравнению CL50 = 4502 + 22292t-l (t — время экспозиции в мин);

gCO — уровень выделения СО при сгорании условно «эталонных» материалов: для чрезвычайно опасных — больше 360 мг г-1, высокоопасных 120-360 мг г-1, умеренноопасных 40-120 мг г-1, малоопасных — до 40 мг г-1.

Если значения, полученное в результате испытания материала, близко к граничному значению двух классов, то при определении степени опасности материала принимают во внимание режим испытания, время разложения образца, данные о составе продуктов горения, сведения о токсичности обнаруженных соединений.

При содержании карбоксигемоглобина в крови подопытных животных 50% и более считают, что токсический эффект продуктов горения обуславливается в основном действием оксида углерода.

Сходимость метода при доверительной вероятности 95% не должна превышать по выходу СО (мг г-1) 15%.

Воспроизводимость метода при доверительной вероятности 95% не должна превышать по выходу СО (мг г-1) 25%.

5.2.5.Другие виды испытаний ОЗСВ

Âсоответствии с Рекомендациями ВНИИПО МВД России [48] ОЗСВ для древесины и материалов на ее основе подвергаются испытаниям:

на гигроскопичность; на устойчивость к старению;

на корродирующее действие; во времени в комнатных условиях; на адгезию; на водостойкость;

на устойчивость огнезащитных покрытий в атмосферных условиях; на эластичность; на прочность при ударе.

104 |

105 |

5.2.5.1. Испытания на гигроскопичность

Подготовка образцов для испытания на гигроскопичность проводится аналогично подготовке образцов для оценки огнезащитной эффективности по ГОСТ 16363 (НПБ 251).

Для испытания необходимы следующие материалы:

4 образца с нанесенным огнезащитным составом;

4 контрольных незащищенных образца; эксикатор с относительной влажностью воздуха 80%;

эксикатор с относительной влажностью воздуха 100%; весы с погрешностью взвешивания 0,1 г.

Создание в эксикаторе относительной влажности воздуха 80% достигается с использованием серной кислоты с плотностью 1,195 г/см3, влажности воздуха, близкой к 100%, — дистиллированной воды.

В каждый эксикатор помещают по два испытываемых образца с покрытием и по два контрольных образца. Образцы устанавливают на ребро так, чтобы исключить соприкосновение образцов друг с другом и со стенками эксикатора.

После установки образцов эксикаторы герметично закрывают и выдерживают в комнатных условиях в течение 30 суток с периодическим наблюдением за состоянием огнезащитного покрытия.

Гигроскопичность образца с огнезащитным покрытием определяют по поглощению влаги огнезащищенным образцом, рассчитываемому по следующей формуле:

= Á − À 100,

À

где В – поглощение влаги образцом, %; Б – масса образца после испытания, г; А – масса образца перед испытанием, г.

Гигроскопичность контролируемого образца с огнезащитным покрытиемнедолжнапревышатьгигроскопичностиконтрольногообразца.

Для огнезащитных покрытий, эксплуатируемых в сухих помещениях в условиях, исключающих попадание влаги, допускается превышение гигроскопичности контролируемого образца при сохранении целостности покрытия и его функциональных свойств.

5.2.5.2. Испытания на устойчивость к старению

Сущность метода испытания заключается в определении сохранения огнезащитной эффективности огнезащитного покрытия после ускоренного старения в результате попеременного воздействия на образцы колебаний температуры и влажности в заданной последовательности. Подготовка образцов для испытаний проводится в соответствии с

106

подготовкой образцов для оценки огнезащитной эффективности по ГОСТ 16363 (НПБ 251). Испытания проводятся в соответствии с п. 30 НПБ 251.

Подготовленные образцы последовательно выдерживают: 8 ч в сушильном шкафу при температуре (60±5)îС, 16 ч в эксикаторе с относительной влажностью воздуха 100% при нормальной температуре, 8 ч в сушильном шкафу при температуре (60±5)îС, 16 ч в нормальных условиях, что составляет 1 цикл (48 ч).

Испытания включают 7 циклов по указанной схеме. Во время испытаний ведется наблюдение за состоянием покрытия. По истечении указанного срока образцы выдерживают в нормальных условиях не менее 48 ч и подвергают испытаниям на огнезащитную эффективность по ГОСТ 16363 (НПБ 251).

Покрытие считается выдержавшим испытание на устойчивость к старению, если сохраняется его целостность (отсутствуют трещины, разрушения, отслаивания и т. п.) и огнезащитные свойства при этом снижаются не более чем на 20% от значений, определенных для контрольных образцов.

5.2.5.3. Испытания на корродирующее действие

Метод испытания заключается в определении потери массы металлической пластинкой при непосредственном воздействии на нее огнезащитного состава при относительной влажности воздуха 80 и 100%.

Испытания на корродирующее действие проводят на пластинках из листовой стали по ГОСТ 16523 марок 08 кп, 08 пс (ГОСТ 1050) размером (70х30) мм и толщиной (0,8-1,2) мм или на стальных лезвиях безопасных бритв.

Перед испытанием металлические пластинки обезжиривают и взвешивают на аналитических весах.

При оценке корродирующего действия огнезащитного состава подготавливают четыре сосновых образца размером (150х60х30) мм, из которых два защищают испытываемым составом согласно рекомендуемой технологии и высушивают до постоянной массы, а два других образца являются контрольными. К каждому образцу крепят по две пластинки.

Подготовленные защищенные и контрольные образцы помещают в эксикаторы с 80 и 100% относительной влажностью воздуха, их выдерживают при комнатной температуре в течение 30 суток. В процессе проведения испытания образцы должны быть свободно размещены в эксикаторах, не соприкасаться между собой и их стенками.

По окончании срока испытания металлические пластины отделяют от сосновых образцов, очищают от покрытия, помещают на 10-15 мин в нагретый до 70îС 10 % раствор лимоннокислого аммония с

107

добавкой аммиака до слабощелочных значений pH и взвешивают. Корродирующее действие огнезащитного состава на металл

оценивают по потере массы металлических пластинок в граммах на 1 м2 поверхности в час и вычисляют по формуле

Â= À− Á ,

Ï720

где В – потери массы пластинок, г/(м2 ч); А – масса пластинки до испытания, г; Б – масса пластинки после испытания, г; П – площадь поверхности пластинки, м2; 720 – время проведения испытания, ч.

Огнезащитный состав считается выдержавшим испытание, если потери массы защищенных пластинок не превышают потерь массы контрольных пластинок и составляют не более 0,1 г/(м2 ÷).

При оценке корродирующего действия огнезащитных составов на цветные металлы и сплавы проводятся аналогичные испытания на пластинках из соответствующего материала.

5.2.5.4. Испытания во времени в комнатных условиях

Испытания заключаются в выдерживании образцов с покрытием в комнатных условиях в течение не менее 1 года. Для испытаний из несмолистых сосновых досок изготавливают 3 образца размером (700х360х20) мм. Способ соединения досок должен обеспечивать ровную поверхность образца и отсутствие его коробления.

На подготовленные образцы с верхней стороны наносят испытываемый огнезащитный состав по рекомендуемой в ТД технологии и с требуемым расходом на 1 м2 защищаемой поверхности. Нижнюю часть образцов окрашивают масляной краской.

За выдерживаемыми в комнатных условиях образцами устанавливают регулярное визуальное наблюдение: в первые две недели ежедневно, затем 2-3 раза в месяц.

Для получения объективных результатов наблюдения должны проводиться несколькими специалистами.

5.2.5.5. Испытания на адгезию

Определение адгезии огнезащитных составов к поверхности древесины проводится методом решетчатых надрезов по ГОСТ 15140.

5.2.5.6. Испытания на водостойкость

Подготовка образцов осуществляется аналогично требованиям к подготовке образцов при определении огнезащитной эффективности по ГОСТ 16363 (НПБ 251).

Испытания проводят на 6 образцах.

108

Подготовленные образцы на 72 ч погружают в сосуд с водой (модуль ванны 1:10) вертикально с помощью устройства, удерживающего образцы в требуемом положении.

В процессе испытания проводят регулярное визуальное наблюдение за состоянием огнезащитного слоя. После окончания испытания образцы вынимают из сосуда с водой, высушивают до постоянной массы и испытывают для определения огнезащитной эффективности по ГОСТ 16363 (НПБ 251).

Огнезащитный состав считается выдержавшим испытание, если в процессе воздействия воды не произошло разрушения защитного слоя (образование трещин, отслаивание и т. п.) при сохранении огнезащитных свойств.

5.2.5.7. Испытания на устойчивость огнезащитных покрытий в атмосферных условиях

Испытания на устойчивость покрытий в атмосферных условиях проводят на атмосферных площадках, расположенных в различных условиях.

Для проведения данных испытаний готовят не менее трех образцов

èодин контрольный из древесины хвойных пород влажностью (9-13)%, размером (150х100) мм и толщиной вдоль волокон (10-15) мм. Требования к проведению испытаний изложены в ГОСТ 6992.

Виды разрушений, определяемые для огнезащитных лаков, красок

èэмалей, указаны в прил. 2 данного стандарта. Для огнезащитных паст

èобмазок определяют такие виды разрушений, как белесоватость, грязеудержание, меление, выветривание, растрескивание и отслаивание.

При определении сохранения огнезащитных свойств составов в атмосферных условиях готовят 6 образцов размером (150х60х30) мм в соответствии с требованиями ГОСТ 16363 (НПБ 251), которые располагают на атмосферных площадках одновременно с испытываемыми образцами.

После завершения испытаний по ГОСТ 6992 проводят оценку устойчивости огнезащитных покрытий на 3 образцах размером (150х100) мм и оценку сохранения огнезащитных свойств покрытий по ГОСТ 16363 (НПБ 251) на 6 образцах размером (150х60х30) мм.

Средство огнезащиты считается выдержавшим испытание при сохранении группы огнезащитной эффективности и эксплуатационных свойств.

Для огнезащитных лаков, красок и эмалей, применяемых в различ- ных условиях эксплуатации (ГОСТ 9.104, кроме В5), и разных типов атмосферы (ГОСТ 15150) рекомендуется проводить ускоренные испытания в соответствии с прил. 7 ГОСТ 9.401.

109

5.2.5.8. Испытания на эластичность

При применении огнезащитного состава, образующего на защищаемой поверхности пленку (лаки, краски), рекомендуется проводить испытания по определению эластичности пленки при изгибе по ГОСТ 6806.

5.2.5.9. Испытания на прочность при ударе

Испытания огнезащитных покрытий на прочность при ударе проводятся по ГОСТ 4765.

5.3.Требования к ОЗСВ для стальных конструкций

èвоздуховодов

5.3.1. Общие требования НПБ 236

НПБ 236 [26] устанавливают общие требования к огнезащитным составам для стальных конструкций, а также метод определения их огнезащитной эффективности.

5.3.1.1. Общие положения

Огнезащитные составы должны быть утверждены и согласованы в установленном порядке, должны иметь техническую документацию на их производство и применение, а также сертификат пожарной безопасности (4.1).

Техническая документация должна содержать следующие показатели и характеристики огнезащитных составов (4.2):

группу огнезащитной эффективности; расход для определенной группы огнезащитной эффективности; внешний вид;

сведения по технологии нанесения: способы подготовки поверхности, виды и марки грунтов, адгезия, количество слоев, условия сушки;

гарантийный срок и условия хранения состава; мероприятия по технике безопасности и пожарной безопасности при хра-

нении составов и производстве работ.

В случае необходимости в технической документации следует указывать сведения по видам и маркам лакокрасочных составов, допустимым длянанесенияповерхогнезащитногослоявцеляхегозащитыотвоздействий внешней среды или придания покрытию декоративных свойств.

Кроме того, в технической документации должны быть указаны следующие сведения об огнезащитном покрытии:

толщина для определенной группы огнезащитной эффективности; условия эксплуатации (предельные значения влажности, температуры

окружающей среды и т. п.);

внешний вид; объемная масса;

гарантийный срок эксплуатации; возможность и периодичность замены или восстановления покрытия в

зависимости от условий эксплуатации.

Производство и поставка огнезащитных составов, проектирование и производство работ по огнезащите конструкций должны осуществляться организациями, имеющими лицензию на данный вид деятельности.

Применение средств огнезащиты должно осуществляться в соответствии с технической документацией и проектом, разработанным, согласованным и утвержденным в порядке, установленном СНиП 11-01.

Группа огнезащитной эффективности огнезащитных составов определяется в соответствии с п. 6.5.3 настоящих норм.

Испытания по определению огнезащитной эффективности должны проводиться в специализированной организации, имеющей соответствующую аккредитацию.

Одновременно с испытаниями по определению огнезащитной эффективности проводятся контрольные испытания в соответствии с разделом 7 настоящих норм.

Огнезащитные покрытия должны иметь возможность восстановления после гарантийного срока эксплуатации.

Не допускается применение огнезащитных покрытий на объектах защиты, расположенных в местах, исключающих возможность замены или восстановления (реставрации) покрытия.

При применении огнезащитных составов с защитой поверхности покрытия лакокрасочными составами огнезащитные характеристики следует определять с учетом поверхностного слоя.

Показатели и характеристики огнезащитных составов и покрытий, за исключением группы огнезащитной эффективности, определяются разработчиком технической документации, за которые он несет установленную законодательством ответственность.

При научно-техническом обосновании по инициативе заказчика могут быть проведены испытания по расширенной программе, целью которых будет являться построение обобщенной зависимости огнезащитной эффективности конкретного средства огнезащиты от приведенной толщины металла и толщины огнезащитного покрытия.

Упаковка, условия хранения и транспортирования огнезащитных составов должны обеспечивать их огнезащитные свойства в течение установленного срока годности.

Не допускается применение огнезащитных составов на неподготовленных (или подготовленных с нарушениями требований

110 |

111 |

технической документации на эти составы) поверхностях объектов защиты.

5.3.1.2. Сертификация огнезащитных покрытий

Для получения сертификата пожарной безопасности заказчик должен представить в орган сертификации (5.1):

разработанную и утвержденную в установленном порядке техническую документацию на огнезащитный состав;

протоколы испытаний, подтверждающие огнезащитную эффективность состава.

В сертификате пожарной безопасности на огнезащитный состав кроме общих сведений, установленных бланком сертификата, должны быть отражены следующие специальные показатели и характеристики (5.2):

название огнезащитного состава; группа огнезащитной эффективности;

виды, марки, толщины слоев грунтовых, декоративных или атмосфероустойчивых лакокрасочных покрытий, используемых в комбинации с указанным средством огнезащиты при сертификационных испытаниях;

толщина огнезащитного покрытия и расход огнезащитного состава для установленной группы огнезащитной эффективности.

5.3.1.3. Метод определения огнезащитной эффективности

Сущность метода (6.1). Сущность метода заключается в определении, в соответствии с настоящими нормами, огнезащитной эффективности покрытия при тепловом воздействии на опытный образец и определении времени от начала теплового воздействия до наступления предельного состояния этого образца.

Оборудование для испытаний (6.2). Оборудование включает в себя (6.2.1):

установку для огневых испытаний малогабаритных образцов стержневых конструкций;

приспособления для установки образца; систему измерения и регистрации параметров, включая оборудование

для проведения кино-, фотоили видеосъемок.

Основные размеры и схема установки приведены на рис. 1 приложения А (6.2.2).

Требования к системе подачи и сжигания топлива, системам измерения и регистрации параметров, температурному режиму в установке

— ïî ÃÎÑÒ 30247.0 (6.2.3).

Образцы для испытаний (6.3). Для проведения испытаний изготавливаются два одинаковых образца (6.3.1).

В качестве образцов, на которые наносится огнезащитный состав, должны использоваться стальные колонны двутаврового сечения

112

профиля ¹20 по ГОСТ 8239 или профиля ¹ 20Б1 по ГОСТ 26020. Высота образца (1700±10) мм. Приведенная толщина металла стальной колонны определяется непосредственно перед каждым испытанием (6.3.2).

Огнезащитные составы наносятся на образцы в соответствии с технической документацией (зачистка поверхности стальных образцов, тип грунтовки, количество и толщина наносимого слоя и т. д.) в присутствии специалистов, проводящих испытания (6.3.3).

Примечание. Перед нанесением огнезащитного состава должна быть проведена его идентификация. Экспериментальная идентификация огнезащитного состава проводится с помощью аппаратуры термического анализа.

Влажность покрытия должна быть динамически уравновешенной с окружающей средой с относительной влажностью (60±15)% при температуре (20±10)îÑ (6.3.4).

При проведении сертификационных испытаний отбор образцов должен производиться в соответствии с требованиями по порядку сертификации (6.3.5).

Подготовка и проведение испытаний (6.4). Условия проведения испытаний — по ГОСТ 30247.0 (6.4.1).

Подготовка к проведению испытаний включает расстановку термоэлектрических преобразователей (ТЭП) в печи и на образце, проверку и отладку систем подачи и сжигания топлива, приборов, установку опытного образца в печи (6.4.2).

Перед испытаниями необходимо произвести контрольные измерения фактических толщин огнезащитных покрытий. Измерение толщины покрытия проводится не менее чем в десяти точках по периметру обогреваемой поверхности двутавра, с шагом не более 500 мм по высоте образца. За результат принимается среднее арифметическое значение всех измерений. При этом среднее квадратическое отклонение

S(Х) должно составлять не более 10 % от результата измерений.

Оценка и пример вычисления среднего квадратического отклонения результата измерений даны в приложении Б.

Точность измерения при толщине покрытий (6.4.3):

äî 10 ìì — 0,01 ìì; äî 20 ìì — 0,05 ìì; äî 50 ìì — 0,5 ìì.

Температура стального образца измеряется с помощью ТЭП из провода диаметром не более 0,75 мм. ТЭП на образце устанавливаются методом зачеканивания в количестве трех штук: в среднем сечении образца на стенку двутавра и на внутренние поверхности полок двутавра. Схема расстановки ТЭП представлена на рис. 2 приложения А (6.4.4).

Температура металла испытываемого образца определяется как

113