Экология и безопасность жизнедеятельности / Egorov - Posobiye po bezopasnosti zhiznedeyatelnosti 2003

.pdfБольшое значение имеет экономическая эффективность того или иного метода. Годовые затраты на снижение NOX отнесенные к годовому уменьшению эмиссии NOX на тонну природного газа и жидкого топлива представлены ниже.

Метод снижения |

Топливо |

Примечания |

Затраты ($ на тонну) |

Сухой |

Газ |

Газокомпрессорная |

-13 |

|

|

установка (ГУ) |

|

Сухой |

Газ |

Теплоэлектрическая |

201 |

|

|

установка (ЭУ) |

|

Впрыск пара |

Жидкое |

ЭУ |

553 |

Сухой+пар |

Жидкое |

ЭУ |

703 |

Впрыск воды |

Жидкое |

ЭУ |

1059 |

Впрыск пара |

Газ |

ЭУ |

1487 |

Впрыск воды |

Газ |

ЭУ |

1852 |

Сухой+СКО |

Газ |

ЭУ |

2148 |

Сухой+вода |

Газ |

ЭУ |

3461 |

Некоторые исследователи [25] считают, что применение в ближайшем будущем каталитических камер сгорания приведет к уменьшению относительных капитальных и эксплуатационных затрат по сравнению с другими методами снижения NOх.

3.4 Средства и методы защиты гидросферы

Вода обладает чрезвычайно ценным свойством непрерывного самовозобновления под влиянием солнечной радиации и самоочищения. Оно заключается в перемешивании загрязненной воды со всей ее массой и в дальнейшем процессе минерализации органических веществ и отмирании внесенных бактерий. Агентами самоочищения являются бактерии, грибы и водоросли. Установлено, что в ходе бактериального самоочищения через 24 ч остается не более 50% бактерий, через 96 ч - 0,5%. Однако следует учитывать, что для обеспечения самоочищения загрязненных вод необходимо их многократное разбавление чистой водой. При сильном загрязнении самоочищения воды не происходит. В этих случаях необходимы специальные методы и средства для очистки загрязнений, поступающих со сточными водами, с отходами сельскохозяйственного производства [2].

Методы и технологическое оборудование для очистки сточных вод можно выбрать, зная допустимые концентрации примесей в очищенных сточных водах. При этом необходимо иметь в виду, что требуемые эффективность и надежность любого очистного устройства обеспечиваются в определенном диапазоне значений концентрации примесей и расходов сточных вод. С этой целью применяют усреднение концентрации примесей или расхода сточных вод, а в отдельных случаях и по обоим показателям одновременно. Дня этого на входе в очистные сооружения устанавливают усреднители, выбор и расчет которых зависит от параметров изменяющихся по времени сбросов сточных вод. Выбор объема усреднителя концентрации примесей сточной воды зависит от коэффициента подавления ke,

= (cmax - cср)/(сд - ccр), где сmax -максимальная концентрация примесей в сточной воде, кг/м3; сср - средняя концентрация примесей в сточной воде на входе в очистные сооружения, кг/м3;

сд - допустимая концентрация примесей в сточной воде, при которой обеспечивается нормальная эксплуатация очистных сооружений, кг/м3.

При kп ≥ 5 объем усреднителя (м3):

211

V = kп ∆Qτ 3 ,

где ∆Q - превышение расхода сточной воды при переменном сбросе, м3/c;

τ3 - продолжительность переменного сброса, с; при kп < 5 V = ∆Qτ 3 / ln[kп /(kп −1)] .

После расчета объема усреднителя выбирают необходимое число секций, исходя из условия ∆Qh /V ≤ WД , где h - высота секции усреднителя, м; Wд = 0,0025 м/с - допустимая

скорость движения сточной воды в усреднителе.

В соответствии с видами процессов, реализуемых при очистке, целесообразно существующие методы классифицировать на механические, физико-химические и биологические [1].

3.4.1 Механическая очистка

Для очистки сточных вод от взвешенных веществ используют процеживание, отстаивание, обработку в поле действия центробежных сил и фильтрование. Сущность механического метода заключается в том, что из сточных вод путем отстаивания и фильтрации удаляются механические примеси. В зависимости от размеров грубодисперсные частицы улавливаются решетками и ситами различных конструкций, а поверхностные загрязнения - нефтеловушками, маслоуловителями, смолоуловителями и т. д. Механической очисткой можно достигнуть выделения из бытовых сточных вод до 60% нерастворимых примесей, а из производственных - до 95%.

Процеживание реализуют в решетках и волокноуловителях. В вертикальных или наклонных решетках ширина прозоров обычно составляет 15.. .20 мм. Для удаления осадка веществ с входной поверхности решеток используют ручную или механическую очистку. Последующая обработка удаленного осадка требует дополнительных затрат и ухудшает санитарно-гигиенические условия в помещении. Эти недостатки устраняются при использовании решеток-дробилок, которые улавливают крупные взвешенные вещества и измельчают их до 10 мм и менее. В настоящее время используют несколько типоразмеров таких решеток, например, РД-200 производительностью 60 мэ/ч и диаметром сетчатого барабана 200 мм.

Для выделения волокнистых веществ из сточных вод целлюлозно-бумажных и текстильных предприятий используют волокноуловители, например с использованием перфорированных дисков или в виде движущихся сеток с нанесенным на них слоем волокнистой массы.

Отстаивание основано на свободном оседании (всплывании) примесей с плотностью больше (меньше) плотности воды. Процесс отстаивания реализуют в песколовках, отстойниках и жироуловителях. Для расчета этих очистных устройств необходимо знать скорость свободного осаждения (всплывания) примесей (м/с):

W0 = gdч2 (ρч − ρв ) /(18µ) ,

где g - ускорение свободного падения, м/с2; dч, - средний диаметр частиц, м;

ρч и ρв - плотности частицы и воды, кг/м3; - динамическая вязкость воды, Па/с.

212

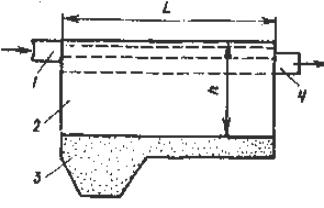

Песколовки используют для очистки сточных вод от частиц металла и песка размером более 0,25 мм. В зависимости от направления движения сточной воды применяют горизонтальные песколовки с прямолинейным и круговым движением воды, вертикальные и аэрируемые. На рис.3.37 показана схема горизонтальной песколовки, ее длина (м):

L = αhW /W0 ,

где W - скорость движения воды в песколовке, W = 0,15. ..0,3 м/с;

α - коэффициент, учитывающий влияние возможной турбулентности и неравномерности скоростей движения сточной воды в песколовке, α =1,3...1,7.

Рабочую глубину песколовки h выбирают из условия h/W0 <τ пр , где τ пр - время пребывания воды в песколовке, τ пр = 30... 100 с. Ширина песколовки (м):

B = Q/(nhw),

где Q - расход сточной воды, м3/с; n - число секций в песколовке.

Отстойники используют для очистки сточных вод от механических частиц размером более 0,1 мм, а также от частиц нефтепродуктов. В зависимости от направления движения потока сточной воды применяют горизонтальные, радиальные или комбинированные отстойники. При расчете отстойников определяют, как правило, его длину и высоту. Существуют различные методики расчета длины отстойников. Так например в [1] представлена расчетная схема горизонтального отстойника.

Рис.3.37. Схема горизонтальной песколовки [1]:

1- входной патрубок; 2 - корпус песколовки; 3 - шламосборник; 4 - выходной патрубок

Очистку сточных вод в поле действия центробежных сил осуществляют в открытых или напорных гидроциклонах и центрифугах. Открытые гидроциклоны применяют для выделения из сточной воды крупных твердых примесей со скоростью осаждения более 0,02 м/с. Такие гидроциклоны имеют большую производительность и малые потери напора, не превышающие 0,5 м. Эффективность очистки сточных вод от твердых частиц в гидроциклонах зависит от состава примесей (материала, размера, формы частиц и др.), а также от конструктивных и геометрических характеристик гидроциклона.

213

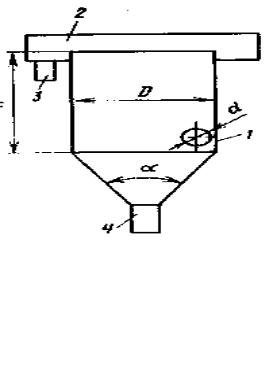

Открытый гидроциклон (рис.3.38) состоит из входного патрубка 1, кольцевого водослива 2, патрубка 3 для отвода очищенной воды и шламоотводящей трубы 4. Существуют открытые гидроциклоны с нижним отводом очищенной воды, а также гидроциклоны с внутренней цилиндрической перегородкой.

Производительность (м3/с) открытого гидроциклона

Q = 0,78qD2 ,

где q - удельный расход воды; для гидроциклона с внутренней цилиндрической перегородкой q = 7,l5w0 (w0 - скорость свободного осаждения частиц в воде, м/с); D - диаметр цилиндрической части гидроциклона, м.

Для проектирования открытых гидроциклонов рекомендуются следующие его геометрические характеристики: D - 2.. .10 м; Н = D; d = 0,1D при одном отверстии и

d = 0,0707D при двух входных отверстиях; α = 60° .

Конструктивная схема напорного гидроциклона аналогич схеме циклона для очистки газов от твердых частиц. Производительность напорного гидроциклона:

Q = KDd 2∆p / ρ ,

где К - коэффициент, зависящий от условий входа воды в гидроциклон; для гидроциклонов с

D = 0,125...0,6 м и α = 30° К = 0,524; ∆p - перепад давлений воды в гидроциклоне, Па; ρ - плотность очищаемой сточной воды, кг/м3 .

Рис .3.38. Схема открытого гидроциклона [1]

На рис. 3.39 представлена схема напорного гидроциклона, обеспечивающего очистку сточной воды и от твердых частиц, и от маслопродуктов. Сточная вода через установленный тангенциально по отношению к корпусу гидроциклона входной трубопровод 7 поступает в гидроциклон. Вследствие закручивания потока сточной воды твердые частицы отбрасываются к стенкам гидроциклона и стекают в шламосборник 7, откуда они периодически удаляются. Сточная вода с содержащимися в ней маслопродуктами движется

214

вверх. При этом вследствие меньшей плотности маслопродуктов они концентрируются в ядре закрученного потока, который поступает в приемную камеру 3, и через трубопровод 5 маслопродукты выводятся из гидроциклона для последующей утилизации. Сточная вода, очищенная от твердых частиц и маслопродуктов, скапливается в камере 2, откуда через трубопровод 6 отводится для дальнейшей очистки. Трубопровод 4 с регулируемым проходным сечением предназначен для выпуска воздуха, концентрирующегося в ядре закрученного потока очищаемой сточной воды.

Рис. 3.39. Схема напорного гидроциклона [1]

Такие гидроциклоны используют для очистки сточных вод прокатных цехов с концентрацией твердых частиц и маслопродуктов соответственно 0,13...0,16 и 0,01. ..0,015 кг/м3 и эффективностью их очистки около 0,5 и 0,7. При расходе очищаемой сточной воды 5 м3/ч перепад давлений в гидроциклоне составляет 0,1 МПа.

Фильтрование применяют для очистки сточных вод от тонкодисперсных примесей с малой их концентрацией. Его используют как на начальной стадии очистки сточных вод, так и после некоторых методов физико-химической или биологической очистки. Для очистки сточных вод фильтрованием применяют в основном два типа фильтров: зернистые, в которых очищаемую сточную воду пропускают через насадки несвязанных пористых материалов, и микрофильтры, филь-троэлементы которых изготовляют из связанных пористых материалов (сеток, натуральных и синтетических тканей, спеченных металлических порошков и т. п.).

Для очистки больших расходов сточных вод от мелкодисперсных твердых примесей применяют зернистые фильтры (рис.3.40). Сточная вода по трубопроводу 4 поступает в корпус 7 фильтра и проходит через фильтровальную загрузку 3 из частиц мраморной крошки, шунгизита и т. п., расположенную между пористыми перегородками 2 и 5. Очищенная от твердых частиц сточная вода скапливается в объеме, ограниченном пористой перегородкой 5, и выводится из фильтра через трубопровод 8. По мере осаждения твердых частиц в фильтровальном материале перепад давлений на фильтре увеличивается и при достижении предельного значения перекрывается входной трубопровод 4 и по трубопроводу 9 подается сжатый воздух. Он вытесняет из фильтровального слоя 3 воду и твердые частицы в желоб 6, которые затем по трубопроводу 7 выводятся из фильтра. Достоинством конструкции фильтра является развитая поверхность фильтрования, а также простота конструкции и высокая эффективность.

215

Рис.3.40. Схема зернистого фильтра

В настоящее время для очистки сточных вод от маслопродуктов широко используют фильтры с фильтровальным материалом из частиц пенополиуретана. Пенополиуретановые частицы, обладая большой маслопоглощающей способностью, обеспечивают эффективность очистки до 0,97...0,99 при скорости фильтрования до 0,01 м/с. При этом насадка из пенополиуретана легко регенерируется при механическом выжимании маслопродуктов.

На рис.3.41 представлена схема фильтра-сепаратора с фильтровальной загрузкой из частиц пенополиуретана, предназначенного для очистки сточных вод от маслопродуктов и твердых частиц.

Рис.3.41. Схема фильтра-сепаратора [1]

Сточную воду по трубопроводу 5 подают на нижнюю опорную решетку 4. Затем вода проходит через фильтровальную загрузку в роторе 2, верхнюю решетку 4 и очищенная от примесей переливается в приемный кольцевой карман 6 и выводится из корпуса 1. При концентрации маслопродуктов и твердых частиц до 0,1 кг/м3 эффективность очистки составляет соответственно 0,92 и 0,9; а время непрерывной эксплуатации фильтра 16...24 ч. Достоинствами данной конструкции являются простота и большая эффективность

216

регенерации фильтра. При включении электродвигателя 7 вращается ротор 2 с фильтровальной загрузкой. В результате частицы пенополиуретана под действием центробежных сил отбрасываются к внутренним стенкам ротора, выжимая из него маслопродукты, которые поступают в карманы Зи направляются на регенерацию. Время полной регенерации фильтра 0,1ч.

3.4.2 Физико-химические методы очистки

Физико-химические методы используют для очистки от растворенных примесей, а в некоторых случаях и от взвешенных веществ. Многие методы физико-химической очистки требуют предварительного глубокого выделения из сточной воды взвешенных веществ, для чего широко используют процесс коагуляции.

Внастоящее время в связи с использованием оборотных систем водоснабжения существенно увеличивается применение физико-химических методов очистки сточных вод, основными из которых являются флотация, экстракция, нейтрализация, сорбция, ионообменная и электрохимическая очистка, гиперфильтрация, эвапорация, выпаривание, испарение и кристаллизация [1].

Флотация предназначена для интенсификации процесса всплывания маслопродуктов при обволакивании их частиц пузырьками газа, подаваемого в сточную воду. В основе этого процесса имеет место молекулярное слипание частиц масла и пузырьков тонкодиспергированного в воде газа. Образование агрегатов «частица - пузырьки газа» зависит от интенсивности их столкновения друг с другом, химического взаимодействия содержащихся в воде веществ, избыточного давления газа в сточной воде и т. п.

Взависимости от способа образования пузырьков газа различают следующие виды флотации: напорную, пневматическую, пенную, химическую, вибрационную, биологическую, электрофлотацию и др.

Внастояще время на станциях очистки широко используют электрофлотацию, так как протекающие при этом электрохимические процессы обеспечивают дополнительное обеззараживание сточных вод. Кроме того, применение для электрофлотации алюминиевых или стальных электродов обусловливает переход ионов алюминия или железа в раствор, что способствует коагулированию мельчайших частиц механических примесей сточной воды, зоо

Образование дисперсной газовой фазы в процессе электрофлотации происходит вследствие электролиза воды. Основной составляющей электролизных газов является водород; при этом выделяется незначительное количество кислорода, хлора, оксидов углерода и азота.

При расчете электрофлотатора [1] определяют расход газа, необходимого для

обеспечения заданной эффективности очистки, q = 100Q(c0 − cK )6M , где со и сK -

концентрации маслопродуктов в исходной и очищенной сточной воде, кг/м3; М - удельная адсорбция маслопродуктов газовой фазой, л/кг. Затем находят силу тока для получения требуемого количества электролизного газа I = qг /αг , где αг - выход газа по току; αг =

0,0076 дм3 / (л мин).

Расход водорода (дм3/мин) в смеси электролизного газа qH2 = 22,4qгα Н2 /(α г М Н2 ) ,

217

где α Н2 - электрохимический эквивалент водорода, α Н2 = 0,627 мг/(А мин); М Н2 - молекулярная масса водорода.

Задают расход воздуха, подаваемого под границу раздела «сточная вода - воздух рабочей зоны» в камере флотации, исходя из соотношения qв ≥ 50qH 2 и определяют

суммарный расход газовоздушной смеси, выходящей через открытую поверхность флотатора qсм = qг + qв . Выбирают удельный расход газовоздушной смеси через поверхность

ценообразования ω - 300.. .600 дм3(м3 мин) [2] и определяют площадь поверхности

пенообразования f = qсм /ω .

Определяют объемную плотность тока (А/м3), обеспечивающую необходимую

величину газонаполнения j = (ϕ + 0,261Kф +1) /(0,22 − 0,011Kф ) , где |

ϕ |

- |

степень |

||

газонаполнения сточной воды в процессе флотации; ϕ = 1...5 дм3/м3; |

Kф |

= 0,3.. .1,2 |

- |

||

коэффициент формы флотационной камеры. |

|

|

|

|

|

Находят объем и площадь поперечного сечения флотационной |

камеры |

V = I / |

j ; |

||

F = (Kф |

3 V )2 и затем ее основные размеры. |

|

|

|

|

Экстракция сточных вод основана на перераспределении примесей сточных вод в смеси двух взаимнонерастворимых жидкостей (сточной воды и экстрагента). Количественно интенсивность перераспределения оценивается коэффициентом экстракции Kэ = сэ / св ,

гдесэ и св - концентрации примеси в экстрагенте и сточной воде по окончании процесса

экстракции. В частности, при очистке сточных вод от фенола с использованием в качестве экстрагента бензола или бутилацетата Кэ составляет соответственно 2,4 и 8... 12. Для

интенсификации процесса экстракции перемешивание смеси сточных вод с экстрагентом осуществляют в экстракционных колоннах, заполненных насадками из колец Рашига.

Нейтрализация сточных вод предназначена для выделения из них кислот, щелочей, а также солей металлов на основе кислот и щелочей. Процесс нейтрализации основан на объединении ионов водорода и гидроксильной группы в молекулу воды, в результате чего сточная вода приобретает значение рН ≈ 6,7 (нейтральная среда). Нейтрализацию кислот и их солей осуществляют щелочами или солями сильных щелочей: едким натром, едким кали, известью, известняком, доломитом, мрамором, мелом, магнезитом, содой, отходами щелочей и т. п. Наиболее дешевым и доступным реагентом для нейтрализации кислых сточных вод является гидроокись кальция (гашеная известь). Для нейтрализации сточных вод с содержанием щелочей и их солей (сточные воды целлюлозно-бумажных и текстильных заводов) можно использовать серную, соляную, азотную, фосфорную и другие кислоты.

Теоретический расход щелочей (кислот) для нейтрализации содержащихся в сточных водах кислот (щелочей) определяют в соответствии с уравнениями реакций нейтрализации по формуле q = сМ э / М к , где с - концентрация кислоты (щелочи) или их солей в сточной

воде; Мэ и Мк - молекулярные массы щелочи (кислоты) и кислоты (щелочи) или их солей. На практике используют три способа нейтрализации сточных вод:

-фильтрационный - путем фильтрования сточной воды через насадки кусковых или зернистых материалов;

-водно-реагентный - добавлением в сточную воду реагента в виде раствора или сухого вещества (извести, соды или шлака); нейтрализующим раствором может быть и щелочная сточная вода;

218

- полусухой - перемешиванием высококонцентрированных сточных вод (например, отработанного гальванического раствора) с сухим реагентом (известью, шлаком) с последующим образованием нейтральной тестообразной массы.

Сорбцию применяют для очистки сточных вод от растворимых примесей. В качестве сорбентов используют любые мелкодисперсные материалы (золу, торф, опилки, шлаки, глину); наиболее эффективный сорбент - активированный уголь. Расход сорбента m = Q(c0 − cK ) / a , где Q - расход сточной воды, м3/с; c0 и cK -концентрации примесей в

исходной и очищенной сточной воде, кг/м3; а - удельная сорбция, характеризующая количество примесей, поглощаемых единицей массы сорбента, кг/с.

Ионообменную очистку применяют для обессоливания и очистки сточных вод от ионов металлов и других примесей. Очистку осуществляют ионитами -синтетическими ионообменными смолами, изготовленными в виде гранул размером 0,2...2 мм. Иониты изготовляют из нерастворимых в воде полимерных веществ, имеющих на своей поверхности подвижный ион (катион или анион), который при определенных условиях вступает в реакцию обмена с ионами того же знака, содержащимися в сточной воде.

Различают сильно- и слабокислотные катиониты (в Н+- или Na+- форме) и сильно- и слабоосновные аниониты (в ОН-- или солевой форме), а также иониты смешанного действия.

Ионообменную очистку реализуют последовательным фильтрованием сточной воды через катиониты и аниониты. При контакте сточной воды с катионитом в водородной форме имеет место обмен катионов растворенных в воде солей на Н+-ионы катионита в соответствии с уравнением реакции

n = [K ]H + Men+ →← [K ]n Me + nH +

где K - «скелет» (радикал) катионита; Me - извлекаемый из сточной воды катион металла; n - заряд катиона. При этом имеет место увеличение кислотности сточной воды.

При контакте сточной воды с анионитом в гидроксильной форме происходит обмен анионов кислот на ОН- - ионы анионита в соответствии с уравнением реакции

m[An ]OH + Am− →← [An ]m A + mOH

где Аn - «скелет» (радикал) анионита; А - извлекаемый из сточной воды анион;

m- заряд аниона.

Взависимости от вида и концентрации примесей в сточной воде, требуемой эффективности очистки используют различные схемы ионообменных установок.

Электрохимическая очистка, в частности, электрохимическое окисление осуществляется электролизом и реализуется двумя путями: окислением веществ путем передачи электронов непосредственно на поверхности анода или через вещество - переносчика, а также в результате взаимодействия с сильными окислителями, образовавшимися в процессе электролиза.

Наличие в сточной воде достаточного количества хлорид-ионов обусловливает

появление в ней при электролизе активного хлора (Сl2, НОСl, С12О, СlO, СlO3), который является сильнейшим окислителем и способен вызывать глубокую деструкцию многих органических веществ, содержащихся в сточных водах.

Электрохимическое окисление применяют для очистки сточных вод гальванических процессов, содержащих простые цианиды (КСС1, NaCCl) или комплексные цианиды цинка,

219

меди, железа и других металлов. Электрохимическое окисление осуществляют в электролизерах (обычно прямоугольной формы) непрерывного или периодического действия. На аноде происходит окисление цианидов в малотоксичные и нетоксичные продукты (цианаты, карбонаты, диоксид углерода, азот), а на катоде - разряд ионов водорода с образованием газообразного водорода и разряд ионов меди, цинка, кадмия, образующихся при диссоциации комплексных анионов с содержанием CN-группы.

На рис.3.42 показана технологическая схема установки для электрохимического окисления сточных вод. В ее состав входят сборный резервуар 7, бак 2 для приготовления концентрированного раствора NaCl, электролизер 3 с источником постоянного напряжения 7. Очищенная от цианидов сточная вода выходит по трубопроводу 4, а при необходимости ее доочистки по трубопроводу 5 вновь направляется в сборный резервуар 1. Для интенсификации процесса окисления в электролизер 3 по трубопроводу 6 подают сжатый воздух.

Рис.3.42. Технологическая схема установки электрохимического окисления циансодержащих сточных вод [1]

Гиперфильтрация (обратный осмос) реализуется разделением растворов путем фильтрования их через мембраны, поры которых размером около 1 нм пропускают молекулы воды, задерживая гидрати-рованные ионы солей или молекулы недиссоциированных соединений. По сравнению с другими методами очистки гиперфильтрация требует малых энергозатрат: установки для очистки конструктивно просты и компактны, легко автоматизируются; фильтрат имеет высокую степень чистоты и может быть использован в оборотных системах водоснабжения, а сконцентрированные примеси сточных вод легко утилизируются или уничтожаются.

Перенос воды и растворенного вещества через мембрану оценивается уравнениями: Q = k1 ( p р − ∆p) ; F = k2 ∆c , где Q - расход воды через мембрану, м3/с; k1, k2 - коэффициенты проницаемости соответственно воды и растворенного вещества через конкретную мембрану; рр - рабочее давление на входе в мембрану, Па; Ар —разность осмотических давлений раствора на входе в мембрану, Па; ∆c - разность концентраций растворенного в воде вещества на входе в мембрану и выходе из нее, кг/м3; F - масса растворенного вещества, переносимого через мембрану, кг.

Для гиперфильтрации используют ацетатцеллюлозные, полиамидные и тому подобные полимерные мембраны с ресурсом работы 1...2 г.

220