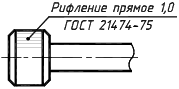

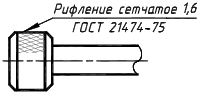

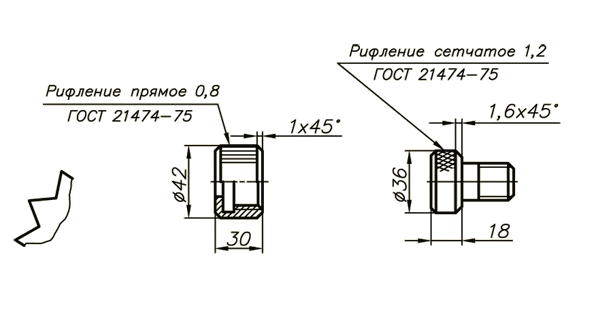

Рифления могут быть прямые и сетчатые. Их профиль и размеры устанавливает ГОСТ 21474 - 75 <Рифления прямые и сетчатые. Форма и основные размеры>. На рис. 2.11 показан профиль рифления и чертежи, содержащие обозначения элементов детали.

Рисунок 2.11

В таблице 2.3 приведены данные для выбора параметров рифления в зависимости от типа рифления, материала детали, размеров элемента с рифлением.

Таблица 2.3

|

Рифление |

Материал детали |

Ширина накатываемой поверхности |

Диаметр накатываемой поверхности | |||||

|

до 8 |

свыше 8 до 16 |

свыше 16 до 32 |

свыше 32 до 63 |

свыше 63 до 125 |

свыше 125 | |||

|

Прямое

|

Сталь, цветные металлы и сплавы

|

До 4 |

0,5 |

0,5 |

0,6 |

0,6 |

0,8 |

1 |

|

Свыше 4 до 8 |

0,5 |

0,6 |

0,6 |

0,6 |

0,8 |

1 | ||

|

Свыше 8 до 16 |

0,5 |

0,6 |

0,8 |

0,8 |

0,8 |

1 | ||

|

Свыше 16 до 32 |

0,5 |

0,6 |

0,8 |

1 |

1 |

1,2 | ||

|

Свыше 32 |

0,5 |

0,6 |

0,8 |

1 |

1,2 |

1,6 | ||

|

Сетчатое

|

Цветные металлы и сплавы |

До 8 |

0,5 |

0,6 |

0,6 |

0,6 |

0,8 |

- |

|

Свыше 8 до 16 |

0,5 |

0,6 |

0,8 |

0,8 |

0,8 |

- | ||

|

Свыше 16 до 32 |

0,5 |

0,6 |

0,8 |

1 |

1 |

- | ||

|

Свыше 32 |

0,5 |

0,6 |

0,8 |

1 |

1,2 |

1,6 | ||

|

Сталь |

До 8 |

0,5 |

0,6 |

0,8 |

0,8 |

0,8 |

| |

|

|

|

|

|

|

|

| ||

Отметим, что на элементе с рифлением всегда должны быть выполнены фаски, которые препятствуют возможному выдавливанию материала детали на торцы при накатывании рифления. На чертеже указываются размеры и шероховатость, которые должна иметь заготовка детали перед накатыванием рифления. Шероховатость и размеры элемента после накатывания не контролируются.

В процессе накатывания рифление частично выходит на поверхность фасок, поэтому последние оказываются плохо различимыми при осмотре готового изделия. Выбор значения катета фасок зависит от высоты профиля рифления: фаска должна несколько перекрывать его. Предпочтительные значения катетов фасок для общих случаев устанавливает ГОСТ 10948 - 63. Приведём эти значения:

0,1 (0,2) (0,3) 0,4 (0,5) 0,6 (0,8) 1 (1,2) 1,6 (2) 2,5 (3) 4 (5) 6 (8) 10 (12) 16 : 250.

Значения в скобках применяют в тех случаях, когда не устраивают значения, указанные без скобок.

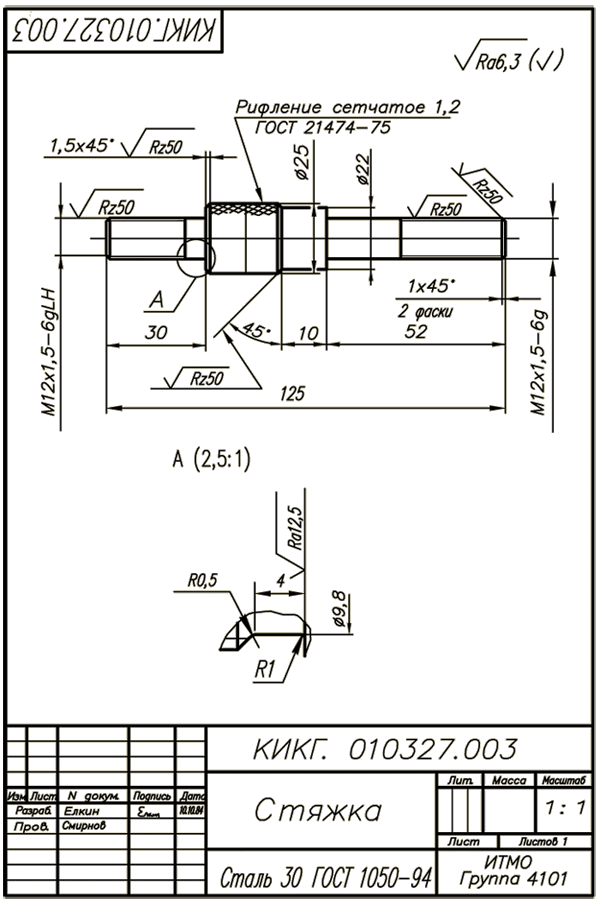

Рис. 2.12 представляет собой пример выполненного учебного чертежа детали с резьбой и рифлением.

Примеры условного изображения и обозначения рифлений на чертежах:

|

Прямое рифление с шагом Р =1 мм |

Сетчатое рифление с шагом Р =1,6 мм | ||

|

|

|

Шпоночное соединение |

|

Общие сведения.

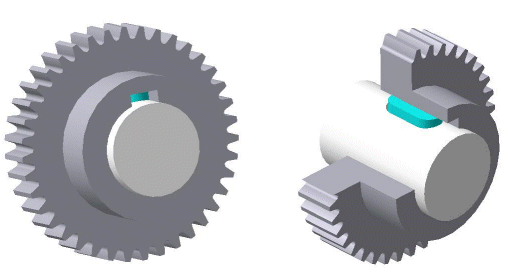

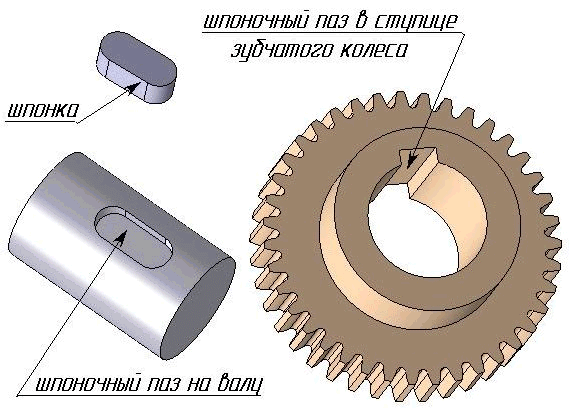

Шпоночное соединение (рис. 1) осуществляется с применением детали, которая называется Шпонка.

Рис. 1. Шпоночное соединение зубчатого колеса с валом

Иногда шпонки используют только для фиксации положения деталей, например, в узлах составных станин прессов для фиксации положения стоек.

Далее рассматриваются шпоночные соединения, служащие только для передачи вращательного движения.

Шпоночное соединение для передачи вращательного движения состоит как минимум из трех деталей: вал, втулка (колесо, шкив и т.п.) и шпонка (рис. 1).

Стандартами установлены форма и разновидности каждого типа шпонок:

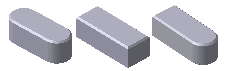

призматические шпонкипо ГОСТ 23360-78 (рис. 2, а)

а б в

Рис. 2, а. Призматические шпонки:

а – с закругленными торцами (исполнение 1); б – с плоскими торцами (исполнение 2)

в - с одним плоским торцом (исполнение 3)

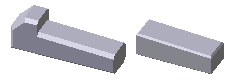

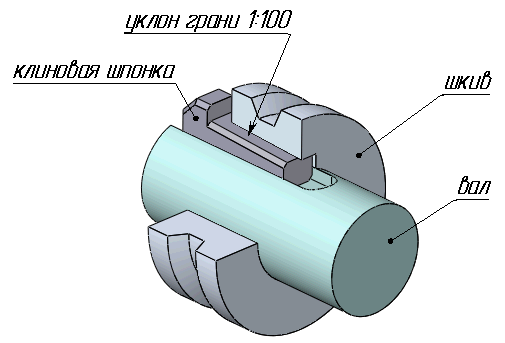

клиновые шпонки по ГОСТ 24068-80 (рис. 2, б)

а б

Рис.

2, б . Клиновые шпонки:

а - с головкой; б

- без головки

Рис.

2, б . Клиновые шпонки:

а - с головкой; б

- без головки

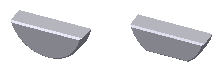

сегментные шпонки по ГОСТ 24071-97 (рис. 2, в)

а б

Рис. 2, в. Сегментные шпонки:

a -нормальная форма; б - низкая форма

На рис. 3 и 4 показаны конструктивные элементы шпоночного соединения призматической и сегментной шпонками.

Рис. 3. Элементы соединения призматической шпонкой

Рис.

4. Элементы соединения сегментной

шпонкой

Рис.

4. Элементы соединения сегментной

шпонкой

На практике шпоночное соединение призматическими и сегментными шпонками выполняют следующим образом:

Шпонка устанавливается в паз (углубление) вала, при этом некоторая часть ее выступает над посадочной поверхностью вала (рис. 1, 3, 4).

По выступающей части шпонки направляется и устанавливается сопрягаемая с валом деталь, в которой имеется сквозной продольный паз.

Таким образом, шпонка одновременно оказывается вложенной в пазы обеих деталей и при вращении вместе с одной из них цепляется боковыми гранями за боковые грани паза другой детали, тем самым, осуществляя передачу вращательного движения от одной детали к другой - от вала к установленным на нем деталям (зубчатым колесам, маховикам, кулачкам, шкивам, муфтам и т.д.) или от детали к валу, на который эта деталь насажена.

Клиновую шпонку забивают в пазы (рис.5). При этом образуется так называемое напряженное соединение- детали соединения испытывают напряжения в радиальном направлении уже после сборки еще до эксплуатации.

Рис. 5. Элементы соединения клиновой шпонкой

Пазы на валах получают фрезерованием пальцевыми и дисковыми фрезами, в ступицах протягиванием протяжками.