Чертежи круглых деталей

.docЧертежи круглых деталей

К группе круглых деталей относят валы, втулки, фланцы, штуцера и т. п. .

Круглые детали часто встречаются в машиностроении и приборостроении. Это объясняется тем, что конструктор, проектируя детали, старается, чтобы они были технологичными, чтобы большинство поверхностей детали являлось поверхностями вращения и лучше всего, если они окажутся соосными.

При чтении чертежей деталей этой группы важно:

- знать условности, установленные стандартами, которые применяют для сокращения графической работы (уменьшение количества изображений, совмещение вида с разрезом и др.), облегчения и ускорения чтения чертежа;

- найти и уяснить размеры наиболее ответственных сопрягаемых элементов детали;

- правильно найти размерные базы.

Для деталей данной группы главное и обычно единственное изображение располагают так, что ось принимает горизонтальное положение, г. е. параллельное основной надписи чертежа.

Такое изображение, как правило, соответствует положению детали при ее обработке на станке.

Рассмотрим примеры типовых чертежей деталей этой группы.

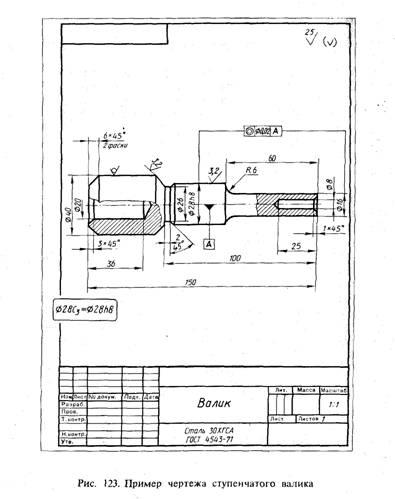

Для двух элементов — цилиндрического 0 28 Сз и конического заданы повышенные требования к шероховатости поверхности (см. числовое значение 3,2 параметра Ra). Этот цилиндрический элемент имеет и более высокий класс точности размера (3-й класс точности, посадка скользящая). Такие условия дают право заключить, что это сопрягаемый и наиболее ответственный элемент.

Основной базой валика служит правая торцовая плоскость, от которой отсчитаны все линейные размеры. Размер 36 для удобства измерений проставлен от вспомогательной базы—левой торцовой плоскости.

Проставленные конструктором на чертеже размеры являются одновременно и конструктивными, т. е. отвечающими требованиям конструкции, и технологическими, отвечающими требованиям технологического процесса изготовления детали. Дополнительные изображения контуров заготовки и инструмента, приведенные на рис. 125, значительно облегчают уяснение проставленных размеров. Обосновать простановкуразмеров в связи с технологическим процессом изготовления валика можно в данном случае очень просто:

Чертеж валика сразу дает нам представление о детали.

На чертеже дано одно изображение с местными разрезами. Проведена горизонтальная осевая линия. Перед размерными числами на вертикальных размерных линиях, перпендикулярных к оси, проставлены знаки диаметров. При таких условиях мы видим сразу, что деталь круглая— ло простой валик. Поверхности, ограничивающие валик, кроме торцовых, представляют поверхности вращения. Все они соосные, без жецентриситетов. Перечислим поверхности вращения, ограничивающие деталь (справа налево): цилиндрическая, кольцевая, опять две цилиндрических, затем коническая, опять цилиндрическая и последняя — коническая. С обоих торцов имеются глухие цилиндрические гнезда. Для большей ясности формы отверстий на чертеже даны местные разрезы.

1. Для изготовления валика, как это видно из чертежа на рис. 123, надо взять калиброванный пруток 0 40 мм.

2. После подрезания торца валик с 0 40 мм обточить до 0 28,5 мм на длине 100 мм (припуск 0,5 на диаметр задан для исполнения размера 0 28 А 8 с соответствующими предельными отклонениями, но после ныполнения других операций).

3. Затем обточить валик на длине 60 мм с 0 28,5 мм до 0 16 мм.

4. Выполнить проточку шириной 2 мм до 0 26 мм.

5. Сверлить отверстие 0 8 мм на глубине 25 мм и т. д. Сверление отверстия с левого конца валика выполняется за второй установке.

В процессе изготовления и приемки детали все упомянутые линейные размеры легко контролировать от основной базы—торцовой плоскости. Эти же проставленные размеры служат для установки резцов при настройке револьверного станка. Очевидно, что при обработке валика одновременно несколькими резцами перерабатывать чертеж не потребуется.

Дадим обоснование положения главного изображения. С этой целью на рис. 124 показан пример неправильной простановки размеров и неудачно выбранного варианта обработки того же валика. Очевидно, что при обточке цилиндра малого диаметра возникает большое радиальное биение. Поэтому выдержать заданные чертежом предельные отклонения диаметров будет труднее.

В заключение разбора чертежа отметим, что если требуется массовое изготовление этих деталей, то экономический расчет может подтвердить целесообразность их изготовления другими способами: высадкой, горячей штамповкой, литьем под давлением.

1. Для изготовления валика, как это видно из чертежа на рис. 123, надо взять калиброванный пруток 0 40 мм.

2. После подрезания торца валик с 0 40 мм обточить до 0 28,5 мм на длине 100 мм (припуск 0,5 на диаметр задан для исполнения размера 0 28 А 8 с соответствующими предельными отклонениями, но после ныполнения других операций).

3. Затем обточить валик на длине 60 мм с 0 28,5 мм до 0 16 мм.

4. Выполнить проточку шириной 2 мм до 0 26 мм.

5. Сверлить отверстие 0 8 мм на глубине 25 мм и т. д. Сверление отверстия с левого конца валика выполняется за второй установ.

В процессе изготовления и приемки детали все упомянутые линейные размеры легко контролировать от основной базы—торцовой плоскости. Эти же проставленные размеры служат для установки

резцов при настройке револьверного станка. Очевидно, что при обработке валика одновременно несколькими резцами перерабатывать чертеж не потребуется.

Дадим обоснование положения главного изображения. С этой целью на рис. 124 показан пример неправильной простановки размеров и неудачно выбранного варианта обработки того же валика. Очевидно, что при обточке цилиндра малого диаметра возникает большое радиальное биение. Поэтому выдержать заданные чертежом предельные отклонения диаметров будет труднее.

В заключение разбора чертежа отметим, что если требуется массовое изготовление этих деталей, то экономический расчет может подтвердить целесообразность их изготовления другими способами: высадкой, горячей штамповкой, литьем под давлением.

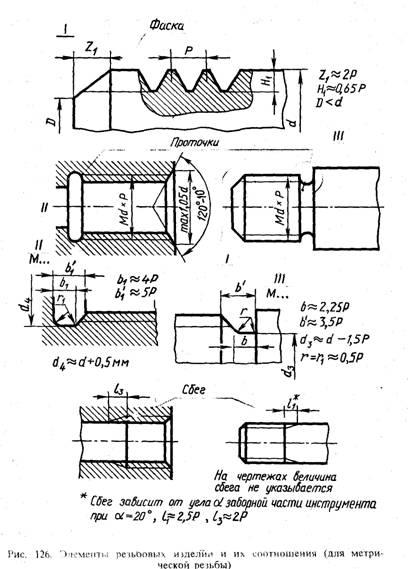

На рис. приведены соотношения размеров резьбовых элементов, т. е. зависимости их от основных величин: наружного диаметра резьбы d и шага Р. Так, катет фаски примерно равен удвоенной величине шага резьбы, т. е. z1 х 2Р.

Эти данные получены путем сравнения числовых величин, указанных в стандартах СТСЭВ 215-75 и ГОСТ 10549-80 (СТСЭВ 214-75). Они могут оказаться (при отсутствии стандартов) удобными для пользования при упрощенном вычерчивании резьбовых изделий, так как легко запоминаются. На чертежах деталей, входящих в комплектрабочей документации, размеры этих элементов задают в соответствии с указанными стандартами.

На рис. показаны резьбовые концы деталей без проточек и с проточкой .

При наличии в детали буртика, расположенного близко к границе резьбы, необходима проточка .

Проточки необходимы и для других элементов детали, требующих при изготовлении операции долбления, шлифования и т. п.

При обточке конических элементов токарю бывает необходимо знать угол между образующей и осью конуса. Эти сведения приведены в приложении 6 для стандартизованных конусностей.