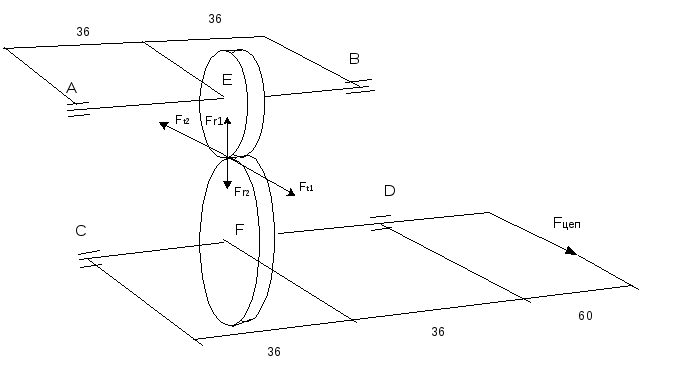

Пространственная схема расположения валов и сил в зацеплении

.doc4. Пространственная схема расположения валов и сил в зацеплении.

5. Расчёт быстроходного вала II.

5.1. Проверочный расчёт на выносливость.

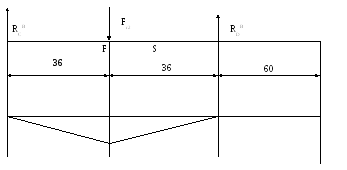

5.1.1. Реакции в опорах, эпюры, изгибающие и вращающие моменты. Проекции сил на горизонтальную плоскость.

RBГ

∑MAГ = 0;

RBГ∙72 – Ft1∙36 = 0;

Ft1=1514,4 Н;

RBГ∙72 -1514,4∙36 = 0;

RBГ = 757,2 Н.

∑MBГ = 0;

RАГ∙ 72 - Ft1∙32 = 0;

RАГ∙72 -1514,4∙36 = 0;

RАГ = 757,2 Н.

Проверка:

ΣX=0

RAг + RBг – Ft1=0

757,2 + 757,2 – 1514,4 =0

Проекции сил на вертикальную плоскость.

RBВ

∑MAГ=0;

RBВ∙ 72– Fr1∙36 = 0;

Fr1=551,2 H;

RBВ∙ 72 – 551,2∙36 = 0;

RBВ = 275,6 Н;

∑MВВ=0;

RАВ∙ 72 – Fr1∙36 = 0;

RАВ∙ 72 – 551,2∙36 = 0;

RАВ = 275,6 Н.

Проверка:

ΣX=0

RBВ + RАВ - Fr1 = 0.

275,6 + 275,6 – 551,2 = 0

Реакции в опорах.

![]()

![]()

Изгибающий момент в сечении

![]()

5.1.2. Действующие напряжения и запасы выносливости.

По таблице назначаем материал вала: Сталь 40Х.

По таблице назначаем материал вала: Сталь 40Х.

σв = 730 МПа,

σТ = 500 МПа,

τТ = 280 МПа,

σ-1 = (0,4…0,5)·σв => σ-1 = 300 МПа

τ-1 = (0,2…0,3)· σв => τ-1 = 150 МПа

Коэффициент чувствительности материала к асимметрии цикла.

ψσ = 0,1

ψτ = 0,05

Опасное сечение по Т и М => наиболее нагружено сечение Е.

По таблице:

σ-1 = 300 МПа - предел усталости;

КF = 1,10 - фактор шероховатости поверхности;

КV = 1,5 - коэффициент влияния упрочнения;

![]()

![]() - отношение коэффициентов концентрации

напряжения при изгибе и кручении к

масштабному фактору.

- отношение коэффициентов концентрации

напряжения при изгибе и кручении к

масштабному фактору.

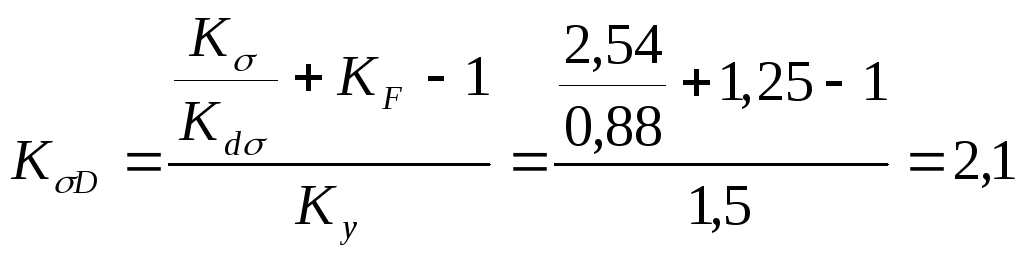

Приведённые коэффициенты концентрации напряжения:

![]()

![]()

Моменты сопротивления поперечного сечения вала:

![]()

![]()

Амплитудные и средние значения напряжения:

![]()

где φ - коэффициент динамичности нагрузки:

![]() ;

;

,

,

касательное напряжение:

![]()

Частные запасы по σ и τ:

![]()

![]()

Запас выносливости:

![]() >

[1,5…1,8] => выносливость обеспечена.

>

[1,5…1,8] => выносливость обеспечена.

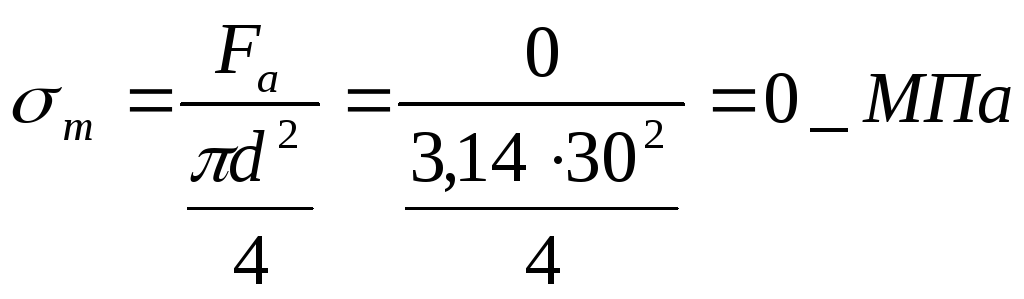

5.2 Проверочный расчёт на статическую прочность.

Коэффициент перегрузки k=3.

Тогда MU

MAX

= k∙MU

= 3∙

![]() =

87025,8 Н∙м.

=

87025,8 Н∙м.

TMAX = k∙TI = 3∙37,86∙103 = 113,58 Н∙м.

Fа MAX = 3∙Fа = 3∙0 = 0 Н.

![]()

![]()

![]()

![]()

Запас прочности по пределу текучести.

![]() >

[nτ]

>

[nτ]

т.е. запас прочности по пределу текучести достаточен.

6. Расчёт тихоходного вала III.

6.1. Проверочный расчёт на выносливость.

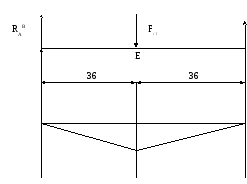

6.1.1. Реакции в опорах, эпюры, изгибающие и вращающие моменты.

Проекции сил на горизонтальную плоскость.

∑MCГ = 0;

Ft2∙36 – RDГ∙72 + Fрем∙132 = 0;

Fрем = 1061,6 H;

Ft2 = 1514,4 Н;

1514,4∙36 – RDГ∙72 + 1061,6∙132 = 0;

RDГ= 2703,5 Н

∑MDГ = 0;

– RCГ∙72 – Ft2∙32 + Fрем ∙ 60= 0;

– RCГ∙72 – 1514,4∙36 + 1061,6 ∙60= 0;

RCГ= 127,5 Н

Проверка:

ΣX=0

RDГ – RCГ – Ft2 – Fцеп = 0

2703,5 – 127,5 – 1514,4 – 1061,6 = 0

Проекции сил на вертикальную плоскость.

∑MCB=0;

RDВ∙72 – Fr2∙36= 0;

RDВ∙72 – 551,2∙36= 0;

RDВ= 275,6 H

∑MDВ=0;

– RCВ∙72 + Fr2∙60= 0;

– RCВ∙72 + 551,2∙36= 0;

RСВ= 275,6 H

Проверка:

RCВ + RDВ – Fr2 = 275,6 + 275,6 – 551,2= 0.

Реакции в опорах.

![]()

![]()

Изгибающий момент в сечении D:

![]()

6.1.2. Действующие напряжения и запасы выносливости.

По таблице назначаем материал вала: Сталь 40Х

σв = 730 МПа,

σТ = 500 МПа,

τТ = 280 МПа,

σ–1 = (0,4…0,5)·σв => σ–1 = 300 МПа

τ–1 = (0,2…0,3)· σв => τ–1 = 150 МПа

Коэффициент чувствительности материала к асимметрии цикла.

ψσ = 0,1

ψτ = 0,05

Опасное сечение по Т и М => более нагружено сечение D.

По таблице:

σ–1 = 300 МПа - предел усталости;

Отношения для валов с насаженными деталями

КF = 1,25 - фактор шероховатости поверхности;

КV = 1,5 - коэффициент влияния упрочнения;

Эффективные коэффициенты концентрации:

![]()

Масштабный фактор:

![]()

![]()

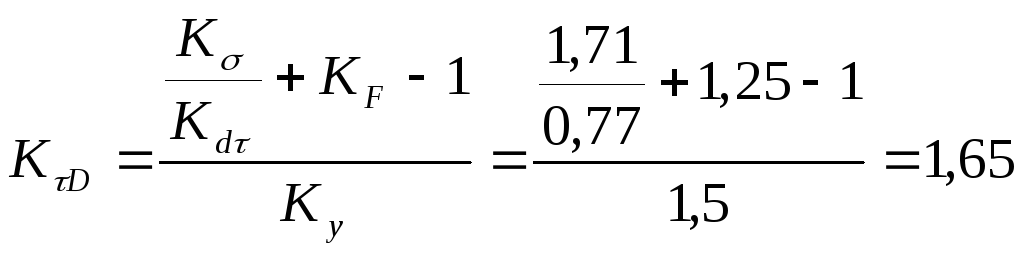

Приведённые коэффициенты концентрации напряжения:

Моменты сопротивления поперечного сечения вала со шпоночным пазом, размеры которого:

b x t1 = 8 x 5,5 для Ǿ35

![]()

![]()

Амплитудные и средние значения напряжения:

![]() ,где

,где

![]() - коэффициент динамичности

нагрузки:

- коэффициент динамичности

нагрузки:

Касательные напряжение:

![]()

Частные запасы по σ и τ:

![]()

![]()

Запас выносливости.

![]() >

[1,5…1,8] => выносливость обеспечена.

>

[1,5…1,8] => выносливость обеспечена.

6.2 Проверочный расчёт на статическую прочность.

Коэффициент перегрузки k=3.

Тогда MU MAX = k∙MU = 3∙ 63696= 191088 Н∙мм.

TMAX = k∙TI = 3∙75,2∙103 = 225,6∙103 Н∙мм.

FА MAX = 3∙FА = 3∙0 = 0 Н.

![]()

![]()

![]()

![]()

Запас прочности по пределу текучести.

![]() >

[nτ]

= [1,5…1,8] => выносливость обеспечена.

>

[nτ]

= [1,5…1,8] => выносливость обеспечена.

7. Расчёт подшипников качения.

Проверочный расчёт радиальных шариковых подшипников по динамической грузоподъемности.

Исходные данные:

В опорах А, В – подшипники легкой серии № 206

Lh = tЧ = 104 ч.

Режим работы – постоянный.

n = 1445 мин–1.

С = 19,5 кН;

Реакции в опорах:

![]() Н.

Н.

![]() Н.

Н.

Расчет ведем по обеим опорам, т.к. они одинаково нагружены.

Эквивалентная нагрузка.

P = (X·V·Fr + Y·FaВ)·Kσ·KT.

X, Y – коэффициенты радиальной и осевой нагрузок.

Коэффициент, учитывающий вращение колец V=1, т.к. вращается внутренне кольцо.

Х = 1, Y = 0;

Коэффициент динамичности Kσ = 1.

Температурный коэффициент KT = 1 (t˚ <100).

P = (1·1·805,5 + 0·0) ·1·1 = 805,5 Н.

Расчет на долговечность:

![]() (для шарикоподшипников).

(для шарикоподшипников).

![]()

Т.к. базовая долговечность больше требуемой, подшипники пригодны.

Проверочный расчёт радиальных шариковых подшипников по динамической грузоподъемности.

Исходные данные:

В опорах С, D – подшипники легкой серии № 207

Lh = tЧ = 104 ч.

Режим работы – постоянный.

n = 694.7 мин–1.

С = 25,5 кН;

Реакции в опорах:

![]() Н.

Н.

![]() Н.

Н.

Расчет ведем по опоре D, т.к. она более нагружена.

Эквивалентная нагрузка.

P = (X·V·Fr + Y·FaВ)·Kσ·KT.

X, Y – коэффициенты радиальной и осевой нагрузок.

Коэффициент, учитывающий вращение колец V=1, т.к. вращается внутренне кольцо.

Х = 1, Y = 0;

Коэффициент динамичности Kσ = 1.

Температурный коэффициент KT = 1 (t˚ <100).

P = (1·1·2717,5 + 0·0) ·1·1 = 2717,5 Н.

Расчет на долговечность:

![]() (для шарикоподшипников).

(для шарикоподшипников).

![]()

Т.к. базовая долговечность больше требуемой, подшипники пригодны.

8. Расчет шпоночных соединений.

-

Шпонка в МУВП

b = 8 мм, h = 7 мм, t1 = 4.0 мм, l = 30 мм.

![]()

Проверочный расчет шпоночных соединений производится исходя из условия прочности шпонки:

-

на смятие боковой поверхности

![]()

-

на срез по поперечному сечению шпонки

![]()

где Т – вращающий момент, Нм

d, h, t1, b, lp – размеры соединения в соответствии с таблицей

оба параметра удовлетворяют проверочным условиям - шпоночное соединение пригодно для работы в данных условиях.

-

Шпонка в ЭТМ2

b = 8 мм, h = 7 мм, t1 = 4.0 мм, l = 25 мм.

![]()

Проверочный расчет шпоночных соединений производится исходя из условия прочности шпонки:

-

на смятие боковой поверхности

![]()

-

на срез по поперечному сечению шпонки

![]()

где Т – вращающий момент, Нм

d, h, t1, b, lp – размеры соединения в соответствии с таблицей

оба параметра удовлетворяют проверочным условиям - шпоночное соединение будет работать

-

Шпонка (соединение колеса с валом)

b = 8 мм, h = 7 мм, t1 = 4.0 мм, l = 40 мм.

![]()

Проверочный расчет шпоночных соединений производится исходя из условия прочности шпонки:

-

на смятие боковой поверхности

![]()

-

на срез по поперечному сечению шпонки

![]()

где Т – вращающий момент, Нм

d, h, t1, b, lp – размеры соединения в соответствии с таблицей

оба параметра удовлетворяют проверочным условиям - шпоночное соединение будет работать

-

Шпонка (соединение шкива с валом)

b = 8 мм, h = 7 мм, t1 = 4.0 мм, l = 50 мм.

![]()

Проверочный расчет шпоночных соединений производится исходя из условия прочности шпонки:

-

на смятие боковой поверхности

![]()

-

на срез по поперечному сечению шпонки

![]()

где Т – вращающий момент, Нм

d, h, t1, b, lp – размеры соединения в соответствии с таблицей

оба параметра удовлетворяют проверочным условиям - шпоночное соединение будет работать

9. Таблица параметров корпуса

|

Параметр |

Рекомендации |

Численное значение, мм |

|

Стенки |

||

|

Толщина наружных стенок |

δ=0,03∙aω≥7 |

8 |

|

Толщина внутренних стенок |

δ1=0,8∙δ |

6,4 |

|

Толщина внутренних ребер |

δ2=0,7∙δ |

5,6 |

|

Отбортовки и приливы |

||

|

Ширина отбортовки |

l1 = 1,5∙δ |

12 |

|

Высота отбортовки |

h1 = δ |

8 |

|

Размеры прилива под винты крепления крышки |

d1 =(0,8..1)∙δ |

8 |

|

l2=(2,3..3)∙δ1 |

24 |

|

|

h2 =(3,5..4)δ |

32 |

|

|

h3 =(2..2,5)δ |

20 |

|

|

h4 = h3 + 0,5d1 |

24 |

|

|

Диаметральные размеры приливов |

Dпр= Dф + 5 |

|

|

Наименьшее расстояние между приливами |

S≥(1..2)δ |

16 |

|

Наименьшая высота символов |

k = 3..5≥0,3δ |

4 |

|

Опорные лапы |

||

|

Диаметр болтов крепления |

D=1,8..2,4)δ≥12 |

16 |

|

Толщина лапы |

hл = (1,5..2)δ |

16 |

|

Ширина лапы |

l3 = (2,7..3)d |

48 |

|

|

l4 = l3 + δ |

56 |

|

Диаметр зенковки |

d2 > 2,4d |

40 |

|

Крышки |

||

|

Толщина стенки |

δкр = 0,8δ |

7 |

|

Высота крышки |

hкр = (3..5)δкр |

18 |

|

Диаметр сливного отверстия |

d3≥M16 |

M16 |

10. Смазывание зацепления передачи и подшипников.

Требуемую кинематическую вязкость смазочного материала для зубчатых редукторов определяют в зависимости от нагрузки и окружных скоростей.

![]()

Согласно скорости передачи (2,27 м/c) и напряжения (674,63 МПа) выбрано масло И-Г-С-68

Уровень масла

![]()

![]()

![]()

11. Выбор муфт.

1. Муфта на входе.

Тип – МУВП

Момент на валу Т![]() = 39 Н∙м

= 39 Н∙м

Диаметр вала d![]() = 28 мм

= 28 мм

d![]() = 28 мм

= 28 мм

T![]() - номинальный крутящий момент муфты

- номинальный крутящий момент муфты

Т![]() = 125 Н ∙

м

= 125 Н ∙

м

![]() - муфта подходит по

диаметру вала и моменту.

- муфта подходит по

диаметру вала и моменту.

2. Фрикционная электромагнитная контактная муфта.

Тип – ЭТМ2 074

Т![]() = 38,07 Н ∙

м

= 38,07 Н ∙

м

Т![]()

![]() , где β

=1,5 – коэффициент;

, где β

=1,5 – коэффициент;

Т![]() Н ∙

м

Н ∙

м

Т![]() Н ∙

м

Н ∙

м

Муфта подходит по диаметру вала и моменту.

|

Документ скачан с сайта http://www.sscdimon.nm.ru/obuch Официальным раздаточным материалом не является. Если у Вас есть свой материал, намыльте его сюда: sscdimon@mail.ru |