Основные шаблоны и конструктивные плазы

К основным относятся шаблон контрольно-контурный, сокращенно называемый ШКК, отпечаток контрольный (ОК.) и конструктивный плаз.

ШКК изготавливают на плоские узлы типа нервюр, шпангоутов, лонжеронов. Контур ШКК точно воспроизводит теоретические обводы узла, а на одной из его плоскостей вычерчиваются контуры сечений деталей, лежащих в плоскости узла.

Шаблоны контрольно-контурные предназначены для:

конструктивной и геометрической увязки деталей, расположенных в плоскости данного узла;

изготовления и увязки шаблонов, необходимых для изготовления приспособлений;

изготовления и увязки узлового комплекта шаблонов, необходимого для изготовления деталей, составляющих данный узел.

Конструктивная и геометрическая увязка выполняется путем вычерчивания в натуральную величину сечения всех. деталей, лежащих в плоскости данного узла.

ШКК изготавливаются по таблицам координат, теоретическому плазу (откуда снимается контур и переносятся оси) и чертежам узлов или агрегатов. Эти шаблоны окрашиваются в красный цвет и хранятся в плазовом цехе.

Конструктивный плаз (КП) полностью повторяет шаблон контрольно-контурный с той только разницей, что КП вычерчен целиком на прозрачном пластике винипрозе.

Как и ШКК, конструктивный плаз предназначен для конструктивной и геометрической увязки деталей, входящих в узел, воспроизведения контуров и контроля шаблонов.

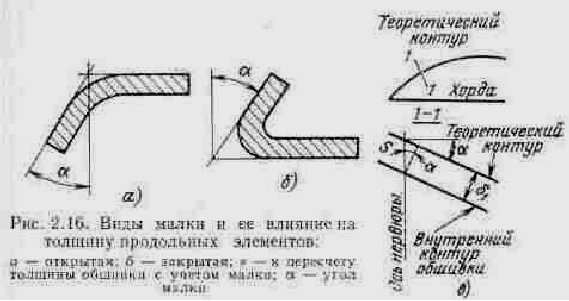

При вычерчивании толщины продольных элементов следует учитывать величину малки. Под малкой понимают величину угла а отклонения от нормали к плоскости стенки (рис. 2.16). Толщина обшивки с учетом малки может быть подсчитана по формуле или определена по заранее подготовленным таблицам.

Применение КП предупреждает преждевременный износ и порчу ШКК и теоретического плаза при изготовлении шаблонов и их контроля.

Отпечаток контрольный (ОК) применяется для изготовления, увязки и контроля узлового и детального комплекта шаблонов. Он представляет копию КП и изготавливается из листовой стали методом фотокопирования.

Производственные шаблоны

Производственные шаблоны предназначены для изготовления приспособлений, оснастки и деталей. Изготавливаются они по ШКК, КП или ОК.

Номенклатура и назначение некоторых производственных шаблонов показаны ниже.

Применяются и другие шаблоны. Все производственные шаблоны окрашиваются в черный цвет и находятся в цехах.

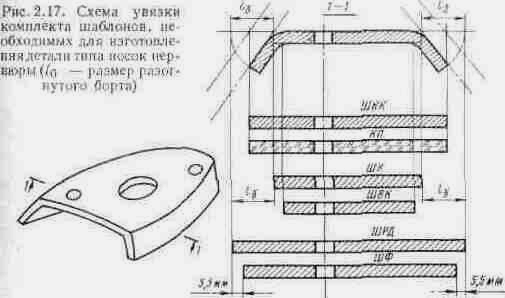

Номенклатура детального комплекта шаблонов определяется ее конструкцией. На рис. 2.17 показана схема увязки шаблонов, необходимых для изготовления плоской детали с бортами типа носок нервюры. На схеме показаны размеры сечений контуров шаблонов, как они образуются и увязываются между собой. Размер 5,5 мм равен расстоянию между кромками шаблонов ШФ и ШРД, по которому изготавливается первый из этих шаблонов. При этом контуры обоих шаблонов эквидистантны.

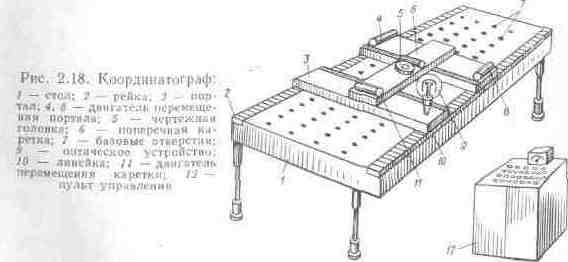

Для снижения трудоемкости при вычерчивании плазов и разметки шаблонов применяются чертежные автоматы с программным управлением (координатографы). Эти устройства по заданной программе с большой скоростью вычерчивают теоретические и конструктивные плазы, размечают шаблоны.

Применяются автоматы с горизонтальным или вертикальным расположением стола.

Чаще всего управление координатографом автоматизируется по двум взаимно перпендикулярным осям. Таким образом, координатограф образует плоскую прямоугольную координатную систему.

Краткая характеристика некоторых производственных шаблонов:

ШК (шаблон контура) – изотовление и увязка шаблонов ШКК, ШРД, ШОК, ШВК и других приспособлений для контроля деталей.

ШРД (шаблон развертки детали) – изготовление шаблонов ШФ и ШГР, вырубных и вырезных штампов.

ШВК (шаблон внутреннего контура) – изготовление форм блоков и пуансонов и оправок для формблоков, гибки, выколотки.

ШОК (шаблон обрезки и кондуктор для сверления) - обрезка, сверление и контроль формы сложных листовых и профильных деталей.

ШКС (шаблон контура сечения) – изготовление и контроль деталей, фасонных оправок для обтяжки и штамповки гипсомодели.

ШМФ (шаблон монтажнофиксирующий) – для изготовления элементов и монтажа сборочных приспособлений.

Схема устройства одного из видов координатографа показана на рис. 2.18. Он имеет чугунный стол /, на который укладывается и крепится по базовым отверстиям 7 панель заготовки плаза или шаблона. По рейкам 2 перемещается портал 3 с помощью двигателей 4, 8, несущий на себе поперечную каретку 6 с чертежной головкой 5. С помощью оптического устройства 9 по линейке 10 производится визуальный отсчет положения портала. Перемещение поперечной каретки осуществляется двигателями 11. С помощью двигателей 4, 8, 11, которые управляются с пульта 12, чертежная головка может быть выставлена с точностью ±(0,05... ...0,1) мм в любую точку поверхности стола.

Программа записывается на магнитную ленту в виде сигналов, модулированных по фазе. Для типовых случаев разработаны стандартные программы.

Обработка контуров шаблонов на станках с программным управлением также существенно снижает трудоемкость и повышает точность их изготовления, особенно при автоматизации процессов программирования.

МЕТОДИКА ПРОЕКТИРОВАНИЯ ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНОЙ ОСНАСТКИ

На основе технологических процессов проектируются технологическая и контрольная оснастка: штампы, формблоки и др.

Следует учитывать, что в производстве летательных аппаратов на большинство деталей из листового материала отдельные чертежи не выполняются. При изготовлении в цехах технологической и контрольной оснастки пользуются шаблонами, снятыми с плазов.

Проектированием заготовительно-штамповочной оснастки занимаются специальные конструкторские группы, находящиеся в ведении главного технолога. Группы разрабатывают конструкцию штампов, оправок, формблоков, копиров, обтяжных пуансонов, контрольных приспособлений и другой оснастки по техническим заданиям технологических групп цехов основного производства, которыми оснастка уже определена и указана в разработанном технологическом процессе.

При многооперационной штамповке детали очень важно иметь надежную фиксацию заготовки на всех операциях. Если в конструкции детали не предусмотрены элементы фиксации, то необходимо применять какие-либо искусственные приемы. Наиболее просто эта задача решается введением технологических отверстий. Их целесообразно размещать в зоне припуска на обрезку, удаляемого после формообразования. При отсутствии припуска технологические отверстия размещают на поверхности детали; их координаты, форму и размеры задает конструктор изделия по согласованию 'с технологом.

Введение технологических отверстий, пазов или вырезов иногда вызывает излишний расход металла. Но это окупается тем, что ликвидируется брак вследствие надежной фиксации.

В процессе проектирования заготовителыю-штамповочной оснастки пользуются ГОСТами, ведомственными нормалями и руководящими техническими материалами, а также справочной и специальной литературой.

Далее для примера перечислены основные этапы проектирования наиболее сложной оснастки — штампа:

а) расчет усилий прижима, съемника, выталкивателей и выбор приводов (пружинные, резиновые, полиуретановые буферы, пневматические устройства);

б) определение габаритных размеров матриц, пуансонов и выбор по ним нормализованного блока штампа (верхние и нижние плиты, соединенные направляющими колонками);

в) вычисление величины зазора между пуансоном и матрицей;

г) определение исполнительных размеров пуансона и матрицы, назначение допусков на размеры;

д) подбор из гостированных и нормализованных элементов деталей штампа;

е) проверка на прочность и жесткость основных рабочих элементов штампа;

ж) вычерчивание общего вида штампа в двух или трех проекциях, определение размеров закрытой и открытой высоты штампа и проверка по этим размерам правильности выбора пресса.

ПЛАЗОВО-ШАБЛОННЫЙ МЕТОД УВЯЗКИ ФОРМ И РАЗМЕРОВ ИЗДЕЛИЙ

Сущность метода

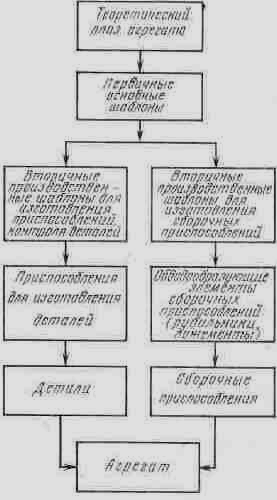

Сущность метода состоит в использовании единой системы жестких носителей форм и размеров взаимно сопрягаемых элементов конструкции для изготовления и геометрической увязки их между собой (рис 2.10.). В основе этой единой системы лежит теоретический плаз агрегата самолета (вертолета).

.

Принципиальная,

схема

увязки форм

и размеров агрегатов при использовании

плазово-шаблонного метода увязки.

По теоретическому плазу изготавливаются основные шаблоны, которые несут в себе всю необходимую информацию между собой. В основе этой единой системы лежит теоретический плаз агрегата для изготовления производственных шаблонов, а по ним создаются приспособления для изготовления деталей и сборки изделий. Производственные шаблоны содержат в себе всю необходимую информацию для изготовления деталей, сборки узлов и агрегатов.

С помощью плазово-шаблонного метода производится увязка контуров плоских сечений каждого агрегата и межагрегатных стыков, деталей, лежащих в плоскости одного сечения, а также деталей бортовых систем самолета.

Увязка технологической оснастки, необходимой для изготовления деталей, входящих в размерные сечения агрегата, решается созданием комплекта взаимоувязанных шаблонов на агрегат. Узловой комплект шаблонов позволяет изготовить и увязать между собой сборочные приспособления для узлов, входящих в агрегат. В детальный комплект входят шаблоны, необходимые для изготовления отдельной детали.

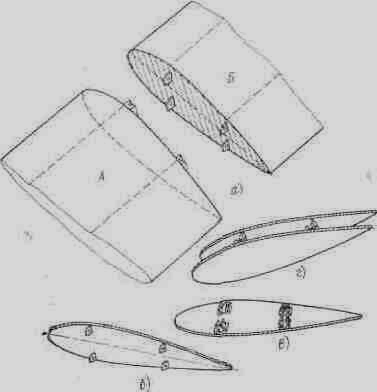

Взаимозаменяемость по межагрегатным стыкам обеспечивается калибрами разъема.(рис. 10). Калибры, воспроизводящие форму, размеры стыка и крепежных элементов на нем (в данном случае стык типа ухо-вилка) изготавливается по шаблонам, снятым с плаза, и чертежу стыка. Отдельно изготавливается калибр стыка центроплана (рис. 10, б) и отдельно — ОЧК (рис. 10, в). Затем оба калибра подгоняются друг к другу так, чтобы совпадали обводы и стыковочные элементы. Этот процесс называется отстыковкой калибров разъема.

Оснастка (шаблоны, приспособления) для другого завода, выпускающего ту же машину, изготавливается путем дублирования оснастки головного завода.

Рисунок 10. Увязка межагрегатного стыка и ОЧК:

а - конструкция стыка; б – калибр разъема центроплана А; в – калибр разъема ОЧК Б; г- отстыкованные калибры разъема центроплана и ОЧК.

Плазово-шаблонный метод обладает и существенными недостатками:

высокая трудоемкость и недостаточная точность изготовления сборочных приспособлений и объемной оснастки;

длительный цикл изготовления сборочной и заготовительной оснастки вследствие необходимости изготовления плазов и шаблонов, по которым будет изготавливаться эта оснастка.