Технология машиностроения 2006 Махаринский

.pdf

1

МАХАРИНСКИЙ Е.И. ОЛЬШАНСКИЙ В.И. БЕЛЯКОВ Н.В. МАХАРИНСКИЙ Ю.Е.

2

УДК 621.7 ББК 34.5я7 Т38

Рецензенты:

технический директор ОАО «ВИЗАС» Родионов А.С.; заведующий кафедрой «Машины и технологии высокоэффективных процес-

сов обработки» учреждения образования «Витебский государственный техно- логический университет» д.т.н., профессор Клименков С.С.;

доцент кафедры «Технология и оборудование машиностроительного производства» уч- реждения образования «Витебский государственный технологический университет» к.т.н., доцент Угольников А.А.

Рекомендовано к опубликованию редакционно-издательским Советом УО «ВГТУ» про- токол № 3 от «24» мая 2006г.

Технология машиностроения : пособие для абитуриентов и студентов факуль- Т38 тета повышения квалификации и переподготовки кадров / Е. И. Махаринский

[и др.] ; УО «ВГТУ» . – Витебск, 2006. – 244с.

ISBN 985-481-041-0

В настоящем пособии рассматриваются вопросы, выносимые на вступительные испытания по «Технологии машиностроения» в учреждении образования «Витебский государственный технологический университет» для абитуриентов поступающих на факультет повышения квалификации и переподготовки кадров, обучение которых будет осуществляться по специальности 36.01.01 «Технология машиностроения» в течение 4- х лет (сокращенная форма обучения).

УДК 621.7 ББК 34.5я7

© Коллектив авторов ISBN 985-481-041-0 © Учреждение образования

«Витебский государственный технологический университет», 2006

3

СОДЕРЖАНИЕ

Введение……………………………………………………………………………….. 5

1.Основы технологии изготовления деталей машин

1.1.Характеристики видов производства…………………………………………. 6

1.2.Характеристики типов производства………………………………………….. 7

1.3.Погрешности, связанные с неточностью, износом и деформацией обору-

дования ………………………………………………………………………………… 8

1.4.Погрешности, вызываемые деформациями заготовок под влиянием сил за-

крепления………………………………………………………………………………. 9

1.5.Погрешности, вызываемые упругими деформациями под действием силы резания………………………………………………………………………………….. 11

1.6.Технологическое наследование погрешности заготовки……………………. 14

1.7.Погрешности установки заготовки……………………………………………. 15

1.8.Погрешности, обусловленные размерным износом инструмента…………... 16

1.9.Погрешность размерной настройки…………………………………………… 18

1.10.Погрешность от тепловых деформаций технологической системы ………. 19

1.11.Погрешности от релаксации напряжений…………………………………… 21

1.12.Экономическая и достижимая точность обработки………………………… 22

1.13.Влияние методов обработки на показатели шероховатости поверхности... 24

1.14.Базирование……………………………………………………………………. 28

1.15.Синтез теоретических схем базирования……………………………………. 32

1.16.Теоретическая схема установки……………………………………………… 34

1.17.Погрешность теоретической схемы установки. ……………………………. 37

1.18.Методы реального базирования при изготовлении деталей машин……….. 39

1.19.Количественные характеристики технологичности конструкции детали… 42

1.20.Качественные характеристики технологичности конструкции детали…… 43

1.21.Порядок проектирования технологических процессов…………………….. 45

1.22.Методы назначения показателей режима резания………………………….. 50

1.23.Технические нормы времени…………………………………………………. 51

1.24.Эффективность технологических процессов………………………………... 52

1.25.пути сокращения основного и вспомогательного времени………………… 56

2.Заготовки деталей машин

2.1.Материалы заготовок………………………….……………………………… 57

2.2.Обрабатываемость материалов резанием…..……………………………….. 59

2.3.Литье в песчаные формы……………………………………………………… 59

2.4.Литье в кокиль………………………………….……………………………… 61

2.5.Литье по выплавляемым моделям……………………………………………. 63

2.6.Центробежное литье………………………………….……………………….. 66

2.7.Литье в оболочковые формы…………………………………………………. 67

2.8.Литье под давлением………………………………….………………………. 69

2.9.Операции свободной ковки ………………………………………………….. 71

2.10.Объемная штамповка в открытых и закрытых штампах………………….. 79

2.11.Штамповка на горизонтально-ковочных машинах (ГКМ)………………... 81

2.12.Операции листовой штамповки…………………………………………….. 85

2.13.Производство заготовок методами порошковой металлургии……………. 88

4

3.Обработка типовых поверхностей деталей машин

3.1.Обработка наружных поверхностей вращения.……………………………… 92

3.1.1.Точение заготовок………………………………………………………… 92

3.1.2.Установка и закрепление заготовок на токарных станках…………….. 97

3.1.3.Обтачивание на многорезцовых станках. ……………………………… 101

3.1.4.Способы чистовой и отделочной обработки наружных цилиндриче-

ских поверхностей………………………………….………………………………….. 103

3.1.4.1.Тонкое (алмазное) точение…………………………………………. 104

3.1.4.2.Шлифование…………………………………………………………. 105

3.1.4.3.Суперфиниш или механическая доводка………………………….. 112

3.1.4.4.Полирование………………………………………………………… 113

3.2.Обработка отверстий…………………………………………………………… 113

3.2.1.Сверление, зенкерование, развертывание отверстий………………….. 113

3.2.2.Растачивание отверстий на токарных и расточных станках…………… 128

3.2.3.Протягивание отверстий…………………………………………………. 139

3.2.4.Шлифование отверстий………………………………………………….. 142

3.2.5.Хонингование отверстий………………………………………………... 146

3.2.6.Доводка (притирка) отверстий…………………………………………… 147

3.2.7.Обработка поверхностным пластическим деформированием………… 149

3.3.Формообразование резьбы…………………………………………………….. 151

3.3.1.Нарезание наружной резьбы……………………………………………... 151

3.3.2.Нарезание внутренней резьбы…………………………………………… 156

3.3.3.Фрезерование наружной и внутренней резьбы…………………………. 159

3.3.4.Накатывание резьбы……………………………………………………… 160

3.4.Методы предварительной и чистовой обработки плоских поверхностей….. 162

3.5.Нарезание зубьев цилиндрических зубчатых колес методом копирования дисковыми и пальцевыми фрезами…………………………………………………... 180

3.6.Нарезание зубьев цилиндрических зубчатых колес методом обкатки……... 182

3.7.Нарезание зубьев конических зубчатых колес……………………………….. 189

3.8.Способы чистовой отделки зубьев зубчатых колес………………………….. 193

3.9.Шлифование зубьев зубчатых колес………………………………………….. 198

3.10.Обработка шпоночных канавок……………………………………………… 201

3.11.Обработка шлицевых поверхностей…………………………………………. 203

4.Технология изготовления типовых деталей машин

4.1.Технология обработки валов…………………………………………………... 208

4.2.Обработка корпусных деталей………………………………………………… 223

5.Понятия о сборочных процессах

5.1.Общие положения……………………………………………………………… 231

5.2.Формы организации сборочных работ………………………………………... 233

5.3.Проектирование технологических процессов сборки………………………... 237

5.4.Методы балансировки вращающихся деталей машин………………………. 240

Литература……………………………………………………………………………… 243

5

ВВЕДЕНИЕ

Внастоящем пособии рассматриваются вопросы, выносимые на вступи- тельные испытания по «Технологии машиностроения» в Учреждении образова- ния «Витебский государственный технологический университет» для абитури- ентов, поступающих на факультет повышения квалификации и переподготовки кадров, обучение которых будет осуществляться по специальности 36.01.01 «Технология машиностроения» в течение 4-х лет (сокращенная форма обуче- ния).

Впособии содержатся материалы по основам технологии изготовления де- талей машин, заготовительному производству машиностроительных предпри- ятий. Рассмотрены вопросы обработки типовых поверхностей деталей машин, технологии изготовления деталей классов «Вал» и «Корпус», а так же понятия о сборочных процессах.

Пособие составлено на основании курса «Технология машиностроения» для средних специальных учебных заведений. Знание рассматриваемых мате- риалов является достаточным для получения положительной оценки на вступи- тельных испытаниях.

6

1. ОСНОВЫ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

1.1. Характеристики видов производства

Функции предприятия реализуются в производственном процессе, кото- рый можно рассматривать как сложную систему. Обычно в производственном процессе выделяется ряд процессов, во время которых происходит качествен- ное изменение объекта производства (форма, размеры, механические свойства

ит.д.). Такие процессы называют технологическими. Они протекают в про- странственно-функциональных компонентах машиностроительного предпри- ятия – цехах, производственных участках (отделениях). Технологические про- цессы (ТП) машиностроительного производства принято делить на три вида: заготовительные, обрабатывающие и сборочные.

Заготовительные процессы осуществляются в литейном, кузнечном и других заготовительных цехах, где из исходных материалов изготавливаются заготовки деталей машин (литые, кованые, штампованные, отрезанные из про- ката, а также сварные). Обрабатывающие процессы предназначены для того, чтобы придать заготовкам требуемую форму, размеры и механические свойст- ва. Они проводятся в механических, термических и гальванических цехах. Сбо- рочные процессы проводятся в сборочных цехах или на участках механосбо- рочных работ, где из деталей машин, изготовленных на предприятии, покупных деталей и изделий собирают машины.

Ктехнологическому процессу относят также контроль качества, очист- ку, а иногда и транспортировку, которые хотя и не изменяют объект производ- ства, но тесно связаны с процессом обработки и сборки или входят в них со- ставной частью.

Кобеспечивающим (сервисным) процессам относят: энерго- и тепло- снабжение; транспортировку и складирование заготовок, деталей и сборочных единиц; ремонт технологического оборудования; изготовление технологиче- ской оснастки, инструмента и тары; технологическую подготовку производст- ва; планирование, контроль, управление и т.д. Центральное место в этой группе процессов следует отвести информационно-технологической подготовке про- изводства, так как от ее своевременности и качества зависит качество управле- ния производством и эффективность технологических процессов.

Технологические службы предприятия обеспечивают поток технологи- ческой информации, записанной в технологических картах, инструкциях, управляющих программах для технологического оборудования с ЧПУ. В этот поток входит также информация, отраженная в материальных и трудовых нор- мативах, чертежах технологической оснастки и специального инструмента. Це- ховые технологи проводят: испытание и внедрение технологических процессов

иоснастки, контроль за соблюдением технологической дисциплины, анализ причин брака и разработку мероприятий по повышению качества и эффектив- ности технологических процессов.

В связи со сложностью и разнообразием технологических процессов машиностроения в технологических службах предприятия существует разделе-

7

ние труда: технологи отдела главного металлурга занимаются литейным и куз- нечным производством, сваркой, термической обработкой и нанесением по- крытий, а технологи машиностроители (отдел главного технолога) – механиче- ской обработкой и сборкой.

1.2.Характеристики типов производства

Вмашиностроении в зависимости от программы выпуска изделий и харак- тера изготовляемой продукции различают три основных типа производства: единичное, серийное и массовое.

Единичное производство характеризуется широкой номенклатурой изготов- ляемых или ремонтируемых изделий и малым объемом их выпуска. На предпри-

ятиях с единичным производством применяют преимущественно универсальное оборудование, расположенное в цехах по групповому признаку (т. е. с разбивкой на участки токарных, фрезерных, строгальных станков и т.д.). Обработку ведут стандартным режущим, а контроль — универсальным измерительным инструмен- том. При сборке применяются процессы пригонки, обработки по месту и совмест- ной обработки.

Для предотвращения брака основные металлоемкие дорогостоящие детали изготовляют раньше, чем сопрягаемые с ними более дешевые детали, за счет ко- торых компенсируют отклонения размеров основных деталей, возникающие при их обработке.

Серийное производство характеризуется ограниченной номенклатурой из- делий, изготовляемых или ремонтируемых периодически повторяющимися пар- тиями, и сравнительно большим объемом выпуска. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций раз- личают мелкосерийное, среднесерийное и крупносерийное производство.

Коэффициент закрепления операций – это отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в тече- ние месяца, к числу рабочих мест. Для мелкосерийного производства он состав- ляет 20...40, для среднесерийного производства – 10...20, для крупносерийного производства – 2...10.

На предприятиях серийного производства значительная часть оборудования состоит из универсальных станков, оснащенных как специальными, так и универ- сально-наладочными (УНП) и универсально-сборными (УСП) приспособлениями, что позволяет снизить трудоемкость и удешевить производство. Иногда пред- ставляется возможным располагать оборудование в последовательности техно- логического процесса для одной или нескольких деталей, требующих одинаково- го порядка обработки, с соблюдением принципов взаимозаменяемости при об- работке. При небольшой трудоемкости обработки или недостаточно большой программе выпуска изделий целесообразно обрабатывать заготовки партиями, с последовательным выполнением операций, т. е. после обработки всех загото- вок партии на одной операции производить обработку этой партии на следую- щей операции. При этом время обработки на различных станках не согласуют.

8

Заготовки во время работы хранят у станков, а затем транспортируют целой пар- тией.

В крупносерийном производстве применяют п е р е м е н н о-поточную фор- му организации работ. Здесь оборудование также располагают по ходу техноло- гического процесса. Обработку производят партиями, причем заготовки каждой партии могут несколько отличаться размерами или конфигурацией, но допускают обработку на одном и том же оборудовании. В этом случае время обработки на смежных станках согласуют, поэтому движение заготовок данной партии осуще- ствляется непрерывно, в порядке последовательности технологического процесса.

Для перехода к обработке партии других деталей переналаживают оборудование и технологическую оснастку (приспособления и инструмент).

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в те- чение продолжительного времени. Коэффициент закрепления операций в этом типе производства принимают равным 1. Массовое производство характеризуется установившимся на несколько лет объектом производства, что при значительном

объеме выпуска продукции обеспечивает возможность закрепления операций за определенным оборудованием с расположением его в технологической последо- вательности (по потоку) и с широким применением специализированного и спе- циального оборудования, механизацией и автоматизацией производственных процессов при строгом соблюдении принципов взаимозаменяемости, обеспечи- вающих резкое сокращение трудоемкости сборочных работ.

Высшей формой массового производства является производство непрерыв- ным потоком, когда длительности выполнения всех операций на технологиче- ской линии равны или кратны, что позволяет производить обработку без заделов в строго определенные промежутки времени. Интервал времени, через который периодически производится выпуск изделий определенного наименования, ти- поразмера и исполнения, называется тактом выпуска.

При непрерывном потоке передача с позиции на позицию (рабочее место) осуществляется непрерывно в принудительном порядке, что обеспечивает парал- лельное одновременное выполнение всех операций на технологической линии.

1.3. Погрешности, связанные с неточностью, износом и деформацией оборудования

Погрешности изготовления и сборки оборудования контролируются стан- дартными методами проверки его геометрической точности, т.е. точности в не- нагруженном состоянии.

Применительно к металлорежущим станкам, параметрами, характеризую- щими их геометрическую точность, являются, например, следующие:

1)прямолинейность и параллельность направляющих;

2)параллельность оси шпинделя к направлению движения каретки (для токарных станков);

3)перпендикулярность оси шпинделя к плоскости стола (для фрезерных станков);

9

4) биение конического отверстия в шпинделе станка и т.д.

Указанные характеристики геометрической точности станков задаются в мм и для станков нормальной точности (станки группы Н), предназначенных для обработки заготовок средних размеров в пределах допусков IT9, составля- ют 0,01 – 0,05 мм. Более высокоточные станки характеризуются тем, что чис-

ленные значения соответствующих параметров уменьшаются и составляют в процентах относительно значений для станков группы Н:

-станки повышенной точности (группа П) – 60%;

-станки высокой точности (группа В) – 40%;

-станки особо высокой точности (группа А) – 24%;

-станки особо точные (группа С) – 16%.

Геометрические погрешности оборудования полностью или частично пе-

реносятся на обрабатываемые детали в виде систематических погрешностей последних. Систематические погрешности поддаются предварительному ана- лизу и расчету.

1.4. Погрешности, вызываемые деформациями заготовок под влиянием сил закрепления

Погрешность взаимного расположения и формы обработанной поверхно- сти детали может быть значительной, если место приложения зажимного уси- лия выбрано неправильно.

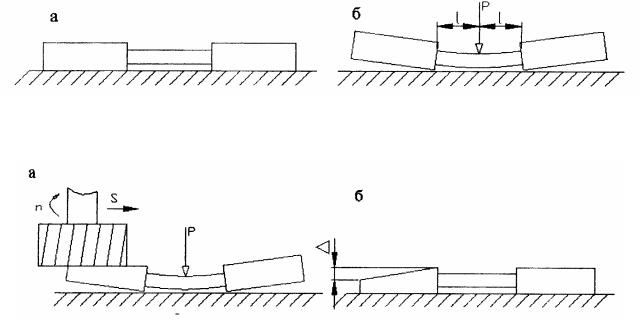

Рассмотрим схему установки и закрепления заготовки при фрезеровании бобышек (рис. 1.1-1.3). Если точка приложения зажимного усилия выбрана не- верно (см. рис. 1.1, а), то заготовка упруго изгибается тем больше, чем больше усилие Р, и плечо l, на котором оно действует (см. рис. 1.1, б).

Рис. 1.1. Заготовка до закрепления (а) и в момент после закрепления (б)

Рис. 1.2.– Заготовка при обработке (а) и после закрепления (б)

10

В результате фрезерования деформированной заготовки, после ее откреп-

ления и упругого восстановления параллельность фрезерованной поверхности к технологической базе нарушается (см. рис. 1.2, б).

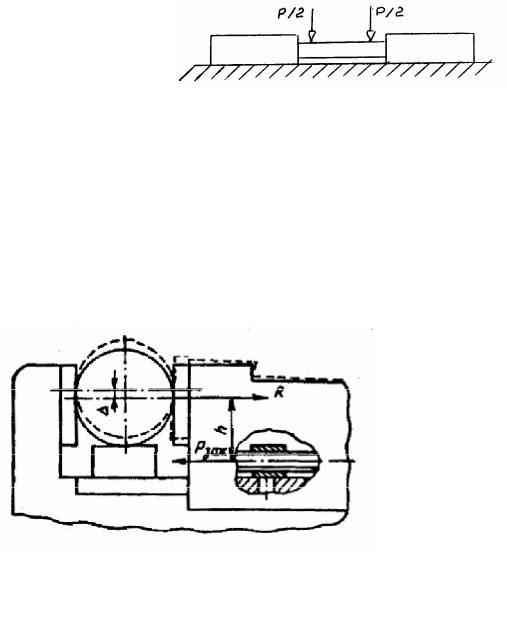

Рис. 1.3. Место закрепления выбрано правильно

Большая часть упругих деформаций станочных приспособлений приходится на стыки, особенно в подвижных соединениях, жесткость которых намного меньше, чем жесткость затянутых стыков. Последнее обстоятельство при установке заго- товок в кулачковых патронах или в тисках приводит к существенному смеще- нию зажимаемой заготовки в направлении, перпендикулярном к зажимаемой си- ле. Как это видно из схемы, изображенной на рис. 1.4, указанное смещение воз- никает из-за поворота подвижной губки тисков моментом пары сил (зажимаю- щей Рзаж и реакции R) на плечо h . Зазоры и малая контактная жесткость на- правляющих делает этот поворот существенным.

Кольца и втулки при обра- ботке закрепляются в самоцен-

трирующих патронах или на разжимных оправках. Под дей- ствием радиальных зажимаю- щих сил эти заготовки дефор- мируются (рис. 1.5, а). После обработки в закрепленном со- стоянии получается поверх- ность правильной формы. Но

после открепления заготовки и

Рис. 1.4. Схема смещения заготовки в направ- ее упругого восстановления лении, перпендикулярном к зажимающей силе (рис.1.5. в) форма поверхности

искажается. Такая погрешность

формы сопоставима с допуском (и даже превышает его) при обработке тонкостенных и высокоточных деталей. Уменьшить ее можно, увеличив количество установочно-зажимных элементов. Если за единицу принять погрешность формы, получаемую при закреплении в трехкулачковом патроне, то погрешность закрепления в четырехкулачковом па- троне составит 0,38, а в шестикулачковом — 0,11. Существенно уменьшает уп- ругую деформацию увеличение ширины кулачков (угла охвата). При этом ради- ус цилиндрической поверхности установочно-зажимного элемента для базирова- ния по наружной поверхности кольца должен быть равен радиусу технологиче- ской базы. При увеличении угла охвата зоны контакта кулачка с заготовкой от нормального для трехкулачкового патрона до 60° относительная погрешность формы уменьшается в 8...12 раз. Погрешность формы существенно уменьшается,