9-2-6-01__2014__Metody_poluchenija_nanostrukturirovannyh_pokrytij_v_mashinostroenii

.pdf

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетова»

(ВлГУ)

Кафедра Технологии машиностроения

Методы получения наноструктурированных покрытий в машиностроении

Презентация курса лекций

Составитель: Доцент Жданов А.В.

Владимир, 2014

Виды покрытий и их классификация

2

1. Общая характеристика покрытий и способов их нанесения

В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают три вида покрытий:

•защитные покрытия, назначением которых является защита от коррозии деталей в различных агрессивных средах, в том числе при высоких температурах;

•защитно-декоративные покрытия, служащие для декоративной отделки деталей с одновременной защитой их от коррозии;

•специальные покрытия, применяемые с целью придания поверхности

специальных свойств (износостойкости, твердости, электроизоляционных,

магнитных свойств и др.), а также восстановления изношенных деталей. Для оценки сопротивления покрытия коррозии обычно применяют

испытания, при которых коррозионная нагрузка на деталь близка к условиям ее эксплуатации. Эффективность сопротивления коррозии

определяется по растворению покрытия и взвешиванию

3

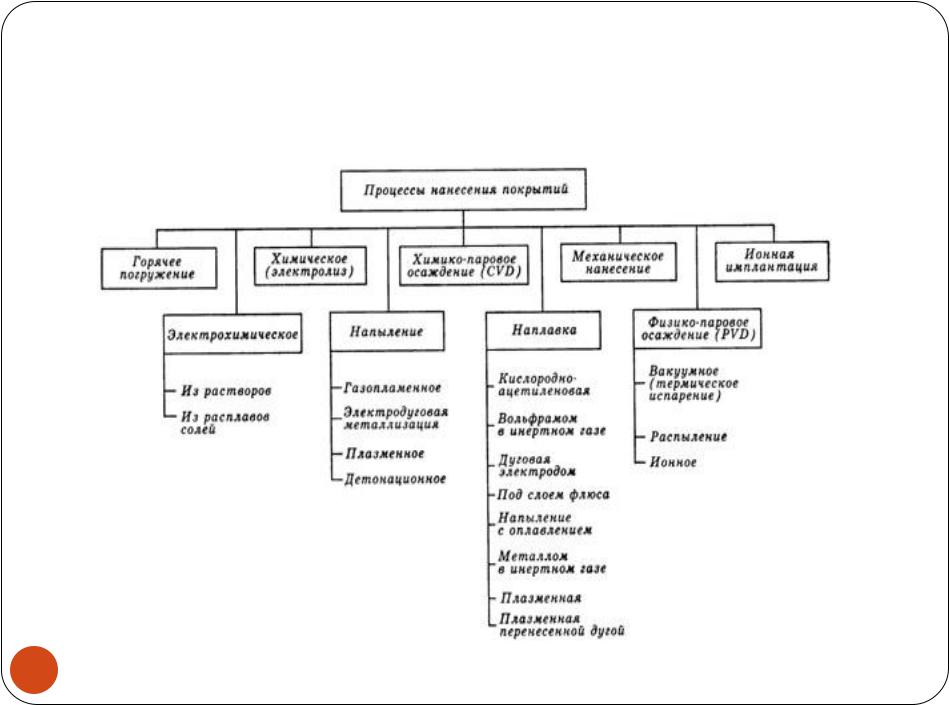

1. Общая характеристика покрытий и способов их нанесения

Классификация процессов нанесения металлических покрытий

4

1. Общая характеристика покрытий и способов их нанесения

Горячее погружение в расплав – один из самых старых методов

нанесения покрытий. Металлы ванны имеют низкую температуру плавления – это цинк, олово, алюминий. Они обеспечивают защиту

основного металла от коррозии.

5

1. Общая характеристика покрытий и способов их нанесения

Напыление осуществляется мелкими частицами материала, образующимися при пропускании проволоки или порошка через кислородно-ацетиленовое пламя, с последующим осаждением на холодную основу. Для нагрева можно использовать электродуговую или плазменную металлизацию. Это способствует улучшению адгезии и снижению пористости покрытия.

6

1. Общая характеристика покрытий и способов их нанесения

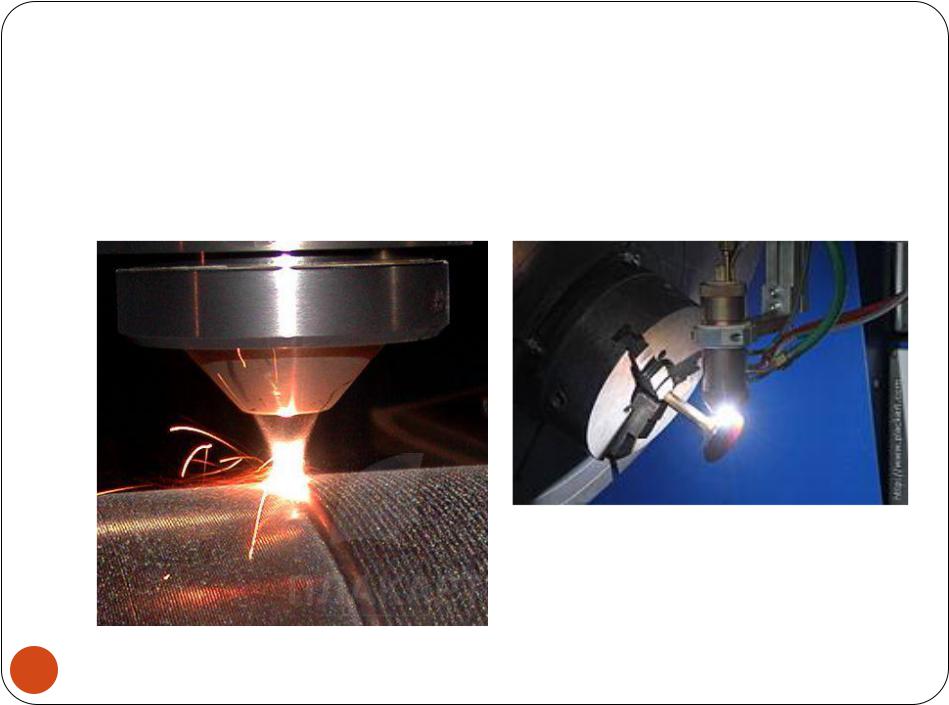

Наплавка осуществляется сплавлением осаждаемого материала с поверхностным слоем основы. Наплавка широко применяется для ремонта отдельных деталей, поврежденных или износившихся в процессе эксплуатации. Для нанесения покрытий методом наплавки могут использоваться все основные сварочные процессы: газопламенный, электродуговой, плазменный, электроннолучевой и др.

Плазменно-порошковая наплавка

7 |

Лазерная наплавка |

|

1. Общая характеристика покрытий и способов их нанесения

Электрохимическое осаждение металлов из растворов солей обычно применяется для получения гальванических покрытий из хрома и никеля толщиной 0,12 – 0,60 мм.

8

1. Общая характеристика покрытий и способов их нанесения

Физическое осаждение из паровой фазы (physical vapour deposition, PVD) протекает в несколько стадий:

1)нагрев материала в вакууме до испарения;

2)перенос паров от источника к подложке;

3)конденсация паров на основе – подложке.

Метод PVD обладает высокой гибкостью, и с его помощью можно наносить любые металлы, сплавы, оксиды, карбиды и нитриды. Например, его с успехом применяют для нанесения износостойкой пленки TiN на стальной инструмент. Достоинством метода PVD является высокая чистота поверхности и превосходная связь с основой.

9

1. Общая характеристика покрытий и способов их нанесения

Химико-паровое осаждение, или процесс CVD (chemical vapour deposition), является процессом, при котором устойчивые продукты реакции зарождаются и растут на подложке в среде с протекающими в ней химическими реакциями (диссоциация, восстановление и др.). Благодаря высокой температуре на поверхности образуются очень тонкие слои, например, карбида или нитрида титана. CVD-процесс используется для нанесения покрытий на инструмент и штампы.

10