Отчет по истпп

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное бюджетное образовательное учреждение

высшего образования «Московский авиационный институт (национальный исследовательский университет)»

Факультет №3 «Системы управления, информатика и электроэнергетика»

Кафедра №316 «Системное моделирование и автоматизированное

проектирование»

ОТЧЕТ по практическим занятиям

по дисциплине «Интегрированные системы технической подготовки производства»

Выполнил |

Вакурин А.О |

Студент группы: |

3-3ИВТ-4ДБ-009-14 |

Проверил: |

Цырков Г.А |

Москва 2017

|

Содержание |

|

Введение .......................................................................................................... |

3 |

|

1. |

Модель производственной спецификации (ПС) ................................... |

4 |

2. |

Задача технологического проектирования (ЗТП)................................... |

9 |

3. |

Формирование конструкторско-технологического решения.............. |

11 |

4. |

Анализ КТР ............................................................................................. |

16 |

Вывод ............................................................................................................. |

18 |

|

2

Введение.

Система автоматизированного проектирования (САПР) — это организационно-техническая система, состоящая из совокупности комплекса средств автоматизации проектирования и коллектива специалистов подразделений проектной организации, выполняющая автоматизированное проектирование объекта, которое является результатом деятельности проектной организации.

В современных системах высокого уровня одним из основных элементов является система создания и управления знаниями или базами знаний (Knowledgeware). Эта система может быть реализована как в отдельных модулях, тесно связанных с геометрическим ядром системы (CATIA 4 и ряд других систем), либо в системах, в которых идеология использования баз знаний реализована в ядре самой системы проектирования (CATIA V5).

Наличие систем управления базами знаний позволяет существенно расширить возможности конструкторов, максимально реализовать функции автоматизированного проектирования, фактически осуществив переход от систем проектирования с помощью компьютера (CAD-системы Computer Aided Design) к системам автоматизированного проектирования (САПР)

Программно-методический комплекс структурно параметрического моделирования позволяет вести наращивание описания модели объекта в "глубину" по следующим шагам:

А –формирование макета объекта, Б –построение системы параметризации,

В –определение условий работы с вариантами структурных решений, и в "ширину" –по мере детализации определения функциональных, конструктивных и технологических особенностей объекта.

3

1. Модель производственной спецификации

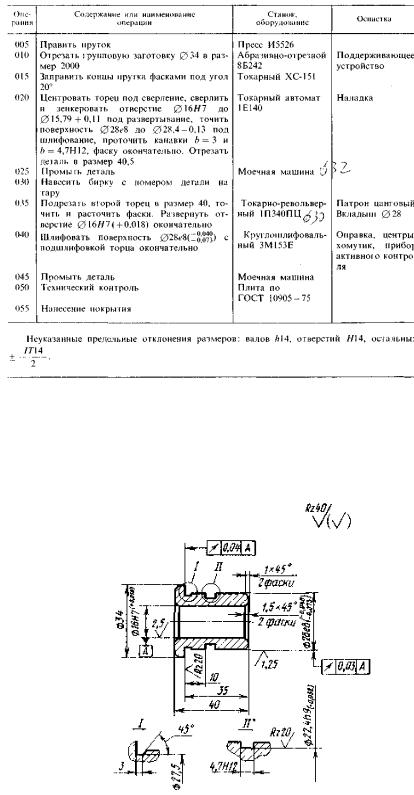

Деталь, выбранная для описания маршрута изготовления детали по средствам создания производственной спецификации представлена на рисунке 1, который соответствует варианту задания №2.

Рис1. Производственная спецификация

Деталь, для которой делается производственная спецификация представлена на рисунке №2

Рис2. Деталь

4

В качестве инструментального средства формирования информационных моделей используется программно-методический комплекс структурно параметрического моделирования, разработаны специалистами МАИ.

Программно-методический комплекс структурно-параметрического моделирования включает:

программный комплекс обработки структурнопараметрических моделей (ПК SPM);

программу визуальной обработки решения (ShowSPB);

программу диалоговой компоновки структурно -параметрической базы

(VisualSPB);

методические материалы по разработке структурно-параметрических моделей;

методические указания по построению программно-алгоритмического комплекса обработки структурно-параметрических моделей в прикладных системах проектирования.

Впроцессе моделирования будет использоваться следующая настройка информационного окружен (в файле DefaultPath).

SPM C:\tias\SPM\ SPB

C:\tias\SPM\spb\ SYS

C:\spm\model\stdPS\;c:\SPM\sys\;c:\SPM\sys\контур\ TAB

c:\spm\tab\ ERR c:\spm\ERR\ GIN c:\spm\gin\

Процесс обработки структурно-параметрических моделей в программнометодическом комплексе структурно параметрического моделирования имеет

4этапа.

1.Трансляция.

2.Параметрический расчет

3.Геометрический расчет

4.Анализ результатов

Исходя из фрагмента технологии изготовления детали, можно выделить следующие элементы маршрута в соответствии с видом выполняемых операций:

5

Заготовительные операции;

Кузнечные операции;

Механические операции;

Контрольные операции;

Слесарные операции;

Малярные работы.

Всоответствии с технологией изготовления детали схема маршрута представлена на рисунке 3.

1.Механическа |

2.Механическая |

3.Механическая |

4.Механическая |

я операция |

операция |

операция |

обработка |

5.Технический |

6.Слесарные |

7.Технический |

8.Механическая |

контроль |

операции |

контроль |

обработка |

9.Токарная |

10.Слесарные |

11.Технический |

12.Малярные |

обработка |

операции |

контроль |

работы |

Рис3. Схема маршрута

Модель производственной спецификации будет типом «П», называться «Производственная спецификация» и иметь код «ПрСпец2».

+ОБ"ЕКТ; КОД=ПрСпец2; ИМЯ=Производственная спецификация; ТИП=П;

f1(схема процесса)=; ГРУППА(схема)=f1;

МОДЕЛЬ=GRM;

В качестве элементов будем использовать модели производственных систем входящие в комплект ПМК СПМ, в частности:

Объект «T_zag» для заготовительных работ;

Объект «T_kuzn» для кузнечных и термических операций;

Объект «T_mech» для механических воздействий;

Объект «T_kontr» для контроля;

Объект «T_sles» для слесарных операций;

Объект «T_malyr» на этапе малярных работ;

6

+ОБЪЕКТ; КОД=ПрСпец16; ИМЯ=Производственная спецификация; ТИП=П;

f1(схема |

процесса)=; |

|

|

ГРУППА(схема)=f1; |

|

|

|

МОДЕЛЬ=GRM; |

|

|

|

+ПАРАМЕТРЫ; |

|

|

|

партия=25; DUR=; |

|

|

|

+ЭЛЕМЕНТЫ; |

|

|

|

ЭЛЕМЕНТ=012; |

ИМЯ=Малярные операции; |

КОД=T_malyr; исп=1; |

|

кол=партия; Sок=1; Кслож=15; |

|

|

|

ЭЛЕМЕНТ=011; |

ИМЯ=Контрольные операции; |

КОД=T_kontr; |

исп=1; |

кол=партия; T=0.2; |

|

|

|

ЭЛЕМЕНТ=010; |

ИМЯ=Слесарные работы; |

КОД=T_sles; |

исп=1; |

кол=партия; T=1; |

|

|

|

ЭЛЕМЕНТ=009; |

ИМЯ=Слесарные работы; |

КОД=T_sles; |

исп=1; |

кол=партия; T=0.1; |

|

|

|

ЭЛЕМЕНТ=008; |

ИМЯ=Механические операции; |

КОД=T_mech; |

исп=1; |

кол=партия; T=0.5; |

|

|

|

ЭЛЕМЕНТ=007; |

ИМЯ=Механические операции; |

КОД=T_mech; |

исп=1; |

кол=партия; T=0.5; |

|

|

|

ЭЛЕМЕНТ=006; |

ИМЯ=Контрольные операции; |

КОД=T_kontr; |

исп=1; |

кол=партия; T=0.1; |

|

|

|

ЭЛЕМЕНТ=005; |

ИМЯ=Слесарные работы; |

КОД=T_sles; |

исп=1; |

кол=партия; T=0.1; |

|

|

|

ЭЛЕМЕНТ=004; |

ИМЯ=Контрольные операции; |

КОД=T_kontr; исп=1; |

|

кол=партия; T=0.1; |

|

|

|

ЭЛЕМЕНТ=003; |

ИМЯ=Механические операции; |

КОД=T_mech; |

исп=1; |

кол=партия; T=0.5; |

|

|

|

ЭЛЕМЕНТ=003; |

ИМЯ=Механические операции; |

КОД=T_mech; |

исп=1; |

кол=партия; T=0.5; |

|

|

|

ЭЛЕМЕНТ=002; |

ИМЯ=Механические операции; |

КОД=T_mech; |

исп=1; |

кол=партия; T=0.5; |

|

|

|

ЭЛЕМЕНТ=001; |

ИМЯ=Механические операции; |

КОД=T_mech; |

исп=1; |

кол=партия; T=0.5; |

|

|

|

В качестве входных параметров для моделей производственных систем передается:

Трудоемкость выполняемых действий (параметр «T»);

Количество исполнителей (параметр «исп»);

Количество деталей определяющие одну партию (параметр «кол»);

Площадь окрашиваемой поверхности (для объекта «T_malyr», параметр

«Sок»).

Так как количество деталей в партии в нашем случае будет одинаковым на всех этапах маршрута изготовления, то выделим его в отдельный параметр «кол». Описание последовательности работ описывается в блоке «СТРУКТУРА» и для нашего варианта будет выглядеть следующим образ ом:

+СТРУКТУРА;

ЦЕПЬ=012-011-010-009-008-007-006-005-004-003-002-001;

МАТРИЦА=; +ФОРМУЛЫ; +ПОЛОЖЕНИЕ;

7

2. Задача технологического проектирования

Для решения задачи технологического проектирования необходимо воспользоваться процедурой «Проектирования», которая реализована в модуле «PrTech», входящего в состав ПМК СПМ. Процедура проектирования формирует решение в виде модели технологического решения (МТР) основываясь на данных описанных в технологической модели изделия (ТМИ), модели технической системы (МТС) и модели элемента технологического решения (МЭР). Таким образом текст модели ЗТП будет выглядеть следующим образом.

+ОБЪЕКТ; |

|

|

|

КОД=var2Z; |

|

|

|

ИМЯ=Механическая обработка (токарная); |

|

||

ТИП=Z; |

|

|

|

+ПАРАМЕТРЫ; |

|

|

|

T(+)=; |

|

|

|

Td(+)=; |

|

|

|

Труд=; |

|

|

|

+ЭЛЕМЕНТЫ; |

|

|

|

ЭЛЕМЕНТ=a; |

КОД=var2A; |

ИМЯ=(ТМИ) Технологический |

процесс |

Мехобработки детали;

ЭЛЕМЕНТ=p1; КОД=mechob2; ИМЯ=(МТС) Модель технической системы; ЭЛЕМЕНТ=t; КОД= var2T; ИМЯ=(МТР) Решение технологического проектирования;

ЭЛЕМЕНТ=t0; КОД=TehResh; ИМЯ=(МЭР) Модель элемента технологического решения; +ФОРМУЛЫ;

T:= SUM( 'tшт', 0, 'a');

Td:=SUM( 'tшт', 0, 'd'); Труд=Td/60;

+ПОЛОЖЕНИЕ;

В качестве модели технической системы (МТС) и модели элемента технологического решения (МЭР) мы используем уже разработанные объекты «mechob2» и «TehResh», так же входящие в состав ПМК СПМ. Технологическая модель изделия описывается в соответствии с выбранным вариантом. В состав модели входят модели элементарно обрабатываемых поверхностей (ЭОП), различающиеся по видам поверхностей соответственно.

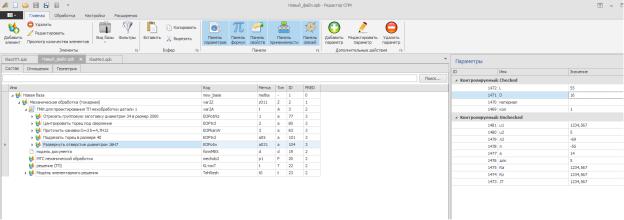

Описывать ТМИ для проектирования ТП механической обработки детали будем в редакторе. СПМ (рисунок4).

8

Рис4. ТМИ для проектирования В нашем варианте будут использованы следующие ЭОП:

Объект «EOPotrkz» отрезка круглой детали;

Объект «EOPkanW» канавка внутреняя;

Объект «EOPtrcl»для торца;

Объект «EOPotw» для канавок.

Таким образом ТМИ будет выглядеть следующим образом:

+ОБЪЕКТ;

КОД=var2A; ИМЯ=ТМИ для проектирования ТП мехобработки детали 1; ТИП=A;

+ПАРАМЕТРЫ;

Разработал(T: )='Вакурин А.О';

Проверил(T:+ )='';

Н.контроль(T: )='';

Шифр(T: )='К 08.08.01.000';

ЕдВеса(T: )='кг';

+ЭЛЕМЕНТЫ;

ЭЛЕМЕНТ=1; КОД=EOPotrkz; ИМЯ=Отрезать групповую заготовку диаметром 34 в размер 2000; ТИП=a;

кол=1; D=34 L=2000;

ЭЛЕМЕНТ=2; КОД=EOPtrcl; ИМЯ=Центрировать торец под сверление; ТИП=a;

кол=1; D=16; Пр=1; t=1; d=0;

ЭЛЕМЕНТ=3; КОД=EOPkanW; ИМЯ=Проточить канавки b=3; ТИП=a;

кол=1; L=3; Пр=2; t=2;

ЭЛЕМЕНТ=4; КОД=EOPkanW ; ИМЯ=Проточить канавки b=4,7H12; ТИП=a;

кол=1; L=4,7; Пр=2; t=2;

ЭЛЕМЕНТ=5; КОД=EOPtrcl; ИМЯ=Подрезать торец в размере 40; ТИП=a;

кол=1; D=40; Пр=1; t=1; d=0;

ЭЛЕМЕНТ=6; КОД=EOPotw; ИМЯ=Развернуть отверстие диаметром 16H7; ТИП=a;

кол=1; D=16; L=55;

+ФОРМУЛЫ; +ПОЛОЖЕНИЕ;

9

Входящими параметрами для элементарно обрабатываемых поверхностей являются следующие количественные характеристики: D, d – диаметры; L–длина; Пр –толщина снимаемого материала; t – количество проходов на станке; кол– количество. Так же необходимо передавать данные точности обработки, например JT11, что соответствует 11-му квалитету. Последним этапом в процессе создания модели задачи технологического проектирования, является подготовка объекта, в котором будет формироваться решение задачи проектирования. Таким объектом будет модель с кодом var2T:

+ОБЪЕКТ;

КОД=var2T; ИМЯ=решение (ТП); ТИП=T; +ПАРАМЕТРЫ; +ЭЛЕМЕНТЫ; +ФОРМУЛЫ; +ПОЛОЖЕНИЕ;

10