Отчет по истпп

.pdf3.Формирование КТР

Для того что бы эффективнее использовать результаты решения ЗТП, необходимо что бы параметры для ЭОП используемых тми отвечали текущему состоянию геометрического макета, для этого воспользуемся функционалом получения значений параметров используя структуру модели, для этого необходимо включить модель геометрического макета и модель задачи технологического проектирования в одну модель. В качестве объединяющей модели предполагается использовать модель производственной спецификации. Таким образом в модель ПС мы должны будем добавить объекты var2 (геометрический макет) и var2Z (модель задачи технологического проектирования) (рисунок 10).

Теперь когда объекты ТМИ и геометрический макет входят в состав одной общей модели, появляется возможность установки связи с помощью структурных параметров. Добавим параметры в модель ТМИ:

«geom» - будет являться ссылкой на объект геометрии, и параметры «D1»,«d1»,...-значение параметров описывающие геометрические характеристики макета.

С помощью функций «СтрП» и «Пар» описанных в блоке «ФОРМУЛЫ» установим связь с геометрическим макетом и получим значения параметров из связной модели.

Доработанная модель ТМИ будет выглядеть следующим образом:

+ОБЪЕКТ;

КОД=var2A; ИМЯ=ТМИ для проектирования ТП мехобработки детали 1; ТИП=A;

+ПАРАМЕТРЫ; Diam=; Length=;

d1=; l1=; d2=; l2=; d3=; l3=; d4=; l4=; d5=; l5=; d6=; l6=;

Разработал(T: )='Вакурин А.О';

Проверил(T:+ )='';

Н.контроль(T: )='';

Шифр(T: )='К 08.08.01.000';

ЕдВеса(T: )='кг'; +ЭЛЕМЕНТЫ;

+ЭЛЕМЕНТЫ;

11

ЭЛЕМЕНТ=1; КОД=EOPotrkz; ИМЯ=Отрезать групповую заготовку диаметром 34 в размер 2000; ТИП=a;

кол=1; D=34; d=d1; Пр=2; t=2;

ЭЛЕМЕНТ=2; КОД=EOPtrcl; ИМЯ=Центрировать торец под сверление;

ТИП=a; |

|

|

кол=1; D=50; d=d5; |

Пр=1; |

t=1; d=0; |

ЭЛЕМЕНТ=3; КОД=EOPkanW; |

ИМЯ=Проточить канавки b=3 b=4,7H12; |

|

ТИП=a; |

|

|

кол=1; D=80; d=d1; |

L=5; |

Пр=2; t=2; |

ЭЛЕМЕНТ=4; КОД=EOPtrcl; ИМЯ=Подрезать торец в размере 40; ТИП=a;

кол=1; D=40; d=d5; Пр=1; t=1; d=0;

ЭЛЕМЕНТ=5; КОД=EOPotw; ИМЯ=Развернуть отверстие диаметром 16H7; ТИП=a;

кол=1; D=16; d=d5; L=55;

+ФОРМУЛЫ; +ПОЛОЖЕНИЕ;

После того как мы включили модель ЗТП в состав модели ПС, мы можем воспользоваться результатом расчета параметра трудоемкости при использовании модели производственной системы по механическим операциям. Для этого объявим параметр «t» в модели ПС в который мы будем «забирать» значение параметра «Труд» из модели ЗТП и передавать как значение параметра «T» модели производственной системы. Так же необходимо объявить параметр «DUR», для того что бы подготовить модель ПС процессу передачи данных в систему управления проектами MS Project

Процесс обработки структурно-параметрической модели производственной спецификации будет состоять из следующих этапов:

Трансляция

Структурный расчет

Параметрический расчет

Геометрический расчет

Процедура «Проектирование»

Параметрический расчет

Геометрический расчет

Анализ результатов

Трансляция – процесс образования структурно-параметрической базы (СПБ) на основании интерпретации внешнего представления посредством пакетной или диалоговой обработки (рис. 3). Данная процедура преобразует структурно-параметрическую модель из внешнего языкового представления в машинно-ориентированное, информационно упорядоченное представление структурно-параметрической базы.

12

.spm

.spb

.spb

Рис5. Процесс трансляции в СПМ

При процессе трансляции происходит перевод файлов из SPM в файл структурно-параметрической базы (рисунок 6).

Рис6. Процесс трансляции

Структурный расчет – позволяется рассчитать трудовые затраты на каждую операцию (рисунок 7).

13

Рис7. Структурный расчет

Параметрический расчет – позволяет управлять определенными параметрами для подбора оптимальной конфигурацию детали при определенной нагрузке.

Геометрический расчет служит для нахождения размеров (например, углов, диаметров и тд), необходимых для окончательного оформления, а также для выполнения проверочных расчетов качества по геометрическим показателям.

Анализ результатов – процедура визуализации геометрического макета в модуле «ShowSPB» со значениями параметрического и геометрического расчета, которые записались в структурно-параметрическую базу. Результат визуализации представлен на рисунке 8.

14

Рис8. Визуализация в модули «ShowSPB»

Древовидный вид производственной спецификации (рисунок 9).

Рис9. Древовидный вид

Передадим структурную параметрическую базу в MS Project (рисунок

10)

Рис10. Древовидный вид

15

4.Анализ КТР

Для передачи данных из обработанной модели в систему MS Project необходимо воспользоваться модулем SPMtoMSP, входящим в состав комплекса. Данная процедура автоматически проведет поиск cоответствующий параметров в рассчитанной структурно-параметрической базе и сформирует комплект файлов для импорта в систему управления проектами. После этого в системе MS Project необходимо будет запустить заранее подготовленный макрос, автоматизирующий процесс импорта данных. Обработанную в программе PrTech структурно-параметрическую модель с помощью программы SPMtoMSP импортировали в программу Microsoft Project, в результате чего получили полностью описанный и рассчитанный проект, включающий расчет стоимости и длительности изготовления деталей.

С помощью MS Project мы можем построить календарь работ (рисунок

11),

Рис11. Календарь работ

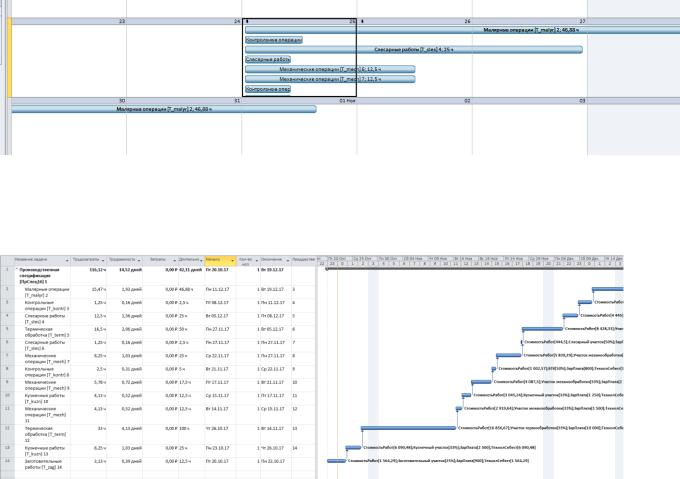

Можем построить диаграмму Ганта работ производственной спецификации (рисунок 12).

Рис 12. Производственная спецификация

16

Трудозатраты по производственной спецификации мы можем посмотреть в закладке трудозатрат (рисунок 13).

Рис13. Трудозатраты

Мы можем посмотреть лист ресурсов (рисунок 14).

Рис14. Лист ресурсов

Мы можем посмотреть форму ресурсов (рисунок 15).

Рис15. Форма ресурсов

17

Заключение

Инструментальные средства программного комплекса структурнопараметрического моделирования позволяют производить контроль параметров с помощью нанесения размеров, позволяет управлять значением параметров объекта и параметров положения его элементов, проводить параметрический анализ моделей с целью выявления рациональных сочетаний конструктивных характеристик создаваемых объектов, были проанализированы этапы жизненного цикла изделия машиностроения.

Врезультате произведенного анализа производственной спецификации

вСПМ можно получить следующие результаты: получение оперативной

информации о текущих результатах деятельности конструкторскотехнологических подразделений как в целом, так и с полной детализацией по отдельным видам ресурсов; решение задач оптимизации производственных и материальных потоков; планирование и контроль за всем жизненным циклом изделия и возможностью влиять на него в целях достижения оптимальной эффективности в использовании производственных мощностей и всех видов ресурсов.

18