75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / КУ / Курс лекций

.pdfМинистерство образования и науки России

Государственное образовательное учреждение высшего профессионального образования

Ивановский государственный энергетический университет имени В.И. Ленина

Теплоэнергетический факультет

Кафедра тепловых электрических станций

КУРС ЛЕКЦИЙ

по дисциплине

РЕЖИМЫ РАБОТЫ И ЭКСПЛУАТАЦИЯ ТЭС

Часть 1. «Режимы работы и эксплуатация котельных установок ТЭС»

Доцент кафедры ТЭС к.т.н. Поспелов А.А.

Иваново 2010

Предисловие

Рабочая программа курса “Режимы работы и эксплуатация тепловых электрических станций» (РРиЭТЭС) предназначена для студентов специальности 140101.65 ИГЭУ и включает три части.

Тематика первой части курса изучается в 7 семестре и предназначена для изучения «Режимов работы и эксплуатации котельных установок неблочных ТЭС» (РР и ЭКУ).

Вторая часть курса изучается в 8 семестре и предназначена для изучения «Режимов работы и эксплуатации паротурбинных установок неблочных ТЭС» (РР и ЭПТУ).

Третья часть курса изучается в 9 семестре и посвящена изучению «Режимов работы и эксплуатации блочных ТЭС» (РР и ЭТЭС Часть 2).

Общие сведения по вопросам: энергопроизводства, эксплуатации теплоэнергетического оборудования, структуры технологических схем обвязки котельных установок неблочных ТЭС и эксплуатационно-значимой информации касающейся назначения и конструкций основных элементов парового котла, изложены в учебном пособии «Основы организации эксплуатации и устройства котельных установок неблочных ТЭС». (Л.1).

Разработка дополнительного конспекта лекций вызвана спецификой рассматриваемых вопросов и отсутствием специализированных единых учебников, охватывающих полностью тематику «рабочей программы» курса.

С учетом важности дисциплины в формировании специалистов теплоэнергетиков сделана попытка обобщения необходимого учебного материала из общеизвестной учебной, технической, нормативно-технической и другой литературы, с выделением основополагающих эксплуатационных понятий, определений и положений, в специальном курсе лекций.

Представленный материал может быть использован также и на курсах повышения квалификации персонала котлотурбинных цехов ТЭС.

Конспект лекций составлен в соответствии с «рабочей программой» подготовки студентов специальности 140101.65 ИГЭУ. Материал разработанного конспекта лекций предназначен для ознакомления слушателей с общими вопросами эксплуатации теплоэнергетического оборудования, которые не рассматривались в ранее изучаемых учебных курсах и без которых затруднительно усвоить основные принципы эксплуатации энергетического оборудования.

Данный конспект лекций имеет компьютерную поддержку в виде автоматизированных учебных курсов по изучению структуры технологических систем, входящих в котельную установку с барабанным котлом.

Кандидат технических наук, доцент – А.А.Поспелов.

Лекция № 3

1. Принципы управления работой паровых барабанных котлов

Работа котельной установки обусловлена протеканием ряда технологических процессов (горения, теплообмена, внутрикотловых преобразований и т.п.). Все процессы взаимосвязаны и оказывают влияние па паропроизводительность котла, параметры перегретого пара, надежность и экономичность. В общем случае оперативное управление котлом сводится к контролю и поддержанию параметров, регламентированных в соответствующей регламентации.

В реальных условиях режим работы котельной установки никогда не бывает стабильным, вследствие изменения подачи топлива, его калорийности, температуры питательной воды, количества и температуры воздуха и т.п. Поэтому для поддержания контролируемых параметров в заданных диапазонах и обеспечения экономичной и надёжной работы требуется постоянный контроль и своевременная корректировка режимов работы соответствующих технологических систем котельной установки. Эти функции осуществляют непосредственно оперативный персонал и соответствующие системы управления, используя при этом показания контрольно– измерительных приборов и адекватно воздействуя на положение регулирующих органов: регуляторов давления, регуляторов расхода, направляющих аппаратов тягодутьевых механизмов и т.п.

Исходя из назначения парового энергетического котла, к основным регулируемым параметрам котла относят:

-паропроизводительность;

-температура перегретого пара;

-давление перегретого пара;

-качество перегретого пара.

Для барабанного котла таким параметром является уровень воды в барабане, т.к. этот показатель влияет и на надежность и на экономичность котельной установки.

Далее подробнее рассмотрим факторы, влияющие на основные регулируемые параметры котла.

1.1. Факторы, влияющие на паропроизводительность котла:

-расход топлива (в барабанном котле); -производительность питательного насоса (в прямоточном котле);

|

|

|

|

|

|

НБ |

|

Dвпр |

|

|

|

|

|

Dпе |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

Dп в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТА |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рпе |

|

Ро |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТГ |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

Qпе 1 |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Qпе 2 |

|

Тпе |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

То |

|

|

|

|

|

|

||||||||

|

Qэко |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Qтоп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

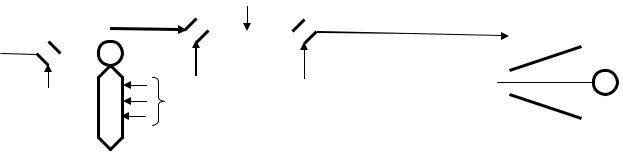

Парообразование в барабанном котле осуществляется непосредственно в экранных поверхностях нагрева, и его интенсивность зависит от тепловой нагрузки экранных поверхностей, экономайзерных поверхностей и пароперегревательных поверхностей.

3

Наибольшее влияние на парообразование оказывает интенсивность тепловыделения в экранных поверхностях нагрева и меньшее влияние на парообразование оказывает интенсивность тепловой нагрузки экономайзера. Влияние же тепловосприятия пароперегревателя к паровой нагрузке котла сказывается лишь при регулировании температуры перегретого пара, т.е. только при изменении количества впрыскиваемого в пароохладитель конденсата.

Таким образом, поддержание требуемой паропроизводительности барабанного котла должно осуществляться путем регулирования интенсивности тепловыделения в топке, т.е. за счет регулирования процесса горения топлива или ведения, так называемого, топочного режима котла, который характеризуется следующими показателями:

-количеством сжигаемого в топке котла топлива:

-количеством подаваемого в топку воздуха, необходимого для обеспечения эффективного сгорания топлива;

-давлением (разрежением) газов в верхней части топки котла.

Далее конкретизируем элементы тепловой схемы и основные показатели, используемые при оперативном управлении и контроле качества ведения топочного режима котла.

Регулирование расхода топлива подаваемого в топку котла осуществля-

ется за счет соответствующего воздействия на регуляторы подачи топлива и за счет изменения количества включенных в работу горелочных устройств. В реальных технологических схемах котельных установок функции регуляторов подачи топлива, выполняют:

-регуляторы давления газа (РДГ), при использовании газообразного топлива;

-регуляторы давления мазута (РДМ), при использовании топочного мазута;

-питатели сырого угля (ПСУ), при использовании твердого топлива приготавливаемого в пылесистемах с прямым вдуванием угольной пыли в топку котла;

-питатели пыли (ПП), при использовании твердого топлива приготавливаемого

впылесистемах с бункерами пыли. При этом регулирование расхода твердого топлива подаваемого в топку котла шнековыми или тарельчатыми пылепитателями осуществляется за счет изменения частоты вращения, соответственно, шнека или ротора пылепитателя. Регулирование производительности ленточных ПСУ осуществляется за счет изменения высоты слоя топлива формируемого на движущейся ленте питателя.

Контроль величины подаваемого в топку жидкого или газообразного топлива, при работе котла в регулировочном диапазоне нагрузок, осуществляется непосредственно по показаниям соответствующих расходомеров, устанавливаемых на тепловых щитах управления котлом.

Непосредственное оперативное измерение количества подаваемого в топку твердого топлива, по известным техническим причинам, не проводится. В тоже время, количество сжигаемого в котле любого вида топлива (твердого, жидкого, газообразного) контролируется по косвенным параметрам топочного процесса, а именно:

-по степени открытия регулировочного шибера питателей сырого угля;

-по количеству включенных в работу размольных мельниц или питателей пы-

ли;

-по токовой загрузке или оборотам питателей пыли;

-по избыткам воздуха за топкой;

-по давлению и температуре топочных газов на выходе из топки;

-по давлению и температуре перегретого пара за котлом;

-по изменению режима работы автоматических регуляторов по поддержанию требуемой температуры перегретого пара и уровня воды в барабане котла;

-по температуре уходящих газов.

4

Регулирование количества воздуха подаваемого в топку котла осуществ-

ляется изменением производительности тягодутьевых механизмов, а именно: изменением производительности дутьевых вентиляторов и дымососов в системах газовоздушного тракта котлов работающих с уравновешенной тягой, или изменением производительности дутьевых вентиляторов в системах газовоздушного тракта котлов работающих под наддувом. При этом регулирование производительности тягодутьевых вентиляторов возможно осуществить двумя принципиально различными способами: изменением характеристики сети или воздействием на напорную характеристику машины.

Изменение характеристики сети может быть достигнуто путем ввода в сеть дополнительного сопротивления создаваемого специальным шибером, позволяющим изменять (в зависимости от степени открытия) площадь поперечного сечения газовоздухопроводов на входе в дутьевой вентилятор или дымосос.

Воздействовать на напорную характеристику тягодутьевого механизма можно путём изменения скорости вращения рабочего колеса машины. Производительность механизма в этом случае изменяется пропорционально изменению скорости. При этом регулирование скорости вращения рабочего колеса машины может быть достигнуто с помощью применения в качестве приводного механизма приводных паровых турбин, специальных электродвигателей (двухскоростных или с частотным регулированием скорости), гидромуфт и электромагнитных муфт. При регулировании производительности машины изменением скорости вращения рабочего колеса потери напора вследствие дросселирования потока отсутствуют, поэтому этот способ наиболее экономичен. Однако из-за дороговизны и сложности эксплуатации приводных механизмов данный способ регулирования производительности тягодутьевых механизмов используется в основном на котлоагрегатах средней и большой производительности.

Следует отметить, что наиболее эффективный способ регулирования производительности вентиляторов и дымососов с электроприводом достигается при применении, так называемых, осевых направляющих аппаратов устанавливаемых во входном патрубке тягодутьевых машин. В данных аппаратах реализуется комбинация двух способов регулирования: воздействия на напорную характеристику машины и изменения характеристики сети. Осевой направляющий аппарат представляет собой конструкцию из направляющих лопаток, устанавливаемых перед входом потока на рабочее колесо. Для изменения производительности вентилятора рабочие лопатки поворачиваются одновременно на некоторый угол, закручивая поступающий в вентилятор поток в сторону вращения рабочего колеса вентилятора и уменьшая этим потребление энергии на его привод. Направляющий аппарат наиболее эффективен при установке на осевых вентиляторах и дымососах и при снижении производительности тягодутьевых вентиляторов до 50%. При дальнейшем снижении производительности вентиляторов направляющий аппарат работает как обычный шибер. В связи с этим, для радиальных (центробежных) вентиляторов направляюшие аппараты применяются в комбинации с двухскоростными ассинхронными двигателями. При значительном снижении расхода воздуха (газа) производится переключение приводных электродвигателей вентиляторов на пониженную частоту вращения; в промежутке между этими переключениями регулирование осуществляется направляющими аппаратами.

Кроме представленных выше способов, регулирование количества воздуха подаваемого в топку котла может осуществляться путем изменения количества включенных в работу дутьевых вентиляторов. Однако этот способ регулирования расхода воздуха подаваемого на котел используется, в основном, в режимах растопки мощных котлоагрегатов с целью снижения расхода электроэнергии на собственные нужды котельных установок. В соответствие с требованием ПТЭ, при эксплуатации

5

котельных установок в регулировочном диапазоне нагрузок, все тягодутьевые механизмы (дымососы и дутьевые вентиляторы) должны находиться в работе.

Эксплуатационный контроль количества подаваемого в топку воздуха осуществляется по показаниям контрольно-измерительных приборов, фиксирующих следующие основные параметры:

-коэффициент избытка воздуха (α) в режимном сечении – в точке с температурой газов не выше 600 оС;

-давление или разрежение (для котлов с уравновешенной тягой) топочных газов в верхней части топочной камеры котла;

-давление воздуха перед горелочными устройствами котла;

-«прозрачность» уходящих газов.

Коэффициентом избытка воздуха называется отношение действительного количества воздуха, подаваемого для горения, к теоретически необходимому количеству. Известно, что обеспечить полное сжигание топлива в реальной топке при подаче теоретического количества воздуха – невозможно. Объясняется это тем, что в реальной топке нельзя распределить подаваемый для горения воздух так, чтобы каждая молекула горючего элемента топлива получала теоретически необходимое количество молекул окислителя. Поэтому в реальных топках для полного сжигания топлива всегда приходиться подавать воздуха больше, чем это теоретически необходимо. В свою очередь, под теоретическим количеством воздуха, необходимым для горения, понимают такой минимальный объём воздуха, который необходим для полного сжигания одного килограмма твёрдого или жидкого топлива либо одного «нормального» кубического метра газообразного топлива.

При полном сжигании топлива в теоретических условиях образуются продукты сгорания представляющие собой инертную газовую смесь, состоящую из СО2, SО2, N2, Н2О. При этом, диоксид углерода и сернистый ангидрит принято объединять и называть «сухими трёхатомными газами», обозначая их через RО2. В случае полного сжигания топлива с коэффициентом избытка воздуха больше единицы, в продуктах сгорания кроме трёхатомных газов, азота и водяных паров содержится и избыточный кислород (О2). Если в продуктах сгорания кроме инертных газов имеются горючие газы СО, Н2, СН4, то такой процесс горения называется неполным.

Таким образом, коэффициент избытка воздуха в значительной мере характеризует экономичность процесса горения в реальных условиях по сравнению с теоретическими условиями и зависит, в основном, от вида топлива, способа его сжигания, конструкции топочного устройства и нагрузки котла. Так при сжигании твёрдого топлива коэффициент избытка воздуха всегда больше, чем при сжигании газа. Это обусловлено тем, что твёрдое топливо и воздух находятся в различном агрегатном состоянии, а газ и воздух в одном и том же агрегатном состоянии. При сжигании топлива в слоевой топке коэффициент избытка воздуха всегда больше, чем при сжигании

вфакельной топке.

Вбольшинстве случаев коэффициент избытка воздуха в режимном сечении котла для различных топлив принимают в следующих пределах: (1,15–1,25) - для твердых топлив; (1,02-1,03) - для жидких топлив; (1,05-1,1) - для газовых топлив.

Уменьшение избытка воздуха дает экономию расхода электроэнергии на привод тягодутьевых машин и повышает КПД котла. Однако его сжигание ниже расчетного значения ведет к быстрому росту недожога топлива и снижению экономичности работы котла.

Вобщем случае, коэффициент избытка воздуха в дымовых газах может быть определен путем измерения расхода воздуха и состава продуктов сгорания. Непосредственное измерение расхода воздуха подаваемого в топку котла организовать достаточно сложно, поэтому коэффициент избытка воздуха при эксплуатационном контроле определяется по объёмному содержанию в продуктах сгорания “сухих“

6

трехатомных газов (RO2), кислорода (О2), или азота (N2). Указанные показатели фиксируются соответствующими автоматическими газоанализаторами, устанавливаемыми на щите управления котлом.

Для расчета коэффициента избытка воздуха, в этих случаях, могут использоваться следующие формулы:

- углекислотная формула α = (RO2макс / (RO2 + СО + СН4)) * Кα ,

где RO2макс - максимальное объёмное содержание трехатомных газов в сухих продуктах сгорания при отсутствии химической и механической неполноты сгорания, %. Показатель рассчитывается по элементарному составу топлива или принимается по соответствующим таблицам;

RO2 - объёмное содержание трехатомных газов в сухих продуктах сгорания, %; СО, СН4 – содержание в дымовых газах соответственно оксида углерода и ме-

тана, %; Кα - поправочный коэффициент, учитывающий вид сжигаемого топлива и при-

нимаемый по соответствующему графику в зависимости от значения RO2макс / RO2. При постоянном элементарном химическом составе топлива и его полном сго-

рании углекислотная формула примет следующий вид α = (RO2макс / (RO2) * Кα ;

- кислородная формула α = 21 - ρO2 / ((21 - (O2- 0,5СО – 0,5Н2 – 2СН4)),

где Н2 – содержание водорода в дымовых газах, %; ρ - поправочный коэффициент, учитывающий вид сжигаемого топлива. Прини-

мается равным: 0,02 – для твердых топлив; 0,05 - для мазута; 0,08 - для попутного газа и 0,1 - для природного газа. При сжигании смеси топлив коэффициент ρ определяется как средневзвешенное значение по тепловыделению топлив.

При постоянном элементарном химическом составе топлива и его полном сгорании кислородная формула примет следующий вид α = 21 - ρO2 / (21 - O2).

При точных балансовых испытаниях котлоагрегатов используется азотная формула:

- при полном сгорании топлива: α = N2 / (N2 – 3,76O2);

-при неполном сгорании топлива: α = N2/((N2 – 3,76(O2 - 2СН4 – 0,5СО – 0,5Н2 )).

Регулирование давления топочных газов в верхней части топки котла.

Уровень регулируемого давления топочных газов в верхней части топки котла определяется конструкцией котла (газоплотный или негазоплотный), схемой газовоздушного тракта котла (схема с дымососами и дутьевыми вентиляторами или только с дутьевыми вентиляторами) и во всех случаях регламентируется соответствующими производственными инструкциями и режимными картами.

В схемах газовоздушного тракта газоплотных котлов транспорт воздуха до топки и продуктов сгорания до выхода в атмосферу обеспечивается только дутьевыми вентиляторами. Весь газовоздушный тракт в этом случае находится под избыточным давлением, т.е. под давлением выше атмосферного. При этом уровень давления регулируется загрузкой дутьевого вентилятора, которая, в свою очередь, определяется паропроизводительностью котла и регламентируется соответствующими режимными картами.

Если котлы негазоплотные, то воздух до топки транспортируется дутьевыми вентиляторами под избыточным давлением выше атмосферного, а дымовые газы удаляются из газового тракта котла дымососами, работающими под разрежением. В этом случае, аэродинамический режим в газовом тракте котла контролируется по разрежению в верхней части топки, которое для исключения загазованности котельного цеха продуктами сгорания и обеспечения требований пожарной безопасности, должно поддерживаться на уровне минус 2..5 мм.вод.ст. Необходимое разрежение, в этом случае, поддерживается за счет совместного воздействия на производитель-

7

ность дутьевых вентиляторов и дымососов. При этом производительность дутьевых вентиляторов определяется производительностью котла, а дымососов – загрузкой дутьевых вентиляторов и требованием поддержания разрежения в верхней части топки котла на уровне минус 2…5 мм.вод.ст. Таким образом, эксплуатационный контроль давления в топке котла должен вестись непосредственно по соответствующим контрольно-измерительным приборам и косвенно по загрузке тягодутьевых механизмов.

В заключение можно констатировать, что один из основных регули- руемых параметров парового барабанного котла - паропроизводитель- ность, зависит в основном от интенсивности тепловыделения в топке, которая в свою очередь, определяется параметрами топочного режима котла. Оптимальные значения параметров топочного режима (расход топ- лива, избытки воздуха, загрузка тягодутьевых механизмов, давление то- почных газов) для соответствующих паропроизводительностей котла оп- ределяются при проведении режимно-наладочных испытаний и заносятся в, так называемую, режимную карту. В дальнейшем режимной картой опера- тивный персонал обязан руководствоваться при эксплуатации котлоагре- гата.

2. Факторы, влияющие на температуру перегретого пара отпускаемого от барабанного котла.

Известно, что температура перегретого пара зависит от конструктивных характеристик котла и режимных факторов.

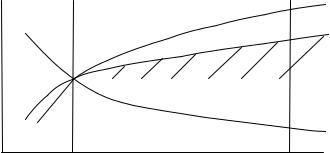

Основной конструктивной характеристикой, влияющей на температуру перегретого пара, является регулировочная характеристика пароперегревателя, которая закладывается при проектировании и изготовлении котла и на которую оперативный персонал воздействовать не может. Для большинства барабанных котлов радиаци- онно-конвективная поверхность пароперегревателя выбирается такой, чтобы в регулировочном диапазоне нагрузок от 30 до 100 % обеспечивался незначительный рост температуры перегретого пара сверх его номинального значения (рис.2.).

|

tоС |

|

|

|

|

|

|

Изменение tпе в конвективном па- |

||

|

|

|

|

|

|

|

|

|

|

роперегревателе |

|

|

|

t |

рад |

|

|

|

|

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

||||||

|

|

|

|

пе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Требуемая регулировочная харак- |

|

ном |

|

|

|

|

|

|

|

|

теристика пароперегревателя |

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

пе |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изменение tпе в радиационном па- |

|

|

|

|

|

t |

кон |

|

|

|

||

|

|

|

|

|

пе |

|

|

|

роперегревателе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0 |

|

|

0,3Dпе |

1,0Dпе |

|||||

Рис. 2..Регулировочная характеристика пароперегревателя

В этих случаях для снятия излишнего перегрева пара и поддержания температуры на заданном уровне используются схемы регулирования, которыми оборудуются энергетические котлы.

К основным режимным факторам, влияющим на температуру перегретого пара, следует относить:

-величину избытков воздуха в топочных газах котла;

-разрежение в топке котла;

-качество, подаваемого для сжигания, топлива;

8

-степень использования рециркуляции дымовых газов;

-температуру питательной воды.

Повышение избытков воздуха сверх нормативных значений при эксплуатации котла в регулировочном диапазоне нагрузок приводит, как правило, к повышению температуры перегретого пара за счет увеличения скорости топочных газов и повышения интенсивности теплообмена в конвективном пароперегревателе. При очень больших избытках воздуха в топке увеличение температуры перегретого пара замедляется и может даже снизиться вследствие значительного понижения температуры газов перед пароперегревателем. При этом экономичность работы котла снижается из-за увеличения потерь тепла с уходящими газами, а также от увеличения расхода электроэнергии на привод тягодутьевых механизмов.

Увеличение разрежения в верхней части топки котлов с уравновешенной тягой приводит к повышению температуры перегретого пара, что объясняется, вопервых, повышением температуры газов на выходе из топки (вследствие увеличения высоты факела в топке) и, во-вторых, увеличением коэффициента избытка воздуха в зоне размещения конвективного пароперегревателя за счет увеличения присосов. Экономичность работы котла, при этом, снижается. В связи с этим, при эксплуатации котельных агрегатов с уравновешенной тягой, диапазон изменения разрежения в верхней части топок котлов устанавливается режимными картами на уровне минус 2…5 мм.вод.ст.

При эксплуатации котлоагрегатов возможны случаи применения топлива качественно отличающегося от расчетного. При этом могут иметь место изменения только в негорючей части (балласте) топлива, т.е. в содержании зольности или влажности, или же полное изменение марки топлива.

При переводе котлоагрегата на другую, нерасчетную марку топлива, изменения в рабочем процессе могут быть столь значительными, что потребуют проведения поверочного расчета и наладки процесса горения на новые условия работы котла.

При увеличении зольности топлива уменьшается его теплота сгорания, а также объемы воздуха и продуктов сгорания, приходящиеся на один килограмм рабочего топлива. При постоянном расходе топлива полное тепловыделение в топке уменьшается пропорционально уменьшению теплоты сгорания. Полное тепловосприятие топки, температура газов на выходе из топки, температурные напоры во всех конвективных поверхностях нагрева также снижаются. Снижение объемов газа и температурных напоров приводит к значительному уменьшению конвективного тепловосприятия. Таким образом, увеличение зольности топлива при постоянном его расходе приводит к снижению общего тепловосприятия поверхностей нагрева и, как следствие, к снижению паропроизводительности котла при котором будет наблюдаться незначительное снижение температуры перегретого пара.

В случае увеличения расхода топлива для поддержания прежней производительности котла последует повышение температуры, объема и скорости газов в конвективных газоходах до расчетных значений при исходной зольности топлива. При этом увеличение расхода топлива при повышенной зольности заметно отразится на условиях работы топки и котла в целом. Увеличится излучение факела и усилится ошлакование топки; количество золы проходящей через котлоагрегат тоже увеличится, что приведет к увеличению загрязнения поверхностей нагрева, понижению тепловосприятий и повышению температур топочных газов по газоходам; усилится золовой износ поверхностей нагрева; увеличится расход электроэнергии на пылеприготовление и золоудаление. Таким образом, повышение зольности топлива отрицательно повлияет на экономичность и надежность работы котлоагрегата.

9

При увеличении рабочей влажности топлива его теплота сгорания, вследст-

вие расхода тепла на испарение дополнительной влаги топлива, понижается в большей степени, чем при увеличении зольности. При постоянном расходе топлива повышение влажности вызывает заметное уменьшение температуры газов по всем газоходам. При этом объемы газов и, соответственно, температура перегретого пара увеличиваются, потери тепла с уходящими газами растут, а КПД и паропроизводительность котла снижаются.

Восстановление паропроизводительности котлоагрегата, за счет увеличения расхода топлива с повышенной рабочей влажностью, приводит к еще большему повышению температуры перегретого пара, увеличению потерь тепла с уходящими газами и снижению к.п.д. котла в целом.

Рециркуляция газов в котлоагрегатах может применяться для регулирования температуры перегретого пара, для подавления образования окислов азота, а также для борьбы со шлакованием поверхностей нагрева котла. Выбор того или иного решения зависит от ряда условий и целей применения рециркуляции.

В общем случае схема рециркуляции газов в котлоагрегатах может иметь несколько вариантов компоновки (рис. 2-8. Л.2 ).

Дымовые газы могут отбираться: после котлоагрегата , перед первой ступенью воздухоподогревателя или перед первой ступенью экономайзера. Подача рециркулирующих газов может производиться в нижнюю или верхнюю часть топки или же в газоход перед пароперегревателем.

Рециркуляция газов влияет на воздушный режим котла, при этом:

-объём дымовых газов возрастает без увеличения избытка воздуха в уходящих газах, вследствие чего объём газов, покидающих котёл, не изменяется;

-рециркуляция газов во всех случаях снижает температуру в месте возврата

газов;

-использование рециркуляции газов всегда сопровождается снижением к.п.д. котла, как брутто, так и нетто в связи с увеличением расхода энергии на тягу и рециркуляцию газа.

При рециркуляции уходящих газов в нижнюю часть топки температура перегретого пара возрастает вследствие роста тепловосприятия пароперегревателя и некоторого понижения паропроизводительности котла. Температура уходящих газов также несколько повысится вследствие повышения энтальпии газов по всем газоходам. При этом потери тепла с уходящими газами увеличиваются, а К.П.Д. брутто котла понижается. В случае восстановления величины паропроизводительности путём увеличения подачи топлива дополнительно возрастут температура перегретого пара и уходящих газов, и ещё более снизится к.п.д. котла.

При рециркуляции уходящих газов в верхнюю часть топки (перед фестоном) происходит понижение температуры перегретого пара за счёт снижения температуры газов в фестоне и пароперегревателе, несмотря на рост объёмов газа в этих поверхностях нагрева. Экономические показатели котельной установки при этом также снижаются.

Возврат рециркулирующих уходящих газов непосредственно в газоход перед пароперегревателем вносит незначительные изменения в топочный режим по сравнению с возвратом газов перед фестоном.

При рециркуляции газов, отбираемых из газоходов водяного экономайзера, режим работы котлоагрегата отличается от рассмотренного варианта рециркуляции уходящих газов двумя особенностями. Во-первых, при более высокой температуре рециркулирующих газов для получения того же эффекта в отношении регулирования температуры пара или температуры газов перед фестоном необходимо увеличить

10