75 группа 2 вариант / Режимы роботы и эксплуатации ТЭС / ПТ / Книги / Учебное пособие. Режимы работы и эксплуатация паротурбинных установок ТЭС

.pdfлопроводов; масло из БГМ откачивается на маслоочиститель- ную станцию;

– БАСМ – бак аварийного слива масла, представляет собой бетонную емкость, установленную вне главного корпуса на тер- ритории станции; БАСМ предназначен для слива масла из ГМБ в случае возникновения пожаров в маслосистеме.

Главный маслобак (ГБМ) имеет два отсека: чистый и гряз- ный. Отсеки разделены одним или двумя сетчатыми фильтрами. Из чистого отсека масло подается к маслонасосам смазки (МНС) и маслонасосам уплотнения (МНУ). ГМБ и ДМБ оборудуются уровнемерными стеклами для контроля уровня масла и пере- ливными трубами с гидрозатвором для исключения перелива через верх. В ГМБ устанавливается маслоуспокоительное устройство для исключения вспенивания масла, а в маслосисте- ме турбогенератора мощностью до 200 МВт устанавливаются инжекторы смазки и инжекторы главного маслонасоса (рис. 2.23). ГМБ обвязывается индивидуальной маслоочисти- тельной установкой, включающей фильтр-пресс и центрифугу, которая в зависимости от настройки режима обеспечивает очистку масла от механических примесей или от влаги. Для сли- ва отстоявшейся влаги из ГМБ предусмотрен специальный дре- наж. ГМБ оборудуется сигнализацией по контролю уровня, си- стемой пожаротушения (обеспечивается вводом углекислоты или устанавливается водооросительная установка) и системой вентиляции, включающей два эксгаустера. Один эксгаустер осуществляет вентиляцию непосредственно ГМБ, другой – сливного маслопровода с уплотняющих подшипников генерато- ра, охлаждаемого водородом.

2.12.2. Основы эксплуатации маслосистем турбоагрегатов

В общем случае при обслуживании маслосистем турбоагрегатов обязанности оперативного персонала сводятся к следующему:

–контролю оборудования маслосистемы при приемке смены;

–обслуживанию маслосистемы в течение рабочей смены;

–подготовке маслосистемы к сдаче рабочей смены.

121

При обходе и осмотре оборудования маслосистемы, нахо-

дящейся в работе на момент приёмки смены, контролируется следующее:

–отсутствие течей из маслопроводов системы смазки и си- стемы регулирования;

–наличие освещения смотровых стёкол на сливных масло- проводах с подшипников турбоагрегата; при этом контролиру- ется поток сливаемого с подшипника масла, который должен быть «мощным», но при этом не должен заполнять полное сече- ние сливного маслопровода; наличие капелек влаги на обратной поверхности сливных стёкол может быть следствием неудовле- творительного состояния концевых уплотнений цилиндров тур- бины, маслоудерживающих колец подшипниковых узлов, высо- кого давления масла на смазку подшипников и др.;

–уровни масла во всех маслобаках (ГМБ, ДМБ, БГМ); нали- чие пломб на запорной арматуре и защитных кожухов от разли- ва масла при возникновении неплотностей на маслопроводах и оборудовании системы;

–правильность содержания маслонасосов (ПМН, АМНС, РМНС) в соответствующем оперативном состоянии; если мас- лосистема находится в оперативном состоянии «Работа», а тур- боагрегат несёт электрическую нагрузку, то ПМН, РМНС и АМНС должны находиться в режиме АВР, т.е. насосы заполне- ны, задвижки на всасе и напоре насосов открыты, электрические схемы приводных двигателей собраны и ключи управления АВР насосов находятся в положении «сблокировано»;

–работа эксгаустеров и индивидуальной установки по очист- ке турбинного масла (центрифуги и фильтр-пресса);

–работа приборов контроля температур и давлений;

–температура масла, которая в общем случае должна под- держиваться на уровне от 40 до 45оС [19];

–правильность вывода маслоохладителей в оперативное со- стояние «Резерв»; резервный маслоохладитель должен быть за- полнен маслом и охлаждающей водой, а также подключён (за- движки «подорваны») к маслопроводам и охлаждающей воде со

122

стороны выхода рабочих сред; задвижки на подаче масла и воды

врезервный маслоохладитель должны быть закрыты;

–перепа д уровней на сетках ГМБ;

–наличие средств пожаротушения и их исправность;

–чистота площадок обслуживания и оборудования.

Обязанности оперативного персонала по обслуживанию маслосистемы, находящейся в состоянии «Работа»:

–при изменении нагрузки турбогенератора температура мас- ла должна поддерживаться на заданном производственными ин-

струкциями уровне, при этом не допускается отклонений тем- пературы от нормативного значения более чем на ± 1 оС;

–периодиче ски (через каждые два часа) проводят осмотры оборудования маслосистемы, делают соответствующие записи в журнале наблюдений, а выявленные дефекты, не требующие немедленного останова турбоагрегата, записывают в журнал дефектов; при выявлении недопустимых отклонений контроли- руемых параметров (давлений, температур, уровней масла в ба- ках и т.п.) принимают соответствующие меры; обнаруженные незначительные протечки масла при невозможности немедлен- ного их устранения ограждают временными ограждениями и вывешивают предупредительные плакаты: «Осторожно! Опас- ная зона»;

–контролируют работу индивидуальной маслоочистительной установки и уровень в ГМБ; при необходимости заливки масла в главный маслобак необходимо соблюдать следующие требова- ния:

● подача масла в маслобаки после их ремонта осуществляет- ся после акта приемки на чистоту баков, в присутствии предста- вителей администрации цеха и при оформленном наряде- допуске на безопасное проведение работ. При первичной залив- ке ГМБ присутствие пожарной охраны обязательно;

● заливка свежего масла осуществляется только после взятия анализов качества этого масла и проверки его соответствия тре- бованиям ПТЭ [9];

● при эксплуатации ГМБ контролируется перепад на сетке и при необходимости организуется очистка этих сеток;

123

●не допускается включения маслонасосов смазки и маслона- сосов уплотнения корпуса генератора, а также эксплуатация турбоагрегата, если уровень масла в ГМБ минимальный, о чем должна свидетельствовать сигнализация ГМБ;

●не допускается эксплуатация маслосистемы без работы эксгаустеров и при отсутствии или неисправности системы по- жаротушения ГМБ;

●при доливке масла из доливочного маслобака особое вни- мание обращают на правильность сборки технологической схе- мы для недопущения переливов и разливов масла;

– при подготовке к включению маслосистемы в работу на подготовительном этапе пуска турбоагрегата из холодного со- стояния выполняются следующие операции:

●контролируется исходное состояние оборудования масло- системы; как правило, маслосистема смазки подшипников тур- боагрегата и оборудование автоматической системы регулиро- вания турбины содержатся в холодном резерве: маслонасосы смазки отключены в резерв (ключи блокировок выведены в по- ложение «деблокировано», электросхемы двигателей разобра- ны); маслопроводы системы и оборудование комплектно и ис- правно; уровень масла в ГМБ нормальный; в работе остаются маслонасосы системы уплотнения корпуса турбогенератора (МНУ); замечаний по данной системе не должно быть;

●подготавливаются и включаются в работу маслонасосы смазки (ПМН, РМНС, АМНС) при следующей последователь- ности операций:

1) контроль отсутствия отстоя (воды) в ГМБ; 2) контроль комплектности и исправности насосов;

3) заполнение и удаление воздуха из проточной части насо- сов и закрытие напорных задвижек;

4) сборка электрических схем приводных двигателей;

5) поочерёдное включение и опробование насосов на закры- тую напорную задвижку в целях контроля отсутствия дефектов; 6) подача масла в систему смазки от ПМН; контроль уровня масла в ГМБ и отсутствия течей на оборудовании маслосисте-

мы;

124

●прогревается масло до номинальной температуры. Следует иметь в виду, что запрещается включение валоповоротного

устройства при температуре масла, подаваемого на подшипники турбоагрегата ниже 35оС; прогрев масла осуществляют либо прокачкой масла пусковым маслонасосом через систему смазки

ирегулирования при отключенных по воде маслоохладителях, либо подогревом масла в маслоохладителях за счёт пропуска теплосетевой воды – для этого делается соответствующая врезка в какой-либо из маслоохладителей;

●после прогрева масла включается валоповоротное устрой- ство, регулируется давление масла в системе смазки сбросным клапаном, опробуются защиты и блокировки маслонасосов, ре- зервный и аварийный маслонасосы ставятся в режим АВР (от- крываются напорные задвижки и ключи управления АВР ставят в положение «сблокировано»), пломбируется запорная арматура на МНС и проверяется работа органов парораспределения тур- бины; при воздействии на синхронизатор турбины перемещение регулирующих (РК), стопорных клапанов (СК) и регулирующих диафрагм должно быть плавным, без заеданий и толчков. При воздействии на кнопку аварийного останова СК, РК и диафраг- мы должны мгновенно закрываться; на этом подготовка и вклю- чение маслосистемы в работу считаются законченными; следует отметить, что после синхронизации турбогенератора с электри- ческой сетью и взятия минимальной электрической нагрузки ПМН отключают и ставят в режим АВР.

Подготовка маслосистемы к сдаче смены сводится к осмотру оборудования, записям показаний приборов контроля в оперативную документацию и уборке масла в местах техноло- гических протечек (поддоны маслонасосов и пр.); обнаружен- ные дефекты в работе оборудования маслосистемы записывают- ся в журнал дефектов.

Типовые неисправности маслосистем турбоагрегатов.

Причины неисправностей, возникающих при эксплуатации мас- лосистем турбоагрегатов, можно классифицировать по следую- щим признакам:

– нарушение плотности маслопроводов;

125

–резкое повышение температуры масла;

–снижени е давления масла на смазку подшипников турбо- агрегата;

–возникновение пожаров на оборудовании маслосистем. При возникновении аварийной ситуации в маслосистеме и

невозможности восстановления режима производят разгрузку турбоагрегата и его отключение. Основные причины и способы их устранения при эксплуатации маслосистем представлены в табл. 2.3.

Таблица 2.3. Характерные неисправности в системе смазки и спо- собы их устранения [19]

Причина

неисправности

1. Снижение уровня масла в чистом отсеке и рост в грязном

Загрязнение сеток и |

|

рост перепада уровней |

Произвести чистку сеток маслобака |

в отсеках |

|

2. Снижение уровня масла в МБ |

|

|

|

|

Осмотреть маслопроводы, арматуру, оборудо- |

|

вание, датчики КИП в доступных местах. |

Утечка масла из систе- |

Проверить плотность закрытия арматуры ава- |

мы смазки |

рийного опорожнения МБ. Определить утеч- |

|

ку. Принять меры к локализации и сбору об- |

|

наруженных протечек масла |

|

|

|

Путем поочередного отключения работающих |

Течь маслоохладителей |

маслоохладителей по маслу и воде определить |

|

плотность маслоохладителей |

Разрывы, трещины и |

Остановить турбину без срыва вакуума, не |

свищи маслопроводов |

дожидаясь понижения уровня в МБ до ава- |

или в оборудовании |

рийного предела |

126

Окончание табл. 2.3

Причина

неисправности

3. Понижение давления масла в системе до редукционного клапана при неизменном уровне масла в баке

Неплотная посадка об- |

Включить и отключить резервный МНС. Если |

ратного клапана на сто- |

после этой операции обратный клапан полно- |

роне резервного насоса |

стью не закрылся, турбина должна быть оста- |

смазки |

новлена по распоряжению главного инженера |

Неполное открытие за- |

Проверить положение задвижек |

движек до и после МО |

|

4. Повышение температуры масла за маслоохладителями |

|

выше 45°С |

|

Завоздушивание масло- |

Вытеснить воздух из трубной системы масло- |

охладителей |

охладителя |

При возникновении пожаров в маслосистеме турбоагрегата и невозможности его устранения производят аварийный останов турбоагрегата со срывом вакуума. При загорании масла в ГМБ производят слив масла в БАСМ и подачу углекислоты в ГМБ.

В целях предотвращения износа вкладышей опорных под- шипников и уменьшения мощности на привод валоповоротного устройства современные турбины парогазовых установок и тур- бины мощных энергоблоков оборудуются системами гидравли- ческого подъёма роторов, предназначенных для подачи масла высокого давления в опорные подшипники турбоагрегатов при скорости вращения, регламентируемой заводом-изготовителем [19]. Система гидравлического подъёма роторов оборудуется двумя насосами (рабочий и резервный) винтового типа. Масло на сторону всасывания насоса подается с напора масляных насосов системы смазки подшипников турбоагрегата через два фильтра (сетки). К подшипникам турбоагрегата масло от насо- сов гидроподъёма (НГП) роторов подается через дозирующие шайбы диаметром 3,2–4,2 мм (или регулирующие вентили). Всплытие роторов составляет 0,02–0,2 мм. Давление в напорном коллекторе НГП составляет 6,0–15,0 МПа (60–150 кгс/см2).

127

2.13. Системы автоматического регулирования турбин

2.13.1. Общие сведения

Качество электроэнергии, отпускаемой потребителю, опре- деляется частотой и напряжением переменного тока. Регулиро- вание напряжения переменного трёхфазного тока, отпускаемого с обмотки статора турбогенератора, осуществляется за счёт из- менения величины постоянного тока, подаваемого в обмотку возбуждения ротора турбогенератора, и функции по регулиро- ванию данного показателя возлагаются на персонал электриче- ских служб ТЭС. Частота переменного тока определяется часто- той вращения ротора турбоагрегата. К ротору турбоагрегата в установившемся режиме приложены три силы [20]:

–движущая сила, развиваемая паром на рабочих лопатках турбины;

–сила полезного сопротивления, обусловленная сопротивле- нием магнитного поля турбогенератора;

–силы сопротивления, обусловленные трением в подшипни- ках турбоагрегата и затратами мощности на привод главного маслонасоса, находящегося на роторе турбины.

В установившемся режиме взаимодействие трёх сил можно представить в виде равновесия вращающего момента, развивае- мого паром на роторе турбины (Мт), и момента, приложенного к ротору турбогенератора (Мг) и обусловленного его нагрузкой, а

именно Мт = Мг.

Нарушение равновесия возможно как при изменении по- требления электроэнергии (подключение, или отключение по- требителей электроэнергии), так и при изменении мощности, развиваемой турбиной вследствие изменения расхода свежего пара, подаваемого на турбину (при рассмотрении процесса ре- гулирования полагают, что начальные и конечные параметры пара остаются неизменными). При этом если Мт > Мг, то частота вращения ротора турбоагрегата возрастает; если Мт < Мг, часто- та вращения ротора турбоагрегата снижается.

128

Таким образом, турбина и турбогенератор могут переходить от одного устойчивого режима работы к другому без какого- либо воздействия на них за счёт одного лишь саморегулирова- ния. При этом возникающие в процессе саморегулирования из- менения частоты вращения недопустимо велики как в отноше- нии качества отпускаемой электроэнергии, так и с точки зрения надёжности турбоагрегата. Номинальное значение частоты сети энергосистем в Российской Федерации принято на уровне 50 ± 0,2 Гц. Задачей регулирования частоты вращения ротора является такое автоматическое воздействие на пропуск пара че- рез проточную часть турбины, при котором равновесные режи- мы достигаются при небольших отклонениях частоты электри- ческой сети. Для решения данной задачи система регулирования частоты вращения ротора турбины должна как минимум вклю- чать следующие элементы:

–импульсный орган, измеряющий уровень частоты; роль импульсного органа в паровой турбине выполняет регулятор скорости механического, гидравлического или электрического типа;

–пере даточный механизм, преобразующий и усиливающий управляющее воздействие от импульсного органа к исполни- тельному механизму; роль передаточного механизма выполняют механическая, гидравлическая, или электрическая системы пе- редачи в виде рычагов, гидравлических золотников и работаю- щих с ними в паре сервомоторов, соленоидов, электронных и электрических схем и др.;

–испол нительный механизм, выполняющий команду им-

пульсного органа по восстановлению частоты вращения ротора турбины путём воздействия на соответствующие механизмы, изменяющие расход пара, подаваемого на турбину; к исполни- тельным механизмам турбины относятся регулирующие клапа- ны, поворотные заслонки и диафрагмы.

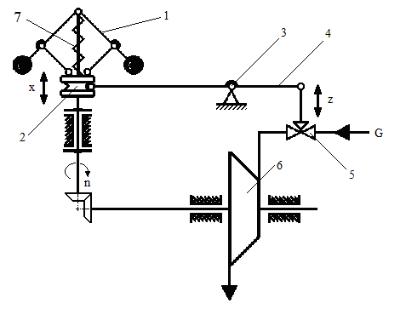

Для выявления взаимосвязи указанных элементов системы автоматического регулирования (САР) турбины рассмотрим принципиальную схему прямого регулирования частоты враще- ния ротора турбоагрегата (рис. 2.27), в которой регулятор ско-

129

рости воздействует непосредственно на исполнительный меха- низм (регулирующий клапан турбины).

Рис. 2.27. Принципиальная схема прямого регулирования частоты вращения ротора турбоагрегата: 1 – регулятор скорости; 2 – муфта регулятора; 3 – точка опоры; 4 – передающий механизм (рычаг); 5 – регулирующий клапан турбины; 6 – паровая турбина; 7 – пружина ре- гулятора скорости вращения

Принцип действия схемы прост. При повышении частоты вращения ротора турбоагрегата грузы регулятора скорости 1 под действием центробежной силы расходятся, муфта регулятора 2 поднимается и через рычаг 4 прикрывает регулирующий клапан. Расход свежего пара на турбину уменьшается, мощность турби- ны и, соответственно, частота вращения ротора также умень- шаются. При снижении частоты вращения ротора турбоагрегата регулятор скорости обеспечивает открытие регулирующего кла-

130