- •Расчёт сужающего устройства.

- •Расчёт и выбор регулирующего органа.

- •Расчёт и выбор электрических исполнительных механизмов эим.

- •Выбор пневматического мим.

- •Расчет пим.

- •Выбор проводов и кабелей.

- •7. Выбор регулятора

- •7.1 Основы выбора закона регулирования

- •7.2 Динамический расчет сар

- •Выбор регулятора

- •Динамический расчет сар

- •Принципиальные электрические схемы питания

Введение

Автоматизация технологических процессов является одним из решающих факторов повышения производительности и улучшения условий труда. Все существующие и строящиеся промышленные объекты в той или иной степени оснащаются средствами автоматизации.

Проектами наиболее сложных производств, особенно в чёрной металлургии, нефтепереработке, химии и нефтехимии, на объектах производства минеральных удобрений, энергетики и в других отраслях промышленности, предусматривается комплексная автоматизация ряда технологических процессов.

Средства автоматизации применяются также на объектах жилищного строительства и социально-бытового назначения в системах кондиционирования воздуха, дымоудаления, энергоснабжения.

Автоматизация технологического процесса в деревообработке, является также перспективной. Например, автоматизация сушильной камеры, где качество изделия зависит от точного и своевременного регулирования основных параметров.

Задание на курсовое проектирование

Дана лесосушильная камера периодического действия, загружаемая материалом, который перемещается вилочным погрузчиком. Процесс сушки в ней протекает переодично.

Для расчёта САР регулируемым параметром служит температура сушильного агента давление пара.

Статические и динамические характеристики объекта автоматизации

|

Объект автоматизации |

Канал регулирования |

t0 мин |

Т1 мин |

Т2 мин |

К0 |

|

Эжекционно-реверсивная |

Температура сушильного агента -давление пара |

2,2 |

9,0 |

- |

370С/МПа |

Для заданного объекта необходимо:

Разработать функциональную схему автоматизации, выбрать приборы и средства автоматизации, составить спецификации на приборы и средства автоматизации.

Произвести инженерный расчёт системы автоматического регулирования для заданного параметра.

Разработать принципиальную схему автоматического регулирования для заданного параметра

Разработать общий вид щита

Разработать принципиальную схему питания с расчётом и выбором аппаратов управления и защиты.

Функциональная схема автоматизации

При проектировании систем автоматизации технологических процессов в лесной и деревообрабатывающей промышленности все технические решения по автоматизации станков, агрегатов или отдельных участков технологического процесса отображается на схемах автоматизации.

Схемы автоматизации являются основным техническим документом, который определяет структуру и функциональные связи между технологическим процессом, приборами, средствами контроля и управления и отражает характер автоматизации технологических процессов.

При разработке схем автоматизации технологических процессов необходимо решить следующие основные задачи:

сбор и первичная обработка информации;

представление информации диспетчеру;

контроль отклонений технологических параметров;

автоматическое и дистанционное управление;

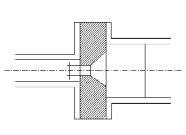

Расчёт сужающего устройства.

Данные для расчета сужающего устройства.

|

Внутренний диаметр трубопровода D20, мм |

150 |

|

Абсолютное давление p, МПа |

0,784 |

|

Массовый максимальный расход пара, Qм max, кг/ч |

7000 |

|

Материал диафрагмы |

12Х18Н10Т |

|

До диафрагмы имеется |

Смешив. потоки |

|

Материал трубопровода |

20х18Н13 |

|

Температура пара t, °C |

200 |

|

Средний расход пара Qср(0,5¸0,7)Qм. max = 0,68Qм. max, кг/ч |

4760 |

|

Минимальный расход Qmin=(0,25¸0,33)Qм = 0,31 Qм кг/ч |

2170 |

|

Допустимая потеря давления р`п.д..= (0,05¸0,1)р = 0,085 р, кПа |

67 |

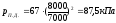

Расчёт плотности перегретого пара по таблице представленной в методическом пособии:

2. Динамическая вязкость пара:

Поправочный множитель на расширение металла Кt:

Кt = 1,0029

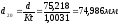

Внутренний диаметр трубопровода: D = D20 • Кt = 150 • 1,0029 = 150,435 мм

В зависимости от максимального контролируемого расхода пара Qм max выбирается ближайшее большее число из чисел ряда Qпр:

Qм max = 7000 Þ Qпр = 8000 кг/ч

Выбранное число является верхним пределом измерения по шкале дифманометра-расходомера или измерительного прибора:

Определяем расчётную допустимую потерю давления:

р`п.д.= 0,085 × 0,784 =0,067 МПа = 67 кПа

Определим вспомогательную величину:

По вычисленному значению С и заданной величине рп.д найдём по номограмме искомое значение Dрн и приближённое значение m:

Dрн = 100 кПа

m = 0,25

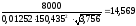

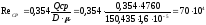

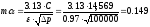

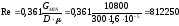

Рассчитаем число Рейнольдса и проверим условие

, если оно выполняется, то расчёт можно

продолжить.

, если оно выполняется, то расчёт можно

продолжить.

Reгрсопла = 10,5 · 104

Определим поправочный множитель e на расширение пара по номограмме представленной в методическом пособии:

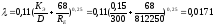

;

;

10. Вычисляем вспомогательную величину ma:

11. Определяем модуль m и коэффициент расхода a по величине ma:

m = 0,25

a = 0,6267

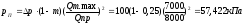

12. Определяем потерю давления на диафрагме по формуле:

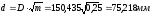

Определяем по найденному значению m расчётный диаметр отверстия сужающего устройства в рабочих условиях:

По найденному размеру d с учётом коэффициента линейного расширения материала диафрагмы Kt:

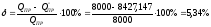

Производится проверка расчёта:

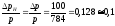

Определяем погрешность расчёта:

Необходимо внести исправления в расчёт, т. к. δ > 0,2 %. Принимаем внутренний диаметр трубопровода d = 73 мм и повторяем расчёт:

Расчёт и выбор регулирующего органа.

Регулирующие органы являются основной частью регуляторов. Они предназначены для изменения расхода вещества, отводимого или подводимого к объекту регулирования. РО представляют собой переменные гидравлические сопротивления, устанавливаемые в трубопроводе. Дросселирование протекающего потока осуществляется при изменении проходного сечения дроссельного органа с помощью затвора. Регулирующие клапаны работают нормально, если пределы регулирования составляют от 10% до 90% от значения коэффициента пропускной спосоности клапана. Чем больше рабочий ход затвора, тем более плавно происходит регулирование.

Исходные данные для расчёта

|

Внутренний диаметр паропровода D, мм |

150 |

|

Абсолютное давление пара на входе р0, кПа |

690 |

|

Максимальный расход пара Gмакс., кг/ч |

16250 |

|

Длина трубопровода до РО, L1, м |

36 |

|

Местные сопротивления до РО: Резкие повороты (n1 поворотов под углом a) |

1 пов.-55° |

|

Конфузор под углом |

65 |

|

Минимальный расход пара Gмин, кг/ч |

10800 |

|

Длина паропровода после РО, L2, м |

40 |

|

Абсолютное давление на выходе рк, кПа |

215 |

|

Трубы паропровода – Сварные с коррозией | |

|

Давление р2 после РО: р2 = р1-(0,3¸0,4)•(р0-р) = р1-0,32(р0-р); |

536,18 |

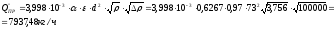

Расчёт плотности перегретого пара по таблице представленной в методическом пособии:

ρ = 3,756 кг/м3

Динамическая вязкость пара:

Определим число Рейнольдса, отнесённое к диаметру трубопровода при Gmin . Расчёт можно продолжить при условии Rе ³ 2000.

Определим коэффициент трения l для данного Re:

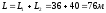

Определим суммарную длину трубопровода:

Определим среднюю скорость в паропроводе при Gmax:

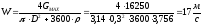

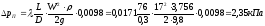

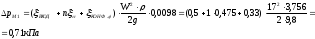

Определим потери давления на трение в кПа в прямых участках паропровода при Gmax:

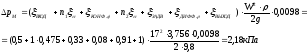

Определяем потери давления в местных сопротивлениях при Gmax:

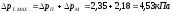

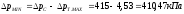

Определим суммарные потери давления в паропроводе без РО:

Определим суммарные потери с РО:

Определим потери давления на трение и местные сопротивления до РО:

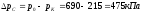

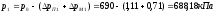

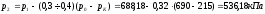

Определяем давление пара на входе в РО р1 и на выходе р2:

Определяем критический перепад давления:

Определяем перепад давления на РО:

Определяем режим течения пара:

-

критический режим

-

критический режим

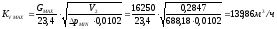

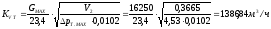

Определяем условную пропускную способность РО в зависимости от истечения пара:

Определяем расчётное значение пропускной способности, приняв значение коэффициента запаса h=1,1¸1,2:

По полученному значению

выбираем

РО соответствующего типа из условия

выбираем

РО соответствующего типа из условия

:

:

Двухседельный регулирующий клапан средних расходов.

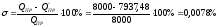

Определяем пропускную способность трубопроводной линии по формуле, соответствующей докритическому режиму течения:

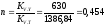

Определяем отношение

к потерям давления в регулирующем

органе

к потерям давления в регулирующем

органе при

Gmax:

при

Gmax:

Определяем максимальный и минимальный относительные расходы:

А). Определяем предварительное значение максимального относительного расхода пара:

Б) Определяем истинное положение qmax по графику:

В) Определяем минимальный относительный расход пара:

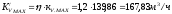

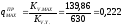

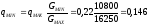

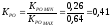

21. Определяем максимальные и минимальные значения коэффициента передачи РО:

для линейной характеристики:

lmax = 0,24 KPO min = 1,78

lmin = 0,15 KPO max = 2,4

для равнопроцентной характеристики:

lmax = 0,5 KPO max = 0,64

lmin = 0,38 KPO min = 0,26

Вывод: Выбираем РО с линейной пропускной характеристикой KPO = 0,74.