fel14M190

.pdf20

Настройка станка. Настройка станка заключается в установлении частоты вращения шпинделя, определении величины хода хонинговальной головки и числа двойных ходов хона.

Необходимую частоту вращения шпинделя устанавливают с помощью коробки передач станка, а число двойных ходов хонинговальной головки сменными шестернями, расположенными с левой стороны станка под крышкой.

Обработка отверстий хонингованием алмазными брусками проводится на следующих режимах, приведенных в табл. 7.

|

|

|

Таблица 7 |

|

Режимы резания при хонинговальной обработке |

|

|||

|

|

|

|

|

Параметры |

Операция хонингования |

|||

|

|

|

||

Первая |

Вторая |

Третья |

||

|

||||

|

|

|

|

|

Частота вращения хонинговальной |

120 |

160 |

240 |

|

головки, мин-1 |

||||

Число двойных ходов головки, ход/мин |

60 |

60 |

60 |

|

|

|

|

|

|

Длина хода, мм |

165 |

165 |

165 |

|

Давление на разжим брусков, МПа |

1,5 |

1,2 |

1,0 |

|

Количество брусков в комплекте, шт. |

6 |

6 |

6 |

|

Время хонингования, с |

40...45 |

20...25 |

15 |

|

|

|

|

|

|

Цилиндричность отверстия, мм |

0,02 |

0,1...0,02 |

0,01...0,02 |

|

Шероховатость поверхности, Ra |

0,8 |

0,63 |

0,25 |

|

Хонингование гильз производят на тех же одношпиндельных вертикально-хонинговальных станках, используя специальное приспособление.

Для хонингования гильз используют хоны с брусками из синтетических алмазов АСР 50/40 (предварительное) и АСР 20/14 (окончательное). В качестве смазочно-охлаждающей жидкости используют смесь керосина и индустриального масла.

Режим предварительного хонингования: окружная скорость хона– 60...80 м/мин.; скорость возвратно-поступательного движения – 15...

25 м/мин; давление брусков – 0,5...1,0 МПа. Режим чистового (окончательного) хонингования такой же, как и предварительного, но давление брусков снижают до 0,3...0,5 МПа.

21

После хонингования отклонение геометрической формы рабочей поверхности гильзы должно быть не более 0,01...0,02 мм, а шероховатость Ra = 0,08 мкм.

Методика определения нормативов времени операций растачивания и хонингования

Техническая норма времени (норма штучно-калькуляционного времени tШК) – это регламентированное время выполнения технологической операции в определѐнных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

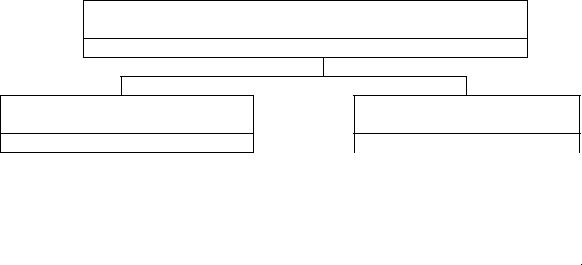

Техническая норма времени на операцию (норма штучно-калькуляционного времени ТШК)

tШК = tП-З + tШТ

Подготовительнозаключительное время

tП-З = ТП-З / Z

Штучное время

tШТ = tОП + tОРМ+ tЛП

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

Время на личные |

|

||||||

Оперативное время |

|

|

обслуживания |

|

|

|

|

|||||||||||||

|

|

|

|

|

надобности |

|

||||||||||||||

|

|

|

|

|

|

|

рабочего места |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

tОП = tО+ tВ |

|

|

|

tОРМ |

|

|

|

|

tЛП |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Основное время |

|

|

|

|

|

|

Вспомогательное время |

|

|||||||||

|

|

|

|

tО |

|

|

|

|

|

|

|

|

tВ |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Машинное |

|

Машинно- |

|

Ручное |

|

|

Время на ус- |

|

Время, |

|||||||||||

|

ручное |

|

|

тановку и сня- |

|

связанное с |

||||||||||||||

время |

|

|

время |

|

|

|

||||||||||||||

|

время |

|

|

|

тие детали |

|

переходом |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

tМ |

|

|

tМР |

|

|

tР |

|

|

|

|

tВ У/С |

|

|

tВ П |

||||||

Рис. 8. Структура технической нормы времени операций механической обработки

Для работ механической обработки блоков и гильз цилиндров техническая норма времени tШК определяется по формуле, представленной на рис. 8. Главным движением при расточке и хонинговании ци-

22

линдров и гильз двигателей является вращение инструмента обработки, а вспомогательным – его возвратно-поступательное перемещение.

При нормировании работ механической обработки блоков и гильз цилиндров придерживаются следующей последовательности:

определяют диаметр d обрабатываемой поверхности и припуск Z. Значение диаметров для отверстий принимается после обработки. Припуск – величина, которую снимают в процессе обработки;

определяют диаметр d обрабатываемой поверхности и припуск Z. Значение диаметров для отверстий принимается после обработки. Припуск – величина, которую снимают в процессе обработки;

определяют глубину резания t, которую принимают, как правило, равной припуску на сторону;

определяют глубину резания t, которую принимают, как правило, равной припуску на сторону;  рассчитывают число рабочих ходов по формуле

рассчитывают число рабочих ходов по формуле

(14)

выбирают по нормативам величину подачи s в зависимости от вида обработки и сопоставляют еѐ с имеющимися подачами оборудования (по паспорту станка) и принимают для последующих расчѐтов ближайшее значение sф;

выбирают по нормативам величину подачи s в зависимости от вида обработки и сопоставляют еѐ с имеющимися подачами оборудования (по паспорту станка) и принимают для последующих расчѐтов ближайшее значение sф;

рассчитывают или определяют по нормативам скорость резания (м/мин), значение которой зависит от механических свойств обрабатываемого материала, материала инструмента, глубины ре-

рассчитывают или определяют по нормативам скорость резания (м/мин), значение которой зависит от механических свойств обрабатываемого материала, материала инструмента, глубины ре-

зания t, подачи sф, геометрии режущего инструмента;  рассчитывают частоту вращения детали n по формуле:

рассчитывают частоту вращения детали n по формуле:

(15)

где – скорость резания, м/мин; d – наибольший диаметр обрабатываемой поверхности, мм.

Частота двойных ходов при совершении инструментом или изделием возвратно-поступательного движения определяется по формуле:

(16)

где в-п – скорость возвратно-поступательного движения, м/мин; Lр – длина рабочего хода, мм.

Рассчитанную величину частоты вращения или частоты двойных ходов сопоставляют с значениями этих параметров оборудования и принимают ближайшее большее значение nф или nд-х ф;

23

рассчитывают фактическую скорость резания (возвратнопоступательного движения) по формуле:

рассчитывают фактическую скорость резания (возвратнопоступательного движения) по формуле:

(17)

рассчитывают, для определения правильности выбранного оборудования и его оптимальной загрузки, по наиболее загруженному переходу для каждой операции коэффициент использования оборудования по мощности ηN, используя зависимость:

рассчитывают, для определения правильности выбранного оборудования и его оптимальной загрузки, по наиболее загруженному переходу для каждой операции коэффициент использования оборудования по мощности ηN, используя зависимость:

(18)

где Nнэ – необходимая мощность главного электродвигателя станка, кВт; Nдэ – действительная мощность главного электродвигателя выбранного станка, кВт.

Необходимую мощность станка Nнэ определяют по следующей зависимости:

(19)

где Рz – сила резания, Н; ф – фактическая скорость резания, м/мин; ηм – механический коэффициент полезного действия, равный – 0,97.

Силу резания Рz определяют расчѐтом или по нормативным данным.

При значении коэффициента использования оборудования по мощности ηN близком к единице станок выбран правильно, а при меньших значениях этого коэффициента необходимо выбирать станок

сменьшей мощностью главного двигателя;

определяют для каждого перехода основное tо время по формуле:

определяют для каждого перехода основное tо время по формуле:

(20)

где Lр – расчѐтная длина обработки, мм; sф – фактическая, принятая по паспорту станка, величина подачи изделия или инструмента, мм/об; nф – фактическая, принятая по паспорту станка, частота вращения детали или инструмента, мин–1; i – число ходов инструмента.

Расчѐтную длину обработки Lр определяют по формуле

24

(21)

(21)

где l – действительная длина обработки, определяемая по чертежу, мм; lх – величина, связанная с врезанием и перебегом инструмента и для каждого способа обработки имеет свои особенности в определении, мм;

выбирают по нормативам вспомогательное время на все переходы операции и определяют их сумму. При назначении вспомогательных времен следует учитывать следующее: на вспомогательные переходы назначают время, связанное с установкой детали; на технологические переходы – вспомогательное время, связанное с переходом; на переходы, после которых необходимо производить замеры обрабатываемой поверхности – время, связанное с замерами;

выбирают по нормативам вспомогательное время на все переходы операции и определяют их сумму. При назначении вспомогательных времен следует учитывать следующее: на вспомогательные переходы назначают время, связанное с установкой детали; на технологические переходы – вспомогательное время, связанное с переходом; на переходы, после которых необходимо производить замеры обрабатываемой поверхности – время, связанное с замерами;

определяют оперативное время;

определяют оперативное время;

определяют время на обслуживание рабочего места tОРМ и личные надобности tЛП, которое составляет (6–7)% к оперативному времени tОП;

определяют время на обслуживание рабочего места tОРМ и личные надобности tЛП, которое составляет (6–7)% к оперативному времени tОП;

определяют штучное время;

определяют штучное время;

принимают по нормативам подготовительно-заключительное время ТП-З;

принимают по нормативам подготовительно-заключительное время ТП-З;

определяют штучно-калькуляционное время tШК. Последовательность определения штучно-калькуляционного

определяют штучно-калькуляционное время tШК. Последовательность определения штучно-калькуляционного

времени tШК для всех видов станочных работ одинакова. Особенностью для каждого вида обработки является определение основного (машинного) времени.

Определение элементов технической нормы времени для расточных работ

В основе расчѐта основного времени tо лежит обработка внутренней цилиндрической поверхности, необходимые технологические параметры которой определяются с учѐтом следующих положений:

глубина резания t выбирается в зависимости от общего припуска на обработку, шероховатости и точности обрабатываемой поверхности;

глубина резания t выбирается в зависимости от общего припуска на обработку, шероховатости и точности обрабатываемой поверхности;

25

рассчитывают число рабочих ходов i с учѐтом общего припуска на обработку и глубины резания каждого рабочего хода по формуле 15;

рассчитывают число рабочих ходов i с учѐтом общего припуска на обработку и глубины резания каждого рабочего хода по формуле 15;

выбирают подачу s по нормативам в зависимости от обрабатываемого материала, вида обработки, глубины резания, диаметра и шероховатости обрабатываемой поверхности по табл. 8.

выбирают подачу s по нормативам в зависимости от обрабатываемого материала, вида обработки, глубины резания, диаметра и шероховатости обрабатываемой поверхности по табл. 8.

Таблица 8 Подачи sпри получистовом растачивании отверстий при глубине

резания t до 2 мм для достижения шероховатости 40–20 мкм, мм/об

Диаметр растачиваемого отверстия, мм

До 30 |

31 – 50 |

51 |

– 80 |

81 – 120 |

121 |

– 180 |

|

|

|

|

|

|

|

0,04 – 0,08 |

0,06 – 0,1 |

0,08 |

– 0,13 |

0,10 –0,15 |

0,12 |

– 0,18 |

|

|

|

|

|

|

|

определяют по нормативам или рассчитывают скорость резания по формуле

определяют по нормативам или рассчитывают скорость резания по формуле

(22)

где С , х и у – коэффициент и показатели степени, зависящие от механических свойств обрабатываемого материала, металла инструмента и условий работы, определяемые по табл. 9; t – глубина резания, мм; s – подача, мм/об; КТ – коэффициент, зависящий от стойкости резца; КМ – коэффициент, зависящий от механических свойств обрабатываемого материала; КИ – коэффициент, зависящий от материала режущей части инструмента; Кφ – коэффициент, зависящий от главного угла в плане резца.

|

|

|

|

|

Таблица 9 |

||

Значения коэффициента Сv и показателей степени х |

и у |

|

|||||

|

|

|

|

|

|

|

|

Материал |

Обрабатываемый |

|

|

|

|

|

|

материал и его |

Характеристика |

|

|

|

|||

резца |

С |

х |

у |

||||

механические |

обработки |

||||||

и его марка |

|

|

|

||||

свойства |

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

Получистовая |

77 |

0,13 |

0,20 |

||

Твердый |

|

s |

0,4 мм |

||||

Серый чугун НВ 190 |

|

|

|

||||

сплав ВК8 |

|

Грубая |

68 |

0,20 |

0,40 |

||

|

|

||||||

|

|

s |

0,4 мм |

||||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

26

Значения коэффициентов КТ, КМ, КИ и Кφ принимаются по табл. 10. Скорость резания при растачивании отверстий расточными резцами определяют по формуле 22 с учѐтом поправочного коэффициента КР, зависящего от диаметра растачиваемого отверстия: при диаметре отверстия менее 75 мм – КР = 0,80; при диаметре 76–150 мм – КР = 0,90; при диаметре 151–250 мм – КР = 0,95; а при диаметре от-

верстия более 250 мм – КР = 1,0.

рассчитывают частоту вращения детали n по формуле 16; Таблица 10

рассчитывают частоту вращения детали n по формуле 16; Таблица 10

Поправочные коэффициенты на скорость резания

В зависимости от стойкости резца

Обрабаты- |

|

|

|

|

|

Стойкость резца Т, мин |

|

|

|

|

|

|

||||||||||||||

20 |

30 |

45 |

|

60 |

|

75 |

|

90 |

|

120 |

|

150 |

180 |

|

240 |

360 |

||||||||||

ваемый |

|

|

|

|

|

|

||||||||||||||||||||

|

|

Поправочные коэффициенты КТ |

|

|

|

|

||||||||||||||||||||

материал |

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

на скорость резания |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Незакалѐнная |

1,33 |

1,24 |

1,15 |

|

1,08 |

|

1,04 |

|

1,00 |

|

0,94 |

|

0,91 |

0,87 |

|

0,82 |

0,76 |

|||||||||

сталь |

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В зависимости от обрабатываемого материала |

|

|

|

|

||||||||||||||||||||||

Обрабатывае- |

|

Механические свойства |

|

|

|

|

Поправочный |

|||||||||||||||||||

Твердость |

|

|

|

|

|

Прочность |

|

|

|

|

коэффициент |

|||||||||||||||

мый материал |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

НВ |

|

|

|

материала |

В, МПа |

|

|

|

|

КМ |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

140 – 160 |

|

|

|

|

|

|

|

– |

|

|

|

|

|

|

|

|

|

1,50 |

|

||||||

|

160 – 180 |

|

|

|

|

|

|

|

– |

|

|

|

|

|

|

|

|

|

1,20 |

|

||||||

Серый чугун |

180 – 200 |

|

|

|

|

|

|

|

– |

|

|

|

|

|

|

|

|

|

1,00 |

|

||||||

200 – 220 |

|

|

|

|

|

|

|

– |

|

|

|

|

|

|

|

|

|

0,85 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

220 – 240 |

|

|

|

|

|

|

|

– |

|

|

|

|

|

|

|

|

|

0,72 |

|

||||||

|

240 – 260 |

|

|

|

|

|

|

|

– |

|

|

|

|

|

|

|

|

|

0,63 |

|

||||||

Алюминий |

|

– |

|

|

|

|

|

|

|

7 – 16 |

|

|

|

|

|

|

|

|

|

6,00 |

|

|||||

и силумин |

|

– |

|

|

|

|

|

|

|

17 – 28 |

|

|

|

|

|

|

5,00 |

|

||||||||

Дюралюминий |

|

– |

|

|

|

|

|

|

|

|

|

35 |

|

|

|

|

|

|

|

|

|

|

5,00 |

|

||

|

– |

|

|

|

|

|

|

|

|

|

35 |

|

|

|

|

|

|

|

|

|

|

4,00 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

В зависимости от марки твердого сплава инструмента |

|

|||||||||||||||||||||||||

Марка твѐрдого сплава |

|

|

|

Т5К |

|

Т15 |

|

Т30 |

|

|

|

ВК8 |

|

ВК6 |

ВК |

|||||||||||

|

|

|

10 |

|

К6 |

|

К4 |

|

|

|

|

3 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Поправочный коэффициент КИ |

|

0,65 |

|

1,0 |

|

|

1,5 |

|

1,0 |

|

1,2 |

1,5 |

||||||||||||||

В зависимости от главного угла в плане резца φО |

|

|

|

|

||||||||||||||||||||||

Обрабатываемый |

|

|

|

|

|

Главный угол резца в плане |

|

|||||||||||||||||||

|

|

30 |

|

|

|

45 |

|

60 |

|

|

|

|

|

70 |

|

|

|

80 |

||||||||

материал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

Поправочный коэффициент Кφ |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||

Серый чугун |

|

|

1,20 |

|

|

1,00 |

|

0,88 |

|

|

|

|

0,83 |

|

0,73 |

|||||||||||

27

рассчитывают основное (машинное) время по формуле 20. Величина врезания и выхода резца lх в формуле 21 равна

рассчитывают основное (машинное) время по формуле 20. Величина врезания и выхода резца lх в формуле 21 равна

(23)

где l1 – величина врезания резца, равная

(24)

t – глубина резания, мм; φ – главный угол резца в плане, градус; l2 – перебег резца при расточке на проход (l2 = 2 – 3 мм); l3 – взятие пробной стружки (l3 = 1...2 мм).

определяют по нормативам табл. 11 вспомогательное время tВ У/С на установку и снятие детали на станок;

определяют по нормативам табл. 11 вспомогательное время tВ У/С на установку и снятие детали на станок;

Таблица 11 Вспомогательное время tВ У/С на установку и снятие детали электроталью при работе на расточных и хонинговальных

станках, мин

Способ установки детали |

|

Масса детали, кг (до) |

|

||||

на столе станка |

30 |

50 |

80 |

120 |

200 |

300 |

500 |

На столе с креплением |

|

|

|

|

|

|

|

болтами с планками |

2,8 |

3,0 |

3,3 |

3,6 |

4,0 |

4,4 |

5,3 |

по обработанной поверхности |

|

|

|

|

|

|

|

На угольнике с креплением |

|

|

|

|

|

|

|

болтами с планками |

5,5 |

6,0 |

7,0 |

– |

– |

– |

– |

с простой выверкой |

|

|

|

|

|

|

|

На столе в тисках |

|

|

|

|

|

|

|

с эксцентриковым зажимом |

2,3 |

2,5 |

2,8 |

3,1 |

3,5 |

3,9 |

4,8 |

без выверки |

|

|

|

|

|

|

|

То же, с выверкой |

2,8 |

3,0 |

3,3 |

3,6 |

4,0 |

4,4 |

5,3 |

определяют вспомогательное время tВП, связанное с переходом по табл. 12, на дополнительные приѐмы работ – по табл. 13, на очистку приспособления от стружки – по табл. 14;

определяют вспомогательное время tВП, связанное с переходом по табл. 12, на дополнительные приѐмы работ – по табл. 13, на очистку приспособления от стружки – по табл. 14;

определяют оперативное время tОП;

определяют оперативное время tОП;

определяют время на обслуживание рабочего места tОРМ и личные надобности tЛП, которое составляет (6–7)% к оперативному времени tОП;

определяют время на обслуживание рабочего места tОРМ и личные надобности tЛП, которое составляет (6–7)% к оперативному времени tОП;

рассчитывают штучное время tШТ;

рассчитывают штучное время tШТ;

28

определяют по табл. 15 подготовительно-заключительное время ТП-З при обработке партии деталей Z;

определяют по табл. 15 подготовительно-заключительное время ТП-З при обработке партии деталей Z;

определяют штучно-калькуляционное время tШК.

определяют штучно-калькуляционное время tШК.

Таблица 12 Вспомогательное время, связанное с переходом tВП1

при расточке цилиндров (на один ход), мин

|

|

|

Длина стола станка, мм |

|

|

|

||||||||||

|

Характеристика |

750 |

|

1250 |

|

|

|

1800 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Длина обрабатываемой |

|

|

|

|||||||||||

|

выполняемой работы |

|

|

|

|

|||||||||||

|

|

|

поверхности, мм (до) |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

100 |

200 |

100 |

200 |

|

300 |

|

100 |

|

200 |

|

300 |

|

||

|

Резец, установленный |

0,12 |

0,17 |

0,15 |

0,21 |

|

0,26 |

|

0,18 |

|

0,26 |

|

0,34 |

|

||

|

на размер |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С взятием одной пробной стружки |

|

|

|

|

|

|

|

||||||||

|

с измерением линейкой или шаблоном: |

|

|

|

|

|

||||||||||

|

при размере 100 мм |

0,53 |

0,58 |

0,64 |

0,70 |

|

0,75 |

|

0,76 |

|

0,84 |

|

0,92 |

|

||

|

при размере 300 мм |

0,55 |

0,60 |

0,66 |

0,72 |

|

0,77 |

|

0,78 |

|

0,86 |

|

0,94 |

|

||

|

С взятием одной пробной стружки с измерением штангенциркулем: |

|

||||||||||||||

|

при размере 100 мм |

0,58 |

0,63 |

0,69 |

0,75 |

|

0,80 |

|

0,81 |

|

0,89 |

|

0,97 |

|

||

|

при размере 300 мм |

0,67 |

0,72 |

0,78 |

0,84 |

|

0,89 |

|

0,90 |

|

0,98 |

|

1,06 |

|

||

|

С взятием двух пробных стружек |

|

|

|

|

|

|

|

||||||||

|

с измерением линейкой или шаблоном: |

|

|

|

|

|

||||||||||

|

при размере 100 мм |

0,85 |

0,90 |

1,00 |

1,06 |

|

1,11 |

|

1,17 |

|

1,25 |

|

1,33 |

|

||

|

при размере 300 мм |

0,91 |

0,96 |

1,06 |

1,12 |

|

1,17 |

|

1,23 |

|

1,31 |

|

1,39 |

|

||

|

С взятием двух пробных стружекс измерением штангенциркулем: |

|

||||||||||||||

|

при размере 100 мм |

1,07 |

1,12 |

1,22 |

1,28 |

|

1,33 |

|

1,39 |

|

1,47 |

|

1,55 |

|

||

|

при размере 300 мм |

1,37 |

1,42 |

1,52 |

1,58 |

|

1,63 |

|

1,69 |

|

1,77 |

|

1,85 |

|

||

|

Примечание. При перемещении стола вручную к времени, |

|

|

|

||||||||||||

|

указанному в таблице добавляется время, равное 0,05 мин |

|

|

|

||||||||||||

|

на каждые 100 мм хода стола |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 13 |

||||||

|

Вспомогательное время, связанное с переходом tВП2 |

|

|

|

||||||||||||

|

на дополнительные приѐмы работы, мин |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

Характеристика приѐмов работ |

|

|

Длина стола станка, мм |

|

|||||||||||

|

|

|

750 |

|

1250 |

|

1800 |

|

||||||||

|

|

|

|

|

|

|

|

|

||||||||

|

1 |

|

|

|

|

|

2 |

|

3 |

|

|

|

4 |

|

||

|

Изменить частоту вращения шпинделя: |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

одним рычагом |

|

|

|

|

0,04 |

|

0,04 |

|

|

0,05 |

|

||||

|

двумя рычагами |

|

|

|

|

0,06 |

|

0,06 |

|

|

0,08 |

|

||||

29

Продолжение табл. 13

1 |

2 |

3 |

4 |

|

Изменить величину подачи: |

|

|

|

|

одним рычагом |

0,03 |

0,03 |

0,04 |

|

двумя рычагами |

0,05 |

0,05 |

0,06 |

|

Повернуть приспособление |

– |

0,09 |

0,09 |

|

с рабочей позиции на загрузочную |

|

|||

|

|

|

|

|

Поставить щиток ограждения |

0,16 |

0,18 |

0,20 |

|

от стружки и снять |

|

|||

|

|

|

|

|

|

|

Таблица 14 |

||

Вспомогательное время tВП3на очистку приспособления

от стружки при работе на расточных и хонинговальных станках, мин

Характери- |

Характеристика применяемого приспособления |

|||||||||

Без выступов |

С выступами |

Коробчатое |

||||||||

стика |

||||||||||

и впадин |

и впадинами |

|||||||||

способа |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||

|

Размеры очищаемой поверхности, см |

|

||||||||

очистки |

|

|

||||||||

10х10 |

20х30 |

30х50 |

10х10 |

20х30 |

30х50 |

10х10 |

20х30 |

30х50 |

||

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

Сжатым |

0,06 |

0,07 |

0,08 |

0,08 |

0,09 |

0,11 |

0,10 |

0,12 |

0,14 |

|

воздухом |

||||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Щѐткой |

0,06 |

0,08 |

0,10 |

0,08 |

0,11 |

0,13 |

0,10 |

0,15 |

0,17 |

|

Определение элементов технической нормы времени для хонинговальных работ

В основе расчѐта основного времени tо лежит обработка внутренней цилиндрической поверхности, необходимые технологические параметры которой определяются в следующей последовательности:

определяют припуски 2Z на обработку на диаметр, которые для предварительного хонингования составляют 0,02...0,08 мм и для окончательного – 0,01...0,02 мм;

определяют припуски 2Z на обработку на диаметр, которые для предварительного хонингования составляют 0,02...0,08 мм и для окончательного – 0,01...0,02 мм;

определяют длину хонингования lХ (рис. 6б), которая равна длине зеркала блока или гильзы цилиндров, мм;

определяют длину хонингования lХ (рис. 6б), которая равна длине зеркала блока или гильзы цилиндров, мм;  определяют длину брусков хонинговальной головки по формуле

определяют длину брусков хонинговальной головки по формуле

(25)

определяют выход U брусков за торцы обрабатываемой поверхности по формуле U = (0,2...0,4) lИ;

определяют выход U брусков за торцы обрабатываемой поверхности по формуле U = (0,2...0,4) lИ;