- •1. Общие сведения об объекте автоматического управления

- •2. Статические и динамические характеристики объекта регулирования

- •4. Автоматизация технологического процесса

- •5. 2. Вторичный прибор для измерения температуры.

- •6.2 Деформационные преобразователи давления с дистанционной передачей показаний

- •6.3 Задатчик

- •9. Спецификация

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Факультет технологии конструкционных материалов

Кафедра «Технология материалов»

Курсовая работа

По дисциплине: «Основы автоматизации металлургических процессов»

На тему: «Спроектировать функциональную схему системы автоматического контроля и регулирования продувкой ванны дуговой сталеплавильной печи и давления под сводом печи»

Содержание:

|

Введение 1. Общие сведения об объекте автоматического управления……… 2. Статические и динамические характеристики объекта регулирования………………………………………………………………… 3. Автоматизация контроля и регулирования технологических параметров процесса выплавки стали в дуговой сталеплавильной печи…. 4. Автоматизация технологического процесса…………………….. 5. Приборы для контроля и регулирования температуры………. 5.1. Первичные приборы для измерения температуры термоэлектрические преобразователи……………………………………… 5.2. Вторичные приборы для измерения температуры………… 6. Приборы для контроля и регулирования давления……………. 6.1 Деформационный датчик давления с трубчатой пружиной… 6.2 Деформационные преобразователи давления с дистанционной передачей показаний……………………………………... 6.3 Задатчик………………………………………………………. 7. Приборы для контроля и регулирования расхода веществ…… 8. Исполнительный механизм……………………………………… 9. Спецификация……………………………………………………… Заключение……………………………………………………………. Список используемой литературы………………………………….. |

3 5

7

10 12 21

21 22 24 24

26 27 28 31 35 36 37 |

Введение

Автоматизация технологических процессов металлургического производства выдвигает на первое место решения ряда важнейших проблем. Чаще всего металлургическое оборудование и агрегаты являются сложными объектами управления, которые могут быть представлены как многомерные объекты с большим числом входных и выходных параметров, а также объекты со сложными взаимосвязями в технологическом комплексе и наличием взаимосвязанных технологических процессов. Это требует системного подхода, учета дополнительно возникающих связей и перераспределения требований к каждому объекту технологического комплекса с подчинением их общим требованиям к выходным характеристикам готовой продукции.

Необходимо отметить еще одну особенность металлургических процессов, вызванную существенной нестационарностью технологических процессов и физически объясняемую, в основном, явлениями старения и износа оборудования. При создании систем управления технологическими процессами металлургического производства как сложными объектами управления должно комплексно решаться большое количество задач. Комплексный подход требует решения не только задач управления ходом самого технологического процесса, но и задач оперативного управления, управления запасами, ремонтами, контроля качества и др. Эти задачи взаимосвязаны и определяют эффективность, надежность и другие, очень важные показатели применения автоматизированных технологических комплексов.

Рассматривая технологический процесс как объект автоматического управления, необходимо знать его основные выходные характеристики и управляемые параметры, через которые можно активно воздействовать на технологический процесс. При этом выходные характеристики можно разделить на выходные показатели ведения процесса и выходные показатели готовой продукции. Первые характеризуют технический уровень оборудования и агрегатов, а вторые оцениваются с позиций потребителя готовой продукции. Эффективность воздействия на технологический процесс определяется степенью совершенства конструкции оборудования и агрегатов, электрооборудованием нагревательных средств и механизмов, которым придаются дополнительные функции.

С развитием средств вычислительной техники на металлургических предприятиях нашли применение системы автоматического контроля и управления, основное назначение которых заключается в улучшении управления технологическими процессами. На основе управляющих микро ЭВМ в настоящее время строятся децентрализованные автоматизированные системы. Таким образом, могут формироваться разнообразные многоуровневые системы, структуры которых выбираются, исходя из особенностей объектов управления. Кроме того, децентрализованные системы можно вводить в эксплуатацию по частям, в них могут быть использованы общие резервные блоки, что обеспечивает надежность работы вычислительных систем.

В данной курсовой работе рассматривается автоматизация контроля и регулирования продувкой ванны дуговой сталеплавильной печи и давления под сводом дуговой печи.

1. Общие сведения об объекте автоматического управления

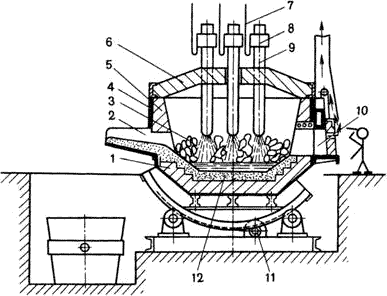

Дуговая печь (рисунок 1) состоит из рабочего пространства (собственно печи) с электродами и токоподводами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты.

Дуговая электропечь с тремя электродами состоит из сварного кожуха 1, имеющего форму цилиндра с выгнутым овальным основанием, футеровки 4, съемного или отворачивающегося свода 6, состоящего из металлического каркаса с хромомагнезитовой футеровкой. Свод имеет три отверстия, через которые проходят электроды 7, удерживаемые и автоматически перемещаемые по вертикали электрододержателями с помощью механизма 8, управляемого регулятором. Дуга возбуждается между электродами 7 и металлической шихтой 10. Печь покоится на опорных станинах 3 и роликах. С помощью механизма 2 печь при выпуске стали может наклоняться в сторону выпускного отверстия и желоба 5, а при скачивании шлака - в сторону загрузочного окна 9.

1-днище; 2-сливной носок; 3-шихта; 4-кожух стальной; 5-огнеупорный материал; 6-свод съемный; 7-гибкие кабели; 8-электродержатели; 9-графитовые электроды; 10-рабочее окно; 11-повортный механизм; 12-подина.

Рисунок 1 – Схема сталеплавильной электродуговой печи

Дуговые печи бывают различной емкости (до 250 т) и с трансформаторами мощностью до 125 тысяч киловатт. Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000 оС. Дуга, как известно, может возникать при постоянном и переменном токе. Дуговые печи работают на переменном токе. При горении дуги между электродом и металлической шихтой в первый период плавки, когда катодом является электрод, дуга горит, так как пространство между электродом и шихтой ионизируется за счет испускания электронов с нагретого конца электрода. При перемене полярности, когда катодом становится шихта - металл, дуга гаснет, так как в начале плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. При последующей перемене полярности дуга вновь возникает, поэтому в начальный период плавки дуга горит прерывисто, неспокойно. После расплавления шихты, когда ванна покрывает ровным слоем шлака, дуга стабилизируется и горит ровно.

2. Статические и динамические характеристики объекта регулирования

При решении задачи автоматизации объекта необходимо тщательное изучение его свойств, условий функционирования и эксплуатационных требований, предъявляемых к нему. Эти свойства оцениваются по его характеристикам, которые могут быть получены экспериментально или выведены аналитически.

Характеристикой объекта называется совокупность функций, величин, математических операций, правил и алгоритмов, при помощи которых заданному сигналу на входе объекта ставится в соответствии сигнал на выходе этого объекта.

Статические характеристики объекта регулирования.

Определяются установившимся режимом, при котором приток вещества или энергии в объект равен их расходу из объекта, т.е. при полном соблюдении материального и энергетического баланса. Основные параметры, характеризующие условия протекания технологического процесса (например, расход, давление, уровень, температура и т.д.) в установившемся режиме остаются неизменными. При этом каждому значению входной величины объекта в установившемся состоянии соответствует определенное значение его выходной величины.

Таким образом, статические свойства объекта описывает его статическая характеристика, которая устанавливает однозначную зависимость выходной величины от входной величины в установившемся режиме.

Статическая характеристика может быть:

-

Линейной

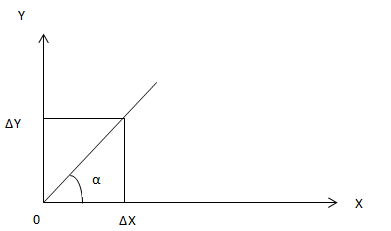

Характеризуется коэффициентом усиления

![]() (1)

(1)

Рисунок 2 – График линейной статистической характеристики

![]() (2)

(2)

![]() (3)

(3)

-

Нелинейной

![]() (4)

(4)

Для определения коэффициента усиления проводят линеаризацию вокруг точки нормального режима эксплуатации.

Рисунок 3 – График нелинейной статистической характеристики

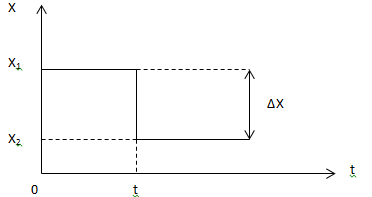

Динамические свойства объекта.

Динамические свойства объекта регулирования - это изменение выхода по времени в случае изменения входного сигнала. Входной сигнал пытаются изменить скачком (дискретно).

![]() (5)

(5)

Под звеном понимается одинаковое математическое описание разных элементов или аппаратов.

Существуют следующие звенья:

1. Усилительное

2. Апериодическое

3. Интегрирующее

4. Дифференцирующее

5. Колебательное

В основном для описания аппарата используются звенья 1,2,5.

Рисунок 4 - Дифференцирующее звено

Рисунок 5 - Апериодическое звено

Уравнение апериодического звена:

![]() (6)

(6)

T – постоянная времени; k-коэффициент усиления.

Решение: ![]()

T определяется проведением касательной к какой-либо точке экспоненты.

3. Автоматизация контроля и регулирования технологических параметров процесса выплавки стали в дуговой сталеплавильной печи (ДСП)

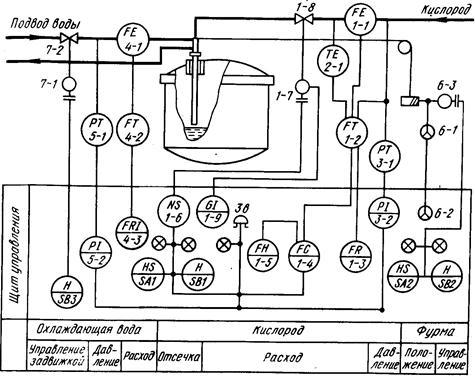

Функциональная схема системы автоматического контроля и регулирования продувной ванны дуговой сталеплавильной печи кислородом представлена на рисунке 6.

Схемой предусматривается: 1–1 - сужающее устройство для измерения расхода кислорода; 1–2 - измерение расхода кислорода; 1–3 - вторичный прибор для регистрации расхода кислорода; 1–4 - регулятор расхода кислорода; 1–5 - задатчик расхода кислорода; 1–6 - пускатель бесконтактный; 1–7, 6–3, 7–1 - исполнительный механизм; 1–8, 7–2 - регулирующий клапан; 1–9 - указатель положения вала исполнительного механизма; 2–1 - измерение температуры кислорода; 3–1 - измерение давления кислорода с дистанционной передачей показаний; 3–2 - измерение давления кислорода по месту; 4–1 - сужающие устройство для измерения расхода охлаждающей воды; 4–2 - измерение расхода охлаждающей воды; 4–3 - вторичный прибор для регистрации расхода охлаждающей воды; 5–1 - измерение давления охлаждающей воды с дистанционной передачей показаний; 5–2 - измерение давления охлаждающей воды по месту; SА1, SВ1, SА2, SB2, SВ3 - переключатель кулачковый универсальный.

Рисунок 6 – Функциональная схема системы автоматического контроля и регулирования продувкой ванны дуговой сталеплавильной печи кислородом

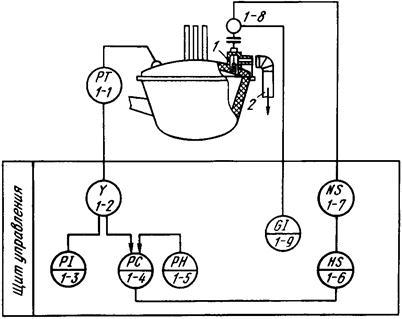

Функциональная схема системы автоматического контроля и регулирования давления под сводом печи представлена на рисунке 7.

Схемой предусматривается: 1 - шибер; 2 - воздуховытяжная система; 1–1 - измерение избыточного давления в рабочем пространстве печи; 1–2 - преобразователь сигнала; 1–3 - регистрация избыточного давления в рабочем пространстве печи; 1–4 - регулирование избыточного давления в рабочем пространстве печи; 1–5 - задатчик; 1–6 - регулятор давления через блок управления; 1–7 - пускатель бесконтактный; 1–8 - исполнительный механизм опускания или подъема шибера; 1–9 - дистанционный указатель положения регулирующего органа.

Рисунок 7 - Функциональная схема системы автоматического контроля и регулирования давления под сводом дуговой печи