Курсовой проект. Расчет волочильного стана UDZSA 5000 при волочении 6,5мм проволоки при q 22

.docxСодержание

Введение 4

2.Определение усилия волочения и выбор двигателя 7

3.Определение моментов на валах 8

4.Прочностной расчет вала барабана 9

Выводы 18

Список литературы 19

Введение

Волочильные однократные станы барабанного типа используются для волочения толстой проволоки, различного профиля и круглых сечений диаметром до 25-40 мм, а также труб из черных и цветных металлов.

По расположению осей барабанов эти станы изготавливают вертикальными и горизонтальными.

Наибольшее применение имеют станы с вертикальным расположением оси барабана, так как на этих станах легче механизировать съем бунта.

По способу укладки изделия на барабане различают станы с горизонтальными барабанами, со скользящими вдоль барабана клещами и станы с передвигающейся вдоль оси барабана волокой.

Станы однократного волочения в зависимости от сечения и качества протягиваемого материала рассчитывают на усилие 0,05 – 200 кН, при скорости волочения 0,3 – 5 м/с. Диаметр барабана определяется максимальным диаметром протягиваемой проволоки в данном стане.

Современные проволочные прокатные станы могут поставлять бунты проволоки массой 1 – 1,5 т. Современные станы проектируют для работы с повышенными скоростями волочения. Редукторы установлены в самой станине стана.

Данные для расчета

При волочении проволоки d = 6,5 мм. С единичным обжатием q = 22% используется волочильный стан UDZSA 5000/4. Диаметр барабана – 5000 мм. Содержание углерода – 0,68-0,72%.

1.Кинематический расчет привода

Общий вид привода

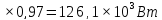

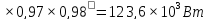

η1 = 0,97 – КПД конической передачи;

η2 = η3 = η4 = 0,98 – КПД пары цилиндрических колес;

ηобщ = η1 ∙ η2 ∙ η3 ∙ η4 = 0,97 ∙ 0,98 ∙ 0,98 ∙ 0,98 = 0,9;

η – КПД передачи принимаем равным 0,9;

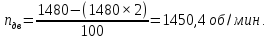

Номинальная частота вращения двигателя:

nдв = n – s,

где nдв - номинальная частота вращения двигателя, об/мин;

n – синхронная частота вращения, об/мин;

s – скольжения, %.

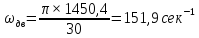

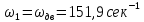

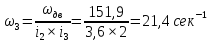

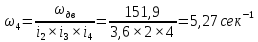

Угловая скорость двигателя:

Угловая скорость барабана:

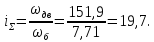

Найдем общее передаточное отношение:

Рассчитаем ступени:

= 3,6;

= 3,6;

= 2;

= 2;

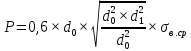

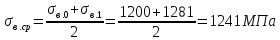

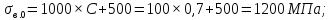

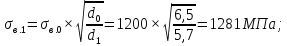

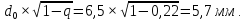

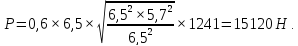

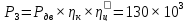

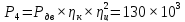

2.Определение усилия волочения и выбор двигателя

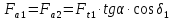

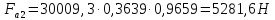

,

,

где

– средний предел прочности;

– средний предел прочности;

,

,

– после волочения.

– после волочения.

,

,

где

– предел прочности до волочения,

– предел прочности до волочения,

–

после волочения.

–

после волочения.

=

=

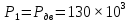

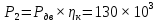

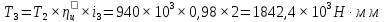

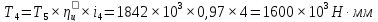

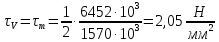

3.Определение моментов на валах

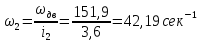

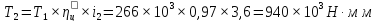

На первом валу:

На втором валу:

На третьем валу:

На четвертом валу:

4.Прочностной расчет вала барабана

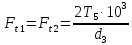

;

;

;

;

;

;

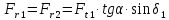

,

,

где

угол

зацепления,

угол

зацепления,

половина

угла делительного конуса конической

шестерни.

половина

угла делительного конуса конической

шестерни.

Подставим значения в формулы:

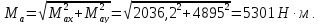

Определим реакции в подшипниках и значения изгибающих моментов. Построим эпюры изгибающих и крутящих моментов.

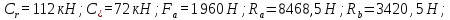

Дано:

;

;

;

;

;

;

;

;

;

;

;

;

.

.

-

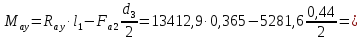

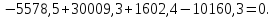

Вертикальная плоскость:

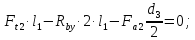

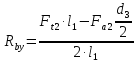

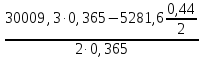

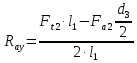

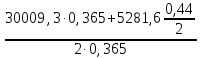

а) Определим опорные реакции:

;

;

=

=

= 13412,9 Н.

= 13412,9 Н.

;

;

=

=

= 16596,4 Н.

= 16596,4 Н.

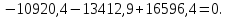

Σ F(Y) = 0;

Проверка:

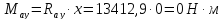

б) Строим эпюру изгибающих моментов относительно оси Y:

1 участок:

0 ≤ x ≤

x =

;

;

;

;

x =

;

;

.

.

2 участок:

≤

x ≤

≤

x ≤

x =

;

;

;

;

x =

;

;

.

.

3 участок:

≤

x ≤

≤

x ≤

-

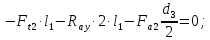

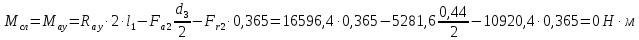

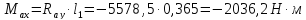

Горизонтальная плоскость:

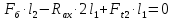

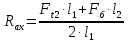

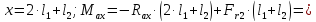

а) Определим опорные реакции:

;

;

;

;

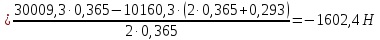

=

=

.

.

;

;

;

;

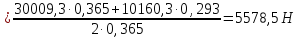

=

=

.

.

Σ F(Y) = 0;

Проверка:

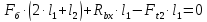

б) Строим эпюру изгибающих моментов относительно оси X:

0 ≤ x ≤

x =

;

;

;

;

x =

;

;

.

.

2 участок:

≤

x ≤

≤

x ≤

x =

;

;

;

;

x =

;

;

.

.

3 участок:

≤

x ≤

≤

x ≤

;

;

-

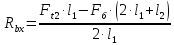

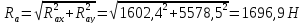

Определяем суммарные радиальные реакции:

;

;

.

.

-

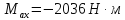

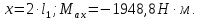

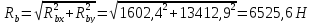

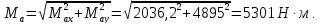

Определяем суммарный изгибающий момент:

-

Строим эпюру крутящих моментов:

Рисунок 2 – Эпюра изгибающих и крутящих моментов

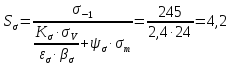

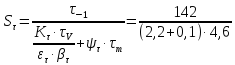

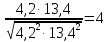

Произведем расчет вала на выносливость.

Примем, что нормальные напряжения осей изгиба изменяются по симметричному циклу, а касательные осей кручения – по пульсирующему циклу. Определим коэффициент запаса прочности для опасного сечения вала и сравним с допускаемым значением запаса. Прочность соблюдается при

S > [S] = 1,5…2,0.

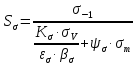

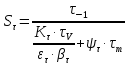

Коэффициенты запаса определяются по формулам

,

,

Где

коэффициенты

запаса соответственно по нормальным и

касательным напряжениям. Они определяются

по формулам:

коэффициенты

запаса соответственно по нормальным и

касательным напряжениям. Они определяются

по формулам:

;

;  ,

,

где

– пределы выносливости материала вала;

– пределы выносливости материала вала;

–

амплитуда и среднее напряжения циклов

нормальных и касательных напряжений.

Для симметричного цикла нормальных

напряжений

–

амплитуда и среднее напряжения циклов

нормальных и касательных напряжений.

Для симметричного цикла нормальных

напряжений

;

;

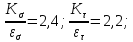

– эффективные коэффициенты концентрации

напряжений;

– эффективные коэффициенты концентрации

напряжений;

– масштабные факторы;

– масштабные факторы;

-

коэффициенты качества поверхности,

принимаем равными единице;

-

коэффициенты качества поверхности,

принимаем равными единице;

– коэффициенты, учитывающие влияние

асимметрии цикла.

– коэффициенты, учитывающие влияние

асимметрии цикла.

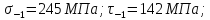

Проверим на выносливость ведомый (тихоходный) вал, так как крутящий момент на этом валу наибольший.

Материал вала – сталь 40, улучшение

Рассмотрим сечение под подшипником, на него действуют изгибающие и крутящие моменты. Концентрация напряжений вызвана напрессовкой подшипника.

Суммарный изгибающий момент:

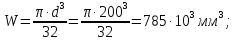

Моменты сопротивления изгибу и кручению:

d - диаметр вала, мм.

Коэффициенты пределов выносливости:

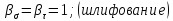

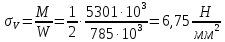

Амплитуда нормальных напряжений цикла:

Амплитуда и среднее напряжение цикла касательных напряжений:

Определяем коэффициенты запаса прочности:

;

;

= 13,4;

= 13,4;

=

=

S > [S]: 4 > 1,5…2,0.

Вывод: условие прочности выполняется.

5.Выбор подшипников

Подшипники выбираем шариковые, однорядные, внутренний диаметр d=90 мм, внешний D = 160 мм, ГОСТ 8338-75, схема установки в распор.

По таблице находим:

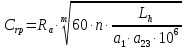

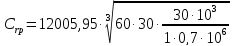

Определим динамическую грузоподъемность

и долговечность подшипника

и долговечность подшипника

:

:

;

;

,

,

где

–

эквивалентная динамическая нагрузка,

Н;

–

эквивалентная динамическая нагрузка,

Н;

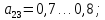

m – показатель степени, m = 3 для шариковых подшипников;

-

коэффициент надежности. При безотказной

работе подшипников γ = 90%,

-

коэффициент надежности. При безотказной

работе подшипников γ = 90%,

-

коэффициент, учитывающий влияние

качества подшипника и качества его

эксплуатации, при обычных условиях

работы для шариковых

-

коэффициент, учитывающий влияние

качества подшипника и качества его

эксплуатации, при обычных условиях

работы для шариковых

n – частота вращения внутреннего кольца подшипника соответствующего вала, об/мин.

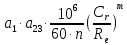

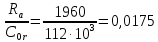

Найдем эквивалентную динамическую

нагрузку

С этой целью определим значение

.

.

Значения е и у определим по таблице с

помощью соотношения

;

;

e = 0,19;

y = 2,3.

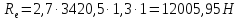

Получим:

Следовательно

вычислим по формуле:

вычислим по формуле:

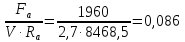

,

,

где V = 2,7;

–

реакция подшипника;

–

реакция подшипника;

-

коэффициент безопасности, равный 1,3;

-

коэффициент безопасности, равный 1,3;

-

температурный коэффициент, равный 1.

-

температурный коэффициент, равный 1.

Получим:

.

.

Найдем

и

и

:

:

= 51108 Н;

= 51108 Н;

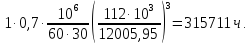

Полученные значения удовлетворяют условиям:

315711 ч >

315711 ч >

30000 ч.

30000 ч.

Долговечность подшипника обеспечена.

Выводы

Проведены проектные расчеты для определения усилия волочения, проведены подбор электродвигателя и кинематический расчет привода на основе кинематической схемы. Разбито общее передаточное отношение по ступеням передач: от двигателя к быстроходному валу и двумя цилиндрическими, от быстроходного вала к промежуточному, и от промежуточного к тихоходному валу.

Проведены проектные и проверочные расчеты цилиндрической прямозубой передачи вала барабана и подшипников качения вала барабана. Произведен прочностной расчет вала – условие прочности выполняется.

Произведен выбор и расчет подшипников – долговечность подшипников обеспечена.

Список литературы

-

Когос, А. М. Механическое оборудование волочильных и

лентопрокатных цехов. Изд. 3-е. М. : Металлургия, 1980. – 312с.

-

Шейнблит, А. Е. Курсовое проектирование деталей машин: учеб.

Пособие. Изд. 2-е, перераб. и доп. – Калининград: Янтар. сказ. :2006. – 456с.

-

Федоренко, В. А. Справочник по машиностроительному черчению,

Машиностроение, 1981 г.