- •Введение

- •1. Разработка чертежа поковки по гост 7505

- •1.2.2 Назначение дополнительных допусков

- •2. Определение размеров и массы исходной заготовки

- •2.1 Объем облоя

- •2.2. Объем и масса перемычки в отверстии

- •5.2. Штамповка

- •Технические характеристики

- •5.3 Пробивка перемычки и обрезка облоя

- •5.3.1 Усилие обрезки, пробивки и выбор пресса

- •5.4. Назначение термообработки

ИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «ТЕХНОЛОГИЯ МАТЕРИАЛОВ»

Семестровая работа

По дисциплине: «Основы процессов объемной штамповки»

Тема работы: «Расчет технологии горячей штамповки детали блок-шестерни на КГШП»

Введение

Кузнечно-штамповочное производство предназначено для изготовления изделий, являющихся машиностроительными заготовками. Кузнечно-штамповочное производство уступает литейному производству в сложности конфигурации получаемых заготовок. Однако кованые и штампованные поковки отличаются высокими механическими свойствами, что обеспечивает надежность и долговечность изготавливаемых из них деталей. Поэтому наиболее ответственные, сильно нагруженные детали изготавливают из заготовок, полученных ковкой или штамповкой.

Среди множества способов получения заготовок обработкой давлением наибольшее распространение получили свободная ковка и горячая объёмная штамповка (ГОШ). Заготовки, полученные свободной ковкой, называют коваными поковками, а изготовленные объёмной штамповкой – штампованными поковками или штамповками. В дальнейшем изделия, полученные ГОШ, будем называть поковками (согласно ГОСТ 7505 - 89).

Ковку обычно применяют в единичном и мелкосерийном производствах. Объёмная штамповка наиболее эффективна при серийном и массовом производстве поковок массой от нескольких граммов до 3 тонн, но чаще оказывается целесообразным изготовление поковок и штамповок массой 50…200 кг. ГОШ обеспечивает высокую точность заготовок и малый отход металла при окончательной механической обработке.

В зависимости от используемого оборудования различают объёмную штамповку на штамповочных паровоздушных молотах (ПМ), кривошипных горячештамповочных прессах (КГШП), горизонтально-ковочных машинах (ГКМ), гидравлических прессах (ГП) и т. д.

В работе рассмотрена последовательность и основные положения разработки чертежа штампованных поковок, получаемых на молотах и КГШП штамповкой в торец (вдоль оси) заготовки. Приведен также порядок расчета размеров поковки и исходной заготовки.

Цель работы:

Научиться проектировать штампованные поковки, получаемые на КГШП.

2) Усвоить методику расчета размеров поковки и исходной заготовки.

3) Изучить ГОСТы, регламентирующие припуски, допуски, напуски при штамповке и устанавливающие правила выполнения чертежей поковок, содержание основных технических требований.

Проектирование штампованной поковки, получаемой на КГШП.

Исходные данные: m=3,28 кг, материал - 25ХГТ ГОСТ 4543-71

1. Разработка чертежа поковки по гост 7505

1.1 Определение исходного индекса

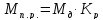

1.1.1. Расчетная масса поковки

Где

-

расчетная масса поковки, кг;

-

расчетная масса поковки, кг;

-

масса детали, кг;

-

масса детали, кг;

-

расчетный коэффициент, устанавливаемый

в соответствии с приложением 3 (табл.20)

-

расчетный коэффициент, устанавливаемый

в соответствии с приложением 3 (табл.20)

в

соответствии с приложением 3 (табл.20)

в

соответствии с приложением 3 (табл.20)

1.1.2. сталь 25ХГТ

Таблица 1 - Химический состав стали 25ХГТ

С - 0,22 - 0,29 %;

Si - 0,17 - 0,37 %;

Mn - 0,8 - 1,1 %;

Cr - 1 - 1,3 %;

Ni - до0,3%;

Сумма легирующих составляет ≈ 2,21% → Группа стали - М2, согласно таблице 1.

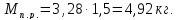

1.1.3. Степень сложности

Согласно приложению 2 поковка вписывается в цилиндр диаметром 156мм с высотой 64 мм. Учитывая п.3 приложения 2

Dц = 156 ∙ 1,05 = 163,8 мм

Hц = 64 ∙ 1,05 = 67,2 мм

Vц

=

см3

см3

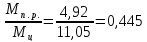

Мц = 11,05 кг.

С

=

Степень сложности С2

1.1.4. Класс точности

Т.к. штамповка осуществляется на КГШП и нагрев индукционный с учетом приложения 2 класс точности Т4

1.1.5 Исходный индекс

И.И. = 10

1.2. Определение припусков, допусков, напусков.

1.2.1. Определение припусков и основных допусков

|

Размер детали |

Шероховатость |

Основной припуск |

Дополнительный припуск |

Номинальный размер |

Основной допуск | |

|

|

| |||||

|

D=156 |

2,5 |

1,6х2 |

|

0,5 |

159,7 |

+1,3-0,7 |

|

D=97 |

Rz40 |

1,6х2 |

|

|

100,2 |

+1,3-0,7 |

|

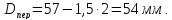

D=57 |

2,5 |

1,5х2 |

|

0,3 |

53,4 |

+1,1-0,5 |

|

H=64 |

2,5/2,5 |

1,7/1,7 |

|

|

67,4 |

+1,1-0,5 |

|

H=25 |

2,5/2,5 |

1,3/1,3 |

|

|

27,6 |

+0,9-0,5 |

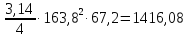

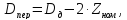

При штамповке на КГШП деформация осуществляется осадкой заготовки. Поверхность разъема штампа выбивается на высоте 20 мм, положение перемычки по середине. Диаметр пермычки рассчитываем по формуле:

где

-

припуск на механическую обработку.

-

припуск на механическую обработку.