Тема 2-1

.pdfТема 2 Технологическая подготовка производства

2.1 Производственный и технологический процессы

Технология это наука которая систематизирует методы, приемы обработки сырья, полуфабрикатов, заготовок соответствующими инструментами в целях получения готовой продукции.

Слово «технология» произошло от греческого слова «techne» - искусство, мастерство, умение. Технология - совокупность приемов и способов получения, обработки и сборки приборов.

Изделие – единица промышленной продукции, количество которой может исчисляться в штуках или экземплярах (ГОСТ 15895-77). К изделиям основного производства относятся изделия, предназначенные для поставки (реализации), к изделиям вспомогательного производства - изделия, предназначенные только для собственных нужд предприятия (объединения), изготовляющего их (например, оснастка). ГОСТ 2.101-68 устанавливает следующие виды изделий:

–деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций, например: валик из одного куска металла, литой корпус; печатная плата; изделие из пластмассы (без арматуры);

–сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой, опрессовкой, развальцовкой, склеиванием, сшивкой, укладкой и т. п.);

–комплекс – два и более специфицированных изделия, не соединенных на предприятииизготовителе сборочными операциями, но предназначенных для выполнения взаимно связанных эксплуатационных функций (ракетный комплекс: ракета, пусковая установка, средства управления);

–комплект – два и более специфицированных изделия, не соединенных на предприятииизготовителе сборочными операциями и представляющими собой набор изделий имеющих общее эксплуатационное назначение вспомогательного характера (комплект контрольноизмерительных устройств).

1.1Предприятие. Производственный процесс. Принципы организации производственных

процессов

Промышленное производство – это сложный процесс превращения сырья, материалов полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям рынка.

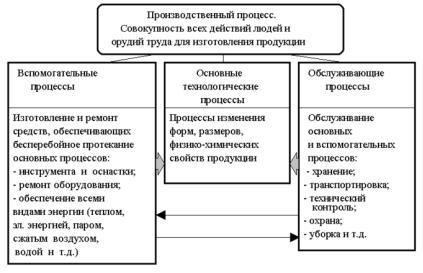

Производственный процесс (ГОСТ 3.1109-73) – совокупность всех действий людей и орудий приборостроительного производства, необходимых на данном предприятии для изготовления выпускаемых приборов и устройств. Производственный процесс делится на основной, вспомогательный и обслуживающий.

Современное предприятие – это система управления производством, основанная на использовании экономико-математических методов, теории информации, системнокомплексного подхода, организационной и электронно-вычислительной техники. С производственно-хозяйственной точки зрения предприятие есть относительно обособленное образование, в котором предполагаются социальное, производственно-техническое, организационно-административное единство и финансово-экономическая самостоятельность.

Производственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов в целях создания определенной продукции (рис. 2.1).

Основные производственные процессы – это процессы, в ходе которых происходит непосредственное изменение форм, размеров, свойств, внутренней структуры предметов труда и превращение их в готовую продукцию.

К вспомогательным производственным процессам относятся такие процессы,

результаты которых используются либо непосредственно в основных процессах, либо обеспечивают их бесперебойное и эффективное протекание (подготовка инструментов и оснастки, производство всех видов энергии, сжатого воздуха, и т. д.).

Обслуживающие производственные процессы – это процессы труда по оказанию услуг,

необходимых для осуществления основных и вспомогательных производственных процессов (складские и транспортные операции, контроль качества продукции и др.).

Рисунок 2.1 – Структура производственного процесса

Производственные процессы протекают в разных стадиях (фазах).

Стадия – это обособленная часть производственного процесса, когда предмет труда переходит в другое качественное состояние (материал в заготовку, заготовка – в деталь и т. д.). Основные производственные процессы протекают в заготовительной, обрабатывающей, сборочной и регулировочно-настроечной стадиях.

Составными элементами стадий основного и вспомогательного процессов являются технологические операции (ТО).

Принципы организации производственных процессов. При всем многообразии производственных процессов их организация подчиняется некоторым общим принципам:

1.Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, которые в свою очередь подразделяются на операции, переходы, приемы. Поточное производство многие годы развивалось за счет все более глубокой дифференциации технологических процессов. Выделение непродолжительных по времени выполнения операций позволяло упрощать организацию и технологическое оснащение производства, увеличивать производительность труда. Однако чрезмерная дифференциация приводит к излишним затратам на перемещение предметов труда между рабочими местами, установку, закрепление и снятие их с рабочих мест после окончания операций.

2.Принцип концентрации операций и интеграции. При использовании современного высокопроизводительного гибкого оборудования (станки с ЧПУ, обрабатывающие центры, роботы и т. д.) действует принцип концентрации операций и интеграции производственных процессов. Концентрация предполагает выполнение нескольких операций на одном рабочем месте (универсальное многоцелевое сборочное оборудование). Интеграция заключается в объединении основных вспомогательных и обслуживающих процессов.

3.Принцип специализации обусловливает выделение на предприятии цехов, участков, линий и отдельных рабочих мест, которые изготавливают продукцию ограниченной номенклатуры. Сокращение номенклатуры выпускаемой продукции, как правило, приводит к

улучшению всех экономических показателей, в частности, к повышению уровня использования основных фондов предприятия, снижению себестоимости продукции, механизации и автоматизации производственных процессов.

4.Принцип пропорциональности предполагает равную пропускную способность всех производственных подразделений. Нарушение этого принципа приводит к возникновению «узких» мест в производстве или, наоборот, к неполной загрузке отдельных рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия.

5.Принцип прямоточности означает такую организацию производственного процесса, при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по всем стадиям и операциям. Поток материалов, полуфабрикатов и сборочных единиц должен быть без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса. Классическим примером такой планировки является поточная линия.

6.Принцип непрерывности означает, что работники трудятся без простоев, а оборудование работает без перерывов. Наиболее полно этот принцип проявляется в массовом или крупносерийном производстве при организации поточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип обеспечивает сокращение цикла изготовления изделия и способствует повышению эффективности производства.

7.Принцип автоматичности предполагает максимальное выполнение операций производственного процесса автоматически, только под наблюдением и контролем оператора. Автоматизация процессов приводит к увеличению объемов выпуска изделий, к повышению качества работ, к исключению ручного труда на работах с вредными условиями. Особенно важна автоматизация обслуживающих процессов. Общий уровень автоматизации процессов производства определяется долей автоматизированных работ в основном, вспомогательном и обслуживающем производствах.

8.Принцип стандартизации предполагает широкое использование при создании и освоении новой техники и новой технологии стандартизации, унификации, типизации и нормализации, что позволяет избежать необоснованного многообразия в материалах, оборудовании, технологических процессах и резко сократить продолжительность цикла создания и освоения новой техники.

Типы производств

Тип производства – классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпускаемых изделий. Различают типы производства: единичное, серийное и массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций.

Коэффициент закрепления операций - отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение месяца, к числу рабочих мест.

Кз.о=О/Р, где О – число различных технологических операций, выполненных или подлежащих

выполнению в течение месяца; Р – число рабочих мест.

Взависимости от количества выпускаемых изделий производство делится на единичное, серийное и массовое.

Единичное производство – производство, характеризуемое широкой номенклатурой изготовляемых или ремонтируемых изделий и малым объёмом выпуска изделий.

Вединичном производстве изделия изготавливаются единичными экземплярами разнообразными по конструкции или размерам, причём повторяемость этих изделий редка или совсем отсутствует (турбостроение, судостроение).

Вэтом типе производства, как правило, используется, универсальные оборудование, приспособления и измерительный инструмент, рабочие имеют высокую квалификацию, сборка производится с использованием слесарно-пригоночных работ, т. е. по месту и т.п. Станки располагаются по признаку однородности обработки, т. е. создаются участки станков, предназначенных для одного вида обработки – токарных, строгальных, фрезерных и др.

Коэффициент закрепления операций не регламентируется.

Серийное производство – производство, характеризуемое ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями выпуска.

Взависимости от количества изделий в партии или серии и значение коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

Коэффициент закрепления операций в соответствии со стандартом принимают равным: а) для мелкосерийного производства – свыше 20 до 40 включительно; б) для среднесерийного производства – свыше 10 до 20 включительно; в) для крупносерийного производства – свыше 1 до 10 включительно.

Основные признаки серийного производства:

1) станки применяются разнообразных типов: универсальные, специализированные, специальные, автоматизированные;

2) кадры различной квалификации;

3) работа может производиться на настроенных станках;

4) применяется и разметка и специальные приспособления;

5) сборка без пригонки и т. д.

Оборудование располагается в соответствии с предметной формой организации работы. Станки располагаются в последовательности технологических операций для одной или нескольких деталей, требующих одинакового порядка выполнения операций. В той же последовательности, очевидно, образуется и движение деталей (так называемые предметнозамкнутые участки). Обработка заготовок производится партиями. При этом время выполнения операций на отдельных станках может быть не согласованно с временем операций на других

станках.

Изготовленные детали хранятся во время работы у станков и затем транспортируются всей партией.

Массовое производство – производство, характеризуемое узкой номенклатурой и большим объёмом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени.

Коэффициент закрепления операций для массового производства принимают равным единице.

Таким образом, изделия изготовляются в большом количестве длительное время, конструкция изделия меняется плавно. Рабочая сила низкой квалификации при наличии настройщиков, оборудование автоматизированное, полная взаимозаменяемость при сборке.

Массовому производству присуща поточная форма организации производства, при которой операции обработки или сборки машины закреплены за определённым оборудованием или рабочими местами, оборудование расположено в порядке выполнения операций, а изготавливаемая деталь передается с одной операции на следующую сразу после выполнения предшествующей операции, как правило, при помощи специальных транспортных устройств.

Технологический процесс

Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда

(ГОСТ 3.1109-82). Весь процесс обработки расчленяется на составные части: технологические операции, установы, позиции, переходы, проходы, приемы.

Технологические процессы, в свою очередь делятся на фазы. Фаза – комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое. В машиностроении и приборостроении технологические процессы в основном делятся на три фазы: заготовительная; обрабатывающая; сборочная (рис. 2.2).

Рисунок 2.2 – Фазная структура технологических процессов

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте (токарно-револьверная операция, шлифовальная операция, операция напыления слоя микросхемы и др.). Основное свойство операции – непрерывность.

Основными элементами технологических операций являются установ, технологический переход (переход), вспомогательный переход, рабочий ход, вспомогательный ход и позиция.

2.2 Общие положения

Техническая подготовка производства включает в себя три комплексных этапа: конструкторскую и технологическую подготовки, а также календарное планирование производственного процесса изготовления изделий в установленные сроки, в соответствующих объёмах и затратах.

Конструкторская подготовка завершается разработкой конструкции изделия и созданием чертежей с соответствующими спецификациями и другими конструкторскими документами в соответствии с требованиями Единой системы конструкторской документации (ЕСКД).

Весь комплекс работ по технологической подготовке производства регламентируется Государственным стандартом Российской Федерации ГОСТ Р 50995.3.1-96 «Технологическое обеспечение создания продукции. Технологическая подготовка производства». Настоящий

Технологическая подготовка производства (ТПП) – совокупность методов организации,

управления и решения технологических задач на основе комплексной стандартизации, автоматизации и средств технологического оснащения. Она базируется на единой системе технологической подготовки производства (ГОСТ 14.002-83).

Технологическая подготовка производства – вид производственной деятельности предприятия (группы предприятий), обеспечивающей технологическую готовность производства к изготовлению изделий, отвечающих требованиям заказчика или рынка данного

класса изделий.

Технологическое решение – проектное решение, в котором определены значения параметров технологических процессов изготовления данного объекта в заданных условиях и с заданными характеристиками.

Организационное решение – проектное решение, в котором определена форма (порядок) соединения элементов производства для обеспечения изготовления заданного объекта в заданных условиях и с заданными характеристиками.

Целью ТПП является оптимальное по срокам и ресурсам обеспечение технологической готовности производства к изготовлению изделий в соответствии с требованиями заказчика или рынка данного класса изделий.

ТПП при технологическом обеспечении взаимосвязана со стадиями жизненного цикла продукции по ГОСТ Р 15.000 и предусматривает проведение работ при проектировании изделий, изготовлении опытных образцов и единичных изделий, постановке на производство серийных изделий и направлена на:

–рациональное по срокам и ресурсам совмещение стадий разработки изделий и подготовки их производства;

–формирование определяющих (принципиальных) технологических и организационных решений по производству изделий в процессе их проектирования;

–выявление и решение принципиальных проблем технологии, применения материалов

иорганизации производства до начала изготовления изделий для приемочных испытаний;

–своевременное обеспечение производства качественными технологическими процессами, материалами, комплектующими изделиями, средствами технологического оснащения на основе использования, при их создании или приобретении, информационных массивов описаний конструкторско-технологических решений;

–своевременное обеспечение исходной технологической информацией материальнотехнических и организационно-экономических процессов подготовки производства, в том числе реконструкции, расширения или нового строительства;

–создание условий для организационной, информационной и технической совместимости работ ТПП, проводимых на стадиях разработки и постановки изделий на производство различными исполнителями.

2.3 Основные задачи планирования ТПП

Основные задачи ТТП это определение состава, объёма и сроков работ по подразделениям; выявление оптимальной последовательности и рационального сочетания работ. Изготавливаемые блоки, сборочные единицы и детали РЭА распределяют по производственным подразделениям, определяют трудовые и материальные затраты, проектируют технологические процессы и средства оснащения. При этом решают следующие задачи.

1.Отработка конструкции изделия на технологичность. Ведущие технологи проводят технологический контроль конструкторской документации, оценку уровня технологичности конструкции изделия, отработку конструкции изделия на технологичность.

2.Прогнозирование развития технологии. Изучение передового опыта в области технологии и подготовка рекомендаций по его использованию. Проведение лабораторных исследований по новым технологическим решениям, выявленным в процессе прогнозирования.

3.Стандартизация технологических процессов. Проводится анализ конструктивных особенностей деталей, сборочных единиц и их элементов, обобщение результатов анализа и подготовка рекомендаций по их стандартизации, разработке типовых технологических процессов (ТТП).

4.Группирование технологических процессов. Осуществляется анализ и уточнение границ классификационных групп деталей, сборочных единиц, разработка групповых ТП.

5.Технологическое оснащение. Выполняется унификация и стандартизация средств технологического оснащения, выявляется трудоёмкая оригинальная оснастка, определяется потребность в универсальной таре для деталей и сборочных единиц. Проектирование и оснащение рабочих мест проводится согласно групповым и типовым технологическим процессам.

6.Оценка уровня технологии. Определяется уровень технологии на данном предприятии, устанавливаются основные направления и пути повышения уровня технологии.

7.Организация и управление процессом ТПП. Распределение номенклатуры деталей и сборочных единиц между технологическими бюро, выявление узких мест в ТПП и мер по их ликвидации, контроль за выполнением работ по ТПП.

8.Разработка технологических процессов. Разрабатывают новые и совершенствуют действующие единичные ТП и процессы технического контроля заготовок, деталей, сборки и испытания составных частей и изделий в целом, проводят корректировку ТП.

9.Проектирование средств специального технологического оснащения. Выбор вариантов специального технологического оборудования, выпускаемого промышленностью, или разработка технических заданий на его проектирование. Проектирование специального инструмента, приспособлений, штампов, пресс-форм и другой оснастки.

10.Разработка норм. Разработка технически обоснованных норм расхода материалов, затрат труда и времени на выполнение операций. Разработка стоимостных затрат по цехам для обеспечения хозрасчётной деятельности.

2.4 Технологическая подготовка производства серийных изделий

Задачей ТПП серийных изделий является обеспечение технологической готовности производства к изготовлению указанных изделий, а также изделий, ранее освоенных другими изготовителями или изготавливаемых по технической документации иностранных фирм.

Организатором и ответственным исполнителем ТПП серийных изделий является их изготовитель, соисполнителями, при научно-технической или экономической целесообразности, — специализированные технологические организации.

Для проведения ТПП серийных изделий разработчик передает изготовителю:

–комплект рабочей конструкторской документации на изделие (с литерой «01» или выше по ГОСТ 2.103);

–документацию, содержащую определяющие технологические и организационные решения по производству изделия, отработанную при изготовлении и испытаниях опытных образцов;

–опытные образцы, прошедшие приемочные испытания. При необходимости, с целью сокращения сроков ТПП, разработчик (изготовитель опытных образцов) на договорной основе передает изготовителю серийных изделий:

–документацию на однотипные технологические процессы (с литерой «О» или выше по ГОСТ 3.1102);

–конструкторскую документацию на однотипные средства технологического оснащении, отработанную по результатам изготовления и испытаний опытных образцов;

–управляющие программы для однотипного оборудования;

–средства технологического оснащения, пригодные для использования;

–ведомости применения материалов и комплектующих изделий;

–расчет трудоемкости изготовления опытных образцов;

–план (график) ТПП опытных образцов;

–перечень квалификации исполнителей и др.

Изготовитель совместно с соисполнителями на основе, полученной от разработчика документации с учетом принципиальных решений по организации ТПП, принятых при проектировании изделия, разрабатывает план (график) ТПП серийных изделий в виде

самостоятельного документа или в составе плана (графика) постановки изделия на производство. При этом учитывают:

–сроки освоения серийного производства изделия;

–планируемые объемы выпуска изделий по годам освоения;

–прогноз устойчивости сбыта в течение нескольких лет;

–трудоемкость ТПП;

–состояние организационно-технического уровня производства и возможность его повышения с целью обеспечения коммерческой стратегии изготовителя на рынке;

–возможность кооперации и специализации производства для ритмичного обеспечения изготовления изделий качественными материалами, деталями, сборочными единицами, комплектующими изделиями, средствами технологического оснащения.

ТПП серийных изделий предусматривает выполнение следующих основных работ:

1. Проработка рабочей конструкторской документации на серийное изделие с учетом технологичности заложенных в нее решений;

2.Разработка или уточнение (корректировку) с использованием информационных массивов описаний конструкторско-технологических решений:

а) технологических процессов изготовления серийного изделия в соответствии с государственными стандартами ЕСТД;

б) специальных средств технологического оснащения в соответствии с государственными стандартами ЕСКД и технологических процессов их изготовления в соответствии с государственными стандартами ЕСТД;

в) управляющих программ для автоматизированного технологического оборудования:

3.Приобретение (изготовление) специальных средств технологического оснащения для производства серийных изделий;

4.Обеспечение необходимой технологической информацией реконструкции или нового строительства производственной и испытательной баз;

5.Уточнение (корректировку) технологической документации по результатам изготовления и квалификационных испытаний установочной серии (первой промышленной партии);

6.Обеспечение требований ресурсосбережения, экологии и охраны труда при изготовлении и испытаниях серийных изделий;

7.Мероприятия в соответствии с целью обеспечения технологической готовности производства к изготовлению качественных изделий для приемочных испытаний.

Изготовитель серийных изделий по требованию заказчика или согласованию с разработчиком в целях сокращения сроков постановки изделий на производство выполняет наиболее сложные и трудоемкие работы ТПП одновременно с изготовлением и испытаниями опытных образцов.

2.5 Единая система технологической документации

Для обеспечения ЕСТПП важнейшее значение имеют состав и правила выполнения технологической документации, которые определяются единой системой технологической документации (ЕСТД) (Гост 3.1001-81). ЕСТД представляет собой комплекс государственных стандартов и руководящих нормативных документов, устанавливающих взаимосвязанные правила и положения по порядку разработки, комплектации, оформления и обращения технологической документации, применяемой при изготовлении и ремонте изделий (включая контроль, испытания и перемещения).

Основное назначение стандартов ЕСТД заключается в установлении во всех организациях и на всех предприятиях единых правил выполнения, оформления, комплектации и обращения технологической документации в зависимости от типа и характера производства. Эти правила обеспечивают взаимообмен технологическими документами между организациями

и предприятиями без их переоформления, а также стабильность комплектации, исключающая повторную разработку и выпуск дополнительных документов.

Технологические документы – текстовые и графические документы, в отдельности или в совокупности определяющие порядок изготовления изделия, проведения процессов и содержащие необходимые данные для контроля и приемки изделий.

В зависимости от назначения ТД подразделяют на основные и вспомогательные. Основные технологические документы содержат различную информацию:

–о комплектующих составных частях изделия и применяемых материалах;

–о действиях, выполняемых исполнителями при проведении технологических процессов и операций;

–о средствах технологического оснащения производства;

–о наладке средств технологического оснащения и применяемых данных по технологическим режимам;

–о расчете трудозатрат, материалов и средств технологического оснащения;

–о технологическом маршруте изготовления и ремонте;

–о требованиях к рабочим местам, экологии окружающей среды и т.п.

Виды основных ТД:

а) технологическая инструкция – описание часто повторяющихся приемов работы, действий по наладке и настройке средств технологического оснащения, приготовлению растворов, электролитов, смесей и др., а также отдельных типовых и групповых технологических процессов (операций);

б) карты:

–маршрутная карта – является обязательным документом. Она предназначена для маршрутного и маршрутно-операционного описания технологического процесса или указания полного состава техно-логических операций при операционном описании изготовления или ремонта изделия (составных частей изделия), включая контроль и перемещения по всем операциям различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах;

–операционная карта – содержит описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения;

–карта эскизов – графический документ, содержащий эскизы, схемы и таблицы и предназначенный для пояснения выполнения технологического процесса, операции или перехода;

–карта технологического процесса – предназначена для операционного описания технологического процесса изготовления или ремонта изделия (составных частей) в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах;

–карта типового технологического процесса (операции) — используется для описания типового технологического процесса (операции) изготовления или ремонта деталей и сборочных единиц;

и т.д.; в) ведомости:

–ведомость технологических маршрутов – сводная информация по технологическому маршруту изготовления изделия и его составных частей;

–ведомость оборудования – полный состав оборудования, применяемого при изготовлении (ремонте) изделия;

–ведомость материалов – сводные подетальные нормы расхода материалов (основных и вспомогательных) на изделие.