Тема 2-2

.pdfПроектирование технологических процессов

1 Классификация технологических процессов

Виды технологических процессов. Технологические процессы в зависимости от подробности их разработки, типизации, наличия оборудования и объема выпуска изделий классифицируют на следующие виды:

проектный (начальная стадия, много вариантов);

рабочий (конкретный, для работы);

перспективный (для вновь разрабатываемых производств или модернизации старых предприятий);

единичный (ТП только на данное изделие, как правило, массовое производство);

типовой (на конструктивно подобные изделия, например, на изготовление печатных

плат);

групповой (на технологически подобные изделия для мелкосерийного, многономенклатурного производства);

временный (оперативный), для имеющегося на предприятии оборудования при изготовлении пробных изделий;

стандартный (обязательный к применению в отрасли, государстве. Например, стандартные методики испытания электронно-вычислительной аппаратуры);

маршрутный;

операционный;

маршрутно-операционный.

Единичный технологический процесс (ТП) разрабатывается для изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства.

Основные направления технологической унификации в современном машиностроении - типизация технологических процессов, групповая обработка и модульная технология обработки, позволяющие решать задачу стандартизации технологических процессов и всего технологического оснащения.

Типизация технологических процессов основывается на классификации деталей,

создании типов деталей, объединенных общим технологическим маршрутом и в комплексном решении всех технологических вопросов при разработке технологических процессов для каждого типа деталей.

Создатель типизации профессор А.П. Соколовский принимал в качестве классификационных признаков: форму (конфигурацию) деталей, точность и качество обработанных поверхностей; материал деталей, объем выпуска и общую производственную обстановку.

Классификация построена по схеме: класс – подкласс – группа – подгруппа – тип. Сущность типизации технологических процессов сводится к следующему (рис. 1):

Класс является основой классификационного подразделения и представляет совокупность деталей определенной конфигурации и объединенных общностью технологических задач.

Тип представляет совокупность сходных деталей, для которых в данных производственных условиях разрабатывается общий технологический процесс (маршрут)

Типизация технологических процессов позволяет устранить их многообразие с обоснованным сведением к ограниченному числу типов.

Таким образом, признаками общности при типизации являются технологические задачи и технологические процессы изготовления деталей, а цель типизации – стандартизация технологического процесса для того, чтобы изготовление одинаковых исходных деталей осуществлялась с помощью общих, наиболее совершенных и эффективных методов.

Типизация завершается созданием либо типовых маршрутов, либо типовых операций (элементарных технологических процессов).

Типизация деталей способствует внедрению типовых технологических процессов, позволяет значительно снизить трудоемкость изделий, сократить цикл подготовки производства, создать единые технически обоснованные нормы.

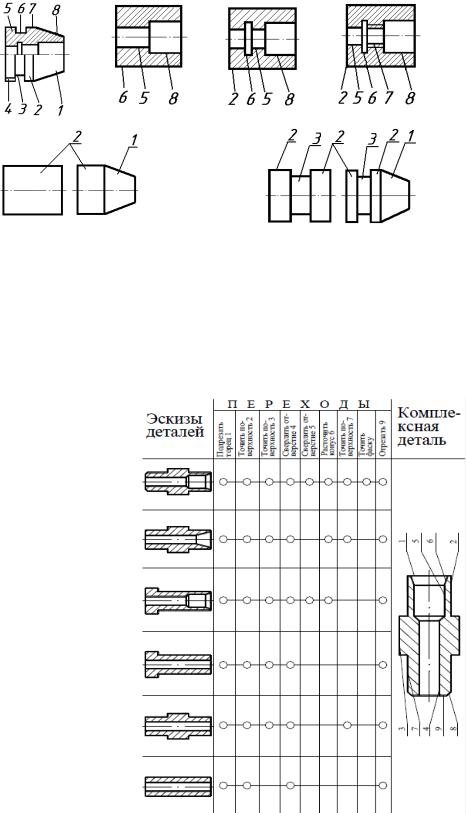

Рисунок 1 – Типизация технологических процессов Групповые технологические процессы. Метод групповой технологии основан на

классификации с выделением групп деталей, для обработки которых требуются однотипное оборудование, общие приспособления и настройка станка.

Группа (операционная) - совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки и технологического процесса (операционная). Группа деталей в групповом производстве характеризуется единством в смысле а) конструкторском, б)технологическом (общность технологии), в) инструментальном (общность оснащения), г) организационно-плановом (единое планирование и организация производства).

Образование технологических групп – наиболее ответственный процесс. Создание унифицированных (групповых) процессов изготовления деталей может базироваться на различных методах группирования деталей. При этом возможны:

1)группирование деталей – по конструктивно-технологическому сходству (наиболее типичные совокупности в этом случае – группы валиков, втулок, шестерен и др.);

2)группирование деталей по их элементарным поверхностям, позволяющее установить 3) группирование деталей по преобладающим видам обработки (типам оборудования), единству технологического оснащения и общности наладки станка.

При создании групп учитывают габариты деталей, так как они определяют размеры оборудования и приспособлений. При группировании за основу берут характерную деталь данной группы, которая носит название комплексной детали (рис. 2). Эта деталь должна содержать в себе все геометрические элементы деталей данной группы, а составленный на нее технологический процесс с небольшими дополнительными подналадками оборудования применим при изготовлении любой другой детали данной группы, состоящей из таких же геометрических элементов.

а)

а)

б)

б)

Рисунок 2 – Реальная комплексная деталь и конкретные детали группы:

а – комплексная деталь, состоящая из восьми основных элементов поверхностей; б – детали, состоящие из таких же геометрических элементов, как комплексная деталь, но в различной их комбинации; 1– конус наружный; 2– цилиндр наружный; 3–выточка наружная; 4 – резьба наружная; 5 – цилиндрическое отверстие; 6 – канавка внутренняя; 7 – резьба внутренняя; 8 – цилиндр внутренний

Комплексная деталь может быть реальной или условной. Реальной принимают более сложную деталь данной группы, обеспечивающую функцию комплексной детали.

Рисунок 3 – Примеры групповых технологических процессов

2 Порядок проектирования ТП

Разработка технологического процесса механической обработки детали заканчивается составлением и оформлением комплекта документов технологического процесса.

При разработке маршрута изготовления детали и его структуры рекомендуется следующая последовательность работы:

1. Получение исходной информации.

Базовая информация – это конструкторская документация (чертежи, ТУ и др.) и производственная программа (годовая величина партий и т.п.) для определения типа производства.

Руководящая информация – это государственные стандарты -ЕСТПП, ЕСТД, ОСТы и стандарты предприятий (СТП) классификаторы деталей и операций, трудовые нормативы, действующие унифицированные технологические процессы, инструкции и т.д.

Справочная информация – это справочники, каталоги, паспорта оборудования, различные пособия, в том числе справочные таблицы по припускам, режимам резания и т.д.

Исходными данными для разработки технологических процессов являются:

конструкторская документация на изделие (сборочные чертежи, рабочие чертежи, электрические схемы, монтажные схемы);

технические требования на изделие, где указываются дополнительные требования к изделию, например, маркировка, виды контроля и испытаний;

спецификация на входящие в изделие компоненты;

объем выпуска продукции;

сроки выпуска (еженедельно, ежемесячно, ежеквартально);

наличие технологического оборудования, оснастки;

справочная, нормативная литература, программы.

2. Отработка конструкций деталей на технологичность с учётом типа производства.

Без этого этапа приступать к разработке технологических процессов нельзя. Технологичность – это совокупность свойств, обеспечивающая в заданных условиях производства и эксплуатации наименьшие затраты труда, средств, материалов и времени при технологической подготовке производства, изготовлении и ремонте изделия. Этому вопросу посвящена отдельная лекция.

3. Выбор вида технологического процесса по следующим показателям.

3.1.По методу разработки – унифицированный (типовой или групповой) или единичный технологический процесс.

3.2.По назначению – проектный, рабочий или перспективный.

3.3.На стадии проектирования осуществляется выбор литер. Это условное обозначение, вносимое как в чертеж детали, так и в технологическую документацию.

П – предварительный проект, О – опытный образец, А – установочная серия,

Б – установившееся серийное и массовое производство, И – единичное производство.

3.4.По степени детализации оформления – маршрутный, маршрутно-операционный или операционный.

Маршрутное описание – это сокращенное описание всех технологических операций в последовательности их выполнения без указания переходов и технологических режимов.

Операционное описание – это полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционное – это сокращенное описание технологических операций в маршрутной карте, но полное описание отдельных операций.

Для средне- и крупносерийного, а также массового производств после маршрутной технологии следует разработка операционной технологии, при этом каждая операция разрабатывается подробно, устанавливаются оборудование и оснастка, выбираются или

рассчитываются технологические режимы. Операция дробится на технологические переходы, вычерчивается эскиз операции с установочными базами и настроечными размерами. Рассчитывается операционное время (tоп) и устанавливается норма штучного времени (Тшт). Данные разработки заносятся в операционные карты.

Маршрутно-операционная технология применяется, когда на отдельные наиболее сложные операции маршрутной технологии разрабатывается операционная технология.

4. Выбор заготовки. На выбор заготовки влияют: конструкция детали и тип производства.

5. Выбор комплекта технологических баз. Базирование при механической обработке – это придание заготовке с помощью комплекта баз требуемого положения для ее обработки.

6. Разработка маршрута обработки детали. Разработка технологического маршрута, определяющего последовательность и содержание технологических операций, является наиболее важной работой.

7. Определение последовательности обработки поверхностей. Разработка последовательности переходов в операции. Каждая технологическая операция может быть описана на отдельном документе - на операционной карте.

Операционный эскиз служит графической иллюстрацией по обработке детали. На эскизе изображается деталь после данной операции. Эскиз - это чертеж детали после данной операции с указанием допусков, шероховатости и условных обозначений установочных и опорных поверхностей.

8. Расчет припусков.

Припуск – это слой материала заранее оставленный для последующего снятия на другой операции. Нередко недостаточная плоскостность, прямолинейность, цилиндричность, соосность поверхностей и т.п. не позволяют применять такие поверхности без дополнительной обработки. Слой материала, подлежащий удалению в процессе обработки данной поверхности с целью получения требуемой формы, размеров и шероховатости, называется припуском. Припуск измеряется в направлении перпендикулярном к обрабатываемой поверхности и измеряется в мм.

9. Выбор или проектирование оборудования. Выбор оборудования зависит от: типа производства, применения унифицированных технологических процессов, размеров детали, требуемой точности и шероховатости и др.

10. Расчет режимов резания.

11. Выбор или проектирование оснастки.

12. Расчет норм времени на изготовление детали. Целью технического нормирования труда является установление норм затрат рабочего времени на производство единицы продукции или количество изделий, произведенных в единицу рабочего времени в условиях наиболее полного использования имеющейся техники и оборудования.

13. Разработка указаний по технике безопасности и охране окружающей среды.

Данные указания в обязательном порядке приводятся в каждом технологическом процессе на основании действующих нормативных требований.

14. Выбор оптимального технологического процесса.

Выбор оптимального варианта производится по экономическим расчетам или по приоритетным факторам. Наиболее экономичный вариант технологического процесса определяется путем сравнения себестоимости изготовления партии деталей.

15. Оформление технологического процесса.

Комплект форм документов, применяемых на предприятии, может содержать формы общего назначения, формы специального назначения и прочие формы технологических документов.

Технологические процессы сборки

Общие положения

Сборка – образование соединений составных частей изделия. Соединения могут быть разъёмными и неразъёмными (соединение свинчиванием, запрессовыванием, сваркой, склеианием и пр.).

Сборочные работы составляют значительную долю общей трудоемкости изготовления машины. В зависимости от типа производства трудоемкость сборки составляет от (20…30)% в массовом и до (30…40)% в единичном производстве. Основная часть слесарно-сборочных работ представляет собой ручные работы, требующие больших затрат физического труда и высокой квалификации рабочих.

Вышеизложенное показывает, что при изготовлении машины сборке принадлежит ведущая роль. Технологические процессы изготовления деталей в большинстве случаев подчинены технологии сборки машины. Следовательно, сначала должна разрабатываться технология сборки машины, а затем – технология изготовления деталей.

В зависимости от условий, типа и организации производства сборка имеет различные организационные формы (поточную и непоточную, стационарную и подвижную, узловую и общую).

Стационарная сборка производится на определенном рабочем месте, к которому подают все необходимые детали. Существует два вида стационарной сборки:

1)сборка по принципу концентрации операций, когда работу выполняют на одном сборочном месте одной бригадой и когда бригада собирает все изделие, начиная с получения деталей и кончая испытанием изделия; эту форму сборки применяют главным образом в единичном производстве и иногда в мелкосерийном (например, сборка турбин);

2)сборка по принципу расчленения операций на узловую и общую сборку, когда узлы собирают несколько бригад рабочих одновременно; собранные узлы подают на общую сборку, где специальная бригада собирает из них изделия (так собирают металлорежущие станки или автомашины).

Для крупных изделий, имеющих большую массу и габариты, применяют поточную сборку на неподвижных стендах, при которой рабочий или бригада рабочих выполняют одну и ту же операцию, переходя от одного стенда к другому.

Подвижную сборку выполняют также двумя способами:

1)сборка со свободным перемещением собираемого изделия от одной операции сборки

кдругой при помощи крана, транспортной ленты, тележек на рельсовом пути, рольгангов и т.

п.;

2)сборка с принудительным передвижением собираемого изделия при помощи конвейера или тележек, замкнутых ведомой цепью.

Подвижная поточная сборка резко увеличивает выпуск продукции и снижает себестоимость и поэтому широко применяется в крупносерийном и массовом производстве.

Поточная неподвижная сборка применяется в серийном и мелкосерийном производстве при значительной длительности отдельных операций, особенно в процессе сборки изделий большой массы. В этом случае каждый рабочий (или бригада рабочих) выполняет определённую операцию, переходя от одного сборочного стенда к другому.

Готовая продукция, выпускаемая современными машиностроительными предприятиями, представляет собой изделия, состоящие из отдельных элементов - узлов и деталей.

Часть изделия, состоящую из двух или нескольких деталей, соединенных между собой, называют узлом.

Сборку любого изделия начинают со сборки узлов, групп или подгрупп, причем в зависимости от конструкции изделия или узла ее выполняют в различной последовательности.

Технологические схемы сборки

Технологический процесс сборки представляет собой часть производственного процесса, содержащую действия по установке и образованию соединений, составных частей изделия.

Составление схемы сборки с базовой деталью

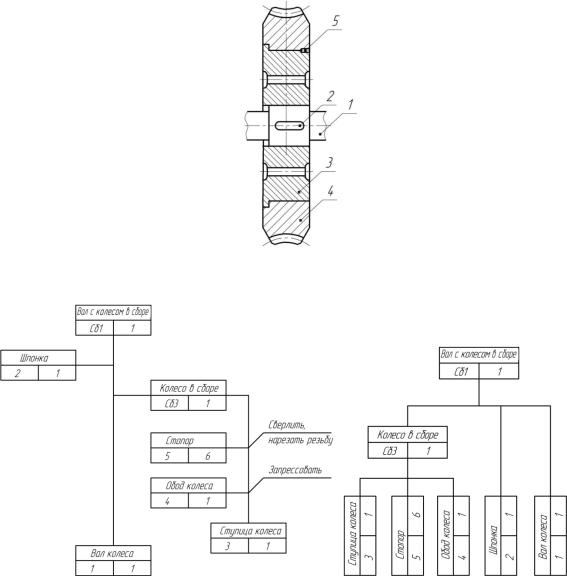

На технологической схеме сборки с базовой деталью сборочные единицы и детали изображаются в порядке их введения в собираемое изделие. Технологические схемы составляют отдельно для общей сборки изделия и для узловой сборки каждого из его узлов (подузлов).

На технологических схемах каждый элемент узла обозначен прямоугольником, разделенным на три части. В верхней части прямоугольника указано наименование детали или сборочное единицы (узла или подузла), в левой нижней части − номер, присвоенный детали или сборочной единице на сборочных чертежах изделия, в правой нижней части − число собираемых элементов. Сборочные единицы обозначают буквами «Сб» (сборка). Базовыми называются детали или сборочные единицы, с которых начинается сборка. Каждой сборочной единице присваивают номер ее базовой детали.

При построении схемы сборки с базовой деталью следует руководствоваться следующей последовательностью:

1.Определяется базовая деталь или сборочная единица. Прямоугольник с обозначением базовой детали изображается в нижней части схемы. Базовой называется основная деталь, с которой начинается сборка изделия. Правильный выбор базовой детали или сборочной единицы определяет оптимальную последовательность сборки, её экономичность, технологичность и т.д.

2.В верхней части схемы указывают собираемое изделие в сборе.

3.Эти два прямоугольника соединяют вертикальной линией.

4.Слева от этой линии прямоугольниками обозначают все детали, входящие непосредственно в изделие, в порядке, соответствующем последовательности сборки. Справа от этой линии прямоугольниками обозначают сборочные единицы, непосредственно входящие в изделие. Схемы сборки сборочных единиц могут строиться как отдельно, так и непосредственно на общей схеме. Соответствующую ступень узла указывают цифровым индексов перед буквенным обозначением «Сб.». Например, если в обозначении сборка имеет индекс «1Сб.7», что означает узел первой ступени с базовой деталью № 7.

5.Технологические схемы сборки сопровождаются подписями, если они не очевидны из самой схемы, например, «Запрессовать», «Сварить», «Проверить на биение» и т.д.

Допускается разворачивать схему, т.е. базовую деталь изображать слева, готовое изделие

−справа, соединив их горизонтальной линией. В этом случае детали будут находиться сверху от горизонтальной линии, а сборочные единицы − снизу.

Схему сборки веерного типа

Схему сборки веерного типа удобна при анализе состава изделия. Достоинством схемы является простота и наглядность, но она не отражает последовательность сборки.

При составлении рассмотренных схем сборки следует руководствоваться следующими основными положениями:

1) Выделение любого соединения в сборочную единицу должно быть целесообразным как в конструктивном, так и в технологическом смысле. Самостоятельность сборочной единицы определяется возможностью ее сборки, хранения и транспортировки независимо от других сборочных единиц.

2) Если по условиям организации процесса сборки необходимо расчленение сборочных единиц с нарушением независимости сборки, то следует вводить временные сборочные единицы.

3) Любой тип сборки должен обладать свойством непрерывности, предполагающим, что каждая последующая ступень сборки не может быть образована без наличия предыдущей ступени сборки.

На рис. 1 показана сборочная единица − вал с червячным колесом, а на рис. 2а – технологическая схема сборки с базовой деталью, на рис. 2 б)-схема сборки веерного типа.

Рисунок 1 – а) Вал червячный с колесом, где 1 – вал; 2 – шпонка; 3 – ступица колеса; 4

– обод колеса; 5 – стопор; б) схема сборки с базовой деталью

Рисунок 2 – Вал червячный с колесом: а) схема сборки с базовой деталью; б) схема сборки веерного типа

Технологические схемы сборки одного и того же изделия многовариантные. Оптимальный вариант выбирают из условия обеспечения заданного качества сборки, экономичности и производительности процесса при заданном масштабе выпуска изделий. Составление технологических схем целесообразно при проектировании сборочных процессов для любого типа производства. Технологические схемы упрощают разработку сборочных процессов и облегчают оценку изделия на технологичность.