Тема 3-2

.pdf

Тема. Технология производства печатных плат

1 Технология изготовления рельефных печатных плат (РПП)

Конструкция и технология изготовления РПП существенно отличаются от традиционных двухсторонних (ДПП) и многослойных (МПП) плат. Авторами большинства конструкций и технологий РПП в нашей стране являются А.В. Богданов и Ю.А. Богданов.

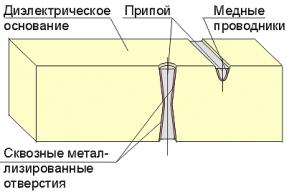

РПП (рис.1) представляет собой диэлектрическое основание, в которое углублены медные проводники, выполненные в виде металлизированных канавок, и сквозные металлизированные отверстия, имеющие форму двух сходящихся конусов. Такие канавки и отверстия заполняются припоем. Обычно РПП имеют два проводящих и один изоляционный слой.

Рисунок 1 – Рельефная ПП

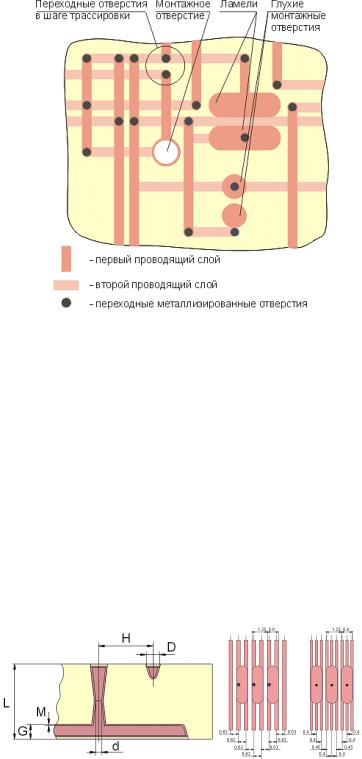

Как видно из рис.2, элементы проводящего рисунка могут быть следующих видов:

прямолинейные проводники на первом и втором слоях;

переходные металлизированные отверстия (для электрического соединения элементов рисунка на проводящих слоях);

сквозные монтажные металлизированные отверстия (для монтажа штыревых выводов электронных компонентов;

металлизированные ламели (для монтажа планарных выводов электронных компонентов;

глухие монтажные металлизированные отверстия (для монтажа планарных выводов электронных компонентов, формованных для пайки встык).

Проводники прямолинейны и параллельны осям Х и У, что связано с особенностью технологического оборудования изготовления канавок

Рисунок 2 – Элементы проводящего рисунка

Диаметр переходных металлизированных отверстий на поверхности диэлектрического основания не превышает ширины проводника. При этом контактные площадки вокруг переходных отверстий отсутствуют. Это обеспечивает возможность установки переходов в шаге трассировки (в соседних дискретах трассировки) без всяких ограничений. Обычно трассировка РПП проводится в строго ортогональной системе, что означает проведение горизонтальных проводников на одном проводящем слое, а вертикальных проводников - на другом. Это обеспечивает большие трассировочные возможности, чем при других системах, но при этом появляется большое число переходов. Однако для РПП, в отличие от любых других, переходы повышают, а не понижают надежность платы.

Основным параметром конструкции РПП, определяющим другие ее параметры, является минимальный шаг трассировки minH. Здесь существенно использование переменного шага трассировки.

На рис.3 приведены варианты используемых постоянных и переменных шагов трассировки для РПП с микросхемами, имеющими следующие типы и шаги внешних выводов: штыревые - 2,5 мм, планарные - 1,25 мм и планарные - 1,0 мм.

Рисунок 3 – Варианты используемых постоянных и переменных шагов трассировки для РПП с микросхемами

Втаблице 1 приведены типовые значения конструктивных параметров РПП для min H рис

10.3.И таблицы видно, что особенностью РПП является их малая толщина по сравнению с ПП. Это в сочетании с насыщенностью металлом диэлектрического основания обеспечивает хорошую теплопроводность. Сечение меди в канавках обеспечивает погонное сопротивление 3- 3,5 Ом/м и предельный ток по проводнику 300-400 мА. Эти параметры следует принимать во внимание при проектировании цепей питания, а так же сильноточных сигнальных цепей.

Таблица 1 – типовые значения конструктивных параметров РПП

min H, мм |

L, мм |

G, мм |

D, мм |

d, мм |

M, мм |

|

|

|

|

|

|

0,62 |

1,5 |

0,3 |

0,3 |

0,15 |

0,04 |

|

|

|

|

|

|

0,5 |

1,0 |

0,25 |

0,25 |

0,15 |

0,04 |

|

|

|

|

|

|

0,4 |

0,8 |

0,25 |

0,2 |

0,12 |

0,035 |

|

|

|

|

|

|

0,32 |

0,6 |

0,15 |

0,16 |

0,1 |

0,03 |

|

|

|

|

|

|

Малый шаг трассировки в сочетании с переходными отверстиями в шаге трассировки обеспечивает высокие трассировочные возможности РПП.

Сравнение технологических и стоимостных характеристик рельефной и многослойной печатной платы

Трассировочная способность Плотность размещения элементов на РПП эквивалентна 6-8 слоям МПП. Например, между

выводами стандартного DIP корпуса можно проводить до 5 проводников. Высокая трассировочная способность объясняется, в частности тем, что переходные отверстия могут быть расположены в шаге проводников.

Электрические характеристики Так как поперечное сечение проводника РПП имеет форму трапеции, то по постоянному

току его сопротивление в 1,5 раза меньше, чем у плоских проводников. Характеристики по переменному току у РПП и МПП существенно не отличаются.

Механические характеристики РПП - принципиально тонкая плата (0,8 мм). Поэтому для установки массивных элементов

или для плат большого размера требуется механическая арматура. Но, с другой стороны, РПП очень устойчивы к изгибу. Для РПП не страшны прогибы до 40-50%.

РПП ничем не уступают по стойкости к воздействию внешних факторов традиционным платам. Более того, металлизация РПП выполняется из химически однородной меди и для РПП проблема контакта в области переходного отверстия отсутствует.

Изготовление РПП не предполагает какой-либо особенной подготовки производства (фотошаблоны, матрицы). Время изготовления платы средней степени сложности составляет 48 часов. Стоимость РПП заметно ниже стоимости многослойных плат для малых серий до 100 - 1000 шт. Однако при увеличении количества стоимость снижается не столь существенно как для многослойных или двусторонних плат. Поэтому изготовление партий РПП более 10000 должно быть тщательно экономически обосновано.

Стоимостные характеристики

Изготовление рельефной заготовки методом фрезерования

Фрезерованем можно получить в заготовке канавки и ламели, а затем просверлить переходные и монтажные отверстий. Эти операции можно проводить на двухкоординатном фрезерно-сверлильном станке типа Bungard с использованием специальных резцов

Форма двух сходящихся конусов у переходных и монтажных отверстий получается после сверления такими резцами в одной точке сначала с одной, а потом с другой стороны заготовки. Весьма существенным является обеспечение минимальных биений специальных резцов при фрезеровании и сверлении РЗ. Значительные биения приводят к искажению проводящего рисунка и быстрой поломке резцов. Базирование заготовки на столе станка проводится по двум базовым отверстиям и штифтам, жестко закрепленным на столе станка.

Один из наиболее распространенных методов изготовления РПП включает следующие основные операции:

Очистка поверхности РП проводится для удаления «стружки» с фрезерованных и сверленых участков и создания шероховатости пробельных участков РПП. Эта операция обеспечивает равномерность последующей химической металлизации.

Химическое меднение обеспечивает покрытие всей заготовки (элементов рисунка и пробельных мест) слоем меди толщиной 3-7 мкм. Гальваническое наращивание обеспечивает увеличение толщины меди на заготовке до 25 - 40 мкм. При гальваническом наращивании электрический потенциал должен подводиться ко всей поверхности. Это обеспечивается предыдущей операцией химического меднения.

Нанесение защитного резиста – это покрытие всей поверхности металлизированной заготовки жидкой спиртоканифольной смесью. Хорошая смачиваемость меди этой смесью после испарения спирта создает равномерную канифольную пленку по всей поверхности металлизированной РЗ, включая поверхности канавок и переходных отверстий.

Зернение обеспечивает удаление канифоли с пробельных мест будущей РП, причем канифольная пленка остается во всех элементах проводящего рисунка. Операция зернения обычно проводится в так называемых «зернильных установках» – вибрирующих бункерах, в которые, кроме рельефной заготовки, помещены керамические шарики. Многочисленные удары шариков по заготовке "оббивают" канифольную пленку с пробельных мест. Диаметр керамических шариков выбирают таким, чтобы удары не могли "выбить" канифольную пленку ни из одного элемента проводящего рисунка платы.

Последующее травление обеспечивает удаление медного покрытия с незащищенных канифольной пленкой мест платы. Травление проводится в кислотных растворах, не растворяющих канифоль.

Лужение проводящего рисунка проводят путем окунания заготовки в ванну с расплавленным припоем. Поскольку стеклотекстолит (даже после зернения) не смачивается припоем, а медный проводящий рисунок покрыт канифольной пленкой, являющейся флюсом при пайке, то происходит выборочное покрытие припоем проводящего рисунка (аддитивная составляющая процесса).

Модификация этого метода предусматривает предварительное меднение рельефной заготовки и использование взамен канифольной пленки защитной краски. Краской покрывают пробельные места, что позволяет осуществить локальное гальваническое наращивание меди только в канавки и отверстия. После дополнительного гальванического осаждения металлорезиста в рельеф, удаляют краску с пробельных мест и стравливаю медь с этих участков. Монтаж элементов

Процесс монтажа элементов на РП существенно не отличается от стандартных процессов. Возможен монтаж в отверстия и на поверхность с применением ручной пайки, пайки волной, пайки в инфракрасных и конвекционных печах. Единственное, что нужно учесть при формовке

иустановке элементов - это то, что монтажные ламели заглублены на 0,1 мм относительно поверхности платы.

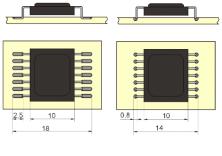

Компоненты с планарными выводами являются более компактными по габаритам, чем со штыревыми выводами, расположенными по краям корпуса. Однако компоненты с планарными выводами при типовой формовке выводов и установке на ПП требует значительных площадей для расположения ламелей. Так, микросхема с 14-ю планарными выводами и корпусом шириной 10мм (рис.4), имеет габарит установочного места 18 мм. Это объясняется формовкой выводов, нижняя горизонтальная часть которых имеет длину 2,1 мм. Для рельефных плат можно изменить формовку выводов таких микросхем так, как это показано на рисунке, и проводить их установку в "глухие отверстия". "Глухие отверстия" имеют диаметр на поверхности диэлектрика, равный ширине ламели. Такое конструктивное решение сокращает площадь установочного места на 20-25%. Учитывая высокие трассировочные возможности РМ это повышает степень интеграции компонентов на РП на 18-20%.

Рисунок 4 – Схема монтажа элементов

2 Механические операции при изготовлении ОПП, ДПП, МПП

Механическая обработка ПП включает раскрой листового материала на полосы, получение из них заготовок, выполнение фиксирующих, технологических, переходных и монтажных отверстий, получение чистового контура ПП. Размеры заготовок определяются требованиями чертежа и наличием по всему периметру технологического поля, на котором выполняются фиксирующие отверстия для базирования деталей в процессе изготовления и тестовые элементы. При прессовании МПП на технологическом поле образуется зона некачественной пропрессовки пакета, которая удаляется при обработке контура. Ширина технологического поля не превышает 10 мм для ОПП и ДПП и 20-30 мм для МПП. Малогабаритные платы размером до 100 мм размещают на групповой заготовке площадью не менее 0,05 м2 с расстоянием 5-10 мм между ними.

Выбор метода получения заготовок определяется типом производства. В крупносерийном и массовом производстве раскрой листового материала осуществляют штамповкой на кривошипных или эксцентриковых прессах с одновременной пробивкой фиксирующих отверстий на технологическом поле. Для уменьшения вероятности образования трещин, сколов, расслоений и повышения точности обрабатываемый материал прижимают к плоскости матрицы фольгированной стороной. Вырубку в штампах производят как в холодном, так и в нагретом до 80-100 °С состоянии материала. Прогревают материал при получения сложного контура ПП и его толщине свыше 2 мм.

Заготовки ПП в единичном и мелкосерийном производстве получают разрезкой на одно- и многоножевых роликовых или гильотинных ножницах. Применяемые ножи должны быть установлены параллельно друг другу с минимальным зазором 0,01-0,03 мм по всей длине реза.

Фиксирующие отверстия диаметром 4-6 мм выполняют штамповкой или сверлением с высокой точностью (0,01-0,05 мм). Для сверления используют универсальные станки, в которых точность достигается применением кондукторов, или специальное полуавтоматическое оборудование, которое в одном цикле с обработкой пакета заготовок предусматривает пневматическую установку штифтов, фиксирующих пакет. Сверление ведут спиральными сверлами из быстрорежущей стали или твердых сплавов при скорости 30-50 м/мин и подаче 0,03-0,07 мм/об. Биение сверла при обработке не должно превышать 0,03 мм. Повышение точности сверления фиксирующих отверстий достигается их развертыванием при скорости 1030 м/мин и ручной подаче инструмента.

Аналогичными методами выполняют и технологические отверстия, которые используют для предотвращения смещения заготовок слоев МПП в процессе прессования, но к точности их обработки не предъявляются такие жесткие требования, как к точности обработки фиксирующих отверстий, по которым идет совмещение заготовок с фотошаблонами и отдельных слоев в пакете.

Монтажные и переходные отверстия получают также штамповкой и сверлением. Пробивку отверстий на универсальных или специальных штампах применяют в тех случаях, когда отверстие в дальнейшем не подвергается металлизации и его диаметр не менее 1 мм.

Металлизированные монтажные и переходные отверстия обрабатывают с высокой точностью на специализированных одно- и многошпиндельных сверлильных станках с ЧПУ.

Для обработки металлизированных отверстий используются специальные спиральные сверла из металлокерамических твердых сплавов. Их стойкость при обработке фольгированных стеклотекстолитов составляет 3000-7000 тыс. отверстий, при наличии лакового покрытия на ПП стойкость инструмента уменьшается в 2—3 раза. Номинальное значение диаметра сверла следует выбирать исходя из зависимости

dсв = d + 0.7( 1+ 2),

где d – номинальный диаметр отверстия, мм; 1 – допуск на этот диаметр, мм; 2 – допустимое уменьшение диаметра обрабатываемого отверстия после охлаждения слоистых пластиков, мм.

Повышение температуры в зоне обработки при сверлении слоистых пластиков приводит к наволакиванию размягченной смолы на кромки контактных площадок, препятствующему последующей металлизации отверстий. Для устранения этого недостатка предлагается ряд усовершенствований: применение охлаждающих агентов, не содержащих смазок (вода, водяной туман, очищенный сжатый воздух и т. п.); двойное сверление; наложение на поверхность платы алюминиевых листов; разработка сверл с дополнительными режущими кромками, направленными в сторону, противоположную основным, и т. п. Наиболее эффективным средством устранения наволакивания признана последующая гидроабразивная очистка.

Чистовой контур ПП получают штамповкой, отрезкой на гильотинных ножницах или на специальных станках с прецизионными алмазными пилами, фрезерованием. Повышение производительности фрезерных работ достигается групповой обработкой пакета ПП толщиной 10-30 мм. Для исключения повреждения их поверхностей между отдельными заготовками прокладывают картон, а пакет помещают между прокладками из листового гетинакса.

В последнее время для чистовой обработки все большее распространение получают контурно-фрезерные многошпиндельные станки с ЧПУ, которые обеспечивают хорошее качество кромок ПП и точность размеров в пределах ±0,025 мм, позволяют обрабатывать внешние и внутренние контуры за одно крепление, характеризуются высокой производительностью (1500-2000 плат/ч) и надежностью. Они снабжены устройствами для автоматической смены фрез, защитными скафандрами для ограждения оператора от шума, пыли и стружки при обработке, бесступенчатым регулированием частоты вращения инструмента в диапазоне 15-60 тыс/мин.

Подготовительные операции предназначены для обеспечения качества при выполнении основных процессов формирования элементов печатного монтажа. Они включают очистку исходных материалов и монтажных отверстий от окислов, жировых пятен, смазки, пленок и других загрязнений, активирование поверхностей проводящего рисунка, специальную обработку диэлектриков, а также контроль качества подготовки. В зависимости от характера и степени загрязнений очистку (активирование) проводят механическими, химическими, электрохимическими, плазменными методами и их сочетанием.

Механическая подготовка в условиях мелкосерийного производства осуществляется вручную смесью венской извести и шлиф-порошка под струей воды. Экономически оправдано применение механизированных и автоматических конвейерных линий в условиях крупносерийного и массового производства. Инструментом на этих линиях служат абразивные круги, капроновые или нейлоновые щетки, на которые подается абразивная суспензия. В некоторых зарубежных установках для зачистки используются круги из нетканого нейлона, насыщенные мелкодисперсным порошком карборунда или алунда, которые для устранения перегрева обильно смачивают водой. Для очистки монтажных отверстий от наволакивания смолы и других загрязнений широко применяются установки гидроабразивной обработки, в которых платы со скоростью 0,2-0,4 м/мин проходят рабочую, промывную и сушильную камеры установки. Сушка заготовок осуществляется сжатым воздухом.

Химическая и электрохимическая подготовка поверхности проводится в ваннах с различными растворами при покачивании плат и последующей их промывкой, а механизированная - на автооператорных линиях модульного типа по заданной программе.

Специальная обработка диэлектрического материала при изготовлении МПП или ПП аддитивными методами заключается в его подтравливании и придании шероховатости для увеличения прочности сцепления с металлизацией. Подтравливание диэлектрика проводится последовательной обработкой сначала в серной кислоте, а затем в плавиковой или в их смеси (5:1) при температуре 50-60°С. Серная кислота образует с эпоксидной смолой сложный, растворимый в воде, сульфированный полимер, а обнажившееся стекловолокно вступает в реакцию с плавиковой кислотой. Скорость травления составляет 40-80 мкм/мин. После обработки платы нейтрализуют в растворе щелочей и тщательно промывают.

Увеличение шероховатости диэлектрических поверхностей и клеевых композиций достигается механической (гидроабразивной) или химической обработкой.

3 Методы изготовления проводящего рисунка печатных плат

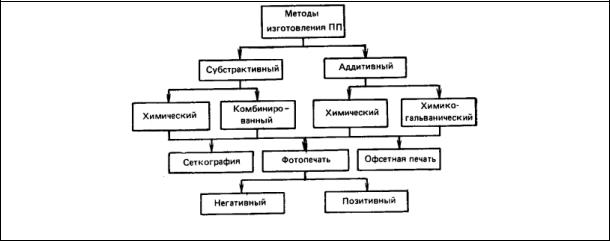

Методы изготовления ПП (рис. 5) разделяют на две группы: субтрактивные и аддитивные.

Рисунок 5 – Методы изготовления проводящего рисунка печатных плат

Субтрактивный процесс (subtraction-отнимать) получения проводящего рисунка заключается в избирательном удалении участков проводящей фольги путем травления.

Аддитивный процесс (additio — прибавлять) – в избирательном осаждении проводящего материала на нефольгированный материал основания. По сравнению с субтрактивными они обладают следующими преимуществами:

1)однородностью структуры, так как проводники и металлизация отверстий получаются

ведином химико-гальваническом процессе;

2)устраняют подтравливание элементов печатного монтажа;

3)улучшают равномерность толщины металлизированного слоя в отверстиях;

4)повышают плотность печатного монтажа;

5)упрощают ТП из-за устранения ряда операций (нанесения защитного покрытия, травления);

6)экономят медь, химикаты для травления и затраты на нейтрализацию сточных вод;

7)уменьшают длительность производственного цикла.

Несмотря на описанные преимущества, применение аддитивного метода в массовом производстве ПП ограничено низкой производительностью процесса химической металлизации, интенсивным воздействием электролитов на диэлектрик, трудностью получения металлических покрытий с хорошей адгезией. Доминирующей в этих условиях является субтрактивная технология, особенно с переходом на фольгированные диэлектрики с тонкомерной фольгой (5 и 18 мкм).

Субтрактивные методы. По субтрактивной технологии рисунок проводников получается травлением медной фольги по защитному изображению в фоторезисте или металлорезисте. Применяются три разновидности субтрактивной технологии.

Первый вариант (рис. 6) – негативный процесс с использованием сухого пленочного фоторезиста (СПФ). Процесс достаточно простой, применяется при изготовлении односторонних и двухсторонних ПП. Металлизация внутренних стенок отверстий не выполняется. Заготовка – фольгированный диэлектрик. Методами фотолитографии с помощью сухого пленочного фоторезиста на поверхности фольги формируется защитная маска, представляющая собой изображение (рисунок) проводников. Затем открытые участки медной фольги подвергаются травлению, после чего фоторезист удаляется.

Рисунок 6 – Основные этапы получения проводников фотохимическим методом а) заготовка диэлектрик с медной фольгой на поверхности; б) нанесение защитного слоя; в)

получение защитного рисунка в проводящем слое; г) проявление защитного рисунка; д) травление мели; е) удаление защитного рисунка.

Основными этапами получения проводников являются подготовка поверхности, нанесение слоя фоторезиста, экспонирование, проявление схемы, травление фольги, удаление фоторезиста.

Подготовку поверхности фольги выполняют вращающимися латунными или капроновыми щетками. На поверхность фольги наносят смесь маршаллита и венской извести. В результате зачистки желательно получение шероховатости фольги в пределах Ra 2,5...1,25 мкм, что обеспечивает хорошую адгезию фоторезиста и легкое удаление его при проявлении.

Независимо от механической зачистки во всех случаях проводят химическую очистку фольги и нефольгированных поверхностей платы. Ее выполняют в щелочных растворах с последующей промывкой в деионизованной воде. Для нейтрализации остатков щелочи и удалении слоя оксидов платы подвергают декапированию в растворе соляной и серной кислот.

Нанесение слоя фоторезиста осуществляют на подготовленную поверхность фольги (рис. 6, а) слоя фоторезиста 2 и производят его сушку в течение 15...20 мин при температуре

65°С (рис. 6 б).

Экспонирование осуществляют при помощи фотошаблона 3 с негативным изображением схемы в вакуумной светокопировальной раме для засвечивания. В качестве источника света используют дуговые ртутные и люминесцентные лампы (рис. 6, в). Для получения резкого изображения необходим плотный контакт между фотошаблоном и фоторезистом.

Проявление схемы состоит в вымывании растворимых участков фоторезиста, находившихся под темными местами негатива. Для фоторезистов негативного действия в качестве проявителей используют спиртовые смеси и др. Проявление целесообразно выполнять в двух ваннах. В первой ванне удаляется большая часть фоторезиста, а во второй ванне производится тонкое проявление.

Полученный защитный слой 4 (рис. 6, г) можно подвергать химическому дублению в растворе ангидрида и тепловому дублению (выдержка в термостате при t = 60°C в течение 40...60

мин). Необходимость операции задубливания определяется в каждом отдельном случае, так как она уменьшает адгезию фоторезиста.

Дальнейшие этапы являются общими для плат, изготовляемых фотохимическим и сеточно-химическим методами.

Травление представляет собой процесс удаления слоя металла для получения нужного рисунка схемы 5 (рис. 6, д). Процесс травления включает в себя предварительную очистку, собственно травление металла, очистку после травления и удаления фоторезиста или краски (рис. 6, е).

Механическая обработка платы заключается в штамповании или фрезеровании по контуру и получении отверстий. Для удаления пыли и грязи плату обдувают сжатым воздухом. Химические методы при сравнительно простом технологическом процессе обеспечивают высокую прочность сцепления проводников с основанием (2 МПа), равномерную толщину проводников и их высокую электропроводность. Время химических воздействий на плату в процессе изготовления составляет »=>25 мин. Недостатком химических методов является низкая прочность в местах установки выводов, так как отверстия не металлизируются.

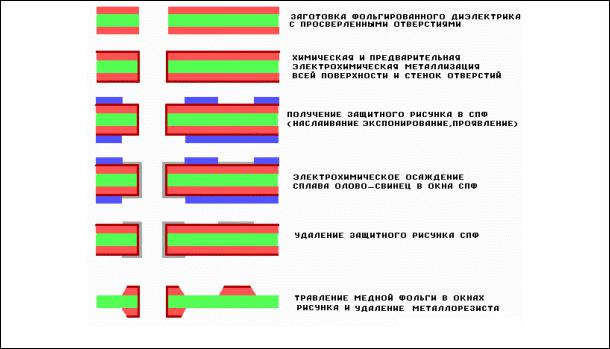

Второй вариант (рис. 7) – позитивный процесс.

Рисунок 7 – Позитивный процесс с использованием сухого пленочного фоторезиста

Создается проводящий рисунок двухсторонних слоев с межслойными металлизированными переходами (отверстиями). Сухой пленочный фоторезист (СПФ) наслаивается на заготовки фольгированного диэлектрика, прошедшие операции сверления отверстий и предварительной (5-7 мкм) металлизации медью стенок отверстий и всей поверхности фольги. В процессе фотолитографии СПФ защитный рельеф получают на местах поверхности металлизированной фольги, подлежащей последующему удалению травлением. На участки, не защищенные СПФ, последовательно осаждаются медь и металлорезист (сплав SnPb), в том числе и на поверхность стенок отверстий. После удаления маски СПФ незащищенные (более тонкие) слои меди вытравливаются. Процесс более сложный, однако, с его помощью удается получить металлизированные стенки отверстий.

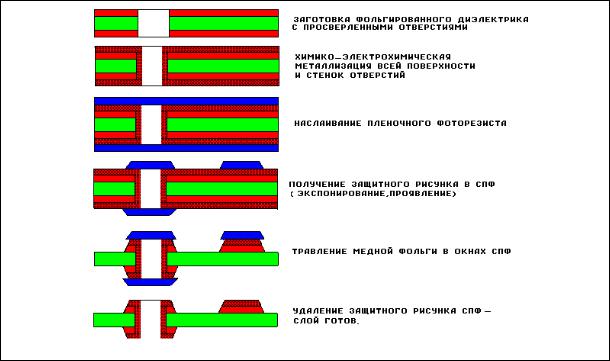

Третий вариант (рис. 8) – так называемый тентинг-процесс. Как и в позитивном процессе, берется заготовка в виде фольгированного диэлектрика, формируются отверстия, проводится предварительная металлизация всей платы, включая внутренние стенки отверстий. Затем наносится СФП, который формирует маску во время фотолитографии в виде рисунка

печатных проводников и образует завески – тенты над металлизированными отверстиями, защищая их во время последующей операции травления свободных участков медной фольги. В этом процессе используются свойства пленочного фоторезиста наслаиваться на сверленые подложки без попадания в отверстия и образовывать защитные слои над металлизированными отверстиями. Применение тентинг-метода упрощает технологический процесс изготовления двусторонних ПП с металлизированными отверстиями. Однако необходимо обеспечить гарантированное запечатывание отверстий фоторезистом. Кроме того, качество поверхности металла вокруг отверстий должно быть очень хорошим, без заусениц.

Рисунок 8 – Тентинг процесс

Для получения изображений используется пленочный фоторезист толщиной 15-50 мкм. Толщина фоторезиста в случае метода «тентинг» диктуется требованиями целостности защитных завесок над отверстиями на операциях проявления и травления, проводимых разбрызгиванием проявляющих и травящих растворов под давлением 1,6-2 атм. и более. Фоторезисты толщиной менее 45-50 мкм на этих операциях над отверстиями разрушаются.

Подготовка поверхностей заготовок под наслаивание пленочного фоторезиста с целью удаления заусенцев сверленых отверстий и наростов гальванической меди производится механической зачисткой абразивными кругами с последующей химической обработкой в растворе персульфата аммония или механической зачисткой водной пемзовой суспензией. Такие варианты подготовки обеспечивают необходимую адгезию пленочного фоторезиста к медной поверхности подложки и химическую стойкость защитных изображений на операциях проявления и травления. Кроме того, механическая зачистка пемзой дает матовую однородную поверхность с низким отражением света, обеспечивающая более однородное экспонирование фоторезиста.

Субтрактивный метод получения рисунка проводников ПП основан на травлении медной фольги по защитной маске. Величина бокового подтравливания и, соответственно, разброс ширины создаваемых проводящих дорожек зависит от толщины слоя металла: при травлении фольги толщиной 5 мкм интервал разброса ширины проводников порядка 7 мкм, при травлении фольги толщиной 20 мкм разброс составляет 30 мкм, а при травлении фольги толщиной 35 мкм разброс составляет около 50 мкм. Искажения ширины медных проводников по отношению к размерам ширины их изображений в фоторезисте и на фотошаблоне смещаются в сторону заужения. Следовательно, при субтрактивной технологии размеры проводников на