- •1) По происхождению:

- •4) По отношению к теплу:

- •16. Подготовка сырья к лущению. Характеристика фанерного сырья. Способы хранения.

- •17.Пластификация древесины перед лущением – гто

- •18.Процесс лущения. Схемы, характеристики, углы

- •19. Объемный и качественный выход шпона.

- •20. Виды лущильных станков. Порядок технологических операций при лущении

- •36. Строганый шпон — шпон, получаемый строганием ванчеса гост 2977-82

Свойства, классификация и области применения основных видов клееных материалов

LVL (брус из клеёного шпо́на) состоит из листов лущеного шпона древесины хвойных пород с параллельным расположением волокон в смежных слоях. LVL – развивающийся, перспективный материал, обладающий превосходными свойствами и значительными преимуществами, по сравнению с традиционными материалами, применяемыми в качестве строительных конструкций.

Наиболее типичные области применения LVL: кровельные конструкции; несущие конструкции (стены, перекрытия для крыш и полов, и пр.); несущие балки мостов, шпалы, брус для профилирования и т.д.; в домостроении для отделки внутреннего интерьера (лестницы, арки, любые декоративные элементы); изготовление мебели; балки, перемычки оконных и дверных проемов и элементы конструкций; пояса двутавровых балок; комбинированные балки; конструкции пола;

свойства: стабильность линейных размеров, отсутствие деформаций и коробления при действии влаги; высокие физико-механические показатели, невысокая плотность возможность изготавливать конструкции длиной до 18 м; LVL по значения теплоизоляционных и акустических показателей не хуже чем у массивной древесины; высокая огнестойкость; легкость обработки в условиях производства и на строительных площадках; возможность изготовления из LVL различных криволинейных изделий и элементов отделки любых радиусов изгибов; простота и надежность соединений элементов LVL, осуществляемых обычными способами.

PSL (клеённый брус из параллельных волокон древесины) - сравнительно новый клееный древесный материал. Доски и бруски изготавливают посредством склеивания параллельно расположенных полос шпона, толщина которых 2…4 мм, ширина 10…20 мм, длина от 1000 мм и более, определяется и зависит от длины чурака.

Фанера как конструкционный материал хорошо известна и нашла широкое применение в различных отраслях промышленного производства. В строительной индустрии фанера применяется в монолитном и малоэтажном домостроении: опалубка; настил под полы; кровельные материалы; стеновые панели; перегородки и многое другое, где появляется необходимость в материале, обеспечивающем исключительную прочность и возможность изготовления крупногабаритных изделий.

OSB – (Oriented Strand Board, ориентированно-древесно-стружечная плита) - представляет собой древесностружечную плиту из крупноразмерной стружки с ориентированными слоями, проклеенной синтетическими смолами.

Область применения OSB мебельная промышленность, строительство, изготовление упаковочной продукции. Плиты OSB, выступая в роли заменителя фанеры, применяются для каркасно-панельного строительства, наружной и внутренней обшивки стен, перегородок, полов, отделки интерьеров.

достоинствами OSB: высокая прочность и однородность структуры по всем направлениям; влагостойкость; легкость обработки; способность прочно удерживать гвозди и шурупы (физико-механические показатели у OSB в 2,5 раза выше, чем у древесностружечных плит, плотность OSB ниже, чем у древесностружечных плит и фанеры); экологическая и гигиеническая безвредность.

Древесностружечная плита - материал, изготавливаемый путем горячего прессования древесной стружки, смешанной со связующим веществом. Качество древесностружечных плит оценивают следующими показателями: предел прочности при статическом изгибе, предел прочности при растяжении перпендикулярно поверхности плиты, разбухание по толщине, влажность, плотность, шероховатость поверхности плит, содержание формальдегида, удельное сопротивление выдергивания шурупа, наличие дефектов.

При применении древесностружечных плит в строительстве большое значение имеют такие показатели их свойств, как плотность, водопоглощение, гигроскопичность, огне- и биостойкость. Применяются в строительстве древесностружечные плиты в основном для внутренней отделки помещений, изготовления дверей, подоконников, выставочных конструкций, стеллажей, для использования как основы под потолки или настила под полы.

МDF (Medium Density Fiberboard) - древесно-волокнистая плита средней плотности. Этот плитный материал представляет собой спрессованную мелкодисперсную древесную фракцию, изготовленную из высушенных древесных волокон, обработанную синтетическими связующими веществами и сформированную в виде ковра с последующим горячим прессованием. В строительстве МDF используют для изготовления погонажных изделий, черновых полов, стеновых панелей, потолков, дверей, ламинированных напольных покрытий, тавровых балок для монолитного строительства, гнутых строительных элементов, обрешетки крыш, изготовления подоконников.

МDF обладает рядом преимуществ по сравнению с другими клееными древесными материалами: легко обрабатывается; без проблем окрашивается и ламинируется, с помощью полиуретановых красок можно получить широкую гамму цветов; применение в качестве связующего карбамидных смол, модифицированных меламином, обеспечивает очень низкую эмиссию формальдегида; возможность изготавливать элементы различной формы, высокий уровень шумопоглощения и звукоизоляции, обладают отличными теплоизоляционными свойствами, хорошо переносят воздействие влажного воздуха - не разбухают и не коробятся, сохранять форму при температурных колебаниях.

ОSL (Oriented Strand Lumber) и ОМDF (Oriented Medium Density Fiberboard) – это новые, разрабатываемые в настоящее время древесные клееные материалы, по сравнению со своими прототипами (PSL и МDF) они имеют послойную ориентацию составных элементов материала. Формирование внутренней структуры древесного клееного материала со слоями либо из полос шпона, либо из древесных волокон, ориентированных в соответствии с предполагаемыми нагрузками, позволит получить новые конструкционные материалы.

Классификация клеев. Основные требования к клеям.

Все многообразие клеев, используемых в деревообрабатывающей промышленности, можно классифицировать по таким признакам:

1) По происхождению:

животного происхождения (мездровый, казеиновый, костный, альбуминовый, рыбный);

растительного происхождения (крахмальный, или декстриновый, нитроцеллюлозный);

минеральные клеи (силикатный, битумный, цементный);

синтетические клеи.

2) По составу: одно- и многокомпонентные клеи.

3) По способу получения (для синтетических клеев):

поликонденсационные, когда в результате реакции двух или более компонентов получают новое высокомолекулярное вещество и низкомолекулярные продукты, которые затем удаляются и делают реакцию необратимой; Реакцию поликонденсации можно упрощенно изобразить в таком виде: А + Б = АБ + н.м.п. Здесь А и Б исходные низкомолекулярные продукты, способные реагировать друг с другом и давать высокомолекулярный продукт АБ; н.м.п. – низкомолекулярные продукты, обычно вода и некоторые газы.

полимеризационные клеи, получаемые в результате реакции полимеризации, когда мономер последовательно превращается в высоковязкий олигомер (вещество средней молекулярной массы), а затем в твердый полимер за счет удлинения молекул и сложнения их структуры (например, получение полиэтилена из этилена, поливинилацетата из винилацетата и т.п.)

4) По отношению к теплу:

термореактивные, которые при повышении температуры сначала плавятся, а затем необратимо отверждаются;

термопластичные, которые при нагревании плавятся и остаются жидкими, а при остывании снова переходят в твердое состояние.

Обычно поликонденсационные клеи являются термореактивными, а поликонденсационные – термопластичными.

5) По водостойкости: низкой, средней и высокой водостойкости, эксплуатируемые соответственно в комнатных, наружных защищенных или атмосферных условиях.

6) По виду растворителя: водо- и спирторастворимые, с органическими растворителями.

7) По внешнему виду: жидкие, пастообразные, пленочные, порошкообразные, в виде гранул.

Синтетические клеи в значительной степени вытеснили из промышленности клеи природного происхождения в силу следующих преимуществ: дешевизна исходных продуктов, использование непищевого сырья, практическая неисчерпаемость сырья, возможность широкого регулирования свойств клеев, высокая скорость отверждения и малый расход клея. Вместе с тем есть области при менения, где клеи природного происхождения остаются вне конкуренции,обычно по экологическим соображениям.

К клеям для древесины предъявляют целый ряд требований, подчас противоречащих друг другу. Эти требования можно разделить на такие группы:

Эксплуатационные - способность склеивать и прочно удерживать склеенные материалы. Первое свойство оценивается понятием адгезии, то есть способности прилипать, а второе - понятием когезии, то есть собственной прочности клеевого шва. Клеи должны обладать этими двумя свойствами для того, чтобы удерживать материалы за счет сил адгезии и обладать достаточной прочностью за счет высокой когезии клеевого шва. К эксплуатационным требованиям относятся также водостойкость и атмосферостойкость клеевых соединений, долговечность клеевых швов.

Технологические - удобство приготовления и нанесения клея. Сюда следует отнести оптимальную вязкость свежеприготовленного клея, достаточный срок жизнеспособности клея после введения отвердителя, высокую скорость отверждения, возможность очистки оборудования (низкая адгезия к металлу), длительный срок хранения клеев.

Экономические - малый расход клея, низкая стоимость сырья, простота приготовления клея.

Экологические - нетоксичность синтетических смол и других компонентов клеев, малая коррозионная опасность клеев.

Специальные - диэлектрическая проницаемость (при склеивании в поле высокой частоты), прозрачность клеевого шва, бензо- и маслостойкость и некоторые другие.

Общая характеристика технологических процессов в производстве клееных материалов.

Склад сырья. Затопление в воде применяется при больших запасах сырья. Используются естественные и искусственные водоемы. Наиболее дешевым способом является сохранение сырья дождеванием с помощью разбрызгивания воды в штабеле, над штабелем и в межштабельном пространстве. В сутки проводят 6-10 поливов по 15 минут. Срок хранения сырья - до 2,5 месяцев. Мокрое хранение сырья основано на создании повышенной влажности у тор- цов чураков. Для этого промежутки между штабелями заполняют опилками, которые увлажняют 1-2 раза в день из лотков или трубопроводов. Хранение сырья замораживанием применяется для высококачественного сы- рья, которое поступает в зимнее время, а используется летом. Сырье укладыва- ют рядами на снеговую подушку, снег засыпают в зазоры и поверх штабеля, уп- лотняют и поливают водой. В таком ледяном штабеле сырье может храниться до осени. Объем сырья должен быть не менее 100 м 3 . Замазка торцов влагозащитными и антисептическими препаратами может быть горячей с помощью битума или каменноугольной смолы или холодной с использованием смеси из битума, глины и воды. Действие замазок колеблется в пределах от 2 до 6 месяцев. Во всех случаях хранение в кряжах более эффектив- но, чем в чураках.

Подготовка сырья к лущению включает в себя три операции: гидротермообработку (ГТО), окорку и разделку кряжей на чураки. Последовательность их может быть различной в зависимости от конкретных, в основном климатических, условий данного предприятия.

Тепловая обработка сырья Гидротермообработка древесины необходима для повышения пластичности материала с целью повышения качества окорки и снижения глубины трещин на внутренней стороне шпона при его лущении.

Окорка сырья выполняется на окорочных станках роторного типа с тупыми короснимателями а при отсутствии их - непосредственно на лущильных станках.

Разделка сырья на чураки включает в себя предварительную разметку и собственно разделку сырья на круглопильных станках различного типа, в основном балансирных или маятниковых

Сушка Особенности технологии сушки шпона Сырой шпон, полученный на лущильном станке должен быть сразу высушен во избежание биологического заражения древесины и снижения качества шпона. Влажность шпона определяется наличием связанной (до 30%) и свобод- ной влаги.

Сортирование сухого шпона В общем случае шпон может быть рассортирован по следующим признакам: а) по породам древесины. Этот признак определяется уже на стадии гидро- термообработки сырья; б) по толщине шпона. Толщина шпона задается в лущильном станке и в дальнейшем в одной стопе сохраняется шпон только одной породы и одной толщины; в) по назначению - для фанеры, для отдельного использования, для починки, для ребросклеивания;

Нормализация размеров и качества шпона Значительная часть шпона проходит дополнительную обработку, а именно, починку форматных листов, ребросклеивание кускового шпона и стягивание трещин клеевой лентой.

Приготовление и нанесение клея на шпон Многокомпонентные клеи приготовляют в стационарных или передвижных клеемешалках вместимостью 300-500 л, располагаемых на полу цеха или вместимостью 150-200 л, размещаемых над клеевыми вальцами

Сборка пакетов фанеры При сборке особое внимание обращают на симметричность листа фанеры и соблюдение заданной конструкции. Лучшие поверхности крайних листов должны быть обращены наружу.

Холодная подпрессовка пакетов Холодная подпрессовка пакетов собранного шпона проводится непосредственно перед горячим прессованием с целью получения цельных пакетов, удобных для транспортирования и загрузки в горячий пресс.

Склеивания фанеры

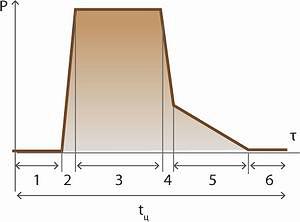

Составляющие цикла склеивания и диаграмма изменения давления при склеивании фанеры: 1 - время загрузки пакетов, 2 - время смыкания плит, 3 - время прессования, 4 - время снятия давления в первом периоде, 5 - время снятия давления во втором периоде, 6 - время размыкания плит и выгрузки пакетов

Послепрессовая обработка фанеры Охлаждение фанеры выполняют для снижения температуры, влажности листов, выгруженных из горячего пресса.

Общие требования к клеям.

К клеям для древесины предъявляют целый ряд требований, подчас противоречащих друг другу. Эти требования можно разделить на такие группы:

Эксплуатационные - способность склеивать и прочно удерживать склеенные материалы. Первое свойство оценивается понятием адгезии, то есть способности прилипать, а второе - понятием когезии, то есть собственной прочности клеевого шва. Клеи должны обладать этими двумя свойствами для того, чтобы удерживать материалы за счет сил адгезии и обладать достаточной прочностью за счет высокой когезии клеевого шва. К эксплуатационным требованиям относятся также водостойкость и атмосферостойкость клеевых соединений, долговечность клеевых швов.

Технологические - удобство приготовления и нанесения клея. Сюда следует отнести оптимальную вязкость свежеприготовленного клея, достаточный срок жизнеспособности клея после введения отвердителя, высокую скорость отверждения, возможность очистки оборудования (низкая адгезия к металлу), длительный срок хранения клеев.

Экономические - малый расход клея, низкая стоимость сырья, простота приготовления клея.

Экологические - нетоксичность синтетических смол и других компонентов клеев, малая коррозионная опасность клеев.

Специальные - диэлектрическая проницаемость (при склеивании в поле высокой частоты), прозрачность клеевого шва, бензо- и маслостойкость и некоторые другие.

Исходные материалы для синтеза смол и приготовления клеев

Основной частью клея является синтетическая смола, то есть смесь высокомолекулярных продуктов, способных при определенных условиях к отверждению. Кроме смолы в клее могут быть следующие компоненты:

Отвердитель для ускорения процесса отверждения, особенно при комнатной температуре. Для кислототверждаемых смол это, как правило, кислоты типа молочной, щавелевой и т.п. Для резорциновых смол - щелочные отвердители, которые более благоприятны по отношению к древесине и клеенаносящему оборудованию.

Растворитель для регулирования вязкости клея и удлинения срока его пригодности. Основную массу связующих в деревообработке составляют водорастворимые смолы, в мебельной промышленности находят использование органические растворители, в фанерном производстве - метанол для пропиточных смол.

Наполнитель для снижения усадки клея, его удешевления и регулирования некоторых его свойств. Сюда относится широкий класс материалов, обычно в виде порошков - мел, тальк, гипс, древесная и пшеничная мука и т.п.

Пластификатор для уменьшения хрупкости клеевого шва. Это вещества, обеспечивающие скольжение молекул в отвердевшем шве относительно друг друга - дибутилфталат, себацинат и др.

Стабилизатор для удлинения срока хранения смолы. Для кислототверждаемых смол стабилизатором может служить ацетон.

Антисептики для повышения биостойкости клеевого шва. Особенно важно введение антисептиков для белковых клеев, подверженных загниванию. Например, для казеиновых клеев таковым является известь.

Антипирены для повышения огнестойкости клееной продукции.

Гидрофобные добавки для получения водоотталкивающих свойств плит, например парафиновая эмульсия для связующих, используемых в производстве стружечных плит.

Вспенивающие добавки для увеличения объема клея и снижения его расхода.

При нанесении клея методом экструзии применяют поверхностно-активные вещества (ПАВ), например альбумин.

На предприятия, не имеющие собственного производства синтетических смол, могут поступать клеи с добавкой необходимых компонентов, но без отвердителя. На месте использования клеев имеются богатые возможности для регулирования их свойств в нужном направлении. Способами регулирования свойств клеев являются их наполнение, пластификация и модификация.

6. Фенолформальдегидные смолы (ФФС). Марки ФФ смол. Модификации.

Фенолформальдегидные смолы (феноло-формальдегидные, PF, от англ. Phenol formaldehyde resin) — синтетические смолы из группы феноло-альдегидных смол со свойствами реактопластов или термореактопластов. Являются жидкими или твёрдыми олигомерными продуктами поликонденсации фенола с формальдегидом в щелочной или кислой среде (новолачные и резольные смолы (бакелиты), что соответственно влияет на их свойства.

Марки

Резональная фенолформальдегидная смола ВР-1 хорошо растворяется в воде, но нерастворима в нефти и нефтепродуктах.

Фенолформальдегидная смола марки СФЖ-3012 резольного типа представляет собой продукт поликонденсации фенола и формальдегида в присутствии катализатора.

Лаковыми фенолформальдегидными смолами называют продукты поликонденсации фенолов и альдегидов с добавкой модифицирующих веществ или без них.

Модификации:

Для направленного регулирования свойств фенолоформальдегидных смол чаще всего используют метод химической модификации. Фенолоформальдегидные смолы, модифицированные фуриловым спиртом, отличаются повышенной химостойкосгью. Для повышения ударной прочности и вибросгойкости в фенолоформальдегидные смолы вводят 5-30 % нитрильного каучука Для улучшения стойкости к щелочам смолы наполняют графитом или углем при соотношении П/Н = 1:1, а также добавляют до 20% дихлорпропанола При модификации фенолоформальдегидных смол сначала канифолью, а затем глицерином получают искусственные кожи. Для повышения водостойкости фенолоформальдегидных смол совмещают с поливинилхлоридом. Для улучшения адгезионных свойств и эластичности применяют полиамиды, полиолефины, полиэфиры, эпоксидные смолы и др. Устойчивость резорциновых композиций к щелочам возрастает при их модификации 20-50 масс. ч. дихлорпропаном и фтористыми соединениями бора.

С целью улучшения адгезии резорциновых смол к строительным материалам в их состав вводят эпоксидные олигомеры (20 масс, ч.) в сочетании с уротропином (4 масс. ч.). Это также обеспечивает рост прочности и термостойкости композиций.

Для снижения хрупкости и внутренних напряжений применяют реакционноспособные каучуки (тиокол, фторлон). Уротропин в количестве 10-15 % способствует улучшению теплостойкости и механической прочности.

Фенолформальдегидные смолы резольного типа отверждаются по реакции поликонденсации без введения в систему отвердителей.

Новолачные смолы отверждаются при повышенных температурах гексаметилентетрамином (ГМТА), который вводят в количестве 5-12 %. Отвердителем может служить также параформ, обеспечивающий большую прочность, чем гексаметилентетрамином. Отверждение эпоксидными олигомерами происходит за счет взаимодействия эпоксидных групп с гидроксильными группами фенолформальдегидного олигомера.

В качестве ускорителей отверждения фенолформальдегидных смол применяют сульфаты, фосфаты и хлориды аммония в количестве 0,1-5 %.

Возможно применение смеси резольных и новолачных смол. При этом получаются менее жесткие материалы с лучшими адгезионными свойствами.

7. Типовой состав ФФС. Достоинса и недостатки. Синтез смол. Стадии отверждения.

Преимущества: высокая водо- и атмосферостойкость клеевых соединений

механическая устойчивость, прочность

коррозионная устойчивость

высокие электроизоляционные свойства

отличная растворимость в алифатических и ароматических углеводородах, хлорсодержащих растворителях и кетонах. Растворимы в водных растворах щелочей и полярных растворителях, после отверждения превращаются в густосшитые полимеры аморфной микрогетерогенной структуры.

Недостатки: более высокая цена, малая скорость отверждения, более высокая токсичность.

Отверждение фенолформальдегидной смолы происходит в три стадии. В стадии А неотвержденная смола находится в растворимом подвижном состоянии и используется для пропитки стеклоткани (резол). При подсушке смолы или полуфабрикатов стеклопластиков при температуре 80° С смола переходит в следующую стадию (В) — резитол, в которой может сохранять жизнеспособность довольно длительное время. Окончательное отверждение смолы происходит при термообработке при 170—180° С при высоком давлении прессование в прессе, термообработка в камерах (стадия С — резит).

8. Карбамидоформальдегидные смолы (КФС). Марки, достоинства и недостатки, модификации, типы смол.

Карбамидоформальдегидные смолы — синтетическая смола из группы аминопластов, продукт поликонденсации карбамида с формальдегидом.

Карбамид (мочевина) – CO(NH2)2, амид угольной кислоты. Это белое кристаллическое вещество с плотностью 1,33 г/см3 и температурой плавления 130-135°С, хорошо растворимый в воде. Получают карбамид из аммиака и угольной кислоты.

Формальдегид HCOH является простейшим альдегидом и получается из метилового спирта (метанола).

КФ – смолы представляют собой сиропообразные жидкости с концентрацией 60-65% после отгонки воды под вакуумом (данные смолы являются наиболее расправтраненными деревообрабатывающей промышленности).

Преимущества:

Высокая скорость отверждения, низкая стоимость клеев, высокая прочность клеевого шва, слабый запах и бесцветность клея.

Недостатки:

Ограниченная водостойкость и теплостойкость в пределах температур от -40 до +60°С, наличие токсичного компонента – свободного формальдегида, значительную усадку клея, плохое зазорозаполнение и повышенную коррозийную опасность клеев.

ГОСТ 14231-88 предусматривает 4 марки клеев:

КФ-О – малотоксичные, с содержание свободного формальдегида до 0,25%; используется в основном для производства фанеры, не используется в производстве ДСтП.

КФ-Б – быстротвердеющий; для облицовывания мебельных щитов в короткотактных однопролетных прессах, для производства фанеры, теплоизоляционных материалов.

КФ-Ж – с повышенной жизнеспособностью; для производства фанеры, деталей мебели, столярно-строительных изделий, для изготовления литейных стержней форм, укрепление грунтов.

КФ-БЖ соединяющий преимущества двух предыдущих; для производства фанеры, деталей мебели, столярно-строительных изделий.

КФ-МТ-15 (ТУ 6-06-12-88),

КФ-ХТ-П (ТУ 2223-001-51119346-2003).

Для повышение эксплуатационных качеств КФ-смолы модифицируют специальными добавками или подвергают некоторым физическим воздействиям:

1) меламин, который при реакции с формальдегидом дает развитую трехмерную структуру

2) латекс (водно-каучуковая дисперсия) также повышает эластичность клеевого шва, его водостойкость и теплостойкость.

3) резорциномеламиноформальдегидная смола РМ-1. Служит как добавка к чистым карбомидным смолам для получения водостойкого клея

4) аэросил технический (отход при получении фтористого алюиния) может служить активным наполнителем, который служит усадкой клея, при горячем склеивании уменьшает время отверждения.

9. Основы синтеза КФС.

Синтез проводят в аппарате с перемешивающим устройством, снабженным рубашкой. На первой стадии процесс поликонденсации ведут в щелочной среде при значении рН = 7,5-8 (щелочная конденсация) и мольном соотношении карбамид: формальдегид соответственно 1:1,6-1,9. Вторую стадию ведут в кислой среде при рН = 4,5 — 4,8 (кислая конденсация). Данная стадия характеризуется резким нарастанием вязкости вследствие увеличения молекулярной массы продукта. После окончания стадии кислой конденсации в смолу вводят дополнительную порцию карбамида, для доведения остаточного мольного соотношения карбамид : формальдегид соответственно 1:1,3 - 1,4 и проводят сушки полученного связующего до требуемого значения условной вязкости (стадия сушки). После смолу охлаждают и проводят её модификацию, направленную на улучшение её токсических (снижение уровня свободного формальдегида до значения ниже 0,3%) и физико-механических свойств.

Температура синтеза должна находиться в пределах 88—94 °С, для чего после загрузки формалина и растворения в нем карбамида в рубашку реактора подают пар, до достижения температуры порядка 80 °С. Скорость нагрева должна составлять 1—1,5 °С/мин. По достижении температуры 80 °С подачу пара в рубашку прекращают, а дальнейший подъем температуры осуществляется за счет тепла экзотермической реакции. При повышении температуры в реакторе выше 94 °С, в рубашку подают оборотную воду. Стадию модификации ведут, как правило, при температуре 40—50 °С.

В качестве сырья для получения карбамидоформальдегидной смолы могут использоваться:

карбамид

карбамидоформальдегидный концентрат

формалин

10. Характеристика стадий отверждения КФС.

В процессе отверждения КФС проходят три стадии – начальную А, промежуточную В и конечную С.

Соединения начальной стадии А имеют различную стабильность (часть реакций обратимы), линейную структуру, растворимы в воде.

На второй стадии (В) КФС превращаются в желатинообразные соединения, плохо растворимые в воде и мало размягчающиеся при нагревании.

В конечной стадии С КФС переходят в отвержденное состояние, теряя способность плавиться при нагревании и растворяться в воде и других растворителях. Это результат протекания между цепями молекул химических реакций, при которых образуется сетка поперечных связей

Приготовление клеев холодного и горячего отверждения, порошкообразных смол?

Клеи холодного отверждения получают главным образом на основе фенолоформальдегидных олигомеров резольного типа и отверждаются кислыми отвердителями. Для ускорения отверждения клея температура может быть повышена до 50 - 60 С.

Клеи холодного отверждения. Из большого числа описанных в литературе фенольных клеев холодного отверждения в наибольших масштабах применяется клей КБ-3 на основе смолы СФЖ-309 и клеи ВИАМ-Ф9. В последнее время предложен клей СФХ на основе смолы СФЖ-3015, при синтезе которой не применяются горячие растворители и не образуются сточные воды. Данные о свойствах смол для клеев холодного отверждения приведены в таблице (ГОСТ 20907).

В качестве отвердителя применяются, как правило, бензолсульфокислота (БСК), В-нафталинсульфокислота (БНСК) или контакт Петрова, представляющий собой смесь сульфонафтеновых кислот. Состав некоторых клеев приведен в таблице.

Клеи горячего отверждения применяют в производстве фанеры, древесностружечных и древесноволокнистых плит.

Поскольку в клеи горячего отверждения не вводят кислотные отвердители, их щелочность весьма высока. Это способствует получению смол, хорошо совместимых с водой и с повышенным сроком хранения, а также снижению содержания свободных токсичных веществ. Однако долговечность клееной фанеры на таких клеях может снижаться.

Типичная рецептура фенольного клея горячего отверждения, мас. ч.:

смола резольная - 100;

наполнитель органический - 3-6;

наполнитель минеральный - 9-12;

ускорители отверждения - 0,2-5;

вода - до 10.

Свойства клеевых соединений?

Клеевые соединения наиболее эффективно работают на сдвиг (т = 0,6-3 кгс/мм2). В клеевых соединениях могут происходить равномерный и неравномерный отрыв и отдирание (отслаивание) у кромки шва.

В случае неравномерного отрыва прочность соединения в несколько раз меньше, чем при равномерном отрыве. При сжатии прочность клея больше в 10-100 раз, чем при растяжении.

Прочность склейки существенно зависит от температуры, причем большое влияние оказывают вид клея и характер напряженного состояния. Коэффициент Пуассона клея м = 0,3; модуль сдвига О = О,38Е; модуль упругости Е = 200-400 кгс/мм2; удлинение отвержденной пленки — около 3,5%.

Теплостойкость клеев различна. Фенолокаучуковые и эпоксидные клеи работают длительно (до 30 000 ч) при температуре 150°С и выше. Полихроматические и элементоорганические клеи выдерживают температуру 200-400'С в течение 2000 ч; карборансодержащие клеи — до 600"С в течение сотен часов. Клеящие материалы со временем стареют. В условиях эксплуатации и при хранении склеенных изделий наступает охрупчивание клея, которое протекает тем быстрее, чем выше температура. Увеличение жесткости клея вызывает возрастание концентрации напряжений, вследствие чего прочность падает. Наиболее высокой термостабильностью обладают полиамидные и полибензимидазольные клеи. Некоторые клеи при действии переменных температур теряют 8-20% прочности.

Выносливость — число циклов до разрушения клеевого шва — зависит от вида клея. В среднем при несимметричном цикле нагрузки число циклов нагружения равно 106-107.

Поливинилацетатные клеи. Свойства, марки, состав?

Поливинилацетатные (ПВА) клеи относятся к термопластичным клеям, тоесть клеям, плавящимся при нагревании. Их получение возможно путем растворения смолы в соответствующем растворителе. Наибольшую прочность склеивания обеспечивают растворы полимеров в мономере, к которым добавляют инициатор и ускоритель полимеризации. Такие клеи отличаются эластичностью и химической стойкостью, но невысокой теплостойкостью.

Сырьем для получения винилацетата служат ацетилен и уксусная кислота. Процесс полимеризации может осуществляться в среде растворителя, дисперсионным или блочным способом. В соответствии с этим поливинилацетат (ПВА) можно получить в виде раствора, водной дисперсии или в виде твердого вещества, плавящегося при нагревании.

Бытовой (обойный), Канцелярский (ПВА-К), Универсальный (ПВА-МБ), Супер (ПВА-М).

Понятия о физических явлениях адгезии, когезии, аутогезии, виды адгезионных связей, основные теории агдезии?

Под адгезией понимают взаимодействие между приведенными в контакт пов-ми двух конденсированных (жидких иди твердых) фаз различной природы. Силы взаимодействия между молекулами двух различных конденсированных фаз называют силами адгезии.

Аутогезия представляет собой связь между однородными конденсированными телами при их молекулярном контакте (взаимодействие частиц какого-либо материала с поверхностью из того же материала; аутогезия представляет собой частный случай адгезии: при адгезии и аутогезии сохраняется граница раздела между телами). Под когезией понимают взаимодействие молекул внутри одной конденсированной фазы, т. е. когезия – это внутрифазное явление.

Адгезия представляет собой крайне сложное явление, с чем связано существование множества теорий, трактующих это явление с различных позиций. В настоящее время известны следующие теории адгезии:

Адсорбционная теория, согласно которой явление осуществляется в результате адсорбции адгезива на порах и трещинах поверхности субстрата.

Механическая теория рассматривает адгезию как результат проявления сил межмолекулярного взаимодействия между контактирующими молекулами адгезива и субстрата.

Электрическая теория отождествляет систему "адгезив – субстрат" с конденсатором, а двойной электрический слой, возникающий при контакте двух разнородных поверхностей, — с обкладкой конденсатора.

Электронная теория рассматривает адгезию как результат молекулярного взаимодействия поверхностей, различных по своей природе.

Диффузионная теория сводит явление к взаимной или односторонней диффузии молекул адгезива и субстрата.

Химическая теория объясняет адгезию не физическим, а химическим взаимодействием.

Фанера общего назначения. Свойства, классификация, маркировка, размеры?

Фанерой общего назначения называют фанеру, не относящуюся к специальным видам - авиационная, декоративная, бакелизированная. ГОСТ 30427 - 96 устанавливает общие правила классификации такой фанеры по внешнему виду. В зависимости от внешнего вида фанеру подразделяют на сорта Е (элита), I, II, III, IV для лиственных пород и сорта Ex, Ix, IIx, IIIx, IVx для хвойных пород. При обозначении сорта сначала указывают сорт лицевого слоя, затем - оборотного.

По степени водостойкости фанера может быть марок ФСФ (повышенной водостойкости) и марки ФК (водостойкая). По степени обработки поверхности различают фанеру нешлифованную (НШ), шлифованную с одной стороны (1Ш) и шлифованную с двух сторон (2Ш). Кроме того, для всех материалов обязательно указание класса эмиссии свободного формальдегида Е1 или Е2 (соответственно до 10 или от 10 до 30 мг/100 г абсолютно сухого продукта)

Размеры листов фанеры, мм:

Длина (ширина) листов фанеры

1200, 1220, 1250

1500, 1525, 1800, 1830, 2100, 2135, 2440, 2500

2700, 2745, 3050, 3600, 3660

Допускается изготовлять фанеру других размеров, толщин и слойности по условиям договора.

Например, обозначение

Фанера береза/береза ФК, II/III, E1, Ш2, 2440 х 1220 х 12 ГОСТ 3916.1-96 касается березовой фанеры с внутренними слоями из березы, марки ФК с сортом лицевого слоя II и сортом оборотного слоя III, класса эмиссии Е1, шлифованной с двух сторон, длиной 2440 мм, шириной 1220 мм, толщиной 12 мм.