Книги / Строительные материалы_ Краткий курс_ Н_А_ Машкин, О_А_ Игнатова(1)

.pdf

|

– насыпная |

н = m/Vн, масса единицы объема |

|

рыхло насыпанных зернистых или волокни- |

|

|

стых материалов: |

|

|

н = 1600 кг/м3 – песок; |

|

|

1100–1300 кг/м3 – цемент; |

|

|

250–1100 кг/м3 – легкие заполнители |

|

2. Пористость: |

П = (1 – m/ |

) . 100 % – степень заполнения |

|

объема материала порами; |

|

|

П = 0 % – стекло, битум, сталь, полимеры; |

|

|

0,2–0,8 % – гранит; |

|

|

5–7 % – тяжелый бетон; |

|

|

75–85 % – газобетон; |

|

|

90–98 % – пенопласты |

|

|

Поры бывают открытые и закрытые. |

|

3. Удельная |

Площадь поверхности зерен Sуд (см2/г, м2/кг): |

|

поверхность: |

Sуд = 300–500 м2/кг – цемент; |

|

|

18–40 м2/кг – песок. |

|

|

Гидрофизические свойства |

|

1.Гигроско- – свойство материала впитывать водяной пар пичность из влажного воздуха (сорбционная влаж-

ность)

2.Капиллярное – свойство капиллярно-пористого материала всасывание поглощать воду при одностороннем контакте, характеризуется высотой подъема воды

вматериале

3. Водопогло- |

– способность материала впитывать и удер- |

||

щение |

живать воду при контакте с ней всем объе- |

||

|

мом: |

|

|

|

– по массе Wm = ( |

m/mс) . |

100 %; |

|

– по объему Wv = ( |

m/Vе . |

в) . 100 % |

4. Коэффициент |

Kразм = Rвл/Rсух; |

|

|

размягчения: |

Kразм 0,8 – водостойкие материалы |

||

5. Водонепро- |

– способность материала не пропускать воду |

||

ницаемость |

под давлением. Марки по водонепроницае- |

||

|

мости: W2, W4, W6, W8, W12 (давление |

||

|

воды в атмосферах) |

|

|

13

6. Газо- и паро- |

– способность материалов пропускать через |

||

проницаемость |

свою толщу водяной пар или воздух (газы) |

||

|

при разности давлений на противоположных |

||

|

поверхностях |

материала; |

характеризуется |

|

коэффициентом паропроницаемости μ, |

||

|

мг/(м·с·Па) |

|

|

7. Влажностные |

– изменение размеров тела при изменении |

||

деформации |

влажности материала. ε |

= l/l (мм/м, |

|

|

мм/мм, %). Различают деформации усадки и |

||

|

набухания |

|

|

8. Морозо- |

– способность в насыщенном водой состоянии |

||

стойкость |

выдерживать |

многократное попеременное |

|

|

замораживание и оттаивание без видимых |

||

|

признаков разрушения и понижения проч- |

||

|

ности, характеризуется количеством циклов: |

||

|

F15, F25, F35, F50, ..., F500 |

|

|

|

Температура замораживания – 15–20 °С; |

||

|

снижение прочности R – до 5 %; |

||

|

потеря массы |

m – до 5 % |

|

Теплофизические свойства

1. Теплопроводность:

q·d/

q·d/ Вт/(м·ºС), где q – плотность теплового потока, Вт/м2; d – толщина, м;

Вт/(м·ºС), где q – плотность теплового потока, Вт/м2; d – толщина, м;  – температурный перепад. Ед. измерения – Вт/(м·ºС).

– температурный перепад. Ед. измерения – Вт/(м·ºС).

–Теплоизоляционные материалы – менее 0,175;

–кирпич керамический – 0,8–0,9;

–бетон тяжелый – 1,3–1,6;

–гранит – 2,9–3,3 Вт/(м·ºС)

Эмпирические формулы для расчета теплопроводности:

– формула Некрасова:

1,16 ( 0,0196 + 0,22 |

2 |

0,16); |

|

|

|

m |

|

– для пенопластов: |

0,026 + 0,00008 m; |

||

–минераловатных изделий:

λ= 1,16 (0,03 + 0,00007· m)

14

2. Термическое |

R = / (м2 °С/Вт), где |

|

|

|

сопротивление: |

– толщина слоя материала |

|

|

|

|

|

|||

3. Температурные |

– изменения размеров изделия при измене- |

|||

деформации |

нии его температуры |

|

|

|

|

lt = l0 (1 + |

t t), где t |

– |

коэффициент |

|

линейного температурного |

расширения |

||

|

(°С–1, 1/град): |

|

|

|

|

t = (10–12) 10–6 – бетон и сталь; |

|||

|

(8–10) 10–6 – гранит; |

|

|

|

|

(3–5) 10–6 – древесина; |

|

||

|

(25–120) 10–6 – полимеры |

|||

4. Огнестойкость |

– способность |

материалов |

противостоять |

|

|

действию огня при пожаре в течение оп- |

|||

|

ределенного времени без существенного |

|||

|

снижения прочности и значительных де- |

|||

|

формаций |

|

|

|

5. Пожарная |

– основывается |

на разделении строитель- |

||

опасность |

ных материалов по свойствам, способст- |

|||

|

вующим возникновению опасных факто- |

|||

|

ров пожара и его развитию (горючесть, |

|||

|

воспламеняемость, дымообразующая спо- |

|||

|

собность, распространение пламени, |

|||

|

токсичность). |

|

|

|

|

Негорючие материалы (НГ) – под воздей- |

|||

|

ствием огня и высокой температуры не |

|||

|

горят, не воспламеняются и не тлеют (бе- |

|||

|

тон, кирпич, сталь). |

|

|

|

|

Горючие (Г) материалы подразделяют на |

|||

|

четыре группы: Г1 (слабо-горючие); Г2 |

|||

|

(умеренногорючие); Г3 (нормальногорю- |

|||

|

чие); Г4 (сильно-горючие) |

|

|

|

|

|

|

|

|

15

6. Огнеупорность – способность материала выдерживать длительные воздействия высоких температур без разрушения и деформаций (без плавления):

–менее 1350 °С – легкоплавкие;

–1350–1580 °С – тугоплавкие;

–1580–2000 °С – огнеупорные;

–более 2000 °С – высшей огнеупорности

Защитные свойства

1. Радиационная |

|

– оценивается толщиной слоя половинного |

|

||

стойкость |

|

ослабления излучения |

|

|

|

2. Кислото- |

|

– свойства материалов, характеризующие |

|

||

и щелочестой- |

|

способность противостоять |

разрушаю- |

|

|

кость |

|

щему действию кислот и щелочей. Опре- |

|

||

|

|

деляются по потере массы и прочности |

|

||

|

|

материала ( %) при обработке растворами |

|

||

|

|

кислот или щелочей |

|

|

|

|

1.3. Механические свойства |

|

|

|

|

|

|

|

|||

1. Деформация |

– изменение формы и размеров тела под |

|

|||

|

|

действием внешних сил ε = |

l/l |

(мм/м, |

|

|

|

мм/мм, %) |

|

|

|

2. Упругость |

– свойство материала восстанавливать после |

|

|||

|

|

снятия нагрузки первоначальные |

форму |

|

|

|

|

и размеры. Такие деформации называют |

|

||

|

|

обратимыми. Пример – сталь |

|

|

|

3. Пластичность |

– свойство материала при нагружении в зна- |

|

|||

|

|

чительных пределах изменять форму без |

|

||

|

|

образования трещин и сохранять эту форму |

|

||

|

|

после снятия нагрузки. Такие деформации |

|

||

|

|

называют необратимыми. Пример – битум |

|

||

4. Хрупкость |

– свойство материала мгновенно разрушаться |

|

|||

|

|

под действием внешних сил без предвари- |

|

||

|

|

тельной деформации. Хрупкими являются |

|

||

|

|

бетон, керамика, стекло, чугун |

|

|

|

16

5. Прочность |

– способность |

материала сопротивляться раз- |

|

|

|

рушению под действием внутренних напря- |

|

|

|

жений, возникающих в нем под действием |

|

|

|

внешних нагрузок |

|

6. Предел |

– |

R – критическое напряжение, при котором на- |

|

прочности |

|

ступает разрушение материала (нарушение |

|

|

|

сплошности). Если Рраз в кгс, а S в см2, то R – |

|

|

|

в кгс/см2; 1 кгс/см2 = 0,1 МПа (Н/м2 = Па) |

|

|

|

|

|

7. Предел |

– |

Rсж = Рраз/S (МПа) равен частному от деления |

|

прочности |

|

разрушающей силы Рраз на площадь попереч- |

|

при сжатии |

|

ного сечения образца S (куба, цилиндра). За- |

|

|

|

висит от размеров образца, скорости нагру- |

|

|

|

жения и т.д. |

|

|

|

а) |

б) |

|

Рис. 1.1. Характер разрушения образцов при сжатии: |

||

|

|

а – стандартный; б – с устранением сил трения |

|

|

|

|

|

8. Прочность |

|

|

|

на растяжение |

|

|

|

|

|

|

Rр = Р/S (МПа) |

|

|

Рис. 1.2. Схемы испытаний на растяжение: |

|

|

|

стержня, восьмерки, призмы |

|

17

9. Прочность |

а) |

б) |

при изгибе |

|

|

Rизг = 3Pl/(2bh2) Rизг = Pl/(2bh2)

Рис. 1.3. Схемы испытаний на статический изгиб: а – при приложении одной сосредоточенной изгибающей силы (хрупкие материалы – бетон, кирпич, цементный камень);

б – при двух силах (пластичные материалы – древесина, сталь);

l – расстояние между опорами; b и h – ширина и высота

По прочности материалы разделяют на марки и классы. Марка бетона М – это предел прочности при сжатии образцов-кубов с ребром 150 мм, изготовленных из бетонной смеси и твердевших в течение 28 суток в нормальных условиях (t = 20 2°С, Wотн 90 %), кг/см2. Марки прочности для цемента: М400, 500, 550, 600. Разница между классом и маркой состоит в обеспеченности принятой величины. Для марки обеспеченность составляет 0,5 (принимается среднестатистическая величина). Класс прочности на сжатие В является гарантированным (с обеспеченностью 0,95) сопротивлением сжатию, МПа.

10. Коэффициент |

К.К.К. = R/ e; |

|

конструктив- |

К.К.К. = 17 – бетон тяжелый; |

|

ного качества |

51 – сталь Ст3; |

|

|

200 |

– древесина (сосна); |

|

225 |

– стеклопластик |

|

|

|

18

11. Твердость |

– способность |

материала |

сопротивляться |

|||

|

проникновению в него другого, более твер- |

|||||

|

дого тела (поверхностная прочность). Для |

|||||

|

природных каменных материалов опреде- |

|||||

|

ляется по относительной шкале твердости |

|||||

|

Мооса. |

|

|

|

|

|

|

Твердость древесины, металлов, бетона |

|||||

|

определяют, вдавливая стальной шарик на |

|||||

|

специальных приборах. НВ = Р/S, |

где Р – |

||||

|

нагрузка, S – площадь отпечатка, Н/мм2 |

|||||

|

|

|

|

|

||

12. Ударная |

– способность |

сопротивляться |

|

ударным |

||

вязкость |

нагрузкам. Оценивается Rуд |

по |

работе, |

|||

|

затраченной на разрушение материала, |

|||||

|

отнесенной к единице объема или площади |

|||||

|

образца (динамическая прочность): |

|||||

|

Rуд = A/V Дж/м3 или Rуд = A/S Дж/м2 (для |

|||||

|

фундаментов машин, полов промзданий, |

|||||

|

мостов) |

|

|

|

|

|

|

|

|||||

13. Истираемость |

– способность материала сопротивляться ис- |

|||||

|

тирающим |

воздействиям. |

Сопротивление |

|||

|

истиранию определяют для полов, дорож- |

|||||

|

ных покрытий, лестничных маршей и др. |

|||||

|

Степень истирания |

материала |

выражают |

|||

|

потерей массы образца, отнесенной к пло- |

|||||

|

щади истирания: И = |

m/S (г/см2, г/м2) |

||||

|

|

|

|

|

|

|

Кроме этого, на производство и применение строительных материалов влияют технологические свойства, которые характеризуют способность материалов подвергаться обработке и переработке (шлифоваться и полироваться, изменять форму, плавиться, уплотняться и т.д.).

Эксплуатационные свойства – прежде всего, долговеч-

ность – свойство сохранять работоспособность изделия и конструкции до предельного состояния с необходимыми перерывами на ремонт. Долговечность измеряют предельным сроком

19

службы без потерь эксплуатационных качеств в конкретных климатических условиях и режимах эксплуатации.

Санитарно-гигиенические требования к материалам

При производстве и эксплуатации строительных материалов могут выделяться вредные вещества. Их допустимое количество оценивается по предельно допустимой концентрации (ПДК) в воздухе рабочей зоны, в жилом помещении – в мг/м3. Например, ПДК в рабочей зоне: фенола – 0,3, формальдегида – 0,5, углекислого газа – 300 мг/м3.

1.4. Неразрушающие методы контроля материалов и изделий

Кроме разрушающих методов определения прочности, с целью контроля качества материалов могут использоваться неразрушающие методы.

Неразрушающие методы испытаний основаны на взаимосвязи прочности с какой-либо другой характеристикой материала, определяемой с помощью физических приборов или ударных инструментов.

Н е р а з р у ш а ю щ и е м е т о д ы

Механические Ультразвуковые Радиационные

Механические методы

1. Огнестрельный метод: а) если объем воронки от револьверной пули 1 см3, то прочность бетона – 30 МПа (1930-е годы); б) позднее для этого использовали строительно-монтажный пистолет, с помощью которого загоняли дюбели длиной 60 мм и диаметром 5,5 мм. В зависимости от глубины проникновения определялась марка бетона.

20

2.Метод процарапывания – по твердости при процарапывании зубилом (штрихи до 1 мм – 10–20 МПа; малозаметные штрихи – более 20 МПа).

3.Метод простукивания – простукивание молотком (бетоны – до 20 МПа), вес молотка 300–400 г. До 10 МПа – звук глухой, остается вмятина с плавными краями; 10–20 МПа – звук чистый, беловатый след; более 20 МПа – звук звонкий, едва заметный след.

4.Метод толчения – кусочки цементно-песчаного раствора из бетонной конструкции разбивают с помощью специального копра до определенной величины зерен.

5.Метод выдергивания металлических стержней – проч-

ность определялась по величине усилия при выдергивании арматурных стержней.

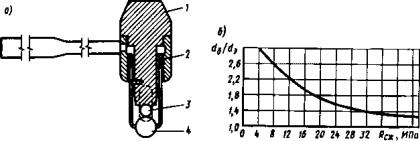

6.По поверхностной твердости. Используется шариковый молоток массой 250 г при локтевом ударе. Подобный принцип использован в молотке Кашкарова.

а) |

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.4. Неразрушающий механический метод контроля прочности бетона: а – эталонный молоток Кашкарова;

б – градуировочный график для определения прочности бетона; 1 – корпус; 2 – подпружиненный стакан;

3 – эталонный стержень; 4 – шарик

21

7. Принцип упругого отскока. О прочности бетона судят по величине упругого отскока металлического бойка от поверхности бетона (молоток Шмидта).

Ультразвуковая дефектоскопия

1.Теневой метод (контроль пустот и дефектов).

2.Импульсный метод позволяет контролировать прочность. Дефекты – в зависимости от скорости прохождения ультразвука через бетон и характера их поглощения.

а)

4 1

5

3 |

|

3 |

2

б)

Рис. 1.5. Неразрушающий акустический метод определения прочности бетона: а – ультразвуковая дефектоскопия;

б – градуировочный график зависимости «прочность бетона – скорость прохождения ультразвука»; 1 – усилитель со шкалой цифровой индексации; 2 – источник ультразвуковых колебаний; 3 – щупы; 4 – кабели; 5 – толщина прозвучиваемой конструкции

22