Задания Word / ЛР3 Word Задание

.doc-

Определения важнейших печатно-технических терминов

Печатный процесс служит для размножения/репродуцирования информации, полученной и обработанной в соответствии с определенным регламентом.

Печать (печатание) — процесс многократного воспроизведения информации путем нанесения печатной краски с помощью носителя изображения (например, печатной формы) на запечатываемый материал.

Термином полиграфия (греч. poligraphia от polys много и graplio — пишу) обычно называют не только совокупность технических средств размножения информации печатанием, но и отрасль народного хозяйства — полиграфическую промышленность.

Производственный процесс полиграфического производства представляет собой единство разнообразных технологических процессов.

В технологическом процессе рассматриваются операции механического, физического и химического воздействия на предмет обработки и его видоизменение под воздействием проводимых операций. Технологический процесс является составной частью процесса производственного.

В состав производственного процесса, кроме технологического, входят операции, связанные с организацией и управлением производством, а именно: транспортные, складские, обслуживание оборудования, планировка производственных площадей, установление технологической последовательности операций, сроки изготовления изданий и длительность отдельных процессов и т. д.

Принципиальная схема производственного процесса может быть представлена в последовательности этапов. Проектирование производственного процесса изготовления печатных изданий происходит в два приема. Первый прием — от конца к началу; второй прием — от начала к концу. В первом приеме на основе анализа задания на продукцию определяются способ печати и печатные машины; печатные формы; печатный полуфабрикат, из которого изготавливается продукция. Во втором приеме детально разрабатывают принципиальные решения в технологической последовательности производственного процесса.

Под полиграфическим производством будем понимать процесс, включающий совокупность различных технических средств, используемых для печатного размножения текстовой и изобразительной информации в виде газет, книг, журналов, репродукций и другой печатной продукции. К полиграфическим процессам также относят способ получения непечатного размножения за счет остаточных деформаций обрабатываемого материала (например, тиснение на картоне, бумаге и т. п.).

В издательско-полиграфической практике информацию (от лат. information — разъяснение, изложение), представленную в виде текста, цифровых данных, таблиц, математических и других формул, называют текстовой информацией. Информацию, представленную в виде иллюстраций, графиков, диаграмм, орнаментов, чертежей, линеек, карт и других изображений — изобразительной информацией.

Носитель изображения (например, печатная форма или битовая карта, управляющая соплами струйной печати) служит для воспроизведения иллюстраций и текста при печати, содержит всю информацию, необходимую для нанесения краски.

Печатная форма — материальный объект, с помощью которого краска переносится на запечатываемый материал (подложку) или промежуточный носитель для воспроизведения текста, графики. С одной печатной формы обычно изготавливают большое количество оттисков. Она представляет собой обычно пластину (реже цилиндр), на поверхности которой находятся печатающие и непечатающие — пробельные элементы.

Печатающие элементы — это участки формы, на которые в процессе печатания наносится краска с последующей ее передачей на запечатываемый материал.

Пробельные элементы — это участки, не принимающие на себя краску, в результате чего поверхность запечатываемого материала, соответствующая этим участкам, не будет покрыта красочным слоем. Чем отчетливее граница между пробельными и печатными элементами, тем лучшего качества печатная форма.

Количество оттисков, которое можно получить в процессе печатания до размывания (разрушения) этих границ, определяют в полиграфии как тиражестойкость печатной формы. Нанесение краски в процессе печатания только на печатающие элементы формы обеспечивается благодаря пространственному разделению или созданию различных физико-химических или других свойств печатающих и пробельных элементов.

Печатное изображение — информация, содержащая совокупность всех печатающих элементов изображения, воспроизводимого в результате печати.

Печатная краска — цветное вещество, которое при печати наносится на запечатываемый материал.

Печатная машина — устройство, на котором осуществляется процесс печати.

-

Способы печати с применением печатных форм

Способы печати с применением печатных форм относят к так называемым традиционным или классическим. Для этих способов печатная форма является элементом-носителем информации. Переносом с нее краски воспроизводится информация на запечатываемом материале. Весь объем информации передается через печатающие (несущие краску) и пробельные (без краски) элементы.

Способ высокой печати

Разновидностями высокой печати являются:

-

типографская печать;

-

флексографская печать;

-

типоофсетная печать, или высокий офсет.

Типографская печать — старейший способ высокой печати. Типичным для типографской печати является множество используемых печатных форм или частей печатных форм: линотипный набор, ручной набор, пластины и стереотипы. Они могут быть изготовлены из различных материалов: сплава гарта, цинка, меди и фотополимеризующихся синтетических материалов. Для изготовления высокохудожественной малотиражной продукции используют формы из дерева и линолеума.

К высокой печати относится и флексографская печать, которая используется для печати на упаковке. В ней используется мягкая, эластичная печатная форма, которая позволила изменить процесс подачи краски.

В типоофсете изображение с формы передается на бумагу через обтянутый резинотканевым полотном цилиндр, что представляет собой высокую непрямую печать.

Разновидности форм высокой печати

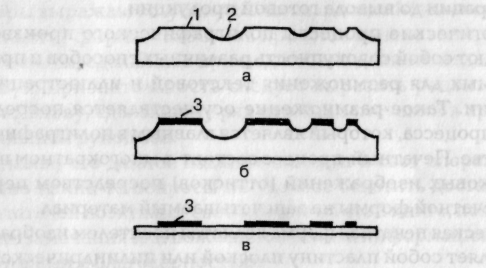

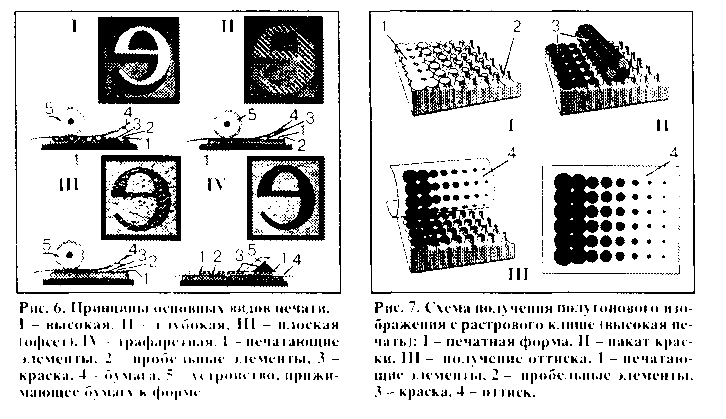

Печатные формы высокой печати имеют пространственное разделение печатающих и пробельных элементов (рис. 1): рельефные печатающие элементы 1 находятся в одной плоскости, а пробельные 2 углублены на различную величину в зависимости от их площади. Верхние участки печатных элементов форм высокой печати расположены в одной плоскости. Пробельные элементы углублены с таким расчетом, чтобы на них не попадала краска, наносимая упруго-эластичными валиками на форму в процессе печати. Минимальная величина углублений согласуется с расстоянием между печатающими элементами: чем больше расстояние между ними, тем более углубленными должны быть пробельные элементы. В зависимости от расстояния между штрихами глубина пробельных элементов составляет от 0,04–1 мм, а для растровых форм она зависит от линиатуры растра и тонов изображения. Для выполнения оптимального печатного процесса требуется не только необходимая глубина пробельных элементов, но и определенный трапециевидный профиль печатающих элементов.

Рис. 1. Схема формы высокой печати и оттиска с нее: 1 — печатающий элемент; 2 — пробельный элемент; 3 — краска

Формы высокой печати делятся на оригинальные и стереотипы. Оригинальные формы это формы, изготовленные непосредственно с издательского оригинала. Стереотипы — монолитные формы-копии, полученные с оригинальных форм, и служат только для печатания тиража.

Оригинальные формы имеют два назначения: с них печатают издания небольшими тиражами и используют для получения форм-копий (стереотипов). Оригинальные изобразительные формы независимо от способа печати называют клише.

Наибольшее распространение получили фотополимерные формы.

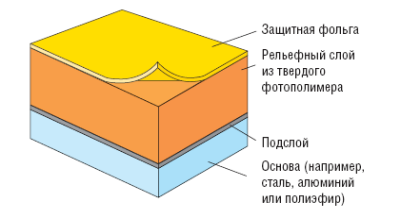

Фотополимерные печатные формы (ФПФ) состоят из нескольких слоев (рис. 2):

-

защитной пленки, которая служит для предохранения фотополимеризующейся композиции от воздействия света. В процессе изготовления форм удаляется;

-

фотополимеризующегося слоя, основой которого является фотополимеризующаяся композиция;

-

подложки, которая служит основой для рельефа и может быть выполнена из различных материалов (полиэфира, стали, алюминия).

Фотополимеризующаяся композиция, в свою очередь, состоит из:

-

мономера — органическое соединение со сравнительно невысоким молекулярным весом и с низкой вязкостью, способное к полимеризации. Он является растворителем или разбавителем для основных компонентов композиции, изменяя его содержание, обычно регулирует вязкость системы;

-

олигомера — ненасыщенное органическое соединение с большим, чем у мономера молекулярным весом, способное к полимеризации и сополимеризации с мономером. Олигомер является вязкой жидкостью либо твердым веществом;

-

фотоинициатора — вещество, инициирующее цепную реакцию.

Выбор пластины на определенной подложке зависит от типа печатной пластины и вида запечатываемого материала. Формы на полиэфирной и алюминиевой подложке монтируется на формных цилиндрах при помощи двухсторонней липкой ленты. Фотопомеризующиеся формы на алюминиевой подложке из-за жесткости целесообразно использовать на тигельных машинах. Формы высокой печати на стальной основе могут простым способом закрепляться на магнитном формном цилиндре.

Послойное строение формного материала «Nyloprint» представлено на рис. 2. В качестве основы используются сталь, алюминий или лавсан. В зависимости от типа формных пластин их толщина составляет примерно от 0,8 до 1,75 мм, а высота рельефа в зависимости от назначения и типа формы — от 0,2 до 0,67 мм. Рельефный слой состоит из твердого фотополимеризующегося материала (чувствительного к УФ-лучам с длиной волны 360–370 нм), который прочно скреплён с основой.

Рис. 2. Структура слоев фотополимерного формного материала, предназначенного для изготовления печатных форм высокой печати Nyloprint (BASF)

Главными достоинствами изготовления ФПФ являются:

-

исключение экологически нечистого процесса травления металла азотной кислотой;

-

освобождение производственных площадей;

-

сокращение времени изготовления печатной формы;

-

тиражестойкость ФПФ намного выше металлических (для металлических — 100–200 тыс. оттисков, для ФПФ — 500–1500 тыс. оттисков);

-

хорошее качество воспроизведения информации.

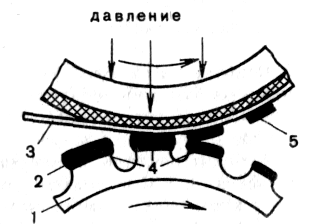

Сущность печатного процесса в высокой печати

Все способы печати с применением печатных форм имеют общее свойство: информация воспроизводится поверхностью, покрытой краской. Перенос краски происходит в контактной зоне (nip – зоне участвующих в процессе печати поверхностей). При этом должно достигаться достаточное для данного способа печати давление между печатной формой и запечатываемым материалом или промежуточным носителем. Когда слой печатной краски, находящийся на печатной форме или промежуточном носителе, соприкасается с запечатываемым материалом, он расщепляется.

Сущность печатного процесса в высокой печати показана на рис. 3. На печатную форму 1 наносится краска 2. Под давлением (на рис. 3 показано стрелками) происходит плотный контакт между бумагой 3 и печатающими элементами 4 формы. В первый момент печатания происходит прилипание краски 2 к бумаге 3. Во время отделения оттиска от формы происходит разрыв красочного слоя между формой 1 и бумагой 3. На оттиске остается тонкий красочный слой 5. Четкое изображение на оттиске возможно получить при двух условиях: плотном контакте печатной формы с бумагой и достаточном давлении. Для создания плотного контакта формы с бумагой на давящую поверхность устанавливают упругоэластичную покрышку — декель (нем. "deckel" — покрышка).

1 — форма;

2 — слой печатной краски;

3 — бумага;

4 — печатающие элементы;

5 — оставшийся тонкий красочный слой

Рис. 3. Схема получения оттиска в высокой (прямой) печати

Перенос печатной краски с формы на бумагу обеспечивается только при условии, если силы адгезии между формой и печатной краской, а также между запечатываемым материалом и краской всегда больше сил когезии печатной краски (сил сцепления между ее частицами). Для получения каждого последующего оттиска рассмотренные операции и происходящие при этом явления повторяются.

На всех участках оттиска толщина красочного слоя получается практически одинаковой. Тональность изображения передается различной площадью печатающих элементов и различным расстоянием друг от друга. Для того чтобы получить возможность воспроизвести в печати цветовые тоновые градации (например, фотографического оригинала), оригинал должен быть разложен на растровые точки, изменяющиеся по размеру или расстоянию друг от друга. Этот процесс называют растрированием. Главная задача растрирования — это получение таких значений относительной запечатываемой площади бинарного (двухуровневого) изображения, которые позволяют воспринимать его как полутоновое (многоуровневое). Большинство способов печати работает по бинарному принципу и имеет две возможности: наносить или не наносить равномерный по толщине слой краски.

Изображение на форме зеркальное.

Рис. 4. Схема получения полутонового изображения с растрового клише (высокая печать): I — печатная форма, II — накат краски, III — получение оттиска, 1 — печатающие элементы, 2 — пробельные элементы, 3 — краска, 4 — оттиск

Печатные устройства машин высокой печати

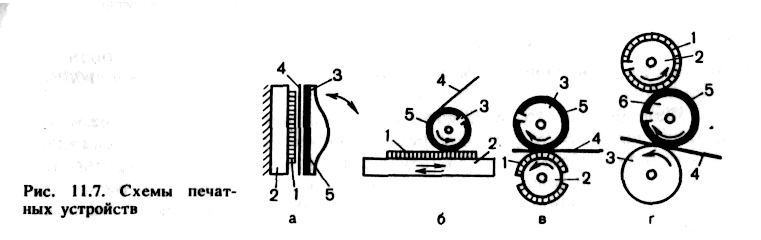

Печатное устройство машин для прямой печати состоит из основания, на котором размещается печатная форма, а также опоры для запечатываемого материала и создания контакта его с печатной формой. В зависимости от геометрической формы основания и опоры печатные устройства бывают трех видов: тигельные, плоскопечатные и ротационные.

В тигельных печатных устройствах (от нем. Tiegel — плита, подушка) печатная форма 1 (рис. 5, а) закрепляется на плоском основании 2, называемом талером. Бумага 4 прижимается к форме опорой 3, называемой тигелем. Он имеет также плоскую поверхность, покрытую декелем 5. В процессе печатания бумага соприкасается одновременно со всеми печатающими участками формы. Вследствие этого печатные машины с таким печатным устройством выпускаются для печатания с форм только небольших форматов (до 3550 см).

Рис. 5. Схемы печатных устройств: а — тигельное печатное устройство, б — плоскопечатное устройство, в — ротационное печатное устройство

В плоскопечатных устройствах (рис. 5, б) форма 1 закрепляется на плоском талере 2, бумага 4 прижимается к форме 1 цилиндрической поверхностью — печатным цилиндром 3, покрытым декелем 5. При получении оттиска в контакте с бумагой 4 находится одновременно не вся поверхность формы, а ее узкая полоса по длине образующей цилиндра. Эта полоса контакта, образующаяся в результате деформации декеля (шириной около 8 мм) при одновременном вращении цилиндра и поступательном движении талера, постепенно перемещается по всей печатной форме. За каждый цикл работы машины талер совершает два хода — один рабочий, при котором получается оттиск, а другой — холостой.

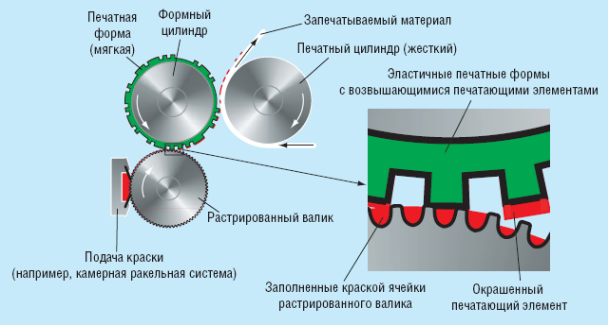

Принцип работы печатной секции флексографской машины состоит в следующем (рис. 6):

-

жидкая печатная краска равномерно переносится ячейками накатного валика с растрированной поверхностью (так называемого растрированного (анилоксного) валика, линиатура растра от 200 до 600 лин/см, керамическая или хромированная поверхность) на печатающие элементы;

-

краска перекатывается с анилоксового валика на печатную форму;

-

возвышающаяся часть поверхности формы переносит краску на запечатываемый материал;

-

печатный цилиндр прижимает запечатываемый материал к печатной форме и обеспечивает нужный уровень давления.

Рис. 6. Печатный аппарат флексографской печатной машины

Во флексографии печатный материал подбирается по признаку функциональности. К ним относятся:

-

бумага и картон;

-

гибкая упаковка;

-

гофрированный картон;

-

полиэфирная пленка;

-

поливинилхлорид (виниловые пленки;

-

целлофан;

-

самоклеящаяся бумага и пленка;

-

металлизированная пленка и бумага;

-

латексная бумага;

-

одноразовая бумажная посуда, например, коробки для молока;

-

многослойные пакеты;

-

полиэтилен;

-

полипропилен;

-

полистирол;

-

ПВХ;

-

пергамент;

-

синтетическая бумага.

Флексографские краски жидкие, маловязкие, быстросохнущие. Чем выше скорость печати, тем более жидкой должна быть краска. Поэтому скорость движения полотна во флексографской машине может колебаться от 7,5 м до 450 м в минуту.

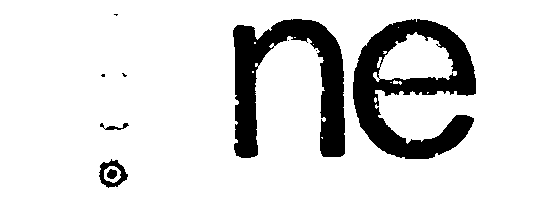

Характерные признаки оттисков высокой печати:

-

в высокой печати во время получения оттиска выступающие над пробельными элементами печатающие элементы вдавливаются в бумагу. В результате этого по краям печатающего элемента на бумаге появляется более толстый слой краски, образуя по краям более интенсивно окрашенные валики. Поэтому на краях элемента оттиска плотность больше, чем в середине, а края имеют резкое очертание (рис. 7);

-

как правило, оттиск имеет с оборотной стороны рельеф;

-

у растровых точек одинаковая насыщенность и разные размеры, края точек раздавлены;

-

на светлых участках присутствуют точки всех цветов, используемых при печати;

-

красочные слои достаточно плотные, яркие и глянцевые.

На многокрасочном оттиске высокой печати точки разных цветов (голубые, пурпурные, желтые) располагаются группами, частично перекрывая друг друга, в соответствии с поворотом растра при съемке цветоделенных негативов. Для определения числа красок следует найти на светлых участках оттиска свободно стоящие точки и сосчитать точки разных цветов. Следует отметить, что оттиск высокой печати выглядит насыщенным, ярким и глянцевым.

Рис. 7 Оттиск с форм высокой печати

Способ плоской печати

Способ плоской печати применяется в:

-

литографии — прямой способ печати с печатной формы из камня. Перед окрашиванием камень был увлажнен, вследствие чего участки, свободные от изображения, не воспринимали краску;

-

фототипии (прямой способ печати, полутона при этом способе воспроизводятся без растрирования, благодаря различной степени набухания желатины при контакте с водой);

-

офсетной печати (непрямой способ печати). В традиционном офсете форма увлажняется увлажняющим раствором. В сухом офсете на формный материал нанесен силиконовый слой (толщина слоя около 2 мкм), который отталкивает краску. При его удалении открывается поверхность печатной формы, воспринимающая краску;

-

способе «Ди-лито» (прямой способ печати с офсетных печатных форм).

Разновидности форм плоской офсетной печати

На форме плоской печати печатающие и пробельные элементы практически расположены на одном уровне (рис. 8), но имеют разные физико-химические свойства. Печатающие элементы обладают гидрофобными свойствами, т. е. способностью отталкивания воды, и одновременно олеофильными свойствами, позволяющими им воспринимать краску. В то же время пробельные (непечатающие) элементы печатной формы, наоборот, имеют гидрофильные и в то же время олеофобные свойства, благодаря чему они воспринимают воду и отталкивают краску. Гидрофобность печатающим элементам и гидрофильность пробельным элементам придают в процессе изготовления форм.

Рис. 8. Схема формы плоской печати и оттиска с нее: 1 — печатающий элемент; 2 — пробельный элемент; 3 — краска

В зависимости от вида печатных машин формы плоской офсетной печати имеют различные форматы и толщину от 0,15 до 0,5 мм.

В зависимости от природы формных пластин различают формы металлические, полимерные и бумажные. В свою очередь, металлические формы могут быть монометаллическими и биметаллическими. Монометаллической называют форму, у которой печатающие и пробельные элементы создаются на одном металле. Среди материалов для печатных форм на металлической основе значительное распространение получил алюминий (по сравнению с цинком и сталью). У биметаллической формы печатающие и пробельные элементы создаются на разных металлах. Печатающие и пробельные элементы монометаллических форм находятся на одной и той же металлической поверхности. На биметаллических формах печатающие элементы располагаются на одном металле (обычно меди), а пробельные — на втором металле (хром, реже никель).

В настоящее время применяются преимущественно светочувствительные алюминиевые формные пластины с предварительно нанесенной фотополимеризующейся композицией на основе диазосоединений. Необходимое зернение поверхности пластины выполняется электрохимическим путем и на заключительном этапе оксидируются.

Формирование изображения осуществляется благодаря различным свойствам поверхности пластин после их экспонирования и проявления. Печатные формы вследствие воздействия света и обработки образуют воспринимающие или отталкивающие краску элементы. Оксид алюминия, который при особой обработке основы представляет собой тонкий слой, образует стабильную гидрофильную поверхность. Актиничный свет (содержащий УФ-излучение), воздействующий на поверхность светочувствительного материала на формной пластине, вызывает его химические изменения.

Печатные формы на лавсановой основе применяются для работ среднего качества. Они используются для печати работ малого формата (А4 и А3). Для записи используется диффузионный перенос комплексов серебра.

Печатные формы на бумажной основе используются для малоформатных офсетных машин, где материалом-основой служит специальная бумага. Запись изображения на бумажную основу осуществляется электрофотографическим способом. Формы используются преимущественно при печати малых тиражей и при изготовлении однокрасочной продукции с низкими требованиями к качеству. Способ находит также применение при печати смесевыми (внетриадными) красками. Максимальный формат бумажной основы не превышает А3.

Для цифровой записи изображения используются:

-

формные пластины на алюминиевой основе с фотополимеризуемым копировальным слоем (неактиничное освещение). Разрешающая способность — примерно, как и у традиционных (при линиатуре 175 lpi воспроизводятся растровые точки в диапазоне 2–98%). Мощность лазера составляет около 0,1–0,2 мДж/см2. При обжиге фотополимерных форм цифра может превышать 1 млн оттисков;

-

формные пластины на алюминиевой основе с копировальным слоем на основе галогенида серебра (неактиничное освещение). Для обработки необходимы специальные проявляющие составы, а также техническое оснащение для восстановления отработанного серебра и очистки стоков. Мощность лазера составляет около 0,001–0,003 мДж/см2. Серебросодержащие формы имеют высокую разрешающую способность и обеспечивают воспроизведение градации изображения в диапазоне 1–99% при линиатуре 200 lpi. Пластины имеют более высокую тиражеустойчивость (до 350–400 тыс. отт.), чем термальные (100–150 тыс. отт.);

-

пластины-сэндвич (неактиничное освещение). Они состоят из 2-х слоев, нанесенных на алюминиевую основу: слоя галогенида серебра, под которым находится диазослой;

-

термочувствительные пластины на алюминиевой основе (дневной свет). Чувствительное покрытие преобразуется не воздействием света, а высокой температурой, т. е. излучением невидимого спектра. В зависимости от вида пластин под воздействием ИК-излучения с длиной волны 830 нм и выше происходит либо полимеризация, либо разрушение связей полимера покрытия, либо изменение его физико-химического состояния, либо просто выжигание. Изображение формируется после того, как чувствительное покрытие достигает определенной температуры. Мощность лазера составляет около120–190 мДж/см2;

-

беспроцессные пластины, действие которых основано на изменении смачиваемости поверхности.

Сущность печатного процесса в плоской печати

Перед нанесением краски форму увлажняют, и пробельные элементы удерживают на себе влагу. Затем наносят жирную вязкую краску, которая закрепляется только на печатающих элементах, так как они жировосприимчивы, и не остается на пробельных (они отталкивают краску и воспринимают только воду). После наката краски подается бумага и посредством давления получается оттиск. Толщина красочного слоя на всех участках оттиска одинакова. Воспроизведение тональности в плоской печати производится так же, как и в высокой печати, за счет различной площади печатающих элементов. Бумага для плоской печати должна быть влагостойкой, так как в процессе печати соприкасается с увлажненными пробельными элементами, поэтому для плоской печати выпускают специальную бумагу.

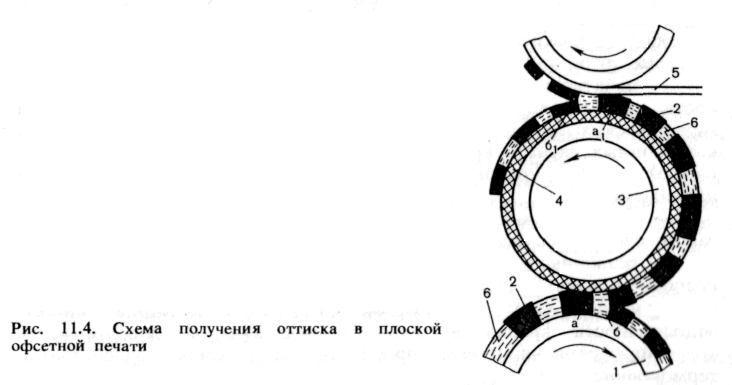

При получении оттиска в плоской офсетной печати перед накатыванием печатной краски 2 на форму 1 наносится увлажняющий раствор 6. При давлении печатная форма входит в контакт (рис. 9, а) с резинотканевой пластиной 4, выполняющей также и функцию декеля цилиндра 3 и передает на нее увлажняющий раствор и краску (путем деления исходного слоя).

|

|

1 — форма; 2 — слой печатной краски; 3 — цилиндр, покрытый резинотканевой пластиной 4; 5 — бумага; 6 — увлажняющий раствор |

Рис. 9. Схема получения оттиска в плоской офсетной печати

Резинотканевая пластина образует зону контакта (рис. 9, a1) с бумагой 5, которая воспринимает с пластины часть красочного слоя. Такое двойное деление красочного слоя обеспечивается благодаря тому, что силы адгезии, взаимодействующие между печатной формой и краской, а также резинотканевой пластиной и запечатываемым материалом, всегда больше когезионных сил в печатной краске. Однако в связи с двойным переносом красочного слоя, он на оттиске получается более тонким (1,0–2,0 мкм), чем в высокой печати. Изображение на форме прямое.

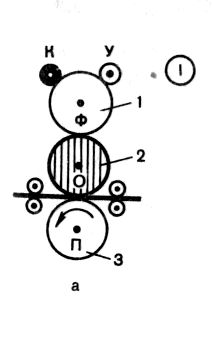

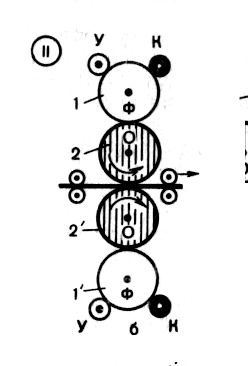

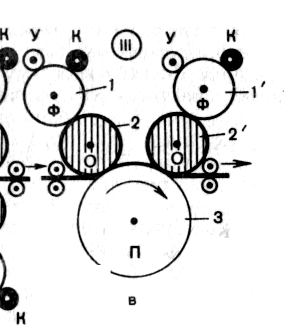

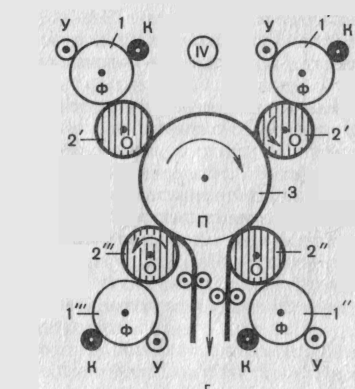

Схемы построения ротационного печатного аппарата офсетных машин

Печатные аппараты офсетных машин могут быть построены по трех-, четырех-, пяти- и девятицилиндровой схеме (рис. 10).

|

|

|

|

|

|

|

|