- •1. Состояние и перспективы развития непрерывной разливки в россии

- •1.1. Исторический обзор развития процессов непрерывной разливки в мире

- •1.2.Непрерывная разливка стали на слябы

- •2. Совершенствование конструкции промежуточного ковша

- •2.1. Условия загрязнения стали неметаллическими включениями при разливке на мнлз

- •2.2. Промежуточный ковш. Конструкция. Эксплуатация.

- •2.3. Конструкция современных промежуточных ковшей.

- •2.4. Формы порогов, перегородок и турбогасителей, применяемых в промежуточных ковшах. Их достоинства и недостатки

- •2.5. Холодное моделирование гидродинамики в промежуточном ковше

- •2.6. Гидродинамика промежуточного ковша без установки рафинирующих устройств

- •2.7. Гидродинамика промежуточного ковша с овальным турбогасителем

- •2.8. Гидродинамика промежуточного ковша с перегородками

- •2.9. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем.

- •2.10. Гидродинамика промежуточного ковша с перегородками и круглым турбогасителем, имеющим разгрузочные окна

- •2.11. Результаты отработки технологии рафинирования стали в 50-и тонных промежуточных ковшах кц-1 оао “нлмк“

- •2.12. Результаты отработки технологии рафинирования стали в 23-х тонных промежуточных ковшах кц-2 оао “нлмк“

- •3. Совершенствование защиты металла от вторичного окисления

- •3.1. Промышленные технологические схемы разливки и защиты металла

- •3.2. Защита струи металла на участке сталеразливочный ковш – промежуточный ковш, промежуточный ковш – кристаллизатор.

- •3.3. Функции и свойства шлакообразующих смесей для кристаллизатора

- •3.3.1. Составы шлакообразуюших смесей

- •3.3.2. Рекомендации по подбору и разработке шос

- •4.Экономическая часть

- •4.1. Технико - экономическое обоснование темы дипломной работы

- •4.2. Сетевой график выполнения дипломной работы

- •4.2.1. Составление перечня работ

- •4.2.2. Составление сетевого графика

- •4.2.3. Расчет основных параметров сетевого графика

- •4.2.4. Оптимизация сетевого графика

- •4.3.Расчет затрат на выполнение дипломной работы

- •4.3.1. Затраты на заработную плату

- •4.3.2. Прочие расходы

- •5. Безопасность труда

- •5.1.1. Расположение и планировка цеха

- •5.1.2. Анализ условий труда разливщика в конвертерном цехе

- •5.2. Мероприятия по обеспечению безопасности труда

- •5.2.1 Опасность механических повреждений

- •5.2.2. Опасность поражения электрическим током

- •5.2.3. Взрыво- и пожаробезопасность

- •5.2.3 Опасность ожогов

- •5.2.5. Запыленность, загазованность

- •5.2.6. Освещение

- •5.2.7. Микроклимат

- •Список литературы

ОГЛАВЛЕНИЕ

1. СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ В РОССИИ 6

1.1. ИСТОРИЧЕСКИЙ ОБЗОР РАЗВИТИЯ ПРОЦЕССОВ НЕПРЕРЫВНОЙ РАЗЛИВКИ В МИРЕ 6

1.2.НЕПРЕРЫВНАЯ РАЗЛИВКА СТАЛИ НА СЛЯБЫ 16

2. СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ ПРОМЕЖУТОЧНОГО КОВША 26

2.1. УСЛОВИЯ ЗАГРЯЗНЕНИЯ СТАЛИ НЕМЕТАЛЛИЧЕСКИМИ ВКЛЮЧЕНИЯМИ ПРИ РАЗЛИВКЕ НА МНЛЗ 26

2.2. ПРОМЕЖУТОЧНЫЙ КОВШ. КОНСТРУКЦИЯ. ЭКСПЛУАТАЦИЯ. 32

2.3. КОНСТРУКЦИЯ СОВРЕМЕННЫХ ПРОМЕЖУТОЧНЫХ КОВШЕЙ. 35

2.4. ФОРМЫ ПОРОГОВ, ПЕРЕГОРОДОК И ТУРБОГАСИТЕЛЕЙ, ПРИМЕНЯЕМЫХ В ПРОМЕЖУТОЧНЫХ КОВШАХ. ИХ ДОСТОИНСТВА И НЕДОСТАТКИ 40

2.5. ХОЛОДНОЕ МОДЕЛИРОВАНИЕ ГИДРОДИНАМИКИ В ПРОМЕЖУТОЧНОМ КОВШЕ 52

2.6. ГИДРОДИНАМИКА ПРОМЕЖУТОЧНОГО КОВША БЕЗ УСТАНОВКИ РАФИНИРУЮЩИХ УСТРОЙСТВ 53

2.7. ГИДРОДИНАМИКА ПРОМЕЖУТОЧНОГО КОВША С ОВАЛЬНЫМ ТУРБОГАСИТЕЛЕМ 55

2.8. ГИДРОДИНАМИКА ПРОМЕЖУТОЧНОГО КОВША С ПЕРЕГОРОДКАМИ 57

2.9. ГИДРОДИНАМИКА ПРОМЕЖУТОЧНОГО КОВША С ПЕРЕГОРОДКАМИ И КРУГЛЫМ ТУРБОГАСИТЕЛЕМ. 60

2.10. ГИДРОДИНАМИКА ПРОМЕЖУТОЧНОГО КОВША С ПЕРЕГОРОДКАМИ И КРУГЛЫМ ТУРБОГАСИТЕЛЕМ, ИМЕЮЩИМ РАЗГРУЗОЧНЫЕ ОКНА 62

2.11. РЕЗУЛЬТАТЫ ОТРАБОТКИ ТЕХНОЛОГИИ РАФИНИРОВАНИЯ СТАЛИ В 50-И ТОННЫХ ПРОМЕЖУТОЧНЫХ КОВШАХ КЦ-1 ОАО “НЛМК“ 66

2.12. РЕЗУЛЬТАТЫ ОТРАБОТКИ ТЕХНОЛОГИИ РАФИНИРОВАНИЯ СТАЛИ В 23-Х ТОННЫХ ПРОМЕЖУТОЧНЫХ КОВШАХ КЦ-2 ОАО “НЛМК“ 67

3. СОВЕРШЕНСТВОВАНИЕ ЗАЩИТЫ МЕТАЛЛА ОТ ВТОРИЧНОГО ОКИСЛЕНИЯ 79

3.1. ПРОМЫШЛЕННЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ РАЗЛИВКИ И ЗАЩИТЫ МЕТАЛЛА 79

3.2. ЗАЩИТА СТРУИ МЕТАЛЛА НА УЧАСТКЕ СТАЛЕРАЗЛИВОЧНЫЙ КОВШ – ПРОМЕЖУТОЧНЫЙ КОВШ, ПРОМЕЖУТОЧНЫЙ КОВШ – КРИСТАЛЛИЗАТОР. 87

3.3. ФУНКЦИИ И СВОЙСТВА ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ ДЛЯ КРИСТАЛЛИЗАТОРА 102

3.3.1. СОСТАВЫ ШЛАКООБРАЗУЮШИХ СМЕСЕЙ 108

3.3.2. РЕКОМЕНДАЦИИ ПО ПОДБОРУ И РАЗРАБОТКЕ ШОС 113

4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ 119

4.1. ТЕХНИКО - ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ТЕМЫ ДИПЛОМНОЙ РАБОТЫ 119

4.2. СЕТЕВОЙ ГРАФИК ВЫПОЛНЕНИЯ ДИПЛОМНОЙ РАБОТЫ 120

4.2.1. СОСТАВЛЕНИЕ ПЕРЕЧНЯ РАБОТ 120

4.2.2. СОСТАВЛЕНИЕ СЕТЕВОГО ГРАФИКА 122

4.2.3. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ СЕТЕВОГО ГРАФИКА 122

4.2.4. ОПТИМИЗАЦИЯ СЕТЕВОГО ГРАФИКА 124

4.3.РАСЧЕТ ЗАТРАТ НА ВЫПОЛНЕНИЕ ДИПЛОМНОЙ РАБОТЫ 125

4.3.1. ЗАТРАТЫ НА ЗАРАБОТНУЮ ПЛАТУ 125

4.3.2. ПРОЧИЕ РАСХОДЫ 127

5. БЕЗОПАСНОСТЬ ТРУДА 128

5.1.1. РАСПОЛОЖЕНИЕ И ПЛАНИРОВКА ЦЕХА 128

5.1.2. АНАЛИЗ УСЛОВИЙ ТРУДА РАЗЛИВЩИКА В КОНВЕРТЕРНОМ ЦЕХЕ 128

5.2. МЕРОПРИЯТИЯ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ТРУДА 130

5.2.1 ОПАСНОСТЬ МЕХАНИЧЕСКИХ ПОВРЕЖДЕНИЙ 130

5.2.2. ОПАСНОСТЬ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ 131

5.2.3. ВЗРЫВО- И ПОЖАРОБЕЗОПАСНОСТЬ 132

5.2.3 ОПАСНОСТЬ ОЖОГОВ 133

5.2.4. ШУМ 134

5.2.5. ЗАПЫЛЕННОСТЬ, ЗАГАЗОВАННОСТЬ 134

5.2.6. ОСВЕЩЕНИЕ 135

5.2.7. МИКРОКЛИМАТ 135

СПИСОК ЛИТЕРАТУРЫ 139

1. Состояние и перспективы развития непрерывной разливки в россии

1.1. Исторический обзор развития процессов непрерывной разливки в мире

Идея замены технологии разливки металлов в изложницы на непрерывную известна достаточно давно - еще с середины XIX века. Существо процесса заключается в том, что жидкий металл, расположенный в ковше, заливают сверху в медный водоохлаждаемый кристаллизатор, из нижней части которого вытягивают затвердевшую по периметру заготовку с жидкой сердцевиной, постепенно охлаждаемую путем орошения его поверхности водой или водовоздушной смесью. После полного затвердевания заготовку разрезают на мерные длины, которые определяются требованиями прокатного производства. Таким образом, можно разливать от одной до нескольких десятков плавок без остановки машины. При этом поперечное сечение заготовки определяется сечением кристаллизатора, что позволяет ликвидировать два традиционно энергоемких этапа металлургического производства - нагрев слитков перед прокаткой в нагревательных колодцах и прокатку непосредственно на обжимных станах (блюмингах и слябингах).

С некоторыми допущениями технического характера можно говорить, что идеи непрерывной разливки в общем виде сформулированы в патентах Дж. Селлерса (1840 г.), Ж. Лэинга (1843 г.) и Г. Бессемера (1856 г.). Однако в этих патентах (как и во многих последующих) отсутствовал принцип сообщения кристаллизатору возвратно-поступательных движений в ходе разливки стали.

Впервые идею и систему сообщения кристаллизатору определенных колебаний запатентовал немецкий ученый З.Юнганс в 1933 г. По существу, это стало отправным моментом к массовому развитию непрерывной разливки в промышленных масштабах. Первые полупромышленные (пилотные) установки появились сразу после окончания второй мировой войны в нескольких ведущих индустриальных странах. Так, опытные машины вертикального типа были сооружены в 1946 г. на заводе в городе Лоу Мур (Великобритания), в 1948 г. - на фирме «Бабкок и Уилкокс» (Бивер Фоле, США), в 1950 г. - на фирме Маннесманн АГ (город Дуйсбург, Германия) [1].

В СССР первая опытная машина непрерывной разливки стали (МНЛЗ) вертикального типа ПН-1-2 ЦНИИчермета была сооружена в 1945 г. и предназначалась для отливки заготовок круглого и квадратного сечений (размер стороны квадрата и диаметра до 200 мм). Опыт работы на этой установке позволил определить некоторые основные особенности технологического процесса разливки и связанные с ними требования к конструкции отдельных узлов машины. В 1947 г. была пущена экспериментальная МНЛЗ ПН-3 ЦНИИчермета, предназначенная для исследований и разработки технологического процесса полунепрерывной разливки стали и специальных сплавов в заготовки мелких сечений. В 1948 г. построена установка ПН-4 для разливки стали различных марок на слябы толщиной 200 мм и шириной 500 мм, а в 1949 г. - установка ПН-5 ЦНИИчермета, позволявшая разливать слиток с максимальной толщиной

300 мм и шириной 900 мм.

Первая горизонтальная МНЛЗ была построена на заводе «Серп и молот» в конце 1949 г. (машина М.Ф.Голдобина) [1], на которой в течение пяти лет было отлито 9500 т стали. Двумя годами позже в мартеновском цехе Бежецкого машиностроительного завода была сооружена опытно-промышленная машина непрерывной разливки наклонного типа (квадратная заготовка). Однако установки горизонтального и наклонного типов получили гораздо меньшее распространение, чем вертикальные из-за ряда существенных недостатков. С 1951 г. на заводе «Красный Октябрь» работает первая в СССР опытно-промышленная установка непрерывной разливки стали вертикального типа.

Между тем, в течение первого десятилетия после начала экспериментальных работ промышленное использование процесса непрерывной разливки развивалось относительно медленно, что, вероятно объясняется некоторой инерционностью в развитии новых технологий.

Бурное его распространение и широкое внедрение машин непрерывной разливки стали происходило с начала 60-х г.г. в странах Западной Европы, СССР, Японии и США (рис. 1). Этому способствовал экономический рост, наблюдаемый в большинстве промышленно развитых стран мира, что обусловило, по сути, быстрое внедрение многих высокоэффективных технологических процессов и стимулировало развитие новых технологических построений в черной металлургии.

Рис. 1. Динамика возрастания объемов производства стали (Пс), разливаемых на МНЛЗ.

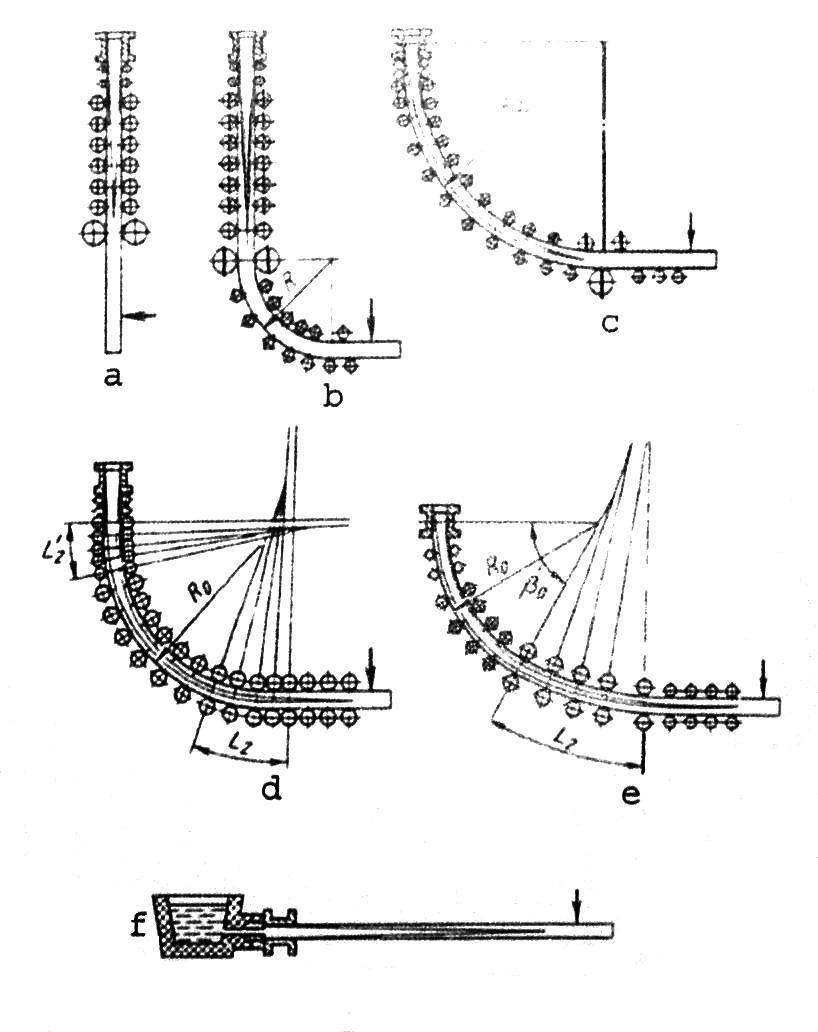

Хорошо известно, что именно в этот период произошла трансформация конструкций МНЛЗ из вертикальных в радиальные, а затем криволинейные с прогрессирующим разгибом (рис. 2), что позволило существенно снизить затраты на строительство МНЛЗ и уменьшить, срок их окупаемости.

Рис. 2. Схемы основных типов машин для непрерывной разливки стали: a – вертикальная; b – вертикально-радиальная; с – радиальная; d – криволинейная; e – радиально-криволинейная; f- горизонтальная.

На практике было реализовано много высокоэффективных решений относительно конструкции кристаллизатора, использования новых расходуемых материалов (шлакообразующая смесь, огнеупоры для дозирования истечения стали), оптимизации зоны вторичного охлаждения и пр. В целом к концу 80-х г.г. процесс непрерывной разливки стали получил всемирное признание и стал определяющим в сталелитейном производстве.

Основные преимущества непрерывной разливки стали по сравнению с традиционной разливкой в изложницы заключаются в следующем:

-

существенное повышение выхода годной продукции по отношению к объему жидкой стали за счет исключения отходов с обрезью, возникающих при разливке в слитки;

-

значительное снижение энергозатрат в связи с уменьшением количества технологических циклов нагрева и прокатки от заготовки до конечной продукции;

-

радикальное повышение качества продукции за счет получения непрерывнолитой заготовки высокого качества и стабильного химического состава;

-

уменьшение затрат ручного труда и улучшение условий труда рабочих;

-

возможность комплексной автоматизации процесса разливки стали;

-

снижение экологической нагрузки на окружающую среду.

В настоящее время непрерывная разливка стали освоена более чем в 90 странах мира. Успешно действует примерно 1750 МНЛЗ, что позволяет отливать на них более 85% всей производимой стали [1]. Ожидается, что практически полное оснащение предприятий черной металлургии машинами непрерывной разливки стали произойдет примерно к 2020 г. Промышленно производятся непрерывнолитые заготовки следующих максимальных сечений: блюм 600x670 мм сляб 250x3200 мм и круг диаметром 600 мм.

Доля метода непрерывной разливки в общем объеме производства стальной заготовки ведущих мировых производителей составляет:

-

Япония - 96.97%,

-

США - 93...94%.

-

Китай - 54...55%,

-

страны ЕС - 95...96%,

-

страны СНГ - 35.37%,

-

Россия - 45...50%.

-

Украина - 18.20%,

-

Бразилия - 72...74%,

-

Индия - 42...43%.

Непрерывная разливка стали в течение последних 40-45 лет прошла несколько поворотных этапов [1].

На первом этапе (50-е - середина 60-х г.г.) осуществлялась теоретическая проработка и промышленное оформление способа непрерывной разливки стали, что позволило создать объективные предпосылки для уверенного выхода на рынок новых технологий. Уже тогда непрерывная разливка стали обеспечила прямое (без обжимного передела) получение промышленной заготовки различных сечений (сляб, блюм, сортовая заготовка и т.п.).

Второй этап (60-е - начало 70-х г.г.) характеризуется быстрым внедрением МНЛЗ на многих металлургических заводах промышленно развитых стран мира. В этот период производителям МНЛЗ пришлось конкурировать с консервативным, но сравнительно дешевым процессом разливки стали в слитки. Это потребовало создания новой системы технологий в сталеплавильном переделе. В конечном счете, основные показатели, достигаемые при непрерывной разливке стали, заметно превзошли лучшие показатели слиткового передела. В максимальной степени проявились преимущества непрерывной разливки - высокая экономическая эффективность, энерго- и ресурсосбережение, а также полная адаптация к конкретным сталеплавильным цехам. К концу этого периода стало совершенно очевидным, что непрерывнолитая заготовка не уступает по качеству заготовке, полученной прокаткой на обжимном стане. Выход годной заготовки составлял уже 94...97% (против 78...82% при разливке в слитки), что в совокупности с исключением из системы технологических процессов обжимных станов рассматривалось как одно из наиболее эффективных энерго- и ресурсосберегающих мероприятий в черной металлургии в целом.

Третий этап (70-е - 80-е г.г.) характеризуется двумя основными тенденциями. Во-первых, окончательно оформилась тенденция реконструкции сталеплавильных цехов с целью их оснащения МНЛЗ. Стратегия неуклонного повышения качества заготовки позволила существенно превысить традиционные показатели качества, достигаемые при разливке металла в слитки. Кроме того, произошла адаптация процесса МНЛЗ к различным типам заготовки, используемой в прокатном производстве (сортовая заготовка, блюм, сляб, фасонная заготовка, круг и т.п.). Но стратегически более важное значение приобрела тенденция строительства новых сталеплавильных цехов и металлургических заводов со 100% непрерывной разливкой стали, в первую очередь на слябы и блюмы. Эту тенденцию во многом стимулировало совершенствование технологии доводки металла в ковше с целью его рафинирования, модифицирования и легирования. Наиболее значимыми явлениями в данный период стали, успешное совмещение слябовых и блюмовых машин непрерывной разливки стали с кислородными конвертерами большой единичной мощности: широкое внедрение в производство различных конструкций МНЛЗ. технологий разливки, средств защиты стали от вторичного окисления, комплексных систем автоматизации и пр.

С середины 80-х г.г. в практику металлургического производства прочно вошло понятие «мини металлургические заводы», которые стали успешно конкурировать с заводами полного цикла. В настоящее время примерно 30% всей стали производится именно на таких заводах. Современное содержание понятия «мини-завод» включает в себя: минимальные затраты на производство, минимальные выбросы технологических отходов в окружающую среду, минимальные простои оборудования и агрегатов, минимальный производственный цикл при максимальной производительности, продажах, рентабельности и т.п. Обычно к этой категории относят заводы с объемом производства 0.1. .1,6 (2) млн. т стали в год. По разным оценкам, в мире в настоящее время насчитывается около 500-600 мини заводов.

Мини металлургический завод - это комплекс, состоящий из следующих агрегатов: электродуговая печь, установка доводки стали в ковше «печь-ковш», высокопроизводительная машина непрерывной разливки стали и группа прокатных станов. Основу успешного функционирования мини металлургических заводов составляет высокая экономическая эффективность работы основных технологических агрегатов, входящих в их состав, а также высокая степень их функциональной совместимости в едином производственном цикле. По существу, связующим элементом между электродуговой печью и МНЛЗ является агрегат «печь-ковш», в котором осуществляется комплекс мероприятий по доводке стали по температуре и химическому составу, ее рафинированию, а также выдержке по времени в соответствии с режимом разливки на МНЛЗ. Следует особо обратить внимание на тот факт, что именно агрегаты, позволяющие выполнять регламентируемый подогрев стали в ковше, обеспечили на практике как расширение функциональных возможностей внепечной обработки и стабилизацию работы МНЛЗ при разливке длинными сериями с выходом годного выше 96...97%, так и значительный энерго- и ресурсосберегающий эффект. Однако обработка металла в агрегате «печь-ковш» сопровождается значительными дополнительными затратами, что может несколько повысить себестоимость металлопродукции непосредственно в сталеплавильном цехе.

Исключительно важной особенностью новых мини заводов является стремление конструкторов и технологов обеспечить максимально высокую удельную производительность плавильных агрегатов и МНЛЗ, производящих сортовую заготовку. Это достигается увеличением числа ручьев сортовых МНЛЗ (6-8 ручьев) и серийности разливки (без остановки машины).

Четвертый этап, начало которого относится к концу 80-х или началу 90-х г.г., характеризуется заметным снижением темпов роста объемов производства стали в мире и практически полным отсутствием прироста в ведущих металлургических странах. Приведенные в табл. 1 данные объемов производства стали в десяти ведущих странах мира свидетельствуют о том, что в последнее десятилетие основной прирост был достигнут, в основном, за счет КНР и Южной Кореи.

Ужесточение конкуренции на рынке металлопродукции стимулировало создание новых эффективных технологических процессов при внепечной обработке и непрерывной разливке стали. Весьма характерным представляется тот факт, что примерно 50% всех МНЛЗ были сооружены, или реконструированы именно в последние 10-12 лет. При этом на долю десяти ведущих производителей стали в мире приходится примерно 30% (табл. 2).

Таблица 1. Динамика изменения объемов производства стали в десяти ведущих странах мира

|

Страна |

1992г. |

1998г. |

2001г. |

Откл. 2001г. от 2000г., млн. т |

|||

|

млн т |

ранг |

млн т |

ранг |

млн т |

ранг |

||

|

КНР |

81 |

3 |

115 |

1 |

141 |

1 |

16 |

|

Япония |

98 |

1 |

94 |

3 |

103 |

2 |

-4 |

|

США |

84 |

2 |

98 |

2 |

90 |

3 |

-11 |

|

Россия |

67 |

4 |

44 |

5 |

58 |

4 |

0 |

|

Германия |

40 |

6 |

44 |

4 |

45 |

5 |

-2 |

|

Южная Корея |

28 |

7 |

40 |

6 |

44 |

6 |

1 |

|

Украина |

42 |

5 |

24 |

9 |

33 |

7 |

2 |

|

Индия |

18 |

10 |

24 |

0 |

27 |

8 |

0 |

|

Бразилия |

24 |

9 |

26 |

7 |

27 |

9 |

-1 |

|

Италия |

25 |

8 |

26 |

8 |

27 |

10 |

0 |

|

Итого |

507 |

|

535 |

|

595 |

|

-3 |

|

Всего в мире |

720 |

|

776 |

|

824 |

|

-5 |

Отметим, что в странах с развитым автомобиле- и судостроением (Япония, США, Корея, Германия) опережающий прирост наблюдается для слябовых МНЛЗ.

В КНР первоочередное внимание уделяется производству длинномерной заготовки, используемой в строительстве и машиностроении. Видимо, следует ожидать, что потребность КНР в импорте длинномерной заготовки и проката будет в будущем снижаться.

Таблица 2. Сравнительное количество вновь построенных (Н) или реконструированных (Р) МНЛЗ с 1991 по 2000 г.г.

|

Страна |

Слябо-вые |

Блюмо-вые |

Сортовые |

Круг |

Фасон (балка) |

Итого |

||||||

|

|

Н |

Р |

Н |

Р |

Н |

Р |

Р |

Р |

Н |

Р |

Н |

Р |

|

КНР |

7/8 |

2/3 |

12/ 45 |

|

37/ 514 |

6/35 |

7/17 |

|

1/3 |

|

170/ 625 |

8/41 |

|

Япония |

9/13 |

12/ 17 |

3/6 |

3/13 |

13/ 62 |

7/33 |

3/12 |

1/1 |

3/12 |

1/3 |

31/ 105 |

24/ 67 |

|

США |

23/ 27 |

8/10 |

8/30 |

3/15 |

9/38 |

11/ 44 |

1/3 |

4/22 |

6/18 |

|

47/ 117 |

26/ 91 |

|

Корея |

12/ 15 |

5/9 |

3/13 |

2/11 |

6/37 |

6/31 |

1/3 |

4/22 |

6/18 |

|

28/ 86 |

17/ 91 |

|

Италия |

3/3 |

3/5 |

2/7 |

2/8 |

10/ 44 |

8/39 |

1/4 |

4/21 |

1/6 |

- |

17/ 60 |

17/ 73 |

|

Индия |

18/ 20 |

|

10/ 34 |

1/3 |

29/ 83 |

2/5 |

3/6 |

- |

- |

- |

60/ 143 |

3/8 |

|

Германня |

2/4 |

7/12 |

1/2 |

3/18 |

3/14 |

4/19 |

2/7 |

|

1/4 |

|

9/31 |

14/ 49 |

|

Россия |

8/17 |

3/8 |

1/4 |

- |

- |

. |

3/16 |

|

1/2 |

- |

13/ 39 |

3/8 |

|

Бразилия |

5/8 |

- |

|

|

5/15 |

3/14 |

- |

1/3 |

- |

|

10/ 23 |

4/17 |

|

Велико-британия |

2/2 |

3/6 |

1/6 |

2/12 |

3/16 |

1/4 |

- |

- |

|

|

6/24 |

5/18 |

|

Украина |

2/1 |

|

2/12 |

1/2 |

1/6 |

|

|

|

|

_ |

5/20 |

1/2 |

|

Итого |

91/ 115 |

43/ 60 |

44/ 159 |

17/ 82 |

216/ 829 |

48/ 224 |

21/ 68 |

14/ 69 |

19/ 63 |

1/3 |

396/ 1273 |

112/ 465 |

|

Примечание. В числителе указано число МНЛЗ. а в знаменателе общее число ручьев |

||||||||||||

Характеризуя особенности развития МНЛЗ в последнее десятилетие следует отметить, что прогрессивные изменения коснулись практически всех основных технологических и конструктивных аспектов и носили взаимосвязанный характер.