ВВЕДЕНИЕ

Задачей курсового проекта является развитие и закрепление навыков самостоятельной работы при решении конкретной задачи, овладение методикой расчета и конструирования ЭАВТ.

Цель курсового проекта – научиться пользоваться нормативно-технической документацией при разработке изделия, ознакомление с порядком построения, изложения и оформления конструкторской документации.

У населения находятся в эксплуатации различные электронные часыс семиэлементными светодиодными индикаторами. Наряду с широко распространяемыми семиэлементными светодиодными индикаторами выпускаются матричные, которые представляют собой прямоугольный набор отдельных способных светится точек. Управлять такими индикаторами сложнее, но это окупается тем, что имеется возможность получать высококачественное изображение не только цифр, но и любых букв и символов, которые способны вписываться в матрицу. Один из возможных вариантов устройства управления матричными индикаторами лег в основу вторичных электронных часов.

Разработанные ниже вторичные часы с матричным индикатором имеют значительные преимущества перед часами с семиэлементными светодиодными индикаторами, так как при подключении к выводам микросхемы делителя на семь с дополнительным РПЗУ и двумя матричными индикаторами позволяет выводить на табло двухбуквенные сокращенные обозначения дней недели. При этом добавлять электронные ключи не потребуется.

1 РАСШИРЕННОЕ ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Назначение вторичных часов с матричным индикатором - предоставление высококачественного изображения цифр, букв и символов, предназначенных для определения времени.

Область применения – все устройства, где требуется индикация буквенно-цифровой информации (радиоэлектронная аппаратура, измерительная техника и т.д.).

Состав изделия:

- модуль формирования изображения символов;

- блок индикации.

Технические требования:

Питание осуществляется от источника постоянного тока:

Напряжение, В 5;

выходной ток, мА 300;

температура,°С от +10 до +35;

- атмосферное давление, кПа 86-106.

транспортировка: на всех видах транспорта.

Прибор используется в отапливаемых жилых помещениях 3-4 категории.

Требования по надежности:

- наработка на отказ, тыс. часов 10-15;

- интенсивность отказа, ч-1 10-4 – 10-9.

Конструктивные требования:

- использование интегральной и дискретной элементной базы;

- органы управления и сигнализации вынести на панель;

- масса, форма и габариты устанавливаются в процессе проектирования;

- окраска в любой цвет.

Ориентировочная номенклатура конструкторской документации:

- схема электрическая принципиальная А 2;

- спецификация на изделие А 4;

- спецификация на печатную плату А 4;

- перечень элементов А 4;

- таблица соединений А4;

- печатный узел А 2;

- печатная плата А 1;

- сборочный чертеж печатной платы А2;

сборочный чертеж изделия А1.

2 АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ

Сравнительный анализ аналогов.

Мною был проведен сравнительный анализ аналогов разрабатываемого устройства.[1,2] Отличие разрабатываемого устройства от рассмотренных аналогов заключается в применении в качестве индикаторов не единичных светодиодов, а матричных индикаторов.

Преимуществом разрабатываемого устройства по сравнению с уже существующими его аналогами являются меньшие габаритные размеры, простое конструктивное исполнение, применение интегральных элементов.

Анализ работы электрической схемы

Рассмотрим представленную схему электронных вторичных часов, снабженных табло из четырех матричных индикаторов. Динамической индикацией управляет пятиразрядный счетчик, состоящий из микросхемы DD2 и первого триггера DD3. На его вход поступают импульсы генератора; собранного на элементах DD1.1, DD1.2. Дешифраторы DD8 и DD9 образуют 20-выходный селектор.

Так как применение в селекторе микросхемы К555ИД6 не имеют выходов стробирования, пришлось дополнить его мультиплексорами DD4 и DD5. При низком логическом уровне на выводе 12 микросхемы DD3 входы дешифратора DD8 соединены с выходами счетчика DD2, а на входы дешифратора DD9 поступают высокие логические уровни , что соответствует таким же на всех его выходах. В противном случае (при высоком уровне на выводе 12 DD3) работает дешифратор DD9, а DD8 заблокирован. На схеме условно показаны только два из соединенных с выходами дешифраторов электронных ключей, всего их 20 (на транзисторах VT1-VT20).

Импульсы частотой 1/60 Гц от первичных часов поступают на вход 11-разрядного двоичного счетчика, состоящего из трех старших разрядов микросхемы DD3 и микросхем DD6, DD7. В результате состояние счетчика ежеминутно изменяется, и на табло появляются цифры от 00 00 до 23 59. Когда необходимо перевести часы частоту счетчика увеличивают, нажав кнопку SB1.

Информация для отображения четырех цифр, соответствующих каждой минуте, записана в 20 ячейках РПЗУ DS1, причем после каждых десяти из них следуют шесть неиспользованных. Последнее связано с особенностями работы рассмотренного выше селектора. Таким образом , на индикацию каждой минуты суток расходуется по 32 ячейки РПЗУ. Всего необходимо 32*60*24=46080 ячеек, поэтому применена микросхема 27512 объемом 64 Кбайт.

Не участвующие в выводе символов на индикатор старшие разряды ячеек РПЗУ содержат логическую1. исключение составляет ячейка по адресу 0B400H (шестнадцатеричный эквивалент числа 46080) , в старшем разряде которой логический 0. Когда в конце суток код на адресных входах РПЗУ достигает этого значения, низкий уровень с вывода 19 DS1 через элемент DD1.3 возвращает счетчики в исходное нулевое состояние. Аналогичную установку при включении питания обеспечивает цепь R32C11. Цепь R31C10 подавляет ложные импульсы на выводе 19 РПЗУ во время изменения кода на его адресных входах.

2.3.Обоснование выбора элементной базы.

Применяемая элементная база широко распространена в отечественной промышленности, обладает свойствами безотказности, долговечности, сохраняемости и хорошими электрическими показателями, а также имеет много отечественных и зарубежных аналогов, что повышает ремонтопригодность изделия.

В устройстве применяются микросхемы серии К155 и К555, которые представляют собой:

а) микросхема К555ИЕ2 – четырех разрядный двоично-десятичный счетчик:

- номинальное напряжение питания 5В ± 5%,

- помехоустойчивость ³ 0,4 В,

- корпус 201.14-1,

- площадь установки 112,5 мм2,

- потребляемая статическая мощность £535 мВт.

б) микросхема серии К155ЛА3 представляет собой 4 логических элемента 2И-НЕ; содержит 56 интегральных элементов:

- номинальное напряжение питания 5В ± 5%,

- корпус 201.14-1,

- площадь установки 112,5 мм2,

- статическая потребляемая мощность на один логический элемент £ 19,7 мВт).

в) микросхема К555ИЕ5 – четырех разрядный асинхронный счетчик :

- корпус 201.14-1,

- площадь установки 112,5 мм2,

- номинальное напряжение питания 5В ± 5%.

г) микросхема К555КП11 - мультиплексор:

- номинальное напряжение питания 5В ± 5%,

- помехоустойчивость ³ 0,4 В,

- корпус 238.16-2,

- площадь установки 131,25 мм2,

- потребляемая статическая мощность £535 мВт.

д) микросхема К555ИД6 – двоично-десятичный шифратор:

- номинальное напряжение питания 5В ± 5%,

- помехоустойчивость ³ 0,4 В,

- корпус 238.16-2,

- площадь установки 131,25 мм2,

- потребляемая статическая мощность £535 мВт.

е) микросхема К573РФ6 – постоянное запоминающее устройство с ультрафиолетовым стиранием и электрической записью информации, корпус 2121.28-6.04, площадь установки 225 мм2.

Индикатор матричный АЛС 340А красного цвета свечения монолитный с полимерной герметизацией (постоянное прямое напряжение на каждой точке 2,5В, длина волны в максимуме спектральной характеристики излучения 650-670нм, обратное напряжение любой формы и периодичности 5В, прямой постоянный ток 25 мА, прямой импульсный ток 300мА, рассеиваемая мощность 500 мВт), площадь установки 198,9 мм2.

Транзистор типа КТ361Г – кремниевые биполярные транзисторы структуры n-p-n, универсальные; применяются в низкочастотных устройствах с малым уровнем шумов, переключающих, усилительных и генераторных устройствах средней и высокой частоты, у которых:

- постоянное напряжение коллектор-база 50 В,

- постоянное напряжение коллектор-эмиттер 50 В,

- постоянное напряжение. эмиттер-база 5 В,

- постоянная рассеиваемая мощность 250 мВт,

- температура окружающей среды -40...+85°С,

- вариант установки IIв,

- площадь установки 21,6 мм2,

- коэффициент шума 10 дБ,

В часах применены резисторы МЛТ – это резисторы с металлодиэлектрическим проводящем слоем, предназначенные для работы в цепях постоянного, переменного и импульсного тока в качестве элементов навесного монтажа. Характеризуются высокой стабильностью параметров, слабой зависимостью сопротивления от частоты и рабочего напряжения, высокой надежностью. Номинальная мощность 0,125 Вт.

Предельные эксплутационные данные:

- температура окружающей среды: -60…+70°С;

- предельное рабочее напряжение постоянного и переменного тока: 200 В;

- минимальная наработка: 25000ч;

- вариант установки IIа,

- площадь установки 13,2 мм2,

- срок сохраняемости: 15 лет.

Достоинством данного типа резисторов также является широкий диапазон номинальных сопротивлений, малые габаритные размеры, большой срок сохранности..

В устройстве применяются также конденсаторы типов: К71-4 и К 52-1.

Таблица 1 – Характеристики конденсаторов К71-4 и К 52-1

|

Тип конденсатора |

Номинальное напряжение, В |

Диапазон емкостей |

Площади установки, мм2 |

|

К71-4 |

250 |

0,1-100мкФ |

149,6 489,4 1317,2 |

|

К52-1 |

16 |

4,7...4700мкФ |

85,7 |

Вариант установки IIа,

В разрабатываемом устройстве также используются малогабаритная кнопка - КМ1-1 и разъем ХХХ.

Вывод: подобранные элементы работают в температурном режиме от 100С до 350С, что соответствует ТЗ.

3 РАЗРАБОТКА КОНСТРУКЦИИ РЭУ

3.1 Предварительная разработка конструкции устройства

При разработке конструкции устройства необходимо учесть требования расширенного технического задания. Устройство должно иметь оптимальные компоновочные параметры: площадь наружной поверхности, коэффициент приведенных площадей и коэффициент заполнения. Устройство также должно быть ремонтопригодным и обеспечивать удобство эксплуатации.

Рассмотрим два варианта компоновки блока. Первый вариант компоновки приведен на рисунке 1а. Второй вариант компоновки приведен на рисунке 1б.

Рисунок

1б – Второй вариант компоновки устройства.

3.2 Определение габаритных размеров блоков двух вариантов компоновки.

Прежде, чем проводить расчет компоновочных параметров, определим размер печатной платы устройства. Площадь печатной платы рассчитаем, исходя из площади установочной поверхности элементов. Площади установочных поверхностей приведены в таблице 1.

Таблица 2- Площади установочной поверхности элементов

-

Элементы

Площадь одного элемента,мм2

Количество элементов

Общая площадь,мм2

Резисторы R1-R31 Конденсатор С1 Конденсаторы С2-С9

Конденсатор С11

Конденсатор С10

Транзисторы VT1-VT20

Микросхемы DD1,DD2,DD3,DD6,DD7

Микросхемы DD4,DD5,DD8,DD9

Микросхема DS1

13,2

149,6

489,4

1317,2

85,75

21,6

112.5

131.25

225

31

1

8

1

1

20

5

4

1

409,2

149,6

3915,2

1317,2

85,75

432

562.5

525

225

Общую площадь печатной платы найдем, используя следующую формулу:

![]() S=SR+SC+SVT+SMC;

(1)

S=SR+SC+SVT+SMC;

(1)

где SR – площадь, необходимая для установки резисторов на ПП;

SC - площадь, необходимая для установки конденсаторов на ПП;

SVT - площадь, необходимая для установки транзистора на ПП;

SMC - площадь, необходимая для установки микросхем на ПП.

Общая площадь, занимаемая ЭРЭ на печатной плате:

S=8086,45 мм2.

С учетом рекомендуемого значения коэффициента заполнения площади ПП для бытовой РЭА, равного 0,6 , получим значение площади ПП:

Sпп=S/0,6=8086,45 /0,6=13477,41мм2. (2)

Рассмотрено несколько вариантов соотношения сторон ПП (110х130, 100х80, 160х90) и был выбран следующий: 160 X 90 мм.

Для определения объема печатной платы необходимо знать ее высоту, которая определяется с учетом превышения над плоскостью платы самого высокого ЭРЭ плюс толщина основания ПП. Для данной ПП она равна 23 мм.

Определим объемы внутреннего оборудования:

V1=160·90·23=312800 мм3; (3)

V2=750´5=3750 мм3; (4)

Vобщ=V1+V2=312800+3750=316550 мм3. (5)

Для выбора рациональной компоновки блока используют три параметра:

1) приведенная площадь наружной поверхности;

2) коэффициент приведенных площадей;

3) коэффициент заполнения объема.

Объем с учетом расстояний между элементами будет

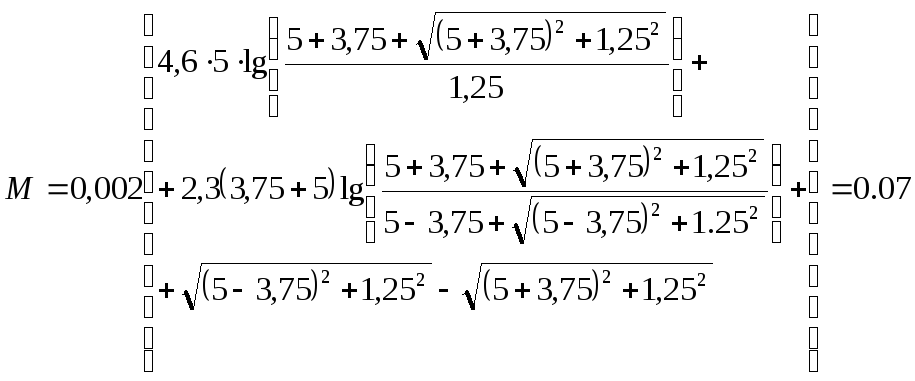

![]() мм³.

(6)

мм³.

(6)

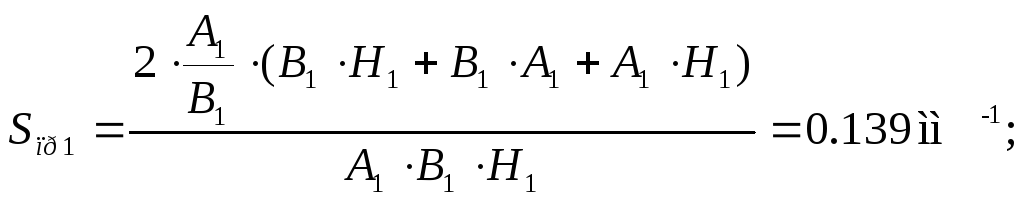

Рассмотрим два варианта компоновки блока изображенных на рисунках 1а, 1б. Определяем габаритные размеры блоков обоих вариантов. В первом варианте габаритные размеры блока: длина A1=170 мм, ширина B1=100 мм и высота H1=40 мм.

Во втором варианте габаритные размеры блока: длина A2=170 мм, ширина B2=50мм и высота H2=110 мм.

Определяем объем первого и второго вариантов

V1 = A1·B1·H1/0,6=170*100*40/0,6 = 113333,3 мм3 (7)

V2 = A2·B2·H2/0,6=170*110*50/0,6 = 1558333,3 мм3 (8)

Приведенная площадь наружной поверхности

(9)

(9)

(10)

(10)

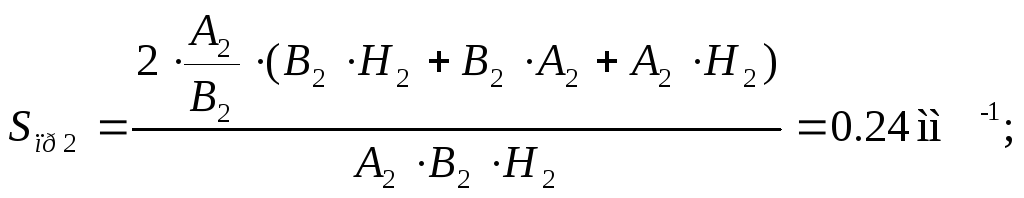

Коэффициент приведенных площадей:

![]() (11)

(11)

где Sпр.ш - приведенная площадь шара

(12)

(12)

где dш - диаметр шара, мм.

Для блока, выполненного в форме шара

![]() мм

(13)

мм

(13)

![]() (14)

(14)

Таким образом, коэффициент приведенных площадей, равен

![]() (15)

(15)

![]() (16)

(16)

![]() (17)

(17)

первый блок более оптимален по площади наружной поверхности.

Sпр1<Sпр2 – первый блок более оптимален по массе.

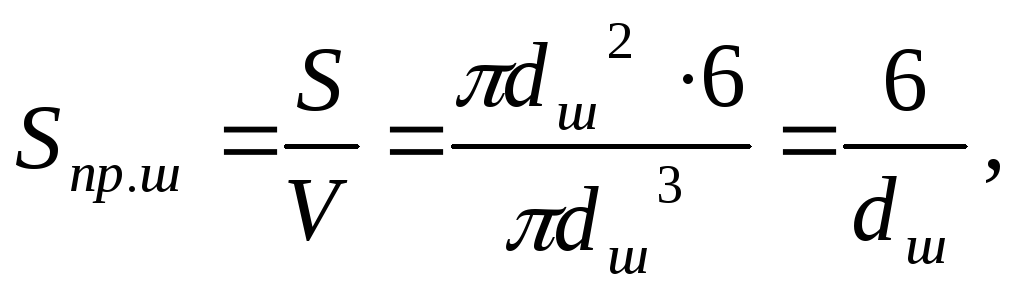

3) Коэффициент заполнения объема.

Коэффициент заполнения объема для первого и второго вариантов компоновки блока, %

![]() ;

(18)

;

(18)

Кзо1= ![]() 46%

(19)

46%

(19)

Кзо2= ![]() 34%

(20)

34%

(20)

Коэффициент заполнения объема для первого варианта компоновки блока больше, чем для второго варианта. Следовательно, во втором случае объем используется менее эффективно.

Вывод: По результатам расчета основных компоновочных характеристик блоков, был выбран первый вариант компоновки блока.

В качестве исходной компоновки блока выбираем первый вариант, т.к. у него элементы более доступны (легче осуществлять ремонт) и коэффициент заполнения объема больше.

3.3 Выбор типа электрического монтажа

В разрабатываемой конструкции используется два типа монтажа: печатный и объемный. Печатный монтаж применяется для соединения между собой радиоэлементов, входящих в функционально законченный узел.

число слоев – ДПП;

метод изгатовления - комбинированный позитивный;

материал платы - СФ-2Н-50Г-1.5 ГОСТ 10316-78;

количество плат – две;

размер ПП1 - 160´90;

размер ПП2 - 50´15;

пайка выполняется припоем ПОС-61 ГОСТ 21931-76 с флюсом ФКСп ОСТ 4.ГО.033.200.

Объемный монтаж применяется для соединения друг с другом функционально законченных узлов схемы. Для объемного монтажа используется провод МПО ТУ16-505.339-79 с сечением жилы 0,35 мм2 с полихлорвиниловой изоляцией. Жгут вязать х/б нитью в 6 сложений «Особопрочные глянцевые» ГОСТ 6309-87. Места пайки изолировать полихлорвиниловой трубкой 305-ТВ-40. ГОСТ 19034-82 длиной 15 мм.

3.4 Выбор способов защиты устройства от внешних воздействий

Вторичные часы необходимо предохранять от пыли, воды и механических воздействий. Для этого применяется частичная герметизация устройства с помощью пластмассового корпуса.

3.5 Окончательная разработка конструкции

Устройство имеет форму прямоугольного параллелепипеда размером 170´100´40 мм, внутри которого расположены две печатные платы размером 160´90 мм и 50´15 мм. На боковой панели корпуса имеется разъем для ввода в блок внешних электрических цепей.

Корпус устройства имеет форму прямоугольного параллелепипеда и изготовлен из ударопрочного полистирола УПМ-0612Л по ОСТ6-05-40-80 методом прессования под давлением. Толщина стенок корпуса 1,5 мм. Внутри кожуха на передней стенке устанавливается печатная плата на резьбовые втулки, выполненные за единое целое с основанием корпуса и крепится винтами М2,5-6g´14 ГОСТ 17474-80. Корпус устройства может быть любого цвета. Окраска производится путем добавления к массе полистирола соответствующего красителя при прессовании корпуса.

Связь между радиоэлементами осуществится печатным монтажом, электрические соединения выполняются с помощью пайки припоем ПОС-61 ГОСТ 21931-76 с флюсом ФКСп ОСТ 4.ГО.033.200. Число слоев печатных плат –

два (ДПП), метод изготовления печатных плат – комбинированный позитивный, материал для изготовления – стеклотекстолит СФ-2Н-50Г-1.5 ГОСТ 10316-78.

Соединение выводов печатной платы с органами коммутации осуществляется объемным монтажом - проводом МПО ТУ16-505.339-79 с сечением жилы 0,35 мм2 с полихлорвиниловой изоляцией. Жгут вязать х/б нитью в 6 сложений «Особопрочные глянцевые» ГОСТ 6309-87. Места пайки изолировать полихлорвиниловой трубкой 305-ТВ-40. ГОСТ 19034-82 длиной 15 мм.

Для защиты от атмосферных воздействий печатные платы покрываются бесцветным лаком УР-231.

Вывод: была разработана конструкция устройства. Проведен анализ существующих аналогов, технического задания, электрической схемы и элементной базы. Выполнен расчет основных компоновочных параметров, разработана техническая и конструкторская документация.

4 РАСЧЕТ ПЕЧАТНОГО МОНТАЖА

Для соединения радиоэлементов электрической схемы проектируемого устройства между собой, в качестве базовой несущей конструкции выбираем двухстороннюю печатную плату. Учитывая, что при проектировании ПП используются интегральные схемы, а также высокий уровень насыщенности ПП навесными элементами по ГОСТ 23751-86 выбираем четвертый класс точности.

В соответствии с тем, что максимальный диаметр выводов навесных элементов, размещаемых на плате, равен 1,1 мм (конденсатор), то выбираем толщину платы равной 1,5 мм.

Для конструкции модуля используются двусторонние печатные платы, изготовленные комбинированным позитивным методом. Материал изготовления печатной платы - стеклотекстолит фольгированный СФ-2Н-50Г-1,5 ГОСТ 10317-79.

Для рациональной компоновки проведем расчет элементов конструкции печатной платы в соответствии с ГОСТ 23751-86.

Размер печатной платы соответствии с ГОСТ 23751-86 равен 16085 мм. Метод изготовления двусторонней печатной платы - комбинированный позитивный, по четвертому классу точности.

Исходные данные:

- диаметры выводов радиоэлементов: Dвыв1, мм 0,5;

Dвыв2, мм 0,7;

Dвыв3, мм 0,9;

Dвыв4, мм 1,1;

- толщина платы, мм 1,5;

- максимальный допустимый ток Imax,мА 100;

- толщина фольги h, мм 0,05;

- допустимая плотность тока iдоп, А/мм2 48;

- удельное сопротивление печатного проводника ,Оммм2/м 0,0175;

- максимальная длина печатного проводника l, м 0,1;

расстояние между выводами микросхем, мм 1,25;

напряжение питания,В 5.

Основные конструктивные параметры печатных плат для четвертого класса точности (ГОСТ 23751-86):

- минимальное значение номинальной ширины проводника t1min, мм 0,15;

- номинальное расстояние между проводниками S, мм 0,15;

- допуск на ширину проводника без покрытия t,мм 0,05;

- допуск на расположение отверстий d, мм 0,05;

- допуск на расположение контактных площадок p, мм 0,15;

- допуск на расположение проводников на ДПП l, мм 0,03;

- гарантийный поясок bм, мм 0,05.

При проведении расчета будут использованы коэффициенты, допуски, параметры, которые соответствуют четвертому классу точности изготовления двусторонних печатных плат по ГОСТ 23751-86.

Расчет по постоянному току

Допустимое падение напряжения на проводниках не должно превышать 5% от питающего напряжения

Udop = U0,05 = 50,05 = 0,25 В, (21)

Определяем минимальную ширину печатного проводника по постоянному току для цепей питания и заземления

![]() мм,

(22)

мм,

(22)

Определяем минимальную ширину печатного проводника исходя из допустимого падения напряжения на нем

![]() мм,

(23)

мм,

(23)

где - удельное объемное сопротивление материала

проводника, Оммм2/м. Для меди =0,0175 Оммм2/м.

Для стабильной работы печатных проводников их ширина должна быть больше bmin1 и bmin2. Минимальная ширина проводника, которую можно получить при использовании комбинированной позитивной технологии равна 0,15 мм, что удовлетворяет значениям bmin1 и bmin2. Поэтому ширина проводников питания и заземления равна: b = 1,5 мм.

Конструктивно-технологический расчет

В печатных платах применяются монтажные металлизированные отверстия для установки ЭРЭ и переходные металлизированные отверстия для создания электрических связей между слоями. Диаметр монтажного отверстия должен быть больше диаметра выводов навесных элементов на величину, удовлетворяющую условиям пайки и автоматической сборки ячеек.

Определяем номинальное значение диаметров монтажных отверстий:

dном1 = Dвыв+|dн.о|+Δз, (24)

где dвыв – максимальный диаметр вывода устанавливаемого ЭРЭ;

dн.о. – нижнее предельное отклонение от номинального диаметра монтажного отверстия,

Δз – разница между минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ, (0,1…0,4) мм, принимаем Δз=0,1мм.

dном1 = Dвыв1 + 0,05 + 0,1 = 0,5 + 0,05 + 0,1 = 0,65 мм; (25)

dном2 = Dвыв2 + 0,05 + 0,1 = 0,7 + 0,05 + 0,1 = 0,85 мм, (26)

dном3 = Dвыв3 + 0,05 + 0,1 = 0,9 + 0,05 + 0,1 = 1,05 мм, (27)

dном4= Dвыв4 + 0,05 + 0,1 = 1,1 + 0,05 + 0,1 = 1,25 мм, (28)

Определим диаметр сверла:

Dсв1 = dном1 + (0,10,5) = 0,65 + 0,1 = 0,75 мм; (29)

Dсв2 = dном2 + (0,10,5) = 0,85 + 0,1 = 0,95 мм, (30)

Dсв3 = dном3+ (0,10,5) = 1,05 + 0,1 = 1,15 мм, (31)

Dсв4 = dном4 + (0,10,5) = 1,25 + 0,1 = 1,35 мм, (32)

Принимаем Dсв1 = 0,8 мм; Dсв2 = 1 мм, Dсв3 = 1,2 мм, Dсв4 = 1,4 мм.

Максимальный диаметр просверленного отверстия:

Dmax1 = Dсв1 + D = 0,8 + 0,02 = 0,82 мм; (33)

Dmax2 = Dсв2 + D = 1 + 0,02 = 1,02 мм, (34)

Dmax3 = Dсв3 + D = 1,2 + 0,02 = 1,22 мм, (35)

Dmax4 = Dсв4+ D = 1,4 + 0,02 = 1,42 мм, (36)

где

![]() - погрешность, обусловленная биением и

заточкой сверла (0,02...0,03);

- погрешность, обусловленная биением и

заточкой сверла (0,02...0,03);

Диаметры металлизированных отверстий: D0ном1 = 0,8 мм; D0ном2 = 1мм,

D0ном3 = 1,2 мм, D0ном4 = 1,4 мм.

Определяем минимальный диаметр металлизированного переходного отверстия.

Для максимального уплотнения монтажа диаметр переходных отверстий выбирается наименьшим. Однако в связи ограниченной рассеивающей способностью электролитов при гальванической металлизации необходимо выдерживать предельное соотношение между минимальным диаметром металлизированного отверстия и толщиной платы:

DMmin HРv = 1,50,53 = 0,795 мм, (37)

где HР - расчетная толщина печатной платы;

v - коэффициент, характеризующий отношение диаметра отверстия к толщине пластины.

Так как число отверстий с различным диаметром должно быть минимальным, то принимаем диаметр переходного отверстия равным:

DM = 0,8 мм.

Определяем диаметры контактных площадок. Минимальный эффективный диаметр контактных площадок:

![]() мм;

(38)

мм;

(38)

![]() мм,

(39)

мм,

(39)

![]() мм,

(40)

мм,

(40)

![]() мм,

(41)

мм,

(41)

где bM - расстояние от края просверленного отверстия до края контактной площадки (гарантийный поясок), мм;

d, P - допуски на расположение отверстий и контактных площадок, мм;

Dmax - максимальный размер просверленного отверстия, мм.

D0max = D0ном + Δd + (0,1…0,15), (42)

где Δd - допуск на отверстие, мм, Δd = 0,1

D0ном - номинальный диаметр металлизированного отверстия, мм;

D0max1 = D0ном1 + 0,05 + 0,1 = 0,8 + 0,05 + 0,1 = 0,95 мм; (43)

D0max2 = D0ном2 + 0,05 + 0,1 = 1+ 0,05 + 0,1 = 1,15 мм. (44)

D0max3 = D0ном3 + 0,05 + 0,1 = 1,2 + 0,05 + 0,1 = 1,35 мм. (45)

D0max4 = D0ном4 + 0,05 + 0,1 = 1,4 + 0,05 + 0,1 = 1,55 мм. (46)

Минимальный диаметр контактных площадок, при покрытии олово-свинец:

Dmin1 = D1min + 1,5hr = 1,32 + 1,50,05 = 1,395 мм; (47)

Dmin2 = D2min + 1,5hr =1,52+1,50,05=1,595 мм, (48)

Dmin3 = D3min + 1,5hr =1,72+1,50,05=1,795 мм, (49)

Dmin4 = D4min + 1,5hr =1,92+1,50,05=1,995 мм, (50)

где hr - толщина металлорезиста, мм.

Максимальный диаметр контактных площадок отверстий:

Dmax= Dmin + (0,02…0,06), (51)

где Dmin- минимальный диаметр контактной площадки.

Dmax1 = Dmin1 + 0,05 = 1,395 + 0,05 = 1,445 мм; (52)

Dmax2 = Dmin2 + 0,05 = 1,595 + 0,05 = 1,645мм. (53)

Dmax3 = Dmin3 + 0,05 = 1,795 + 0,05 = 1,845 мм. (54)

Dmax4 = Dmin4 + 0,05 = 1,995 + 0,05 = 2,045 мм. (55)

Округляем максимальный диаметр контактных площадок до значений равных: Dmax1 = 1,5 мм, Dmax2 = 1,7 мм, Dmax3 = 1,9 мм, Dmax4 = 2 мм.

Определяем минимальную ширину сигнального проводника.

tmin= tmin1 + 1,5h + t = 0,15 + 1,50,05 + 0,05 = 0,275 мм, (56)

где t = 0,05 – допуск на ширину проводника, мм;

tmin1 = 0,15 мм – минимальная эффективная ширина проводника, мм.

При формировании проводников на фольгированном диэлектрике их минимально допустимая в производстве ширина определяется, прежде всего, адгезионными свойствами материала основания и гальваностойкостью оксидированного слоя фольги, так как браком является даже частичное отслаивание проводника от основания диэлектрика. Поэтому минимальную эффективную ширину tmin1 выбирают в соответствии с классом точности печатных плат по ГОСТ 23751-86.

Максимальная ширина сигнального проводника

tmax = tmin + (0,02…0,06) = 0,275 + 0,02 = 0,295 мм, (57)

Округляем максимальную ширину сигнального проводника до значения равного: tmax= 0,3 мм.

Определяем минимальное расстояние между элементами проводящего рисунка.

Минимальное расстояние между сигнальным проводником и контактной площадкой первого типа:

![]() (58)

(58)

где LE – расстояние между центрами рассматриваемых элементов;

δl = 0,3 мм – допуск на расположение проводников;

δР = 0,15 мм – допуск на расположение контактных площадок.

S1min1=1.472мм, S2min1=1.372мм, S3min1=1.272мм, S4min1=1.172мм.

Минимальное расстояние между двумя сигнальными проводниками:

Sрmin1 = LE – (tmax + 21), (59)

Sрmin1 = 2,14 мм.

Минимальное расстояние между проводником питания и сигнальным проводником:

![]() =2,264 мм.

(60)

=2,264 мм.

(60)

При комбинированном позитивном способе изготовления печатной платы зазор между проводниками должен быть не менее 0,15 мм.

Минимальное расстояние между двумя контактными площадками.

![]() ,

(61)

,

(61)

где L2 = 2,5 мм – расстояние между центрами рассматриваемых элементов.

Ssmin1=0,805мм; Ss2min1=0,605мм, S3min1=0,405мм, S4smin1=0,205мм.

Минимальное расстояние для прокладки проводников в магистральном канале между двумя контактными площадками металлизированных отверстий:

![]() ,

(62)

,

(62)

где D1max, D2max – диаметры металлизированных отверстий;

N = 1 – число проводников в магистральном канале;

S – номинальное расстояние между проводниками, S = 0,15 мм.

S1momin=2,325мм, S2momin=2,425мм, S3momin=2,525мм.

На основании расчетов выполним трассировку.

4.3 Расчет электрических параметров печатной платы

Омическое сопротивление печатных проводников. Сопротивление проводника из однородного материала:

![]() ,

(63)

,

(63)

где - удельное электрическое сопротивление проводника, мкОм/м;

l – длина проводника, мм;

b – ширина проводника, мм;

h – толщина проводника, мм.

![]() Ом

– для сигнального проводника,

Ом

– для сигнального проводника,

Определим эффективную глубину проникновения тока, для немагнитный проводников

![]() ,

(64)

,

(64)

где

![]() - коэффициент зависящий от свойств

токопроводящего материала и покрытия.

- коэффициент зависящий от свойств

токопроводящего материала и покрытия.

![]() ;

;

![]() .

.

Сопротивление печатного проводника на высоких частотах

![]() ,

(65)

,

(65)

где

![]() - удельное поверхностное сопротивление,

Ом,

- удельное поверхностное сопротивление,

Ом,

![]() -

коэффициент зависящий от свойств

токопроводящего материала и покрытия.

-

коэффициент зависящий от свойств

токопроводящего материала и покрытия.

![]() ,

,

![]() ,

,

![]() Ом.

Ом.

Допустимая токовая нагрузка. Сечение проводника шириной 0,3 мм и толщина 50 мкм будет равно 0,015 мм, плотность тока при t = 20 C равна 1,7 А/мм, t = 45 C равна 2,2 А/мм.

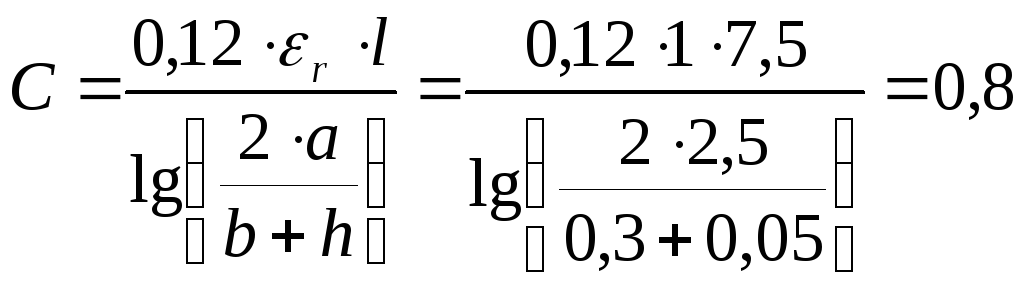

Рассчитываем емкость и индуктивность печатных проводников и между печатными проводниками

При

![]()

пФ;

(66)

пФ;

(66)

где а – зазор между проводниками, мм;

b – ширина проводника, мм;

h – толщина проводника, мм.

![]() ,

(67)

,

(67)

![]() мкГн;

мкГн;

Собственная индуктивность (мкГн) проводника шириной b (мм)

![]() ,

(68)

,

(68)

![]() мкГн.

мкГн.

Для несимметричных полосковых линий.

![]() ,

(69)

,

(69)

![]() пФ,

пФ,

![]() ,

(70)

,

(70)

![]() Ом.

Ом.

Проводники расположены параллельно на одной стороне печатной платы, различной длины

мкГн.

мкГн.

Из полученных в этом расчете значений емкости (С), индуктивности (L) и взаимоиндуктивности (М) проводников следует, что паразитные эффекты в данном устройстве не превышают значения, при которых в устройстве возникают значительные помехи, приводящие устройство в неработоспособное состояние, а также что устройство не нуждается в дополнительных средствах экранирования.