Введение

Создание микропроцессора (МП) явилось следствием развития и совершенствования технологии производства интегральных схем. Повышение степени интеграции микросхем привело к закономерному этапу в развитии вычислительной техники – реализации архитектуры ЭВМ на одной интегральной схеме.

Способность к программированию последовательности выполняемых функций, т.е. способность работать по заданной программе является основным отличием МП от элементов «жесткой» логики (интегральных схем малой и средней степени интеграции). Кроме физической структуры микропроцессора, называемой аппаратными средствами, на выполняемый им алгоритм влияют программные средства, т.е. последовательность команд и данных, записанных в запоминающем устройстве. В общем виде аппаратные средства микропроцессора повторяют структуру процессора ЭВМ и включают: арифметическо-логическое устройство, устройство управления и несколько рабочих регистров. Микропроцессор может состоять из одной или нескольких интегральных схем, распределенных по принципу выполняемых функций.

Существующие методы контроля качества кольцевых сварных швов в ходе строительства магистральных трубопроводов высокого давления базируются на использовании портативных импульсных и стационарных непрерывных рентгеновских излучателей Это полностью исключает возможность автоматизации процесса контроля в строящейся нитке трубопровода, так как при их использовании все операции по установке дефектоскопа, наложению рентгеновской пленки на контролируемый шов, включению излучателя выполняются оператором. Это обусловлено прежде всего внешними условиями (характеристиками окружающей местности), часто не позволяющими наиболее эффективно установить дефектоскоп в зоне контролируемого шва, а также необходимостью производить от четырех до восьми снимков различных участков одного и того же сварного шва для получения полного панорамного изображения этого шва

Преодолеть указанные препятствия можно, используя автоматизированные средства доставки рентгеновского излучателя в зону контролируемого шва по внутренней поверхности трубопровода, что полностью исключает влияние внешних условий. Кроме того, при облучении кольцевого сварного шва изнутри трубопровода (с его продольной оси) можно получить полный панорамный снимок этого шва за одну экспозицию. Это определяет возможность автоматизации контроля и значительно повышает производительность аппарата.

Наиболее перспективный способ автоматизации неразрушающего контроля качества сварочных работ при современных широких масштабах строительства газо- и нефтепроводов — использование самоходных робототехнологических комплексов, перемещаемых (внутри трубопровода) автоматизированным электроприводом с автономным источником питания, управляемых через стенки труб с помощью специальных коллимированных радиоизотопных командоаппаратов. Однако эти аппараты имеют «жесткую» программу функционирования, ориентированную на управление оператором при выполнении каждого снимка сварного шва, что препятствует созданию полностью автоматизированных рентгенографических комплексов.

Целью данной курсовой работы является проектирование микропроцессорной системы управления рентгеновским дефектоскопом.

Разрабатываемая автоматизированная система контроля качества кольцевых сварных швов трубопроводов построена на базе самоходного импульсного рентгеновского аппарата «СИРЕНА-1» и МПК БИС серии КР580

1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Элементная база КР580

Количество каналов ввода-вывода 128(до 256)

Объем ПЗУ(КР556РТ5) Кбайт 8

Загрузочная способность каналов вывода, А 3

Выходное напряжения,В 12…48

.

-

РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ ДЕФЕКТОСКОПА «СИРЕНА-1»

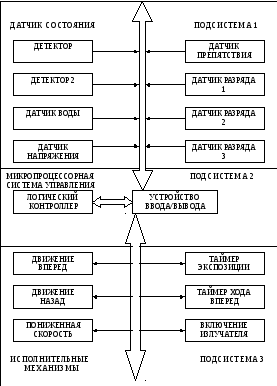

На рисунке 1 представлена структурная схема дефектоскопа «Сирена-1»

Система управления дефектоскопом «СИРЕНА-1» содержит три локальные подсистемы, взаимодействующие друг с другом: сбора и предварительной обработки измерительной информации; логический микроконтроллер для реализации алгоритма управления дефектоскопом; периферийного оборудования для реализации управляющих воздействии от логического микроконтроллера .

Подсистема I включает в себя детекторы Д1 а Д2 ионизирующего излучения радиоизотопного командоаппарата; датчик напряжения (ДН) вторичных импульсных источников питания; датчики разряда секций автономного источника питания (аккумулятора) ДР1...ДРЗ.

Подсистема 2 (логический микроконтроллер) выполнена на основе микропроцессора КР580ИК80А и включает в себя центральный процессор, интерфейсный блок связи с датчиками и исполнительными механизмами,

реализованный на основе БИС КР580ВВ55, тактовый генератор КР580ГФ24 и блок перепрограммируемых запоминающих устройств с ультрафиолетовым стиранием К573РФ5 для хранения программы работы аппарата.

Подсистема 3 содержит исполнительные механизмы: автоматизированный электропривод с локальной системой управления перемещением аппарата «СИРЕНА-1» внутри нитки трубопровода; систему пуска и отключения импульсного рентгеновского излучателя типа МИРА-2Д; таймер времени выдержки экспозиции; таймер дальности хода дефектоскопа при движении в глубь трубы

Система управления робототехнологического комплекса «СИРЕНА-1» построена по магистрально-модульному принципу. Все элементы подсистемы 1 объединены единой системной шиной данных (СШД) и подключены к логическому микроконтроллеру через порт А адаптера КР580ВВ55. Порт В этого адаптера связан с системной шиной управления (СШУ), к которой подключены все исполнительные механизмы дефектоскопа. Внутри логического микроконтроллера информация, получаемая с СШД и передаваемая в СШУ, поступает через шину данных микропроцессора. Обмен информацией между источниками и приемниками, а также логическим микроконтроллером проводится без адресации измерительных датчиков подсистемы 1 и приемников команд подсистемы 3. Это возможно благодаря небольшому количеству источников данных и приемников команд и унитарному кодированию информации в СШД и СШУ.

Информация о состоянии движения дефектоскопов и об обработке паузы безопасности перед включением рентгеновского излучателя поступает в СШД не от датчиков, а непосредственно с СШУ. Эти данные используются при выработке соответствующих команд в логическом микроконтроллере на перемещение аппарата и включение излучатели, а также для управления периферийным оборудованием робототехнологического комплекса.

К полуавтоматическим режимам работы относятся: пуск дефектоскопа по направлениям ВПЕРЕД или НАЗАД; включение рентгеновского импульсного излучателя в момент обработки паузы безопасности.

В автоматическом режиме выполняются: перемещение дефектоскопа ВПЕРЕД и НАЗАД по внутренней поверхности нитки трубопровода на номинальной или пониженной скорости; остановка дефектоскопа в плоскости контролируемого сварного шва с высокой точностью; отсчет заданного времени экспозиции рентгеновского излучателя; блокировка системы управления и автоматический выезд дефектоскопа из трубопровода при снижении запаса энергии в источнике питания до заранее заданного уровня и при срабатывании датчика напряжения (при отказе вторичных импульсных стабилизаторов); остановка при отработке заданной установки времени таймером дальности хода.