- •1. Содержание курсового проекта

- •1.1. Цель работы

- •1.2. Основные сведения о подъемнике

- •1.3. Алгоритм проектирования

- •2. Расчет приводного механизма подъемника

- •2.1. Скоростная диаграмма подъемника

- •2.2. Статический расчет подъемника

- •2.3. Выбор редуктора

- •2.4. Приведение усилий к валу двигателя

- •2.5. Выбор электродвигателя

- •2.6. Динамический расчет электропривода подъемника

- •3. Проверка системы двигатель-редуктор

- •3.1. Проверка условия пуска

- •3.2. Условие тепловой загрузки двигателя

- •Список литературы

Министерство Образования и науки Российской Федерации

Санкт-Петербургский государственный университет технологии и дизайна

Кафедра автоматизации производственных процессов

Отчёт по лабораторным работам.

Вариант № 22

По курсу: «Электромеханические системы»

Раздел: «Проектирование электропривода с использованием средств компьютерного моделирования»

Выполнила: студентка группы 3-МД-6

Махнова В.А.

Проверил: Шапошников А. Л

Санкт-Петербург

2011 г.

|

Вариант |

Состав электропривода |

Масса m, кг |

Радиус шкива r, м |

Ход l, м |

Цикл tц, с |

Время движения t, с |

|

22 |

gt-ma-c-φ |

1200 |

0,15 |

3 |

14 |

12 |

Содержание:

Введение……………………………………………………………………………………….3

-

Содержание курсового проекта………………………………………………………............5

-

Цель работы………………………………………………………………………….....…5

-

Основные сведения о подъёмнике……………………………………………….…........5

-

Алгоритм проектирования………………………………………………………………..7

-

-

Расчёт приводного механизма подъёмника…………………………………………...…....10

-

Скоростная диаграмма подъёмника…………………………………………............…10

-

Статический расчёт подъёмника……………………………………………………….12

-

Выбор редуктора ……………………………………………………………………..…14

-

Приведение усилий к валу двигателя…………………………………………………..15

-

Выбор электродвигателя………………………………………………………………...18

-

Динамический расчёт электродвигателя подъёмника……………………...…............22

-

-

Проверка системы двигатель-редуктор………………………………………….…………28

-

Проверка условия пуска…………………………………………………………………28

-

Условие тепловой загрузки двигателя…………………………………………………28

-

-

Расчёт и выбор преобразователя……………………………………………………………30

-

Моделирование разомкнутой системы……………………………………………………..32

-

Проектирование системы управления…………………………………………………….33

-

Расчёт параметров датчиков и регуляторов………………………………………………………………………………35

-

Контур скорости…………………………………………………………………………36

-

Контур положения……………………………………………………………………….39

-

-

Список литературы…………………………………………………………………………..47

Приложение…………………………………………………………………………………..48

ВВЕДЕНИЕ

Электропривод – это электромеханическая система, предназначенная для приведения в движение исполнительных органов (ИО) рабочей машины и управления этим движением.

Создание первого электропривода относится к 1838, когда в России Б. С. Якоби произвел испытания электродвигателя постоянного тока с питанием от аккумуляторной батареи, который был использован для привода гребного винта судна. Однако внедрение электропривода в промышленность сдерживалось отсутствием надежных источников электроэнергии. Даже после создания в 1870 промышленного электромашинного генератора постоянного тока работы по внедрению электропривода имели лишь частное значение и не играли заметной практической роли. Начало широкого промышленного применения электропривода связано с открытием явления вращающегося магнитного поля и созданием трехфазного асинхронного электродвигателя, сконструированного М. О. Доливо-Добровольским. В 90-х гг. широкое распространение на промышленных предприятиях получил электропривод, в котором использовался асинхронный электродвигатель с фазным ротором для сообщения движения исполнительным органам рабочих машин. В 1890 суммарная мощность электродвигателей по отношению к мощности двигателей всех типов, применяемых в промышленности, составила 5%, уже в 1927 этот показатель достиг 75%, а в 1976 приближался к 100%. Значительная доля принадлежит электроприводу, используемому на транспорте.

Современное промышленное производство характеризуется большим многообразием технологических процессов. Для их осуществления человеком созданы тысячи самых разнообразных машин и механизмов. Рабочая машина (или производственный механизм) состоит из множества взаимосвязанных

деталей и узлов, один (или несколько) из которых непосредственно выполняет заданный технологический процесс или операцию, и поэтому называется ИО. Совершая механическое движение, он выполняет заданную технологическую операцию – вращает деталь, перемещает инструмент. ИО в процессе движения преодолевает сопротивление движению, обуславливаемое силами трения или притяжения земли, усилиями упругой и пластической деформации материалов или их сочетанием. Для совершения ИО технологической операции к нему должна быть подведена определенная механическая энергия от устройства, которое в соответствии со своим назначением получило название привода. Привод вырабатывает механическую энергию, преобразуя его из других видов энергии. В зависимости от вида используемой энергии различают гидравлический, пневматический, тепловой и электрический приводы. В современном промышленном производстве, коммунальном хозяйстве и в других областях наибольшее применение имеет электрический привод (ЭП), который потребляет более 60 % вырабатываемой в стране электроэнергии.

Такое широкое применение ЭП объясняется целым рядом его достоинств и преимуществ по сравнению с другими видами приводов: использование электрической энергии, распределение и преобразование которой в другие виды энергии, в том числе и механическую, наиболее экономично; большой диапазон мощности и скорости движения; разнообразие конструктивных исполнений, что позволяет рационально сочленять его с исполнительным органом и рабочей машиной и использовать для работы в самых разнообразных условиях – в воде, в среде агрессивных жидкостей и газов, в условиях космического пространства и т. д.; простота автоматизации технологических процессов; высокий КПД и экологическая чистота. Возможности современного ЭП продолжают постоянно расширяться за счет использования достижений в смежных областях науки и техники – электромашиностроении и электроаппаратостроении, электронике и вычислительной технике, автоматике и электротехнике.

1. Содержание курсового проекта

1.1. Цель работы

Цель работы заключается в освоении техники расчета электропривода, выбора электрооборудования, проверки корректности выбора, оптимизации состава системы, разработки структурной схемы, определения параметров регуляторов и моделирования.

Типы редукторов, двигателей и преобразователей должны отвечать заданию, варианты которого приведены в приложении А. Расчет и моделирование электропривода рассмотрим на примере подъемника.

1.2. Основные сведения о подъемнике

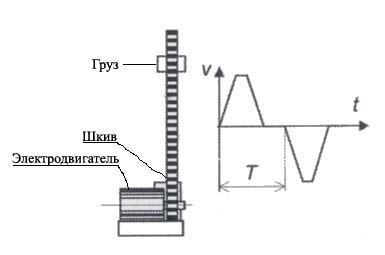

Подъемник – это механизм, служащий для подъема и спуска грузов.

Эскиз

подъемника

приведен

на

рисунке

1.

Рис. 1. Эскиз подъемника и скоростной диаграммы

Он состоит из следующих составных частей (рис. 2):

-

− шкив (фрикционное колесо с ободом или канавкой по окружности,

которое передаёт движение приводному ремню или канату)

СЕТЬ ПЕРЕМЕН‐

НОГО ТОКА

ПРЕОБРА‐ ЗОВАТЕЛЬ

ЭЛЕКТРО‐ ДВИГАТЕЛЬ

РЕДУКТОР

ШКИВ

Рис.

2.

Структурная

схема

разомкнутой

системы

Для двигателей постоянного тока используется тиристорный преобразователь напряжения, он преобразует напряжение переменного тока от сети питания в напряжение постоянного тока заданной величины. Для двигателей переменного тока используется транзисторный преобразователь частоты, который преобразует переменное напряжение от сети питания одной частоты в переменное напряжение другой частоты. Выходное напряжение с преобразователя подается на электродвигатель, который через зубчатый редуктор вращает шкив. Рассмотрим работу подъемника по скоростной

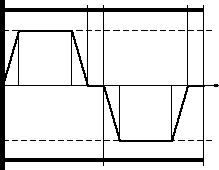

диаграмме, изображенной на рисунке 3.

v,

I II III IV

O A B C

D E F G

t, с

T1 T2

Рис. 3. Эскиз скоростной диаграммы

T1 – нечетный цикл, Т2 – четный цикл; I – подъем, II – стоянка, III – спуск,

IV - стоянка

Подъемник работает в перемежающемся режиме, то есть он выполняет подъем с паузой в нечетных циклах (T1) и спуск с паузой в четных циклах (Т2). Рассмотрим поведение электропривода на промежутках времени, выделенных на диаграмме (индексы: «р» – разгон, «т» – торможение, «п» – подъем, «с» –

спуск)1

0А – время разгона при подъеме

п

р t ;

АВ – время подъема вверх с постоянной скоростью

п t ;

ВС – время торможения при подъеме

п

тt ;

CD – время стоянки

ст t ;

DE – время разгона при спуске

р t ;

EF – время спуска с постоянной скоростью

с

с t ;

FG – время торможения при спуске

с

тt .