- •1. Качество обработанной поверхности.

- •1.2 Наклеп

- •1.3 Остаточное напряжение в поверхностном слое после обработки резанием.

- •2. Виды стружки

- •3. Износ режущего инструмента

- •3.1 Физическая природа изнашивания инструмента

- •3.2 Зависимость износа от времени

- •3.3 Влияние различных факторов на стойкость инструмента

- •4. Силы, действующие на режущий клин инструмента

- •4.1 Напряжения, действующие в плоскости скалывания

- •4.2 Силы резания при точении

- •4.3 Схема электроиндуктивного датчика

- •4.4 Графоаналитический метод обработки опытных данных (на примере сил резания)

- •4.5 Влияние различных факторов на силы резания

- •5. Скорость резания при точении

- •6. Расчет режимов резания

- •7. Штучное время и основное технологичное время

- •8. Фрезерование

- •8.1 Геометрические параметры режущей части фрез

- •8.2 Особенности процесса фрезерования

- •8.3 Элементы режима резания при фрезеровании

- •8. 4 Элементы срезаемого слоя при фрезеровании

- •8.5 Основное технологическое время при фрезеровании

- •8.6 Силы резания при фрезеровании

- •8.7 Мощность механизма главного движения

- •8.8 Износ и стойкость фрез

- •8.9 Особенности процесса фрезерования.

- •9. Зубонарезание

1. Качество обработанной поверхности.

Качество обработанной поверхности определяется Ra и состоянием материала, поверхностного слоя. Ra характеризуется высотой и формой микронеровностей. Состояние материала поверхностного слоя характеризуется его упрочнением микроструктуры, величиной и знаком остаточных напряжений и глубиной их залегания.

1.1 Геометрия поверхностного слоя после обработки резанием.

1 .r

=

0

. Ra↑

при ↑ Ч и Ч1.

Фактическая высота микронеровностей

будет больше расчетной.

.r

=

0

. Ra↑

при ↑ Ч и Ч1.

Фактическая высота микронеровностей

будет больше расчетной.

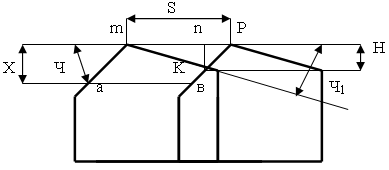

Сечение срез. слоя резцом является параллелограмм, а на самом деле нет.

аmPв – номинальная площадь

аmKB – фактическая площадь

H – высота микронеровности

mn = H ctg Ч1; np = H ctg Ч; mn +nP =S +H (ctg Ч1 + ctg Ч)

![]()

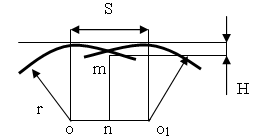

2. r → S

H = r – kn

![]()

![]()

![]() H

= S2/8

r

H

= S2/8

r

Изменение шероховатости от V. нарост ухудшает шероховатость поверхности.

1.2 Наклеп

Наклеп – упрочнение поверхностного слоя после обработки (возрастает твердость). Наклеп объясняется:

а) пластическим деформированием металла.

б) округление режущей кромки

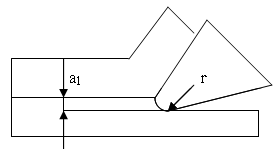

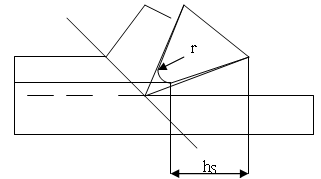

r – радиус округления. При работе инструментом с радиусом, образуется слой металла толщиной а1, который не срезается, а подминается под инструмент. Из опыта а1 = (0,3 – 0,5)r

В инструментах: r= 40-50 мкм – при заточке шлифовальным кругом, и r = 4…5 мкм – при заточке алмазным кругом.

в) наростообразованием. Нарост округляет режущую кромку.

г) износ режущего инструмента

Износ инструмента характерен увеличением радиуса округления инструмента и наличием площадки трения hS.

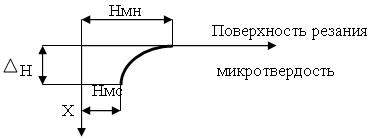

Наклеп характеризуется степенью наклепа Δ Нм поверхностного слоя и толщиной Δ Наклепанного слоя.

ΔНм = (Нмн - Нмс) 100% / Нмс

Нмн – микротвердость наклепанного слоя

Нмс – микротвердость ненаклепанного материала.

При обработке углеродистых сталей ΔНм= 15-20%

При обработке жаропрочных сталей ΔНм = 80-100%

Толщина наклепанного слоя ΔН зависит от скорости резания. С увеличением V уменьшается ΔH. С увеличением толщины срезаемого слоя увеличивается ΔН.

1.3 Остаточное напряжение в поверхностном слое после обработки резанием.

(следствие силового поля, создаваемого силами резания, нагрева материала обрабатываемой детали и структурных превращений. При сверлении, точении, фрезеровании остаточные напряжения образуются главным образом под действием силового поля. При обработке хрупких материалов остаточные напряжения сжимающие, а при обработке пластичных металлов - растягивающие. При шлифовании - под действием теплового поля и являются всегда растягивающими.

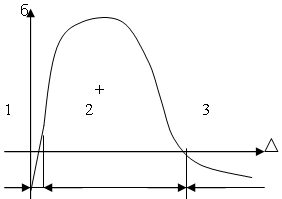

Эпюра изменения остаточных напряжений в зависимости от расстояния Δ от обработанной поверхности при обработке пластичных материалов. В зоне 1 (Δ = 0,001…0,004 мм) действуют сжимающие напряжения. В зоне 2 (Δ = 0,01…0,04 мм) протяженность которой зависит от режима резания и переднего угла инструмента действуют растягивающие напряжения. Состояние поверхностного слоя определяет зона 2. В зоне 3 уравновешивающее действие остаточных напряжений первых двух зон, напряжение сжимающее. Наличие в поверхностном слое растягивающих напряжений значительно ухудшает его качество, так как снижается усталостная прочность.

Для получения в поверхностном слое остаточных напряжений сжатия необходимо:

-

увеличить передний угол

-

применять СОЖ

-

снять слой (с растягивающими напряжениями) электрохимическим методом.

-

↓ l2